汽轮机控制系统操作说明DEH资料资料全.docx

汽轮机控制系统操作说明DEH资料资料全.docx

- 文档编号:9942476

- 上传时间:2023-02-07

- 格式:DOCX

- 页数:16

- 大小:315.61KB

汽轮机控制系统操作说明DEH资料资料全.docx

《汽轮机控制系统操作说明DEH资料资料全.docx》由会员分享,可在线阅读,更多相关《汽轮机控制系统操作说明DEH资料资料全.docx(16页珍藏版)》请在冰豆网上搜索。

汽轮机控制系统操作说明DEH资料资料全

汽轮机控制系统(DEH)

设计及操作使用说明

上海汽轮机有限公司

300MW机组DEH系统说明书

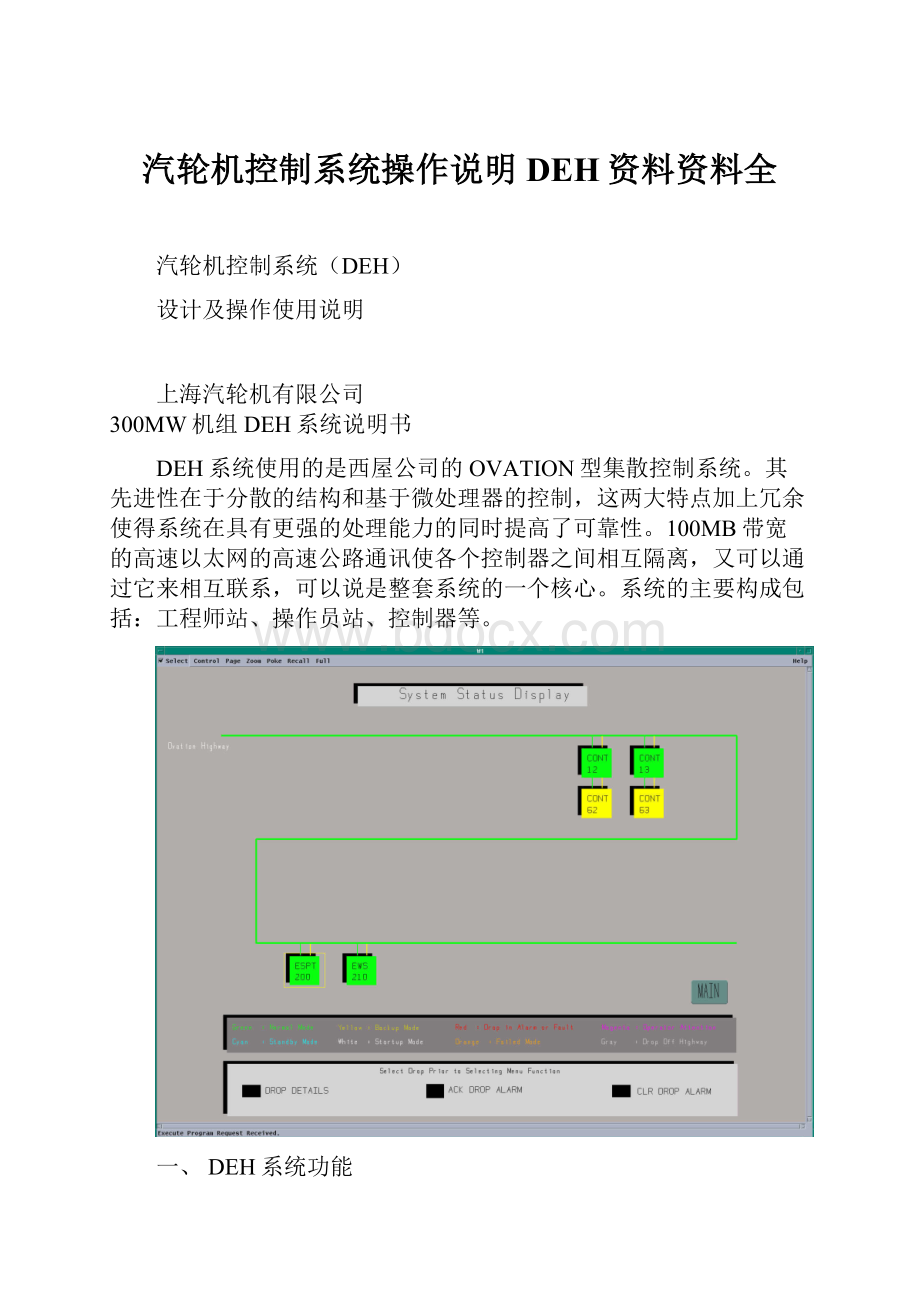

DEH系统使用的是西屋公司的OVATION型集散控制系统。

其先进性在于分散的结构和基于微处理器的控制,这两大特点加上冗余使得系统在具有更强的处理能力的同时提高了可靠性。

100MB带宽的高速以太网的高速公路通讯使各个控制器之间相互隔离,又可以通过它来相互联系,可以说是整套系统的一个核心。

系统的主要构成包括:

工程师站、操作员站、控制器等。

一、DEH系统功能

汽轮机组采用由纯电调和液压伺服系统组成的数字式电液控制系统(DEH),提供了以下几种运行方式:

操作员自动控制

汽轮机自启动

自同期运行

DCS远控运行

手动控制

通过这几种运行方式,可以实现汽轮机控制的基本功能如转速控制、功率控制、抽汽控制功能。

1.基本控制功能

工程师站和操作员站的画面是主机控制接口,它是用来传递指令给汽轮机和获得运行所需的资料。

打开CUSTOMGRAPHIC窗口,运行人员可以用鼠标点击对应的键来调出相应的图像。

也可以打开DATAANALYSISANDMAINTENANCE窗口,选用OPERATORSTATIONPROGRAMS按钮,在OPERATORSTATIONPROGRAMS菜单上选用DIAGRAMDISPLAY按钮,在DISPLAYDIAGRAM菜单上选用所需的图号,再按DISPLAY按钮,就能调出所需的图形。

1.1基本系统图像所有基本系统图像将机组运行的重要资料提供给运行人员。

屏幕分成不同的区域,包括一般信息,页面特定信息。

1.2一般信息

1.2.1控制方式—用来表示机组目前所有的控制方式。

这些方式分操作员自动、汽轮机自动控制、遥控、以及手动同步和自动同步。

1.2.2旁路方式-DEH提供一个旁路接口,可以调节再热调节汽阀,以便与外部的旁路控制器相配。

运行人员可根据实际情况选择带旁路运行方式和不带旁路运行方式。

1.2.3控制设定-主要显示实际值、设定值、目标值和速率。

实际值、运行机组的实际转速或负荷将被显示,数据被调整为整数。

设定值显示在系统目标变化过程中当前所要达到的目标值。

速率显示设定值向目标值变化的快慢。

目标值显示转速或负荷变化最终要求的目标。

当设定值向目标值变化时,为了指示变化在运行中,HOLD(保持)将变成GO(运行)。

当设定值等于目标值时,设定值旁边将没有信号。

1.2.4反馈状态—表示机组反馈回路的当时状态。

例:

功率反馈回路在使用,则显示MEGAWATTLOOPIN(功率回路投入),如功率回路没有投入,将显示MEGAWATTLOOPOUT(功率回路切除)。

1.2.5阀门方式—说明机组正在运行的阀门方式。

如主汽阀控制(THROTTLEVALVE)或高压调节阀控制(GOVERNERVALVE)或再热调节阀控制(INTERCEPTVALVE)。

还显示主汽阀—调节汽阀转换(TV—GVXFERINPROGRESS)。

阀门试验状态(VALVETESTINPROCESS)。

再热调节汽阀切换到主汽阀和中压调节阀联合控制。

另外,提供单阀/顺序阀切换功能。

1.2.6限制设定—显示当前各限制器投入状态和限制值。

在限制的页面上,任一限制所起作用时,相应的报警信息将在屏幕上出现。

包括阀门位置限制、高负荷限制、低负荷限制和运行人员可调整的主蒸汽压力限制等。

1.2.7运行数据-实际的汽机转速、功率、主蒸汽压力、升速率和升负荷率、阀位控制方式等显示在屏幕下方。

1.2.8信息-除了屏幕信息外,各种不同的信息在一定条件下也会在主屏幕显示,这些信息是:

机组遮断(TURBINETRIP)、机组挂闸(TURBINELATCH)、机组并网(BRAKERCLOSED)、机组解列(BRAKEROPENED)。

快速减负荷(RUNBACK)在运行中,每当三个快速减负荷接点中一个闭合,RUNBACKINPROGRESS(快速减负荷在运行中)信息将出现在屏幕中央。

保持系统动作-电超速保护(103%)

快关或甩负荷预测功率任一种动作时,PROTECTIONSYSOPER(保护系统动作)将在屏幕中央显示。

2页面说明

2.1机组总貌-该页面使操作人员得到下面任一个控制图像(方法:

用鼠标点击要进入的子菜单功能键,弹开小窗口)。

a控制方式(CONTROLMODE)

b旁路方式(BYPASSMODE)

c控制设定值(CONTROLSETPOINT)

e反馈状态选择(LOOPMODE)

f阀门方式(VALVEMODE)

g设定限制器(LIMITER)

2.2控制方式-该窗口允许运行人员改变机组的运行控制方式。

为了投入或切除一个运行方式,运行人员必须将鼠标移到所要求的按钮,点击进行确认,然后按INSERVICE把该回路投入,或者按OUTSERVICE把此回路切除。

提供给运行人员的基本方式是:

(1)OPERAUTO(操作人员自动)

OPERAUTO是电厂运行人员对汽轮发电机的主要控制方式。

在OPERAUTO中,运行人员可得到DEH控制器所有的功能,这些功能是:

a在大范围速度控制区域,建立汽轮发电机组的加速度和目标转速;

b实行从再热调节汽阀到主汽阀/再热调节汽阀转换和主汽阀到调节汽阀的转换;

c在机组同步并网后,建立负荷变化率和目标负荷;

d投入或切除压力反馈回路和功率反馈回路;

e确定在线运行的极限。

如果运行人员在子菜单上选择手动方式(即退出操作员自动方式),或者是其它种种原因,系统转到手动方式,则OPERAUTO被自动切除,但是若选择ATC、遥控、自动同期等时则不退出操作员自动方式,只是更改指令来源。

(2)ATC(自动汽机控制)

ATC控制方式将不用操作员操作,自动地将机组从盘车转速带到同步转速,由操作员完成并网;并网后,操作员给出目标负荷,系统自动增、减负荷。

ATC不仅可以作为一个控制器而且可作为操作指导。

即使操作员不选择ATC,所有的保护逻辑仍在运行,以提供有关的监视信息及建议。

(3)REMOTE(遥控)

REMOTE在这一控制方式下,DEH的TARGET和SETPOINT是遥控系统输入信号来调整,这输入信号是从高速公路上接收而来。

选择遥控方式,必须满足下述条件:

a必须在操作员自动方式;

b发电机必须是并网带负荷;

c遥控信号必须有效;

d遥控允许接点必须闭合;

e操作人员选择进入该方式。

REMOTE方式运行期间,不允许运行人员输入TARGET或RATE。

运行人员可以选择把遥控切换到操作员自动方式。

如果控制系统已转到TURBINEMANUAL时,遥控方式将自动被切除。

当发电机开关主断路器打开,或遥控信号无效时,控制器也回复到OPERAUTO。

(4)AUTOSYNC(自动同步)

AUTOSYNC是一种遥控控制方式,在这种方式中遥控自动同步器用升高和下降接点输入的方法调整设定值,使汽轮发电机机组达到同步转速,以便机组并网。

为了选择遥控方式,必须满足下面条件。

a控制系统必须是在操作员自动或ATC方式下;

b汽轮机转速必须受调节汽阀控制;

c发电机油开关必须打开(机组在转速控制状态);

d遥控自动同步器允许接点必须闭合;

e操作人员选择进入该方式。

AUTOSYNC方式运行人员不能改变目标值或速率值。

如果控制系统被转换到手动,或遥控自动同步许可的接点打开,发电机油开关闭合,则AUTOSYNC方式被切除。

在后述两种情况中,控制器回复到OPERAUTO方式。

(5)MANUALSYNC(手动同步)

条件和自动同步一样,只是操作人员直接按RAISE或LOWER键来改变目标值。

2.3旁路方式-操作人员可以选择不带旁路运行方式或带旁路运行方式。

为了投入或切除旁路,运行人员必须将鼠标移到“BYPASSINTERFACE”按钮,点击进行确认,然后按INSERVICE把该回路投入,或者按OUTSERVICE把此回路切除。

(1)不带旁路运行方式

即BYPASSOFF运行方式,这是最为常用的一种运行方式。

在这种方式下,转速及负荷由主汽门(阀切换前)或高调门(阀切换后及带负荷阶段)控制;IV在挂闸后保持全开,不参与控制,只在保护时动作。

(2)带旁路运行方式

即BYPASSON运行方式,这是一种在热态时可选的运行方式,这种方式下IV参与转速及负荷的控制,并在大约35%--40%时全开。

两种运行方式的切换必须在跳机状态下或中调门全开后才可以进行。

2.4CONTROLSETPOINT(控制设定值)-运行人员输入要求的转速或负荷目标值,以及设定值变化率。

在OPRAUTO时,任何时候运行人员都能够输入。

输入目标值和速率的步骤如下:

(1)把光标置于目标值上面的输入区上;

(2)在标准键盘上用数字键输入要求的目标值;

(3)如果在目标值区输入的数字是对的,按ENTER按钮进行确认,一旦数值被确认,它就从输入区转到下部的目标区上;

(4)如果在步骤(3)中看到的数字不满足要求,运行人员可以返回到开始输入区上,输入一个新值;

(5)如果运行人员不想改变当时的目标值,那么运行人员就可以采取关闭子窗口或调用其它图像的方法,从屏幕上移去控制设定值图像。

下一次调用控制设定值图像时,就没有数字保留在目标或速率的输入区上,只要不点ENTER,这是一种不要原来输入值的方法;

(6)当点了“ENTER”按钮后,如果新的目标与目前的设定值不同时,HOLD信息告诉运行人员,系统已准备好,从目前设定值以显示的变化率到新的目标值;

(7)如果在步骤(6)中观察到的速率不是要求的变化率,则可以输入一个新值。

不管机组是在运行还是在保持,在任何时候均可以输入新的变化率。

一个新的变化率是在运行期间被输入,则将继续,不会中断,它是以一个新的变化率变化的;

(8)用数字键输入要求的变化率,通常中有效数字开头,在主屏幕上的RATE显示区只显示整数;

(9)如果输入的RATE为要求的值,按ENTER键,在输入区下侧的RATE区会显示进入到系统的数字;

(10)只要“ENTER”键没有按,同步骤(4)和(5)那样改变或取消输入速率,同样有效。

(11)运行人员现在可以按“GO”键启动达到目标。

这图像将出现在子屏幕上,并且允许运行人员通过“GO”功能键来实现启动,或者“HOLD”功能键来实现保持;

(12)启动后,在SETPOINT旁边的HOLD信息会变成GO,这GO将一直出现在设定值等于目标值,或者由运行人员或一些外部的系统建立HOLD为止;

注意:

输入一个变化就绪时,系统不接受正负号。

系统根据目标值与设定值之间的差值自动调整是加速还是减速。

系统软件设置成限制最大速率和负荷的变化率-最大负荷变化率是400MW/min,最大转速变化率为800rpm/min。

可输入的最大转速是3450rpm,最大负荷是350MW,输入的目标转速在任何一个叶片共振范围内时,该输入将不会被接受,同时INVALIDENTRY(无效输入)信息将出现在屏幕上闪烁。

输入不被接受信息一直保持,直到有一个有效的输入或操作人员选择了另一个图像页面。

(13)当控制设定图像被调出,并且光标在该子画面上时,运行人员可以在任何时候,通过按“HOLD”来保持。

注意:

在保持汽机转速之前,要检查该转速不应落入本台机组的转速共振区里。

我们推荐运行人员应了解和应用HOLD功能,HOLD主要用于汽轮发电机在加速或加载时候,电厂地任何地方可能出现的偶然事件。

这些偶然事件,可能要求设定值停在目前的数值上,或者在某些情况下,要求减速和减载。

在任何一种情况下,运行人员都应该用HOLD功能,使设定值立即停止。

2.5反馈状态显示-该页面允许行动人员投入或切除各个反馈回路。

为了投入或切除一个回路,运行人员必须将鼠标移到所要求的按钮,点击进行确认,然后按IN把该回路投入,或者按DUT把此回路切除。

回路的投入或切除是一个无扰动切换过程,在转换的瞬间重新计算设定值,从而保持实际的值不变,来实现无扰动切换。

这就是为什么当运行人员把MW回路投入或切除时,发现SETPOINT(设定值)会变化的原因。

如果升、降正在进行中,则回路投入或切除也同样会导致HOLD(保持),此时,运行人员可以重新输入要求的目标值,并再次启动(见控制方式页面)。

负荷控制中,IMP和MW反馈回路切除后,实际只投一个频率反馈回路,在这种运行方式下,该回路是一个有差调节回路。

因此,实际MW和TARGET有一定的偏差,进口压力偏离额定压力越多,则偏差也越大。

IMP回路是快速动作回路;MW回路是相对缓慢动作的回路,但是一个无差回路,因此,实际MW和TARGET值是一致的。

2.6抽汽控制—该页面可以实现对抽汽压力的调节。

抽汽控制是通过调节连通管调节阀和抽汽调节阀来控制的。

它分为连通管压力控制和抽汽压力控制两部分。

连通管压力控制是通过调节连通管压力调节阀(CV)的开度来控制进入低压缸的蒸汽流量,从而控制中压排汽压力,以防止中压排汽压力过低而引起中压缸过热。

抽汽压力的控制是通过调节抽汽阀(EV)的开度来完成的。

当机组在纯凝汽工况运行时,CV全开,EV全关。

如要投入抽汽工况运行,则必须先投入连通管压力控制,保证中压缸排汽压力不低于设定值,然后再投入抽汽压力控制。

抽汽控制投入步骤:

一、投入连通管压力控制

当负荷大于抽汽最小负荷时,设定中压缸排汽压力为0.655Mpa。

如此时中压缸排汽压力大于设定值,则CV将保持全开。

如实际压力低于设定值,则CV将关小,控制中压缸排汽压力为0.655Mpa。

二、抽汽压力控制投入

当连通管压力控制投入后,可根据供热系统的要求,设定抽汽压力,最大可设定为0.5Mpa。

DEH将调节EV的开度来控制抽汽压力在设定值上。

注:

抽汽投入运行时,为了不影响负荷,DEH设计成可投入功率反馈回路来调节功率。

一旦调门全开,锅炉达到满负荷,此时再增加抽汽量,将会使负荷下降。

抽汽运行工况的切除:

除了紧急情况外,应逐步减少热负荷,然后切除抽汽压力控制,EV全关,再切除连通管压力控制,全开CV。

机组回到纯凝汽工况状态。

2.7VALVEMODE(阀门方式)-这页面使运行人员可以选择机组运行控制阀方式,运行人员可以选择从主汽阀向调节汽阀切换,也可以进行单阀/顺序阀切换,阀门状态在该页面区显示。

(1)单阀/顺序阀切换。

当机组并网后,处在BYPASSOFF的状态下,负荷较高(约为60%以上)时可以进行阀切换,点击“SEQUENTIALVALVE”按钮,点击“TRANSFER”选择投入顺序阀,则此时机组会自动从单阀切向顺序阀,完成单阀/顺序阀的切换过程。

推荐机组在正常运行6个月以后进行单阀/顺序阀切换。

(2)主汽阀-调节汽阀的转换是一个单方向的转换,机组从主汽阀切换到调节汽阀后,运行人员就不能再切换到主汽阀控制。

当机组达到推荐的转换转速时,运行人员进行了主汽阀/调节汽阀切换操作,切换在进行中信息“TV-GVXFERINPROGRESS”将在所有图像区域出现,TV/GV进行切换时,调节汽阀从全开移向全关位置,调节汽阀将在短时间内保持关闭,直到汽机转速有所下降,说明调节汽阀已在控制转速,同时主汽阀向全开位置移动,由调节汽阀控制转速在设定目标值位置。

2.8限制器设定-运行人员投入或切除限制器以及显示和改变限制值的页面,本节中所讨论的限制器器仅当机组不在手动方式运行时有效。

此页面控制的限制器是:

(1)阀门位置限制(VPL)-VPL是调节汽阀阀位的限制,以满行程的百分比来表示,每次机组遮断时VPL被复置到零位,因此,机组挂闸后,应选VALVEPOSITION按钮,再按IN键,使其从OUT变为IN,然后在后面输入100并按下ENTER键,则阀位就开始上升直到100%。

(2)高负荷限制(HLL)-HLL用来限制负荷的最大设定值。

在HIGHLOAD键右侧的输入框中输入限制值,按ENTER键,运行人员可以改变限制值,按HIGHLOAD键后,再按IN按钮,使OUT变为IN,则高负荷限制功能变投入使用。

机组在负荷控制时,才能投高负荷限制。

当负荷增加时,设定值将增加,一直到达HLL值(HLL已投入),这时增加被停止,并出现限制器限制的信息,如果限制器被切除,则信息将消失。

增加将不再继续,要继续增加负荷,运行人员可以按“GO”键,运行人员不能输入一个比预先确定的最大值还要高的HLL值(约为120%额定负荷值)。

最小值是零或是做负荷限制值(低负荷限制的投入时),不满足这些条件将产生一个闪烁的INVALIDENTRY信息,如果当时的设定值比投入的HLL值大,则INVALIDENTRY信息也将出现。

(3)低负荷限制(LLL)-LLL是用来限制最小设定值,LLL的送入,选择和投入,切除同HLL。

(4)可调整的主蒸汽压力限制(TPL)-TPL是用来限制最低主蒸汽压力的。

A投主蒸汽压力限制器应满足下列条件:

a汽机在负荷控制,DEH在自动方式下运行;

b实际主蒸汽压力,要大于运行人员设定的限制压力;

c主蒸汽压力传感器没有故障;

d遥控主蒸汽压力限制器未投入。

B控制方式转换(自动切到手动)将引起TPL退出。

CTPL设定后投入,任何原因使主蒸汽压力降到低于设定值时,将引起基准值降低,从而使负荷降低直到主蒸汽压力恢复到设定点以上为止,调节阀最多降到20%流量的位置。

注意:

主蒸汽压力传感器的故障,将使所有蒸汽压力控制器退出,并且阻止TPL重新投入系统,任何限制器当时的状态(投入、退出或限制)无论何时都在本页面的STATUS内显示,LMT是用来说明此时回路正在起限制作用。

2.9进汽阀门试验-汽轮机所有进汽阀门的活动试验只有在机组带负荷(负荷稳定),单阀控制和高压旁路阀、低压旁路阀都关闭时进行。

两侧阀门不能同时试验。

(1)主汽阀试验

试验时负荷一般设在60%左右额定负荷。

单击“TV1”窗口,调出TV1VALVETEST子页面,再单击TEST功能键,主汽门会下降10%的行程,然后自动的恢复到原来开度,单击CANCEL功能键退出试验,TV2试验和TV1相同。

(2)调节汽阀试验

单击GV1~GV6中任一个,调出对应的子页面,单击TEST功能键,对应的GV就关下,关到底后,阀门GV自动打开,单击CANCEL功能键退出试验。

(3)再热主汽门和再热调门试验

单击再热主汽门RSV1调出对应的子页面,单击TEST功能键,则IV1先关下,然后RSV1关下,延迟2秒后,RSV1再打开,再单击CANCEL功能键,IV1打开,RSV2试验方法和RSV1试验方法相同。

单击再热调门IV1调出对应的子页面,单击TEST功能键,再热调门IV1会下降10%的行程,再单击CANCEL功能键再热调门IV1恢复到原来开度,IV2试验和IV1相同。

(4)连通管阀门试验

单击连通管阀门CV1调出对应的子页面,单击TEST功能键,对应的CV1就关到75%后自动全开,单击CANCEL功能键退出试验。

CV2试验和CV1相同。

二.机组运行说明

以下运行步骤均为DEH处于操作员自动运行方式

1转速控制(不带旁路方式)

1.1进入OA控制

a确认汽机在OA方式

b汽机挂闸

cGVRSVIV开足

1.2升转速

a输入速率,>800及<0的速率不能选择

b输入目标为600RPM

c升速,TV上升,转速上升

1.3TV/GV切换

a升转速到2900RPM

b选择TV/GV切换

c切换结束,转为GV控制

e升速到同步转速3000RPM

2转速控制(带旁路方式)

2.1进入OA控制

a确认汽机在OA方式

b选择BYPASSON方式

c汽机挂闸

dGVRSV开足

2.2升转速

a输入速率,>800及<0的速率不能选择

b输入目标为600RPM

c升速,IV上升,转速上升

d到达600RPM后,IV与IV&TV切换,程序自动保持2分钟,此后由TV和IV一起控制转速上升

2.3IV&TV/TV切换、TV/GV切换

a升转速到2900RPM

b在2900RPM,程序自动保持4分钟,进行IV&TV/TV的切换

c切换结束,转为TV控制,IV保持原阀位不变

d此时再进行TV/GV切换

c切换结束,转为GV控制转速

e升速到同步转速3000RPM

3OPC超速试验

3.1OPC试验

a选择OPCTEST,并按下IN按钮

bGV及IV应迅速关闭,汽机转速降低

cOPC报警出现

e选择OPCTEST,并按下OUT按钮

3.2超速试验

a输入设定值3100RPM

b转速到3090RPM时,OPC报警会出现,OPCO1OPCO2接点接通GV,IV会关闭,

c输入设定值3000RPM

4超速允许试验

a选择OPCDISABLE,并按下IN按钮

b输入设定值3300RPM

cOPC将不动作,103%超速信息及110%超速将报警

d试验结束,选择OPCDISABLE,并按下OUT按钮

5自动同步

a升速至3000RPM

b将自动同步允许接点接通

c进入自动同步方式

d将自动同步升接点接通,每次升1RPM

e将自动同步降接点接通,每次降1RPM

6负荷控制

6.1升负荷

a油开关闭合

b带上5%左右初负荷

c输入负荷目标值及速率,可进行负荷增减

6.2阀门试验

a进行TV试验

b结束后进行GV试验

c结束后进行RSV和IV试验

d结束后进行CV试验

6.3OA/ADS控制

a将ADS允许信号接通

b进入ADS方式

c阀门无扰

d升负荷

e负荷设定值跟随CCS的遥控负荷增或减的要求相应变化

7甩负荷

a流量指令和连通管压力均大于30%额定值,打开油开关

bGVIV关闭

d冷再热压力>9.28kg/cm2,当转速<3000,IV开,GV仍关

e冷再热压力<8.44kg/cm2,当转速<3000,IV开,GV开

fGV控制转速

8抽汽控制

a负荷要达到允许抽汽的最小负荷

b投入CV控制,选择连通管的压力设定值0.655Mpa

c连通管的实际压力值达到设定值,就可投入EV控制

d给出抽汽压力的设定值,EV阀门进行调节

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 汽轮机 控制系统 操作 说明 DEH 资料

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx