B6065牛头刨床推动架.docx

B6065牛头刨床推动架.docx

- 文档编号:9923415

- 上传时间:2023-02-07

- 格式:DOCX

- 页数:18

- 大小:418.84KB

B6065牛头刨床推动架.docx

《B6065牛头刨床推动架.docx》由会员分享,可在线阅读,更多相关《B6065牛头刨床推动架.docx(18页珍藏版)》请在冰豆网上搜索。

B6065牛头刨床推动架

一:

设计并绘制零件图

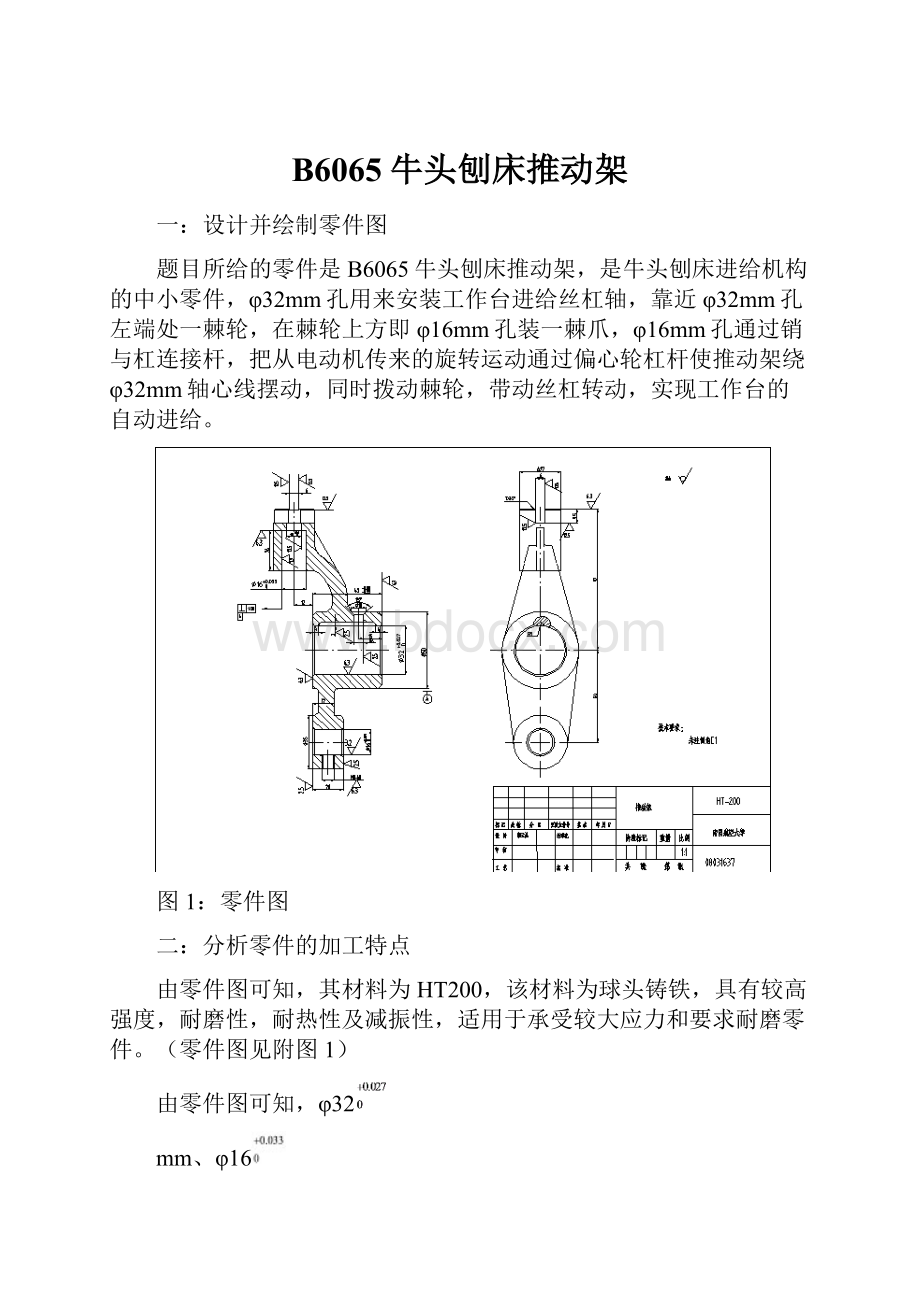

题目所给的零件是B6065牛头刨床推动架,是牛头刨床进给机构的中小零件,φ32mm孔用来安装工作台进给丝杠轴,靠近φ32mm孔左端处一棘轮,在棘轮上方即φ16mm孔装一棘爪,φ16mm孔通过销与杠连接杆,把从电动机传来的旋转运动通过偏心轮杠杆使推动架绕φ32mm轴心线摆动,同时拨动棘轮,带动丝杠转动,实现工作台的自动进给。

图1:

零件图

二:

分析零件的加工特点

由零件图可知,其材料为HT200,该材料为球头铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件。

(零件图见附图1)

由零件图可知,φ32

mm、φ16

mm的中心线是主要的设计基准和加工基准。

该零件的主要加工面可分为两组:

1、φ32

mm孔为中心的加工表面

这一组加工表面包括:

φ32

mm的两个端面及孔和倒角,φ16

mm的两个端面及孔和倒角。

2、以φ16

mm孔为加工表面

这一组加工表面包括,φ16

mm的端面和倒角及内孔φ10

mm、M8-6H的内螺纹,φ6mm的孔及120°倒角2mm的沟槽。

这两组的加工表面有着一定的位置要求,主要是:

1、φ32

mm孔内与φ16

mm中心线垂直度公差为0.10;

2、φ32

mm孔端面与φ16

mm中心线的距离为12mm。

由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。

由参考文献中有关面和孔加工精度及机床所能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

三:

编制零件的机械加工工艺路线

1、基面的选择

基面选择是工艺规程设计中的重要设计之一,基面的选择正确与合理,可以使加工质量得到保证,生产率得到提高。

否则,加工工艺过程会问题百出,更有甚者,还会造成零件大批报废,使生产无法进行。

2、粗基准的选择

对一般的轴类零件来说,以外圆作为基准是合理的,按照有关零件的粗基准的选择原则:

当零件有不加工表面时,应选择这些不加工的表面作为粗基准,当零件有很多个不加工表面的时候,则应当选择与加工表面要求相对位置精度较高大的不加工表面作为粗基准,从零件的分析得知,B6065刨床推动架以外圆φ50mm作为粗基准。

3、精基准的选择

精基准的选择主要考虑基准重合的问题。

选择加工表面的设计基准为定位基准,称为基准重合的原则。

采用基准重合原则可以避免由定位基准与设计基准不重合引起的基准不重合误差,零件的尺寸精度和位置精度能可靠的得以保证。

为使基准统一,先选择φ32mm的孔和φ16的孔作为精基准。

4、零件表面加工方法的选择

零件各表面的加工方法和方案选择,首先要保证加工表面的加工精度和表面粗糙度的要求,另外还要考虑生产率和经济方面的要求,在选择时,应根据各种加工方法的特点及其经济加工精度和表面粗糙度,结合零件的特点和技术要求,慎重决定。

(1)φ50mm的外圆两端面保证尺寸45

mm,表面粗糙度6.3粗铣

(2)φ35mm的外圆两端面保证尺寸20mm,表面粗糙度2.5粗铣——半精铣——精铣

(3)粗铣深9.5mm宽6mm的槽。

(4)粗车φ27mm的端面。

(5)钻、扩、粗、精铰φ32mm的孔,倒角45°。

(6)钻φ10mm的孔。

(7)钻、扩、粗铰、精铰φ16

mm孔,倒角45°。

(8)钻、精铰螺纹孔φ6mm的孔,攻丝M8-6H。

(9)钻、精铰φ6mm的孔,锪120°的倒角。

(10)φ16

mm的孔,采用先钻φ10的孔,然后反拉、扩、铰孔。

(11)拉沟槽R3。

5、制定工艺路线

工序方案

工序1铣φ32mm孔和φ16

mm孔在同一基准的两个端面

工序2铣φ32mm孔的端面、铣φ16

mm孔的端面

工序3车φ27mm端面

工序4铣深9.5mm宽6mm的槽

工序5钻、扩、铰φ32mm,倒角45°。

工序6钻、扩、粗铰、精铰φ16

mm,倒角45°。

工序7钻φ10mm的通孔和反拉、扩、粗铰、精铰φ16

mm孔,倒45°角;钻φ6mm的孔,锪120°的倒角;钻螺纹孔φ6mm的孔,攻丝M8-6H。

工序8特种加工R3

工序9钳工去毛刺

工序10终检

工序11入库

四:

设计编制零件的机械加工工序

1、选择加工设备与工艺装备

(1)选择机床根据不同的工序选择机床

工序1、2、4是粗铣、半精铣。

各工序的工步数不多,选用X6132万能铣床。

工序3选用CA6140。

工序5、6、7选用用Z535立式钻床。

工序8选用L6110卧式拉床。

(2)选择夹具

本零件除粗铣及钻孔等工序需要专用夹具外,其他各工序使用通用夹具即可。

(3)选择刀具,根据不同的工序选择刀具

1.铣刀依据资料选择高速钢圆柱铣刀直径d=60mm,齿数z=10,及直径为

d=50mm,齿数z=8及切槽刀直径d=6mm。

2.钻φ32mm的孔选用锥柄麻花钻。

3.钻φ6mm锪120°的倒角和钻、半精铰φ16

mm的孔。

倒角45°,选用专用刀具。

4.车φ27mm的端面,φ10mm孔和φ16

mm钻孔。

刀具:

选择高速钢麻花钻,

do=φ10mm,钻头采用双头刃磨法,后角

=120°,45度车刀。

5.钻螺纹孔φ6mm.攻丝M8-6H用锥柄阶梯麻花钻,机用丝锥。

6.特种加工R3。

(4)选择量具

本零件属于成批生产,一般情况下尽量采用通用量具。

根据零件的表面的精度要求,尺寸和形状特点,参考相关资料,选择如下:

1.选择加工面的量具

用分度值为0.05mm的游标长尺测量,以及读数值为0.01mm测量范围100mm~125mm的外径千分尺。

2.选择加工孔量具

因为孔的加工精度介于IT7~IT9之间,可选用读数值0.01mm测量范围50mm~125mm的内径千分尺即可。

3.选择加工槽所用量具

槽经粗铣、半精铣两次加工。

槽宽及槽深的尺寸公差等级为:

粗铣时均为IT14;半精铣时,槽宽为IT13,槽深为IT14。

故可选用读数值为0.02mm测量范围0~150mm的游标卡尺进行测量。

2、确定工序尺寸

1、面的加工(所有面)

根据加工长度的为50mm,毛坯的余量为4mm,粗加工的量为2mm。

根据《机械工艺手册》表2.3-21加工的长度的为50mm、加工的宽度为50mm,经粗加工后的加工余量为0.5mm。

对精度要求不高的面,在粗加工就是一次就加工完。

2、孔的加工

1.φ32mm.

毛坯为空心,通孔,孔内要求精度介于IT7~IT8之间。

查《机械工艺手册》表2.3-8确定工序尺寸及余量。

钻孔:

φ31mm.2z=0.75mm

扩孔:

φ31.75mm2z=0.18mm

粗铰:

φ31.93mm2z=0.7mm

精铰:

φ32H7

2.φ16

mm.

毛坯为实心,不冲孔,孔内要求精度介于IT7~IT8之间。

查《机械工艺手册》表2.3-8确定工序尺寸及余量。

钻孔:

φ15mm.2z=0.85mm

扩孔:

φ15.85mm2z=0.1mm

粗铰:

φ15.95mm2z=0.05mm

精铰:

φ16H7

3.φ10、φ16

mm的孔

毛坯为实心、不冲出孔,孔内要求精度介于IT8~IT9之间。

查《机械工艺手册》表2.3-8确定工序尺寸及余量。

钻孔:

φ10mm

反拉孔:

φ15mm2z=0.85mm

扩孔:

φ15.85mm2z=0.10mm

粗铰:

φ15.95mm2z=0.05mm

精铰:

φ16H8

4.钻螺纹孔M8

毛坯为实心、不冲出孔,孔内要求精度介于IT8~IT9之间。

查《机械工艺

手册》表2.3-8确定工序尺寸及余量。

钻孔:

φ7.8mm2z=0.16mm

粗铰:

φ7.96mm2z=0.04mm

精铰:

φ8H7

5.钻φ6mm孔

毛坯为实心、不冲出孔,孔内要求精度介于IT8~IT9之间。

查《机械工艺

手册》表2.3-8确定工序尺寸及余量。

钻孔:

φ5.8mm2z=0.02mm

精铰:

φ6H7

五:

设计关键工序的夹具(草图)

三夹具设计

本夹具是用钻头钻φ6mm、M8、φ10mm、φ16mm的孔的专用夹具。

1工件的加工工艺分析:

零件图对孔加工的尺寸要求如下:

1)孔φ16

至零件端面的距离为12mm,并保证垂直度要求。

孔的内表面的表面粗糙度Ra为3.2μm.

2)孔φ10的孔保证公差0.1,孔的内表面的表面粗糙度Ra为12.5μm.

3)孔φ6锪120°。

4)钻螺纹孔M8

2夹具设计方案了

1.定位方案工件的定位是φ32mm的孔,它与定位销的小圆柱面配合,工件的一个端面与定位销的大端面靠紧,工件的一面靠紧挡销。

实现了6点定位限制

6个自由度。

2.夹紧机构工件的夹紧是拧动螺母,通过开口垫圈将工件夹紧在定位销轴上。

3.分度装置分度是由固定在定位销的转盘来实现的。

当分度定位销分别插入转盘的两个分度定位套时,工件获得2个位置。

分度时,扳动手柄,可以松开转盘,拔出分度定位销,由转盘带动工件转过180°,将定位销插入另一个分度定位套中,然后顺时针扳动手柄,将工件夹紧,便可加工。

4钻夹具的结构设计

具体见装配图

5夹具说明

据推动架工艺规程及夹具设计要求,在本设计中制定的工艺规程是比较合理的,它保证了零件的加工质量,可靠地达到了图纸所提出的技术条件,并尽量提高生产率和降低消耗同时还尽量降低工人的劳动强度,使其有良好的工作条件。

同时依据夹具设计原理和相关资料可以了解到该设计中的夹具设计也是合理可行的,该夹具确保了工件的加工质量,不仅工艺性好结构简单而且使用性好、操作省力高效,同时定位及夹紧快速准确,提高了生产率,降低了制造成本。

六:

编制零件某一简单工序的数控加工程序

%

O0000

N106G0G90G54X0.Y0.S1000M3

N108Z30.

N110X3.

N112Z25.

N114Z5.

N116G1Z-2.375F200.

N118G3X0.Y-3.R3.

N120X-3.Y0.R3.

N122X0.Y3.R3.

N124X3.Y0.R3.

N126G1X9.523Y-.5

N128X16.045

N130Y.5

N132X3.

N134G2X.5Y3.R2.5

N136G1Y17.041

N138X-.5

N140Y3.

N142G2X-3.Y.5R2.5

N144G1X-14.512

N146Y-.5

N148X-3.

N150G2X-.5Y-3.R2.5

N152G1Y-15.495

N154X.5

N156Y-3.

N158G2X3.Y-.5R2.5

N160G1X9.523

N162X3.Y0.

N164Z-4.75

N166G3X0.Y-3.R3.

N168X-3.Y0.R3.

N170X0.Y3.R3.

N172X3.Y0.R3.

N174G1X9.523Y-.5

N176X16.045

N178Y.5

N180X3.

N182G2X.5Y3.R2.5

N184G1Y17.041

N186X-.5

N188Y3.

N190G2X-3.Y.5R2.5

N192G1X-14.512

N194Y-.5

N196X-3.

N198G2X-.5Y-3.R2.5

N200G1Y-15.495

N202X.5

N204Y-3.

N206G2X3.Y-.5R2.5

N208G1X9.523

N210X3.Y0.

N212Z-7.125

N214G3X0.Y-3.R3.

N216X-3.Y0.R3.

N218X0.Y3.R3.

N220X3.Y0.R3.

N222G1X9.523Y-.5

N224X16.045

N226Y.5

N228X3.

N230G2X.5Y3.R2.5

N232G1Y17.041

N234X-.5

N236Y3.

N238G2X-3.Y.5R2.5

N240G1X-14.512

N242Y-.5

N244X-3.

N246G2X-.5Y-3.R2.5

N248G1Y-15.495

N250X.5

N252Y-3.

N254G2X3.Y-.5R2.5

N256G1X9.523

N258X3.Y0.

N260Z-9.5

N262G3X0.Y-3.R3.

N264X-3.Y0.R3.

N266X0.Y3.R3.

N268X3.Y0.R3.

N270G1X9.523Y-.5

N272X16.045

N274Y.5

N276X3.

N278G2X.5Y3.R2.5

N280G1Y17.041

N282X-.5

N284Y3.

N286G2X-3.Y.5R2.5

N288G1X-14.512

N290Y-.5

N292X-3.

N294G2X-.5Y-3.R2.5

N296G1Y-15.495

N298X.5

N300Y-3.

N302G2X3.Y-.5R2.5

N304G1X9.523

N306G0Z25.

N308Z30.

N310X0.Y0.

N312M5

N314G91G28Z0.

N316G28X0.Y0.

N318M30

%

七:

在数控机床上装夹零件的毛坯

1、选择毛坯

根据零件材料确定毛坯为灰铸铁HT200,通过计算和查询资料可知,毛坯重量约为0.72kg。

生产类型为中小批量,可采用一箱多件砂型铸造毛坯。

由于φ32mm的孔需要铸造出来,故还需要安放型心。

此外,为消除残余应力,铸造后应安排人工时效进行处理。

2、确定加工余量、毛坯尺寸和尺寸

由《机械制造技术基础课程设计指南》表5-1可知,查得该铸件的尺寸公差等级CT为8~12级,取CT=10级。

查表1-9确定各加工表面的总余量

加工表面

基本尺寸

加工余量等级

加工余量数值

说明

φ27的端面

92

H

4.0

单侧加工

φ50的外圆端面

45

G

2.5

双侧加工

φ32的孔

φ32

H

3.0

双侧加工

φ35的两端面

20

G

2.5

双侧加工

由表1-11可知,铸件主要尺寸的公差如下表:

主要加工表面

零件尺寸

总余量

毛坯尺寸

尺寸公差

φ27的端面

92

4.0

96

3.2

φ50的外圆端面

45

5

50

2.8

φ32的孔

φ32

单侧3.0

φ26

2.6

φ35的两端面

20

5

25

2.4

八:

对零件进行加工(或模拟加工)

1:

铣槽刀具路径

图2:

刀具路径

2:

毛坯状态

图2

3:

铣槽仿真加工过程

图3

图4

4:

仿真后结果

图4

九:

获得所加工的零件

图5

十:

实训总结

通过一个月的课程设计,我真正懂得了作为一名工程师到底要做什么,怎么去做。

当然我现在还是一名学生离工程师还有很远的距离。

所以我会好好努力的。

本次设计是有关推动架工艺步骤的说明和机床夹具设计以及零件数控加工的具体阐述。

数控加工是在学习机械制造技术工艺学及机床夹具设计后,在生产实习的基础上,综合运用所学相关知识对零件进行加工工艺规程的设计和机床夹具的设计,根据零件加工要求制定出可行的工艺路线和合理的夹具方案,以确保零件的加工质量。

然后通过UG仿真出零件。

经过这次设计,提高了我很多的能力,比如实验水平、分析问题的能力、合作精神、严谨的工作作风等。

在设计期间老师帮助我理清设计思路,指导实验方法,提出有效的改进方案。

多查资料,多到脑子,多交流是一名合格设计的必备的。

十一:

参考文献

1.王先逵主编《机械制造工艺学》,机械工业出版社,2000年版。

2.赵如福主编《金属机械加工工艺人员手册》,上海科学技术出版社,1990年版。

3.李洪主编《机械加工工艺手册》,北京出版社,1990年版。

4.戴陆武主编《机床夹具设计》,西北工大出版社,1990年版。

5.林文焕主编《机床夹具设计》,国防工业出版社,1987年版。

6.黄鹤汀主编:

《机械制造装备》,机械工业出版社,2006年,第1版。

7.李庆余、张佳主编:

《机械制造装备设计》,机械工业出版社,2003年,第1版。

8.陈志雄主编.数控机床与数控编程技术.北京:

电子工业出版社,2003.8

9.曹凤主编.数控编程.重庆:

重庆大学出版社,2004.8

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- B6065 牛头 刨床 推动

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx