一汽大众长春工厂冲压焊装总装探秘.docx

一汽大众长春工厂冲压焊装总装探秘.docx

- 文档编号:9870370

- 上传时间:2023-02-07

- 格式:DOCX

- 页数:35

- 大小:3.20MB

一汽大众长春工厂冲压焊装总装探秘.docx

《一汽大众长春工厂冲压焊装总装探秘.docx》由会员分享,可在线阅读,更多相关《一汽大众长春工厂冲压焊装总装探秘.docx(35页珍藏版)》请在冰豆网上搜索。

一汽大众长春工厂冲压焊装总装探秘

一汽大众长春工厂冲压、焊装、总装探秘

主要是宝来、CC等车

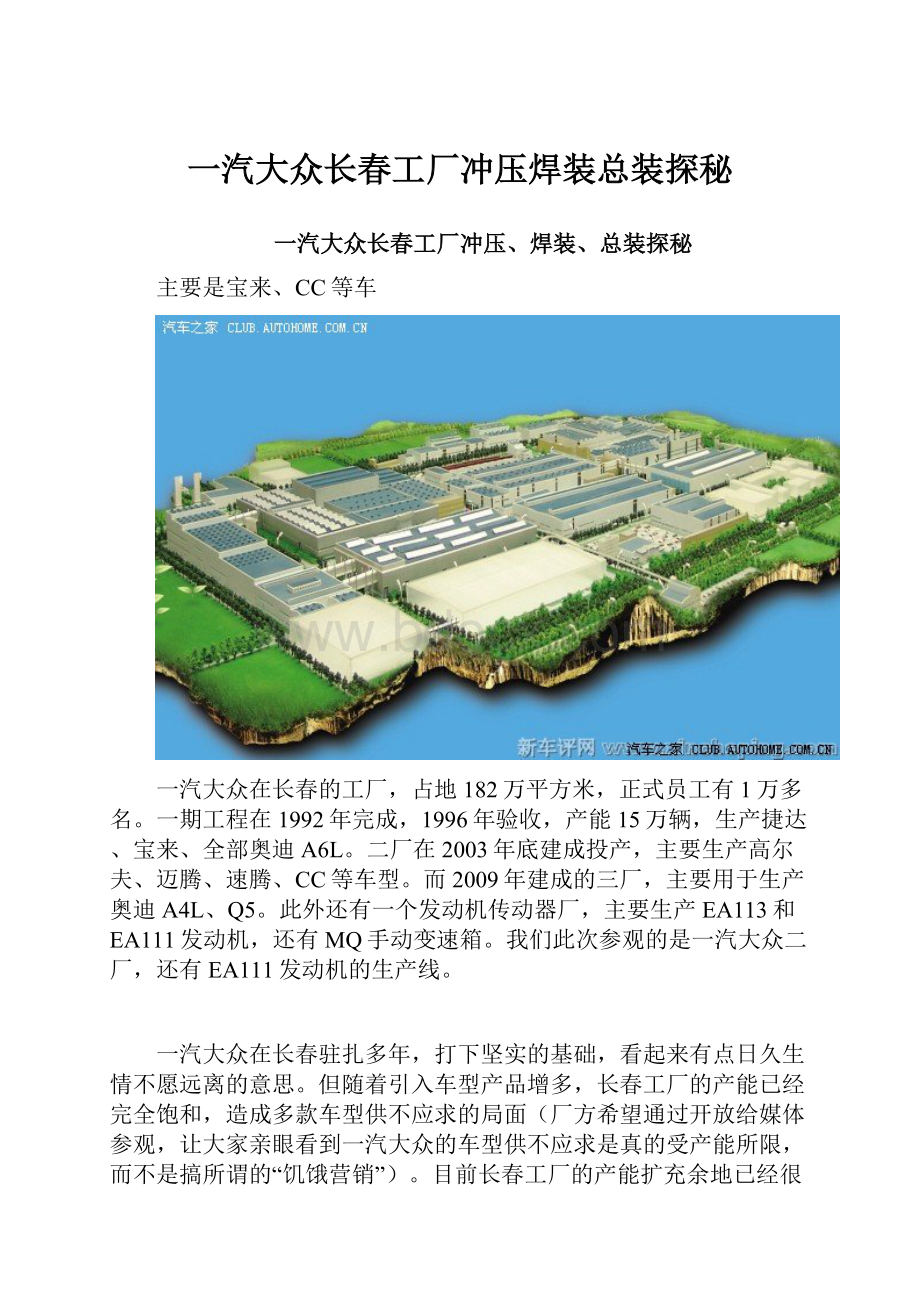

一汽大众在长春的工厂,占地182万平方米,正式员工有1万多名。

一期工程在1992年完成,1996年验收,产能15万辆,生产捷达、宝来、全部奥迪A6L。

二厂在2003年底建成投产,主要生产高尔夫、迈腾、速腾、CC等车型。

而2009年建成的三厂,主要用于生产奥迪A4L、Q5。

此外还有一个发动机传动器厂,主要生产EA113和EA111发动机,还有MQ手动变速箱。

我们此次参观的是一汽大众二厂,还有EA111发动机的生产线。

一汽大众在长春驻扎多年,打下坚实的基础,看起来有点日久生情不愿远离的意思。

但随着引入车型产品增多,长春工厂的产能已经完全饱和,造成多款车型供不应求的局面(厂方希望通过开放给媒体参观,让大家亲眼看到一汽大众的车型供不应求是真的受产能所限,而不是搞所谓的“饥饿营销”)。

目前长春工厂的产能扩充余地已经很小,为了扩大产能,一汽大众下一部将在长春以外的地方建厂,比如成都的工厂就已经在建设中。

也只有待成都工厂投产后,一汽大众目前多款车系产能跟不上销量的局面才有可能缓解。

冲压车间

冲压是生产轿车的第一步,我们参观的第一步也照例从冲压车间开始。

刚一走入冲压车间,就能见到墙上写着“好的轿车从冲压开始”,请跟随我们一同进入一汽大众的冲压车间,看他们如何来实践这个口号吧。

冲压车间的规模不小,我们参观的一汽大众冲压二厂,共有4条全自动化冲压线,前两条生产线在2005年投产,另两条在2009年投产。

目前承担宝来、速腾、迈腾、CC、高尔夫等车的冲压任务。

为了达到高品质,国内很多汽车钢板还采用进口板料,自主品牌且如此,作为德系合资品牌的一汽大众就更不例外。

据介绍,一汽大众用的钢板材料有来自德国蒂森克虏伯,也有来自韩国的,国内的则宝钢和鞍钢也有供货。

早在参观之前,我们就清楚一汽大众车间肯定少不了德国出产设备。

的确,从最核心的冲压机开始,我们就看到了纯德国品牌:

MULLERWEINGARTEN。

上图这条冲压线由6台压力机组成,包括1台2100吨冲压机和5台1200吨。

一汽大众冲压线的更先进之处,首先从外表都能略知一二。

跟我们此前见到的自主品牌工厂冲压线不同,一汽大众的MULLERWEINGARTEN冲压线采用全封闭形式,不光安全性会更高,而且密封性更好,能保证更高标准的冲压精度。

留心看冲压线外围堆放的板料全都被塑料布裹得严严实实的,可见整个冲压流程非常注重防尘精度。

封闭式的冲压线,其板料、模具要形成多道进进出出的“关卡”,因此板料进出、生产设备切换的整套系统都会更复杂。

下面来看看一汽大众的冲压线是怎么做的——

钢材板料由一部料垛小车自动运送进入生产线,上图状态为冲压线的一个大门已经开启,料垛小车正在往里“送货”。

这部小车承担的任务不止是运送板料,当KUKA机器手在一叠板料里抓取板料时,还需要由它来保证机器手所抓取的板料只是一片,所以内里精度也不可小觑。

钢材板料被送去冲压之前,还需要做一次清洁,因为细微的杂质也可能影响冲压质量,这个工作由这套清洗机来完成。

每一条冲压线有左右两套清洗机器轮流工作,所以清洗机器也需要被自动控制切换。

总装车间

二厂总装车间是一汽大众开放给各路人士参观的“标准项目”,之前多款车型的下线仪式也是在这里举行。

这里共有4条分装线和1条总装线,其中分装线有驾驶模块分装(中控台)、动力总成分装、车门线分装、前端分装,共有210个工位。

总装线有167个工位。

【车门模块分装线】

模块化是近年来汽车生产的一个话题,将整车清晰地分为几大模块,更利于提升制造效率,也容易做到多车型混线柔性生产。

一汽大众的动力系统和前后桥总成安装工序,已经实现全自动化,体现出大众车系模块化程度已经很高。

准备就绪的动力总成和前后桥总成,正等待车身被运输过来。

无轨全自动举升小车,我们在之前的多家自主品牌里也见到过,但是一汽大众这套举升小车完全无人操作,小车将车身与动力系统、前后桥拼合后,并不需要人工拧紧连接位,而是用一套辅助工具(悬挂处的黄色部件)先将动力总成、前后桥与车身“绑紧”,等待进入下一工位。

到了下一个工位,动力总成、前后桥将被一套可以自动拧紧的套筒工具正式安装在车身上,人工在这道工序里要做的只是检视工作。

我们特别注意到,不同车型如速腾、CC,都可以共用同样的举升小车和拧紧设备,这要求不同车型的底盘构造也实现一定的模块化,大众在这方面的确已经走得很领先。

这是另一个值得一提的工序:

车门密封胶条安装也由机器来完成,这在国内其他汽车厂并不多见。

我们当场就笑称,如果其他厂家的密封条安装人员想跳槽,在一汽大众是找不到工作的。

【车门安装辅助机器】

【安装车轮】车门安装辅助机器、车轮拧紧设备,还有滑撬式的运输线,都是现代化总装线的一些常见特征。

检测线也是总装车间的一个重要部分。

一汽大众总装二车间生产多种车型,检测线的规模也大,在检测线的每个工序都有4条线可同时运转。

【四轮定位】

【淋雨检测】

据介绍,一汽大众的淋雨间水温保持在80度,还可以控制喷向车身不同部位的雨水有不同的压力。

当然作为环保工厂,这些用来测试的“雨水”都是循环利用的。

可以看到,一汽大众的总装车间布置比较紧凑,尽量提升利用率。

如今一汽大众产能吃紧,除了在长春以外地区建设工厂,对长春工厂进行优化提升也是一个办法。

据介绍,总装二车间通过优化,已将生产节拍提升到63秒/台,每个小时能多生产1台车。

EA111发动机生产线

此前大众引进新型的TSI发动机,都在大连工厂国产,而最新引入的1.4TSI发动机则在长春生产。

另外,原来只在上海大众生产的EA11系列1.6L发动机,现在也一同在长春生产。

【同为EA111系列,1.6自然吸气和1.4TSI共用缸体】

这条生产线建造在一汽大众的发动机变速器工厂内,除了新建的EA111发动机生产线,这里还在生产捷达使用的EA113系列1.6L发动机。

我们此次的参观重点是EA111生产线,这条生产线今年3月投产,设计产能为30万台,明年提升到45万台产能。

【EA11总装线全貌】

【智能的安装辅助设备】

我们重点参观EA111的总装线,现场的观感是,这是一条干净、工作压力不大的现代化发动机总装线。

发动机由一条自动运输带传送,每个工位的工人只需要取到需安装的零部件,然后按下辅助安装工具的启动按键,并检测机器工作过程,即可以完成发动机总装线其中一个工位的工作。

为降低运转的震动,要保证最相近重量的连杆能安装在一台发动机上,但连杆的制造本就很精密,要分出这连杆的重量差异,人手是几乎不可能做到的了,还得靠机器。

机器在自动地精密挑选连杆,将不同重量的连杆加以区分。

最为微妙的还不是机器如何挑选不同重量的连杆,而是那个分放不同连杆的架子,能同通过巧妙的细微抖动,将每一列的连杆紧密地排在一起。

涨断技术是现在生产连杆的流行工艺,如上图,在紧固螺栓没有松开以前,肉眼看上去连杆瓦盖跟连杆就是紧密的一体,实际上它们已经被一分为二了,如此紧密的配合才能保证现代发动机运转精度要求。

【传说中的高精密部件:

1.4TSI发动机使用的喷油嘴】

【EA111的免更换正时链条,这是EA111相比EA113更先进的地方,降低了维护成本】

EA111的可变正时齿轮,也就是常说的VVT系统的控制部件,大众并没有对它的VVT系统进行多少宣传

【1.4T的涡轮增压器内部】

参观一汽大众工厂,恰逢我们探营4个自主品牌工厂之后不久,免不了心里有所比较。

谁更先进?

一汽大众作为一线合资大厂,一番实地参观下来,无论规模、设备、效率,的确都比我们此前参观过的自主品牌工厂要强,表现出一线大品牌的实力,这跟一汽大众的浓厚德系背景也有关系——德国人对制造技术的高要求、对工艺流程的严谨规范,在一汽大众的工厂里表现得淋漓尽致。

据介绍,由于德国本土工厂建成时间比一汽大众更早,一汽大众工厂的一些硬件设备比德国大众的本部还要强。

差距有多大?

老实说,发展势头良好的自主品牌在规模上,已不怎么低于一汽大众。

而设备上的差距,相信随着自主品牌资金积累增加,加强国际采购投入力度后也能赶上。

但在追求高标准工艺、建立科学质量控制体系、整合硬件出来的效率、全系产品的模块化生产优化程度,这些“软实力”才是不易追赶的方面。

应该说,通过一汽大众工厂我们明显感受到德国人对制造的“偏执”追求——为了满足高要求,不惜高投入,从而实现高标准。

但是这种制造观念也有不完全符合中国国情的方面,例如产能就受到很大的限制,此外大量应用先进技术带来的成本压力也是显而易见的。

但无论如何,一汽大众的工厂确实给我们展现了一幅最先进的汽车制造画卷。

上图这一列排开的是模具。

当要更换冲压产品时,新的模具就会被这样放在小车上,从冲压线的一侧沿各自的轨道自动进入冲压线,切换过程约为10分钟。

这条冲压线的自动化程度非常高,但我们发现,无论上料、清洗、模具这些切换过程,都在没有任何可见的防护装置(如护栏)的情况下进行。

一汽大众工程师的回答让我们放心:

原来所有自动化设备工作区都设有感应式的“电子墙”(上图右下角黄色圆灯即是),围绕设备切换区域,一旦感应到有人在工作区域内,就会立即停止机械操作。

现在,我们再窥探一下被包裹的冲压线里头有什么乾坤……

第一道上料工序的景象我们已经熟悉,这里跟很多自主品牌厂家一样,使用KUKA机器手抓取板料进入冲压机。

但后序工位的板料传送方式就开始不同。

一汽大众的冲压线,除了上料的机器人采用KUKA这样的“手臂型”机器人,其余搬运工序均采用横移式的机械臂来抓取板料。

记得在参观自主品牌时,我们仅在奇瑞的部分冲压线上看到过这种横移式的机械臂。

当眼前整条冲压线动起来,我们就立即见证了这两种工艺的最大不同之处——一汽大众这种机械臂的抓取和运送板件速度要快得多!

习惯了此前自主品牌工厂冲压线的工作速率,再看到一汽大众冲压线的工作速率,让人有些惊叹。

光肉眼所见,其速度至少是之前自主品牌工厂的2倍。

据介绍,由于“手臂型”机器人需要多一道“对正”的计算过程,而一汽大众冲压线的机器手则不需要,所以运转速率更快。

冲压车间除了冲压生产线,还有单独设立的调试线,用于模具与冲压设备事先进行“磨合”,在不影响生产的情况下进行模具准备和维护工作。

在这里我们看到了不少来自德国、意大利的外籍技术人员,他们主要负责调试工作。

再看看一些细节。

上图为整条冲压生产线的控制中心,在这里可以监视控制生产线的一切运转情况。

这是业界用于检查冲压件表面是否平整的常用工具——“油石”,用于检查冲压件的外表面瑕疵,板件表面的高度差有2μm-3μm都可被检查出来。

具一汽大众工程师介绍,业内常用的是前方这种大的油石,而一汽大众还引入了后方这种小油石,它能监测出更小的瑕疵,虽然监测工具的成本没有增加,但对生产精度实际上是提出了更高的标准要求。

德国大众最早推行的奥迪特(AUDIT)评审方法,目前已经被国内很多汽车厂广泛采用。

一汽大众的冲压车间更有一个超大面积的评审室,抽查评审成品,用于控制生产质量。

天车也是冲压车间不可缺少的工具,它可是“大力士”,主要用于吊运模具。

这个冲压车间里共有8台天车,用来吊运这个冲压车间的800套模具。

我们所参观的焊装车间主要生产迈腾、CC、速腾,占地12.055万平方米,工作人员有5198人。

说到焊装,大家必定会想到大众近年来重点宣传的激光焊接,下面我们就来揭开激光焊接的神秘面纱。

焊装车间

【前方这条是点焊线,后方一列白色房间就是激光焊接线】

激光焊接生产线的景象就很不同,激光焊接工序不能暴露在外,必须在一个封闭的焊接室内进行。

大的板件(如侧围和车顶)有大的焊接房,小板件(如车门)用小的焊接房。

工人要做的只是将要焊接的板件固定在夹具上,然后送入焊接房,等自动焊接房“闭门作业”。

所以,即使这里共有13个激光焊房、57台激光焊机,但展现在我们眼前的景象却很“冷静”,不像点焊线那么“热火朝天”。

上图是侧围总成的激光焊房,工人只需要将确认夹具状态是否正确,然后关上门,接下的工作就可交由自动化焊接设备完成。

可以猜想得到,这样的设备成本要比一般点焊设备高,据介绍每个激光焊房的投入为2000-3000万,而一般点焊工位每个投入仅为10万元。

当然,由于一个激光焊房里不只对应一个点焊工位的工作量,所以这个数据还不能直接用来反映激光焊接比一般焊接的准确成本差异。

上图是整个车间里最大、最“牛”的一套激光焊接设备——先有看起来“密密麻麻”的机械将车顶、侧围、地板进行拼合,然后送入完全密闭的激光焊接房进行激光焊接。

据介绍,这套激光焊接设备的总投资超过1亿元。

那是不是经过这道激光焊接工序后,车架焊接就可以完成了?

其实不是这样。

顶盖、侧围、地板的合并过程,激光焊接只做了部分的焊接,之后车架还需要经过一条点焊机器人组成的主焊线,才算真正地将车架主体焊接完成。

平时大家看到的车子都是成品,要想知道车身上哪里被施以了激光焊接,还真不好确认。

我们此次参观焊装车间,可以在各个白车身上好好找找激光焊接部位。

【左图:

车门内板上的不等厚钢板拼接部位右图:

侧围门框上的脉冲式激光焊接部位】

激光焊接主要集中在车门边缘、侧围的车门门框、顶盖这些部位,相信这些部位比较“容易下手”也是原因之一。

其实形象地说,一般的点焊是“钉钮扣”,而激光焊接就像缝纫机,用的线不见得比“钉钮扣”扎实,但通过在车身“缝”上一条条长线,可以达到更均匀整齐、大面积的焊接效果。

在车门部件上,我们首先看到的是不等厚钢板拼接,这属于早期激光焊接应用技术,目前在汽车业界已比较主流。

它可以结合两种不同厚度的钢板,既能合理优化成本、车重,也可以在一些部位满足撞击时的溃缩需要。

【车门上的激光焊接部位】

激光焊接有连续式和脉冲式两种。

在车门的焊接上采用脉冲式,意思为一段段地施加焊接,视觉效果就像一条“虚线”。

我们问道,像这类脉冲式激光焊接工艺,在大众对外宣称的激光焊接长度里是以虚线长度还是实际长度计算?

一汽大众回答,他们是实事求是地以实际焊接到的长度计算。

【车顶盖的激光焊接效果】

大家知道最多的可能就是“激光焊接的车顶没有黑色装饰胶条”,这确实是车顶激光焊接的一个特征。

使用连续式激光焊接技术,可以将车顶与侧围紧密地连成一体(如上图),这就是为什么不需要黑色胶条遮盖“焊接痕迹”的秘诀。

【手动焊接工序】

相比焊接工艺的进步,新型材料的应用更对汽车安全性提升有更大的帮助。

如今很多车厂都开始使用一类热成型的超高强度钢板,它加入了诸如硼之类的元素,原胚就有很高的强度,再经过模内淬火得到更高的强度。

这类钢板的强度比冷冲压钢板要高,比如一汽大众就号称,他们所使用的热成型钢板的强度是冷冲压钢板的3-6倍。

这类超高强度钢板,一汽大众车型一般在A柱、顶梁、中梁和门槛等位置使用,车型产品包括速腾、迈腾、高尔夫6、GTI、CC。

【用于侧围的热成型钢板】

【地板纵梁的热成型钢板】

发动机盖的外板与内板的结合过程,有一道包边的工序,将外板与内板紧固在一起。

【包边效果】

这道工序,一汽大众采用机器人全自动化操作,包括涂胶、拼合对位、包边等过程。

现场看到,唯一需要人手介入的是,工人必须手工将发动机盖上表面件放入上料工位,等待机器人来抓取。

【迈腾ZP5奥迪特评审】

奥迪特评审在焊装车间也同样应用,以保证产品的焊接质量足够稳定,同样也是我们在国内见过的最大规模奥迪特评审体系。

涂装车间没有参观,据介绍,一汽大众的涂装线也使用环保的水性涂料。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 一汽大众 长春 工厂 冲压 总装 探秘

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《JAVA编程基础》课程标准软件16级.docx

《JAVA编程基础》课程标准软件16级.docx