烧结机安装方案3毕设论文.docx

烧结机安装方案3毕设论文.docx

- 文档编号:9595074

- 上传时间:2023-02-05

- 格式:DOCX

- 页数:27

- 大小:91.05KB

烧结机安装方案3毕设论文.docx

《烧结机安装方案3毕设论文.docx》由会员分享,可在线阅读,更多相关《烧结机安装方案3毕设论文.docx(27页珍藏版)》请在冰豆网上搜索。

烧结机安装方案3毕设论文

430m2烧结机安装方案

一、工程概况

Xxx烧结工程建设规模为1台430m2烧结机,生产能力为560万吨/年,采用双侧风箱的新型结构,台车宽度为00mm;采用双电机、两点半悬挂柔性传动装置;铺底料矿仓、混合料矿仓具有料位自动控制功能;混合给料装置采用泥辊、主微调闸门、多辊式偏析布料、松料、压料、料层测厚装置等。

机尾采用带散料旋转漏斗的水平移动架结构;篦条自动清堵;机头机尾密封采用重锤式复合密封技术;机头采用七辊布料机进行布料,机尾采用单辊破碎机,两链轮中心距0mm,烧结运行速度为1.7-5.1米/分,总重量为(其中台车共个重,其有效烧结面积为430m2。

二、编制说明

本方案仅对430m2烧结机的安装进行阐述,重点阐述主要分项工程施工工艺及方法待施工时编制具体各部位的安装技术措施。

编制依据如下:

1)公司的管理程序文件、管理手册、企业工法及工艺规程、操作规程、作业指导书

2)冶金机械设备安装工程施工及验收规范--通用规定》(YBJ201-83)

3)冶金机械设备安装工程施工及验收规范—烧结设备》(YBJ213-88)

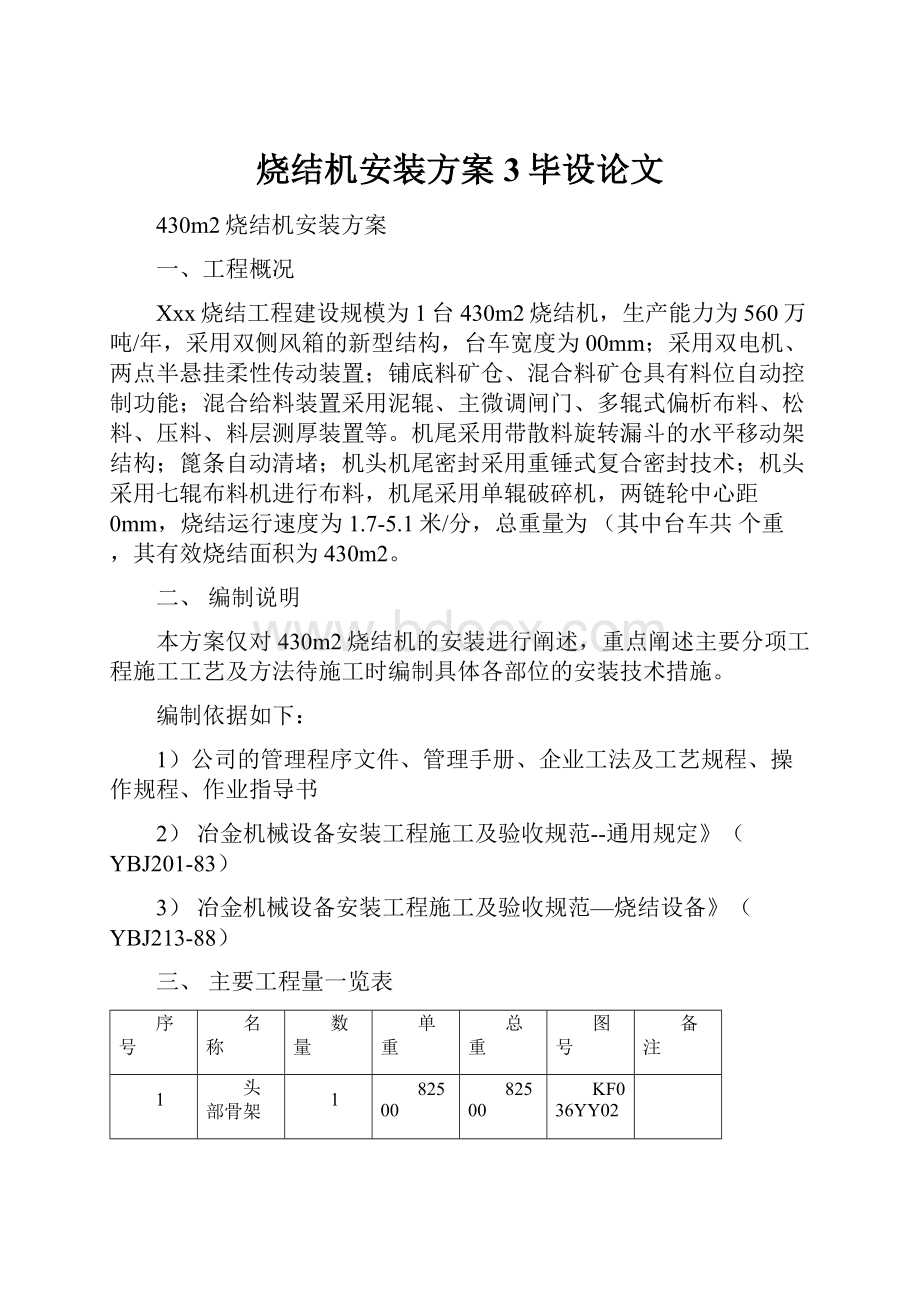

三、主要工程量一览表

序号

名称

数量

单重

总重

图号

备注

1

头部骨架

1

82500

82500

KF036YY02

2

台车吊具

1

1332

1332

KF036YY03

3

多柔传动装置

1

23500

23500

KF036YY04

4

1号灰箱

1

4822

4822

KF036YY05

5

2号灰箱

1

8375

8375

KF036YY06

6

主动链轮装置

1

56000

56000

KF036YY07

7

篦条压平置

1

430

430

KF036YY08

8

头部左弯道

1

3243

3243

KF036YY09

9

头部右弯道

1

3243

3243

KF036YY10

序号

名称

数量

单重

总重

图号

备注

10

铺底料装置

1

38655

38655

KF036YY11

11

原料给料装置

1

50341

50341

KF036YY12

12

原料控制装置

1

8310

8310

KF036YY29

13

头部密封装置

1

18100

18100

KF036YY02104

14

风管控制系统

1

84778

84778

KF036YY15

15

吸风装置

1

159600

159600

KF036YY16

16

中部骨架及轨道

1

146527

146527

KF036YY17

17

台车

123

7750

953250

KF036YY18

18

尾部密封

1

23300

23300

KF036YY0103

19

尾部右弯道

1

2192

2192

KF036YY20

20

尾部左弯道

1

2192

2192

KF036YY21

21

尾部移动装置

1

105933

105933

KF036YY22

22

尾部骨架

1

52998

52998

KF036YY23

23

导料槽

1

14822

14822

KF036YY24

24

圆辊给料机

1

3085

3085

KF036YY25

四、烧结机安装工艺

4.1烧结机安装工艺流程

1)烧结机设备总的安装顺序应该是自下而上,先安装烧结下部的各种灰斗,再安装上部的各种设备先安装下层设备,再安装上层设备。

2).烧结机主要依靠烧结室两台天车,20/5t天车吊装灰斗和骨架,50/5吨天车安装大件(头尾轮),设备运至烧结室内吊装孔的下方由天车吊至安装位置就位.

3)在安装头部骨架时,先安下部,安头轮将头部的混合料槽,铺底料槽预先起吊放在入口平台板上,再安装上部骨架。

4.2.烧结机安装顺序

a.烧结机安装中心线与标高测量

b.烧结机骨架安装

c.主链轮的安装

d.吸风装置的安装

e.点火装置的安装

f.柔性传动装置的安装

g.尾部移动装置的安装

h.轨道的安装

i.台车的安装

j.辅料装置的安装

k.给料装置安装

4.3.烧结机安装中心线与标高测量

1).在烧结机的头部及尾部设中心标板。

根据次点确定烧结机台车运行方向的烧结机纵向中心线。

该中心线的端点测定极限偏差为1mm在头尾轮中心线之间中点处再设一个中心标点。

2)横向中心线设五条:

烧结机头轮轴向中心线,烧结机架中部固定机架横向中心线,烧结机尾部轮轴向中心线,为了消除纵向长度过长而造成机架之间距测量的偏差,在头部与中部固定机架之间增加一条横向中心线。

热破碎机轴向中心线,极限偏差都为±1mm。

烧结机基准线和基准点均在同一平面上。

纵向中心线与横向中心线的正交角极限偏差为±10”。

3)烧结机的标高是由在烧结机的头、中、尾部设3个基准点控制,其标高极限偏差为1mm,将烧结机中部的基准点作为永久基准点。

4.4.烧结机架安装

1).烧结机架全长mm,长度方向分为24线,机头长度为12.25m,中部长度为60m,尾部长度为13.5m,烧结机骨架的柱梁连接处在制造厂打有文件标记,烧结机骨架装配前核对尺寸,并核对打印标记,待确认后可就位安装

2)烧结机是热态生产,为解决膨胀问题,除头尾机架为固定梁,中部机架有部分固定外,其他都是游动的并留有伸缩缝,可移动机架,安装先安装头尾机架和中部固定机架柱子安装是以柱子底版标高为准,其纵向中心线的极限偏差为2mm铅垂度公差为1/1000,每个柱子的柱脚板下面有一个底版,底板下用斜垫板表面标高达到极限偏差为0.5mm,水平度为1/1000,固定骨架柱子是在烧结机架找正完毕后,将柱脚板与底板牢固的焊死,而游动柱子是将放在柱子地板上,两侧用方形铁挡住,只允许柱子沿烧结机的纵向膨胀移动。

机架(骨架)横梁安装,中部机架先进行单片机架组装,再把单片机架用纵梁连接起来。

单片机架宽度偏差不大于±2mm,尾部骨架宽度上的偏差不大于±3mm,单片机架上部与下部宽度之差不得大于5mm,对角线长偏差不大于±5mm,单片机架的组装应先用螺栓连接找正定位。

待全部找正合格后逐步焊接牢固。

4.5.主动链轮的安装。

4.5.1.主动链轮(头轮)安装

主动链轮和头部骨架的安装同时进行,将烧结机架,头部机架安装到台车轨道标高,在头部弯道上安装临时支架与水平轨道,并进行相应加固。

①在轨道上安放两个或多台烧结机台车,用钢丝绳将台车临时绑在一起,并设置一台5t牵引卷扬机。

②将台车用适当的位置,用60/20t天车将头轮吊放在临时台车组上面。

(头轮重29.6t,不包括链轮片11t及防尘罩6t)。

因头轮体积较大,不能通过19.85m平台的两个预留孔,则利用160t汽车吊将头轮吊入环冷机的中心位置(即14-15轴间),再利用60/20t天车将其吊起放上台车,运至安装位置。

在轨道上安装两个台车,用钢丝绳将两台车捆绑在一起,利用1台5t卷扬机进行牵引。

③在烧结厂房高跨部分,链轮安装位置上方设立起吊工具,准备起吊链轮,工装采用在33.4m平台中间的两根梁上铺两根H588*300*12*20的H型钢,做为滑轮组的拴挂吊点,采用两台5t卷扬机进行吊装(详见示意附图及施工时编制的具体的工装技术措施)。

④将已经放好链轮的台车用卷扬机拉到烧结机头的临时轨道位置,用索具吊起链轮,但链轮起吊以后,确认安全可靠以后,移走台车,拆除临时轨道和加固件,后将链轮缓缓落到安装位置。

头轮安装示意图

4.5.2链轮找正安装。

①主动链轮装置安装时,在烧结机的传动侧装有固定侧轴承,用垫片进行高度调整,用楔块进行水平调整,在另一侧是装在轴承调整装上的调整轴承,用垫片进行高度调整,用轴承调整装置进行说平方向上的调整。

②主动链轮装置的安装调整可分为粗调与精调。

粗调的要求(见图2)

a:

使两链板的对称中心与烧结机的纵向中心线相重合。

其误差不大附于1mm(a-a’)

b:

使主动链轮轴心线与烧结机基准线(横向中心线)重合,公差为±0.5mm(b-b)(c-c)

c:

使链轴中心线按标高的要求其误差不大于0.5mm,轴水平度的公差为0.05/1000.

③细调是在整机安装基本完成之后试运转过程中如发现台车有跑偏现象,此时可通过轴承调整装置来实现

④固定侧轴承和调整侧轴承的安装。

轴承座的底座与烧结机架之间应把螺栓贴合,用0.05mm的塞尺检查,塞入面积不得大于接触面积的1/3,需用汽油清洗滚动轴承,装配时注入清洁的干油,密封环转动时不许与轴承发生摩擦或有碰撞。

⑤头轮齿轮片组装

现场安装据标有的印记,依样组装并复查主要尺寸是否符合标准,齿轮片的齿间距的极限偏差为±1mm,两齿轮片外侧的间距的极限偏差为±2mm,在头轮垂直的状态下,用线锤检查两齿轮片的齿错位不得大于1mm。

⑥防尘罩安装确认头轮各部位安装正确后,最后安装防尘罩,利用吊具吊装到头轮的筒体上焊接固定。

4.6柔性传动装置的安装

在确认烧结机头轮已经安装就位找正后,烧结机头部机架及原料装置都已安装完毕的情况下,才能开始安装柔性传动装置。

安装过程及方法

(1)清洗齿轮及轴颈

在安装张紧环以前,将齿轮及轴颈全部清洗干净,仔细检查各个部件,用油石打磨干净各个小的毛刺及尖角,后用四氯化碳做脱脂处理。

(2)检查主轴及大齿轮孔的装配尺寸是否再要求的公差范围之内。

由于一般间隙较小,为了便于安装大齿轮,当轴表面清洗脱脂后,在非张紧环的工作面部位涂少许润滑脂固体,擦匀,同时检查垫圈的厚度是否符合图纸规范的尺寸。

(3)吊装大齿轮

因为大齿轮的重量很大,垂直安装是很空难的,因此安装设置4个2t倒链,使大齿轮作水平移动,并调整左右前后位置。

所有大齿轮的部位应用破布或木快保护好,不得用锤敲打齿轮的轮觳或其他部位。

(4)大齿轮的找正

当大齿轮就位后进行轴与大齿轮的间隙调整,在大齿轮孔宽度上内外两只上进行,及内侧a、b、c、d与外侧的a’、b’、c’、d’对应点的间距,其间距量不得大于0.05mm。

达到要求后再次用四氯化碳脱脂张紧环的安装部位。

大齿轮与涨紧环

1-大齿轮;2-涨紧环;3-百分表

(5)张紧环安装。

如有不光滑之处,用油石磨光,先用汽油清洗,再用四氯化碳脱脂,装入第一组张紧环,外环的口向上,内环的口向下,相差180度,必须同时记住四组张紧环的外环开口位置,互相间应各错开90度,安装时用木锤轻轻振打外环环体。

装进去以后用尺检查一下是否排列正确位置。

拧紧涨紧环的高强螺栓是关键工序,必须控制好。

(6)扭矩杆轴承座底座安装,以安装好的大齿轮为基准测量轴。

轴承座安装标高极限偏差为±0.5mm,轴承座的纵向、横向中心线以大齿轮的基准用铅垂线检查,极限偏差为±0.5mm。

(7)检查轴和轴承的润滑脂情况,如变质应更换,扭矩杆安装是在中间位置检查水平度,极限偏差为0.1/1000。

(8)以齿轮组安装的情况小齿轮及蜗杆蜗轮,并安装就位。

(9)弹性扭矩杆安装,左右两个小齿轮的垂直扭矩杆几扭矩杆组成的矩形架的四个接点,其中3个接点为带球形面轴承的柔性接点,有一个为平面轴承的固定点,柔性传动在传动过程中各接点有微量的活动余地。

(10)弹性支杆安装通过调整两侧支杆弹簧使其到达平衡

(11)检查大小齿轮齿合间隙,用塞尺或压铅法检查齿轮齿合间隙,用第包法检查齿接触面积,由于柔性传动各连杆都是柔性接点,大小齿轮的接触面积是在变化的所以对齿轮接触面积要求不同,一般调速机允许出现内齿接触面积偏移现象,即“有规则的均匀偏差”,但如果出现相隔几个齿或个别齿接触不良,则不是正常现象,需要找出原因。

4.7.吸风装置

4.7.1一般规定

①各纵向梁接头处的上平面应处于同一平面,不应有显著凸楞。

②各段滑道接头处的上平面应处于同一平面上,偏差小于0.1mm。

③密封滑道的标高极限偏差为1mm。

根据轨道标高测量两密封滑道。

对应点标高差为0-1mm。

用平尺检查

④两密封滑道对称中心与烧结机纵向中心线应重合。

公差为1mm,两滑道的中心距极限偏差2mm。

⑤滑道密封装置再现场全部滑道安装调整好以后,进行安装。

且与相邻件及纵向梁焊接时,只允许焊在一边,另一边不许焊接,以保障热膨胀的自由伸缩。

⑥风道和阀安装时,所有法兰口的结合面均称有石棉橡胶板垫,保证密封性能,不能漏风。

4.7.2.头尾密封装置的安装(头尾密封装置采用重锤式复合密封技术)

①头尾密封装置的安装,要求密封板与台车主梁下端的间隙在0-3mm内。

②头尾密封装置在宽度方向上密封板之间的间隙为±1mm,与头尾纵向梁的衬板之间的间隙为1.5±0.5mm。

③头尾密封板纵向中心线与烧结机纵向中心线应完全重合,公差为2mm,横向中心线极限偏差为±2mm。

4.8.点火装置的安装

点火炉安装是在烧结机机架及头部设备安装后进行。

4.8.1.点火与保温炉支架

1)点火炉.保温炉纵向中心线与烧结机纵向中心线应重合,公差为2mm

2)炉子柱子安装纵向.横向中心线极限偏差为±2mm。

3)柱子安装铅垂度公差为1/1000。

4)柱子高度极限偏差为±5mm,相临柱子高低差不得大于5mm。

5)与烧结机纵向中心线相垂直的炉子横向断面上的单片支架,其上部与下部长度之差不得大于5mm,对角线长度之差不得大于5mm。

6)炉体水冷隔板,冷却水箱的标高及位置极限偏差为±5mm。

冷却水管安装完进行整体水压试验。

4.8.2.烧嘴安装

1)点火器采用新型帘幕式,烧嘴位置中心线极限偏差为±3mm。

2)烧嘴标高极限偏差为±5mm。

4.9尾部移动装置的安装

4.9.1.烧结机尾部移动装置是平移式结构,将星轮(尾轮)装在移动架上,通过钢轨在尾部骨架的两个支撑轮上可沿烧结机纵向中心线方向作水平移动。

移动架与星轮的组合体有平衡装置平衡,自动调节因台车的热膨胀而使星轮位置发生变化。

4.9.2.移动架的安装

1).安装时左拉板和右拉板与框架的不垂直度要求小于2mm。

2).导轨要求平行,其不平行度不大于1mm。

在安装时可用垫片进行调整。

3).移动架可调支撑轮下的垫片达到尺寸要求并通过垫片使侧轮与移动架导轨之间的间隙调整在2mm以内。

4).在移动架上安装导轨,并调整导轨两侧的垫片,使其尾部骨架与导向面之间的间隙小于1.5mm。

4.9.3.星轮轴的安装

1).星轮轴的自由侧轴承和固定侧轴承军安装在移动架上,可用垫片进行高度调整水平误差每米不得大于0.1mm。

星轮轴高不得高于主动链轮轴,且高度差不得大于3mm。

2).星轮轴对烧结机纵向中心线的垂直度不得大于0.2mm。

3).星轮轴左右轴座对称中心线与烧结机中心线重合,其间隙公差为1mm.

4.9.4.平衡装置的安装

平衡用的配重先装入2/3,剩下的在空载试车时用。

4.10轨道的安装

轨道分头部轨道,中部轨道,尾部轨道。

尾部下轨道、头部弯道、左弯道、头部右弯道,尾部弯道分尾部左弯道和尾部右弯道。

(1)头部轨道安装

A、头轮安装结束后,进行头部弯道的安装。

B、头部轨道安装在头部骨架上,安装时整个轨道全长的高度不得大于0.5mm,上轨道的尾部不得低于中部轨道的轨道面,下轨道的尾部不得高于中部轨道的轨道面,头端不得低于头部弯道的轨道面。

C、头部轨道的调整定位以头轮的链轮片为基准面,找正头部弯道的位置,调整方法是通过调整弯道背面在10mm范围内增加不同厚度的垫板而达到规定位置。

D.头部轨道的安装允许偏差详见YBJ213-88的有规定。

(2)中部轨道安装

①烧结机的最终测量标高是以台车轨道的上表面标高为准,该点的标高的极限偏差为±1mm,通过调整轨道梁的标高来实现。

②上轨道梁按要求安装后,将支持梁与轨道梁焊在骨架上,轨道梁与支持梁不须焊接。

③上轨道按要求安装在轨道梁上以后,将挡块紧靠轨道焊在轨道梁上,挡块与轨道间不须焊接。

④轨道中心线及轨距是用样杆检查测量,在烧结机的纵向中心线的钢丝线上挂线锤,极限偏差为±1mm轨距极限偏差为±2mm。

⑤轨道接头安装要求预留5mm,热膨胀间隙,两轨道接头处高低差不大于0.5mm,接头错位不得大于1mm。

(3)头部弯道安装

①烧结机的头部是先安装头轮后安装弯道,头部弯道的调整是以头轮的链轮为基准面,找正头部弯道的位置是通过调整弯道背面垫板的厚度而达到预定的位置。

②头部固定弯道与链轮的间距在两侧弯道上中下三处的对应点上,极限偏差为±2mm。

③两侧链轮的齿根与弧形导轨的间距在对应的位置上的极限偏差为±1mm。

④两侧弯道在上部对应点上高低差不大于1mm,为了减少测量误差,应将头轮推到一侧,再减去轴承的轴向串动间距。

(4)尾部弯道安装

①尾部是先安装弯道后安装尾轮,尾部弯道是通过调整弯道背面的垫板厚度而调到规定位置。

②尾部左右弯道的对称中心线与烧结机纵向中心线应重合,公差为±1mm,两侧弯道的间距极限偏差0~2mm。

③弯道标高极限偏差±1mm,左右弯道在上部与下部对应点上的高低差不得大于2mm。

④用线锤检查一侧弯道与铅垂线的间距的极限偏差为±2mm。

4.11台本的安装

1).对每个台车宽度和长度按制造要求进行检查,宽度公差为±0.5mm,长度公差0.15mm(烧结机纵向)四个车轮应在同一平面上,只许其中一个车轮标高浮动在0.5mm范围内。

2).台车安装,用台车吊具经天车吊到烧结机的轨道上,再将台车用人力推到尾,经尾部弯道到大轨道上。

在依次向烧结机装台车时,可用机尾液压装置开移动架,装完后卸压,使台车依次靠紧。

3).检查台车滑道与烧结机体滑道要求接触均匀。

4.12铺底料装置的安装

待烧结机头轮及头部机架安装后,开始安装混合料槽、铺底料槽等给料装置,安装方法是利用在1轴和4轴D、F两线的厂房的四个柱顶拴挂钢丝绳及滑轮组,利用卷扬机进行吊装,七辊布料机利用台车运输到料槽下部,吊装就位。

1).铺底料装置的大致顺序如下:

摆动漏斗→料层厚度调节装置→上杆→平衡装置→指示装置→中部料槽→扇行料门调节装置→扇行料门→上部料槽→荷重传感器→止振装置。

摆动漏斗和料层厚度调节装置同时安装,齿轮、尺条,涂上黄干油。

升降板调整范围0-100mm。

扇行料门的开口度和底料厚度的调整均用手动蜗轮减速器来调节,关闭及底料厚度为塞时,指针应指在0位置时,将指针焊接就位。

4.13.给料装置的安装

安装顺序如下:

布料器→疏料装置→清扫器→下部料槽→扇行张料阀和路料阀开闭装置→原料上槽→荷重传感器→止振装置→温度计保护装置

圆棍给料器轴承座标高极限偏差为±0.5mm.轴水平度偏差为0.1/1000

原料疏料器的轴向、径向中心线极限偏差为±2mm。

槽料中心线与圆棍给料器中心线偏向距为100mm,料槽纵向中心线与烧结机纵向中心线应重合公差3mm.料槽出口处的标高极限偏差为±3mm。

4.14热破机安装

A、单辊破碎机采用可移动式水冷结构,热破碎机应在下料斗安装完后进行。

安装位置是根据烧结机的位置而确定的,先确定棘齿辊及轴承座的位置,然后再延长其中心线,确定减速机的位置。

B、热破碎机的纵、横中心线与烧结机的纵、横中心线的极限偏差为±1mm;

C、受齿台车及卷扬机安装完,进行台车的拉出和装入试验往复2-3次。

D、水冷系统安装后,进行整体水压试验,试验压力为工作压力的125倍。

五、各种资源需求计划

5.1工装料计划

序号

名称

规格型号

材质

重量(Kg)

备注

1

H型钢

H588*300*12*20

Q235B

3200

2

H型钢

H300*150*6.5*9

Q235B

2200

3

角钢

L50*5

Q235B

1200

4

槽钢

[10

Q235B

1850

5

钢板

δ=25

Q235B

3000

垫板

6

钢板

δ=10

Q235B

1000

垫板

7

钢板

δ=6

Q235B

950

垫板

5.2机具计划

序

号

机械或设备名称

型号

规格

数量

额定功率

(kw)

备注

1

汽车吊

80

1台

2

汽车吊

12t

1台

3

汽车吊

25t

1台

4

汽车吊

50t

1台

6

汽车吊

160t

1台

7

塔吊

8-25t

4台

8

汽车

8t

5台

9

汽车

1.5t

2台

10

自卸汽车

15t

3台

11

电焊机

ZX7-400

36台

25

12

电动卷扬机

1-5t

10台

13

水准仪

DS3

2台

14

经纬仪

JS3

2台

15

千斤顶

10—50t

6台

16

手动葫芦

2—10t

15个

17

卷板机

40*3500mm

1台

20

卷板机

30*2500mm

1台

21

磁力钻

4台

22

半自动切割机

GI-100A

6台

23

空压机

2台

24

试压泵

2台

25

焊条烘干箱

400℃*60KG

2台

26

氩弧焊机

YC-300W

3台

27

脚手管

100根

5.3劳动力计划

工程开工前,做好劳力储备及职工培训工作,工程开工后,根据工程进展情况适时补充劳力,以保证工程按期正常进行。

序号

工种

人数

备注

1

钳工

30

2

起重工

6

3

电焊工

8

4

汽焊工

3

5

铆工

12

6

壮工

30

合计

六、安全施工技术措施

6.1安全目标:

施工中要贯彻“安全第一,预防为主”的方针,杜绝重大事故发生,一般事故频率不超过2‰。

6.2、安全管理措施

1).工程开工前首先建立、健全安全组织,成立以项目经理为主的安全保证体系,做到安全工作层层有人抓,及时向全体施工人员贯彻上级有关各种安全文件精神,组织学习各项规章制度,对不安全因素及时解决处理。

(安保体系图附后)

2).必须坚持每周安全活动日制度和班前讲话制度,系统地学习各项安全制度及操作规程,对每周中关键部位的安全情况进行讲评。

3).工地设专职安全员两人,负责工地的安全检查监督工作,对各种不安全因素及时督促工地进行整改,对工地安全工作执行安保科一票否决权。

4).汽车、吊车司机、电工、电焊、气焊等特殊工种不得由非本岗位人员代替操作,每人必须有该工种的安全操作许可证。

5).每项工序开工前,技术人员必须作出书面安全交底,班组长每天上班前要有针对性地进行安全教育。

6.3工艺技术措施

6.3.1施工现场

⑴施工现场各种料具、构件、机械电气设施、临时建筑必须按平面图布局设置、存放和摆设。

⑵各种机、料具,构件应堆放整齐,下脚料和停用机具应堆放在指定地点,做到工完料净场地清,文明施工。

⑶施工现场要有醒目的安全标语,并有符合国家标准的安全标志和安全色标。

⑷施工现场设置足够的消防器材及设施,在作业区周围均匀设置六组8Kg手提干式灭火器.

6.3.2施工用电

⑴施工用电必须实行三相五线制,重复接地电阻值不大于10Ω。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 烧结 安装 方案 论文

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《JAVA编程基础》课程标准软件16级.docx

《JAVA编程基础》课程标准软件16级.docx