井下作业井控装备安装规范.docx

井下作业井控装备安装规范.docx

- 文档编号:9477311

- 上传时间:2023-02-04

- 格式:DOCX

- 页数:15

- 大小:442.95KB

井下作业井控装备安装规范.docx

《井下作业井控装备安装规范.docx》由会员分享,可在线阅读,更多相关《井下作业井控装备安装规范.docx(15页珍藏版)》请在冰豆网上搜索。

井下作业井控装备安装规范

井下作业井控装备现场安装规

(征求意见稿)

一、无钻台常规作业(手动防喷器)井控装备安装

1、井控装备配套:

21MPa手动双闸板防喷器、油管旋塞阀、简易压井与放(防)喷管线。

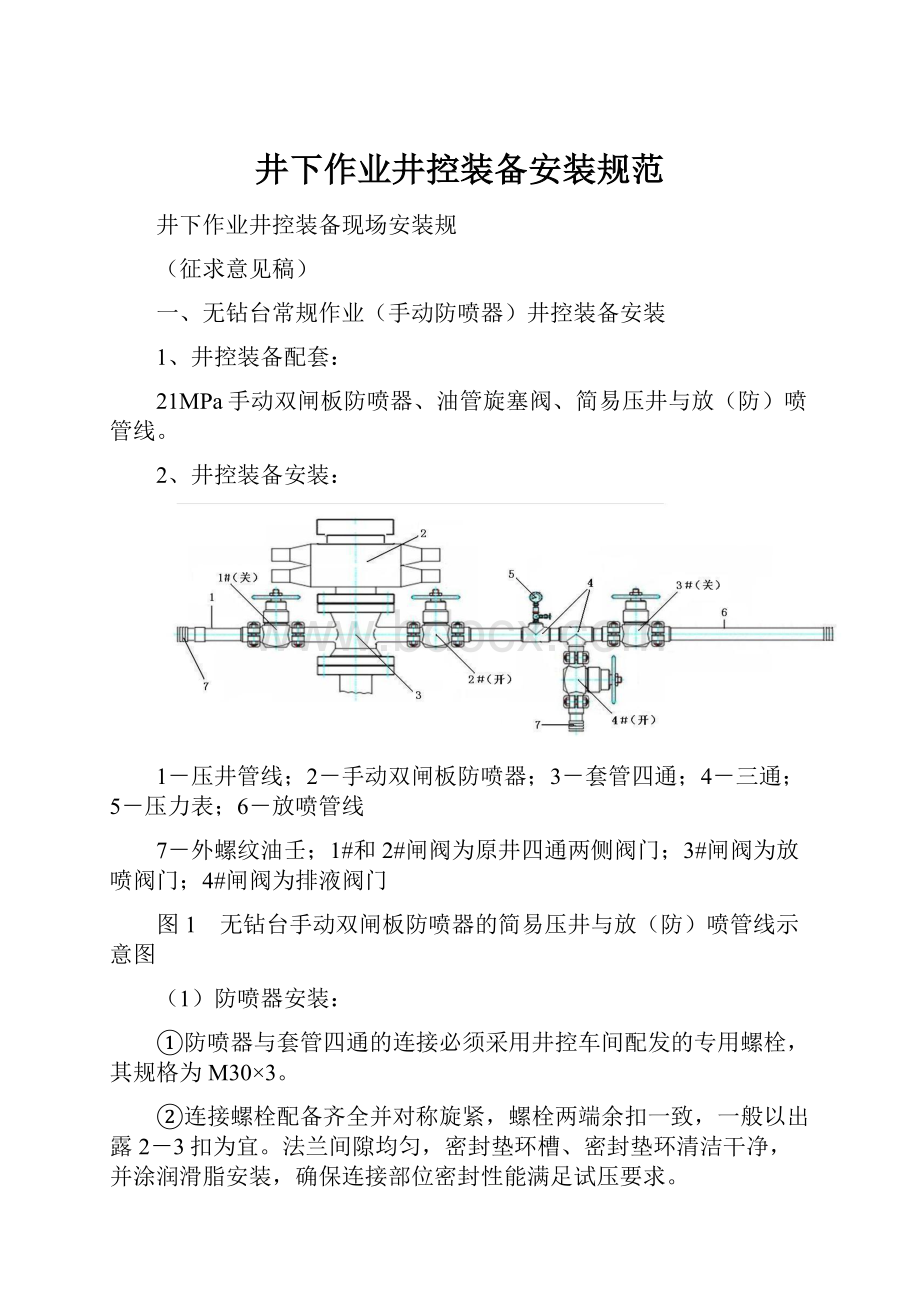

2、井控装备安装:

1-压井管线;2-手动双闸板防喷器;3-套管四通;4-三通;5-压力表;6-放喷管线

7-外螺纹油壬;1#和2#闸阀为原井四通两侧阀门;3#闸阀为放喷阀门;4#闸阀为排液阀门

图1 无钻台手动双闸板防喷器的简易压井与放(防)喷管线示意图

(1)防喷器安装:

①防喷器与套管四通的连接必须采用井控车间配发的专用螺栓,其规格为M30×3。

②连接螺栓配备齐全并对称旋紧,螺栓两端余扣一致,一般以出露2-3扣为宜。

法兰间隙均匀,密封垫环槽、密封垫环清洁干净,并涂润滑脂安装,确保连接部位密封性能满足试压要求。

③防喷器各闸板需挂牌标识开关状态。

(2)放(防)喷管线安装:

①放喷管线安装在当地季节风下风方向套管四通的阀门上,接出井口30m以远,管线出口为油管公扣,不得连接接箍、弯头或未经固定的短节。

放喷管线出口不得有障碍物,且距危险或易损害设施距离不小于30m。

②放喷管线如遇特殊情况需要转弯时,要用锻造钢弯头或钢制弯管,转弯夹角不小于90°。

③放喷管线每隔10-15m用基墩固定牢靠,一般情况下需要4个基墩:

第1个基墩宜安装在放喷阀门外侧且靠近放喷阀门处;放喷管线出口2m用双基墩固定;第1个基墩与出口双基墩之间再用1个基墩固定。

若放喷管线需要转弯时,转弯处前后均需固定。

④放喷管线一侧紧靠套管四通的阀门(2#)处于常开状态。

⑤放喷阀门(3#)距井口3m以远,压力表接在控管线与放喷阀门之间,并使用截止阀垂直向上安装,表面朝向放喷阀门。

⑥排液阀门(4#)的开关状态根据具体施工需要而定,出口端连接油壬。

⑦放喷阀门(3#)、排液阀门(4#)可使用旋塞阀或球阀。

⑧放(防)喷管线上各闸阀需挂牌标识开关状态。

⑨放喷管线不允许埋入地下,车辆跨越处应有过桥保护措施,过桥盖板下的管线应无法兰、丝扣或油壬连接。

(3)压井管线安装:

①压井管线安装在当地季节风上风方向套管四通的阀门上。

②压井管线出口连接外螺纹油壬。

③压井管线出口附近宜用基墩固定牢固。

④压井管线一侧紧靠套管四通的阀门(1#)处于常关状态,并挂牌标识清楚。

⑤当套管四通无法安装压井管线时,可以利用排液阀门替代压井管线。

二、普修施工(手动防喷器)井控装备安装

1、井控装备配套:

21MPa手动双闸板防喷器、钻杆旋塞阀、油管旋塞阀、简易压井与放(防)喷管线。

2、井控装备安装:

1-压井管线;2-手动双闸板防喷器;3-套管四通;4-压力表;5-放喷管线;6-外螺纹油壬

1#和2#闸阀为原井四通两侧阀门;3#闸阀为放喷阀门

图2带钻台手动双闸板防喷器的简易压井与放(防)喷管线示意图

(1)防喷器安装:

①防喷器与套管四通的连接必须采用井控车间配发的专用螺栓,其规格为M30×3。

②连接螺栓配备齐全并对称旋紧,螺栓两端余扣一致,一般以出露2-3扣为宜。

法兰间隙均匀,密封垫环槽、密封垫环清洁干净,并涂润滑脂安装,确保连接部位密封性能满足试压要求。

③防喷器各闸板需挂牌标识开关状态。

(2)放(防)喷管线安装:

①放喷管线安装在当地季节风下风方向套管四通的阀门上,接出井口30m以远,管线出口为油管公扣,不得连接接箍、弯头或未经固定的短节。

放喷管线出口不得有障碍物,且距危险或易损害设施距离不小于30m。

②放喷管线如遇特殊情况需要转弯时,要用锻造钢弯头或钢制弯管,转弯夹角不小于90°。

③放喷管线每隔10-15m用基墩固定牢靠,一般情况下需要4个基墩:

第1个基墩宜安装在放喷阀门外侧且靠近放喷阀门处;放喷管线出口2m用双基墩固定;第1个基墩与出口双基墩之间再用1个基墩固定。

若放喷管线需要转弯时,转弯处前后均需固定。

④放喷管线一侧紧靠套管四通的阀门(2#)处于常开状态。

⑤放喷阀门(3#)距井口3m以远,压力表接在控管线与放喷阀门之间,并使用截止阀垂直向上安装,表面朝向放喷阀门。

⑥放喷阀门(3#)可使用旋塞阀或球阀。

⑦放(防)喷管线上各闸阀需挂牌标识开关状态。

⑧放喷管线不允许埋入地下,车辆跨越处应有过桥保护措施,过桥盖板下的管线应无法兰、丝扣或油壬连接。

(3)压井管线安装:

①压井管线安装在当地季节风上风方向套管四通的阀门上。

②压井管线出口连接外螺纹油壬。

③压井管线出口附近宜用基墩固定牢固。

④压井管线一侧紧靠套管四通的阀门(1#)处于常关状态,并挂牌标识清楚。

⑤当套管四通无法安装压井管线时,可以在防喷管线上利用三通接出压井管线出口,并用闸门进行控制,其连接方式如图1中的排液阀门。

三、取套、侧斜施工(14MPa或21MPa液动防喷器)井控装备安装

1、井控装备配套:

14MPa或21MPa套铣承重防喷器(或液动双闸板防喷器)、压井管汇和节流管汇、钻杆旋塞阀、套铣筒旋塞阀、油管旋塞阀。

2、井控装备安装:

1-防溢管;2-液动双闸板防喷器;3-套管四通;4-防喷管线;5-节流管汇压力表;6-放喷管线

7-回收管线;8-外螺纹油壬;9-压井管汇压力表;3#闸阀为液动平板阀;J1、J4为节流阀

图3-114MPa和21MPa井控装备(浅气发育区以外取套、侧斜施工井)安装示意图

1-防溢管;2-液动双闸板防喷器;3-套管四通;4-防喷管线;5-节流管汇压力表;6-放喷管线

7-回收管线;8-外螺纹油壬;9-压井管汇压力表;3#闸阀为液动平板阀;J1、J4为节流阀

图3-2 14MPa和21MPa井控装备(浅气发育区取套、侧斜施工井)安装示意图

(1)防喷器安装:

①防喷器与套管四通的连接必须采用井控车间配发的专用螺栓,其规格为M30×3。

②连接螺栓配备齐全并对称旋紧,螺栓两端余扣一致,一般以出露2-3扣为宜。

法兰间隙均匀,密封垫环槽、密封垫环清洁干净,并涂润滑脂安装,确保连接部位密封性能满足试压要求。

③防喷器上部安装挡泥伞。

④防喷器组用16mm钢丝绳和正反螺栓四角绷紧固定,绷绳以不得妨碍其它操作为宜。

⑤挂牌标识防喷器各闸板类型与开关状态。

⑥手动操作杆操作手轮安装在井架底座以外,靠近手轮端支撑牢固,其中心线与防喷器锁紧轴之间的夹角不大于30°;挂牌标明手动操作杆的开关方向和到位的圈数。

⑦防喷器底法兰短节不允许现场焊接。

⑧套管四通的两侧应接专用的防喷管线(法兰连接),防喷管线不允许现场焊接,长度超过7m应固定。

(2)节流管汇和放喷管线安装:

①节流管汇前安装液动平板阀(3#),并处于常关状态。

②节流管汇各闸阀需挂牌标识开关状态,各闸阀开关状态如图3-1或图3-2所示。

注意浅气发育区施工井与非浅气发育区施工井放喷流程的差异。

③J1和J4为节流阀,处于半开状态;J2、J3、J5、J6、J7和J8为平板阀,必须处于全开或全关状态,不得置于半开状态用作节流放喷;若各平板阀采用双联阀,则前端的平板阀处于常开状态,后端平板阀开关状态如图3-1或图3-2中对应闸阀所示。

④节流管汇上的压力表使用截止阀垂直向上安装,表面朝向井口方向,压力表量程要与节流管汇的压力等级相匹配。

⑤放喷管线安装在当地季节风下风方向,接出井口30m以远,管线出口为油管公扣,不得连接接箍、弯头或未经固定的短节。

放喷管线出口不得有障碍物,且距危险或易损害设施距离不小于30m。

⑥放喷管线如遇特殊情况需要转弯时,要用锻造钢弯头或钢制弯管,转弯夹角不小于90°。

⑦放喷管线每隔10-15m用基墩固定牢靠,一般情况下需要4个基墩:

第1个基墩宜安装在放喷阀门外侧且靠近放喷阀门处;放喷管线出口2m用双基墩固定;第1个基墩与出口双基墩之间再用1个基墩固定。

放喷管线转弯处前后均需固定。

⑧放喷管线不允许埋入地下,车辆跨越处应有过桥保护措施,过桥盖板下的管线应无法兰、丝扣或油壬连接。

⑨回收管线每隔10-15m用基墩固定牢靠,长度不足10m的,在靠近出口处用单基墩固定。

(3)压井管汇安装:

①压井管汇安装在当地季节风上风方向。

压井管汇一侧紧靠套管四通的阀门(1#)处于常关状态,Y1平板阀处于关闭状态,各闸阀开关状态需挂牌标识。

②压井管汇上的压力表使用截止阀垂直向上安装,表面背向井口方向,压力表量程要与压井管汇的压力等级相匹配。

③压井管汇单流阀外端连接外螺纹油壬。

④压井管汇平板阀(Y1)出口可连接副放喷管线。

注:

取套、侧斜施工前期的普修作业井控装备安装执行“普修施工(手动防喷器)井控装备安装”要求。

四、油水井修井施工(35MPa液动防喷器)井控装备安装

1、井控装备配套:

35MPa液动双闸板防喷器、压井管汇和节流管汇、钻杆旋塞阀、油管旋塞阀。

2、井控装备安装:

1-防溢管;2-液动双闸板防喷器;3-套管四通;4-防喷管线;5-节流管汇压力表

6-放喷管线;7-回收管线;8-外螺纹油壬;9-压井管汇压力表

4#闸阀为液动平板阀;J1为液动节流阀;J4为手动节流阀

图4-1 35MPa井控装备(油水井施工)安装示意图

1-防溢管;2-液动双闸板防喷器;3-套管四通;4-防喷管线;5-节流管汇压力表

6-放喷管线;7-回收管线;8-外螺纹油壬;9-压井管汇压力表

4#闸阀为液动平板阀;J1为液动节流阀;J4为手动节流阀

图4-2 35MPa井控装备(油水井施工)安装示意图

(1)防喷器安装:

①防喷器与套管四通的连接必须采用井控车间配发的专用螺栓,其规格为M36×3。

②连接螺栓配备齐全并对称旋紧,螺栓两端余扣一致,一般以出露2-3扣为宜。

法兰间隙均匀,密封垫环槽、密封垫环清洁干净,并涂润滑脂安装,确保连接部位密封性能满足试压要求。

③防喷器组用16mm钢丝绳和正反螺栓四角绷紧固定,绷绳以不得妨碍其它操作为宜。

④挂牌标识防喷器各闸板类型与开关状态。

⑤手动操作杆操作手轮安装在井架底座以外,靠近手轮端支撑牢固,其中心线与防喷器锁紧轴之间的夹角不大于30°。

挂牌标明手动操作杆的开关方向和到位的圈数。

⑥防喷器底法兰短节不允许现场焊接。

⑦套管四通的两侧应接专用的防喷管线(法兰连接),防喷管线不允许现场焊接,长度超过7m应固定。

每条防喷管线应各装2个闸阀,通常情况下紧靠套管四通的闸阀(2#、3#)应处于常开状态,防喷管线控制闸阀(1#、4#)处于常关状态,并接出井架底座以外。

各闸阀的开关状态需挂牌标识。

(2)节流管汇和放喷管线安装:

①节流管汇前安装液动平板阀(4#),并处于常关状态。

②节流管汇各闸阀的开关状态需挂牌标识,各闸阀开关状态如图4-1或图4-2所示(二者区别在于节流管汇上J2、J3平板阀是否采用双联阀)。

③J1为液动节流阀,J4为手动节流阀,二者处于半开状态;J2、J3、J5、J6、J7、J8、J9、J10为平板阀,必须处于全开或全关状态,不得置于半开状态用作节流放喷;若各平板阀采用双联阀,则前端的平板阀(J2b、J3a、J6a)处于常开状态,后端平板阀(J2a、J3b、J6b)开关状态如图4-2中所示。

④节流管汇上安装高、低量程压力表各1块,并使用截止阀垂直向上安装,表面朝向井口方向,其中,低量程压力表截止阀处于关闭状态;高量程压力表截止阀处于打开状态。

⑤放喷管线安装在当地季节风下风方向,接出井口30m以远,管线出口为油管公扣,不得连接接箍、弯头或未经固定的短节。

放喷管线出口不得有障碍物,且距危险或易损害设施距离不小于30m。

⑥放喷管线如遇特殊情况需要转弯时,要用锻造钢弯头或钢制弯管,转弯夹角不小于90°。

⑦放喷管线每隔10-15m用基墩或地锚固定牢靠,放喷管线出口2m用双基墩(或双地锚)固定,放喷管线转弯处前后均需固定。

放喷管线不允许埋入地下,车辆跨越处应有过桥保护措施,过桥盖板下的管线应无法兰、丝扣或油壬连接。

⑧回收管线每隔10-15m用基墩(或地锚)固定牢靠,长度不足10m的,在靠近出口处用单基墩(或地锚)固定。

(3)压井管汇安装:

①压井管汇安装在当地季节风上风方向,各闸阀的开关状态需挂牌标识。

②压井管汇上的压力表使用截止阀垂直向上安装,表面背向井口方向,压力表量程要与压井管汇的压力等级相匹配。

③压井管汇单流阀外端连接外螺纹油壬。

④压井管汇平板阀(Y2、Y3)出口可连接副放喷管线。

五、气井施工井控装备安装

1、井控装备配套:

35MPa、70MPa或105MPa液动双闸板防喷器、压井管汇和节流管汇、钻杆旋塞阀、油管旋塞阀。

2、井控装备安装:

1-防溢管;2-液动双闸板防喷器;3-套管四通;4-防喷管线;5-节流管汇压力表;6-放喷管线

7-泄压管线(出口安装点火装置);8-接液气分离器;9-外螺纹油壬;10-压井管汇压力表

4#闸阀为液动平板阀;J1为液动节流阀;J4为手动节流阀

图5 35MPa井控装备(气井施工)安装示意图

1-防溢管;2-液动双闸板防喷器;3-套管四通;4-防喷管线;5-节流管汇压力表;6-放喷管线

7-泄压管线(出口安装点火装置);8-接液气分离器;9-外螺纹油壬;10-压井管汇压力表

4#闸阀为液动平板阀;J1为液动节流阀;J4为手动节流阀

图6 70MPa、105MPa井控装备(气井施工)安装示意图

(1)防喷器安装:

①防喷器与套管四通的连接必须采用井控车间配发的专用螺栓,其中,35MPa防喷器连接螺栓规格为M36×3;70MPa或105MPa防喷器连接螺栓规格为M39×3。

②连接螺栓配备齐全并对称旋紧,螺栓两端余扣一致,一般以出露2-3扣为宜。

法兰间隙均匀,密封垫环槽、密封垫环清洁干净,并涂润滑脂安装,确保连接部位密封性能满足试压要求。

③防喷器组用16mm钢丝绳和正反螺栓四角绷紧固定,绷绳以不得妨碍其它操作为宜。

④挂牌标识防喷器各闸板类型与开关状态。

⑤手动操作杆操作手轮安装在井架底座以外,靠近手轮端支撑牢固,其中心线与防喷器锁紧轴之间的夹角不大于30°。

挂牌标明手动操作杆的开关方向和到位的圈数。

⑥防喷器底法兰短节不允许现场焊接。

⑦套管四通的两侧应接专用的防喷管线(法兰连接),防喷管线不允许现场焊接,长度超过7m应固定。

每条防喷管线应各装2个闸阀,一般情况下紧靠四通的闸阀(2#、3#)应处于常开状态,防喷管线控制闸阀(1#、4#)处于常关状态,并接出井架底座以外。

各闸阀的开关状态需挂牌标识。

(2)节流管汇和放喷管线安装:

①节流管汇前安装液动平板阀(4#),并处于常关状态。

②J1为液动节流阀,J4为手动节流阀,二者处于半开状态;J2、J3、J5、J6、J7、J8、J9、J10为平板阀,必须处于全开或全关状态,不得置于半开状态用作节流放喷。

③节流管汇各闸阀的开关状态需挂牌标识。

通常情况下各闸阀开关状态如图5或图6所示,打开液动平板阀后(4#),通过J6a、J6b和J9平板阀实现无阻放喷。

当需要泄压点火或循环修井液时,关闭J6b和J9平板阀,打开J2a和J8平板阀,通过J1(液动节流阀)实现节流放喷;若需要实施气液分离,关闭J8平板阀,打开J10平板阀,使流体流向液气分离器。

④节流管汇上安装高、低量程压力表各1块,并使用截止阀垂直向上安装,表面朝向井口方向,其中,低量程压力表截止阀处于关闭状态;高量程压力表截止阀处于打开状态。

⑤放喷管线和泄压管线安装在当地季节风下风方向,接出井口50m以远,管线出口不得有障碍物,且距危险或易损害设施距离不小于50m。

放喷管线出口为油管公扣,不得连接接箍、弯头或未经固定的短节。

2条管线走向一致时,应保持大于0.3m的距离。

泄压管线出口安装点火装置,距出口8-10m安装防回火装置。

节流管汇与液气分离器之间采用专用的控管线(法兰连接)。

⑥放喷管线、泄压管线与节流管汇与液气分离器之间管线如遇特殊情况需要转弯时,要用锻造钢弯头或钢制弯管,转弯夹角不小于90°。

⑦放喷管线、泄压管线与节流管汇与液气分离器之间管线每隔10-15m用基墩或地锚固定牢靠,放喷管线和泄压管线出口2m用双基墩(或双地锚)固定,管线转弯处前后均需固定。

管线不允许埋入地下,车辆跨越处应有过桥保护措施,过桥盖板下的管线应无法兰、丝扣或油壬连接。

(3)压井管汇安装:

①压井管汇安装在当地季节风上风方向,各闸阀的开关状态需挂牌标识。

②压井管汇上的压力表使用截止阀垂直向上安装,表面背向井口方向,压力表量程要与压井管汇的压力等级相匹配。

③压井管汇单流阀外端连接外螺纹油壬。

④压井管汇平板阀出口可连接副放喷管线。

(4)液气分离器安装:

①分离器距井口的距离不小于30m。

②立式分离器应用直径不小于16mm的钢丝绳和直径不小于22mm的正反扣螺栓对角四方绷紧、固定,非撬装立式分离器应用水泥基墩加地脚螺栓固定。

③分离器排气管线通径不小于50mm,出口接至距井口50m以上的安全地带(高压油气井或高含硫化氢等有毒有害气体的井,其出口应接至距井口75m以上的安全地带),相距各种设施不小于50m,因特殊情况达不到以上要求时,应进行安全风险评估和制定针对性的安全措施,同时点火口应具备点火条件。

④分离器排污管线应接入废液池或废液罐,并固定牢靠。

⑤分离器筒安装量程0-4MPa的压力表,压力表通过截止阀垂直向上安装。

⑥分离器应配套安装安全阀,安全阀应铅直安装在分离器液面以上气相空间的本体上。

安全阀与分离器之间不宜装设截止阀。

安全阀与分离器连接管道的截面积不小于安全阀的进口端截面积(总和),连接管道应尽量短而直。

⑦安全阀出口方向指向排污坑或主放喷出口一侧。

安全阀泄压管线不应存在缩径现象,应尽量平直引出,并单独接至井场外的安全地带,出口不应接弯头。

⑧分离器排气管线和安全阀泄压管线应按照放喷管线相关要求进行固定。

六、远程控制装置安装

①远程控制台安装原则上安装在季节风上风方向、距井口不少于25m、便于司钻(操作手)观察的位置,并保持不少于2m宽的人行通道;周围10m不应堆放易燃、易爆、易腐蚀物品。

②远程控制台电源从配电板总开关处直接引出,并用单独设置控制开关。

③储能器充压前油箱液面距箱顶不大于0.2m,现场试压后油箱液面不低于1/2。

④远程控制台储能器压力在17.5-21.0MPa之间,并始终处于工作状态。

汇流管压力为10.5MPa。

⑤远程控制台电控箱开关旋钮应处于自动位置,控制手柄应处于工作位置,并有控制对象名称和开关标识。

控制剪切闸板的三位四通阀应安装防误操作的限位装置;控制全封闸板的三位四通阀应安装防误操作的防护罩。

⑥液压控制管线与防喷管线、放喷管线的距离应不少于1m,在车辆跨越处应有过桥保护措施。

⑦液压控制管线上不应堆放杂物,在连接时应保持清洁干净,排放整齐,连接正确,密封良好,安装后应进行开、关试验检查,管线拆除后应采取防堵措施。

近井口端液压控制软管线应有防静电措施。

⑧司钻控制台安装在钻台便于司钻操作的位置。

⑨节流控制箱安装在钻台操作时能观察到液动节流阀的位置。

⑩司钻控制台和远程控制台气源应从气瓶排水分配器上专线连接。

严禁强行弯曲和压折气管束。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 井下 作业 装备 安装 规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《JAVA编程基础》课程标准软件16级.docx

《JAVA编程基础》课程标准软件16级.docx

奥美简介及案例PPT文件格式下载.ppt

奥美简介及案例PPT文件格式下载.ppt

电焊机维修保养记录表表格文件下载.xls

电焊机维修保养记录表表格文件下载.xls