发电厂燃料设备检修规程模板.docx

发电厂燃料设备检修规程模板.docx

- 文档编号:9335742

- 上传时间:2023-02-04

- 格式:DOCX

- 页数:49

- 大小:36.05KB

发电厂燃料设备检修规程模板.docx

《发电厂燃料设备检修规程模板.docx》由会员分享,可在线阅读,更多相关《发电厂燃料设备检修规程模板.docx(49页珍藏版)》请在冰豆网上搜索。

发电厂燃料设备检修规程模板

输煤皮带胶接检修规程

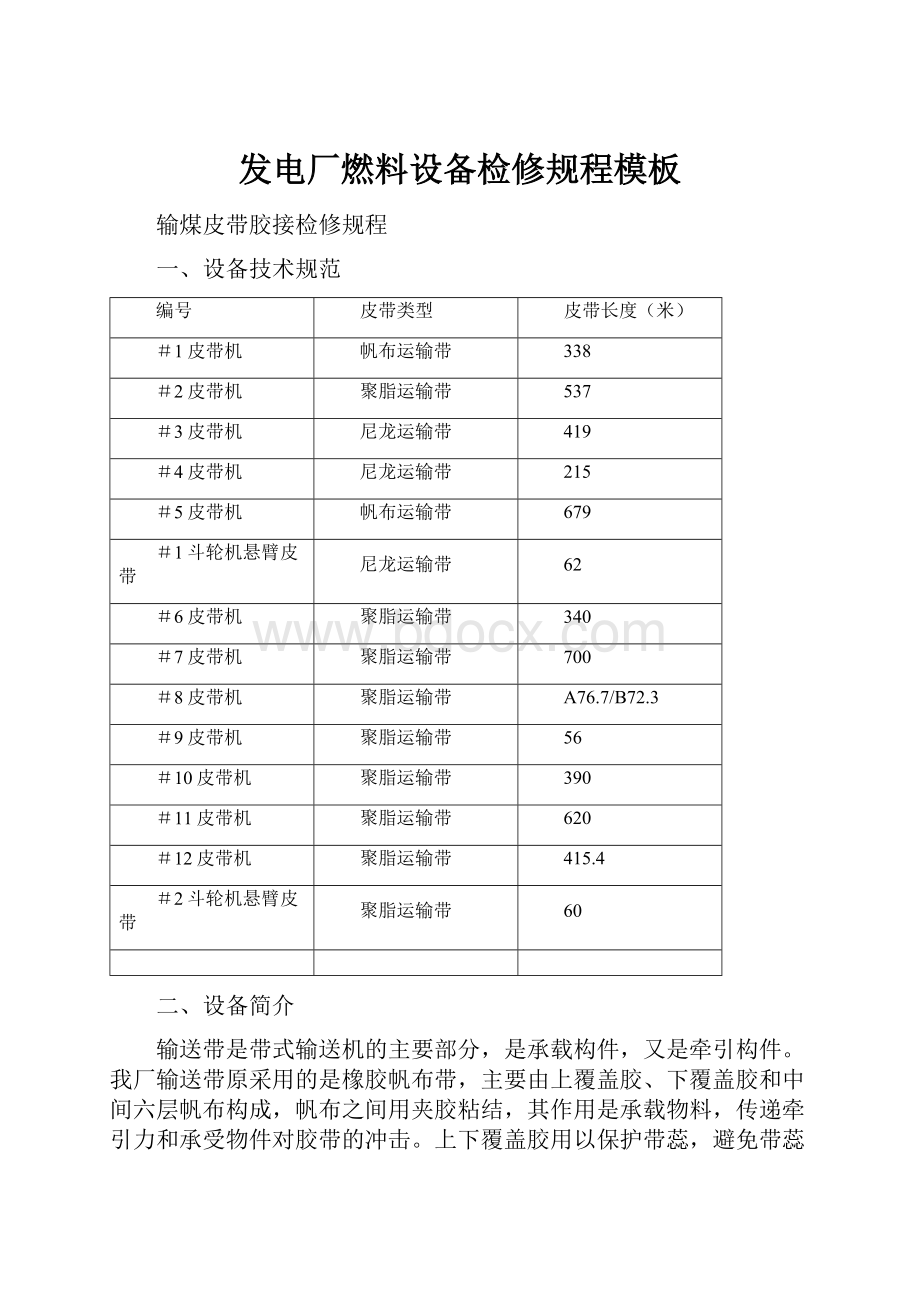

一、设备技术规范

编号

皮带类型

皮带长度(米)

#1皮带机

帆布运输带

338

#2皮带机

聚脂运输带

537

#3皮带机

尼龙运输带

419

#4皮带机

尼龙运输带

215

#5皮带机

帆布运输带

679

#1斗轮机悬臂皮带

尼龙运输带

62

#6皮带机

聚脂运输带

340

#7皮带机

聚脂运输带

700

#8皮带机

聚脂运输带

A76.7/B72.3

#9皮带机

聚脂运输带

56

#10皮带机

聚脂运输带

390

#11皮带机

聚脂运输带

620

#12皮带机

聚脂运输带

415.4

#2斗轮机悬臂皮带

聚脂运输带

60

二、设备简介

输送带是带式输送机的主要部分,是承载构件,又是牵引构件。

我厂输送带原采用的是橡胶帆布带,主要由上覆盖胶、下覆盖胶和中间六层帆布构成,帆布之间用夹胶粘结,其作用是承载物料,传递牵引力和承受物件对胶带的冲击。

上下覆盖胶用以保护带蕊,避免带蕊受潮,腐蚀,磨损和承受冲击作用等,上覆盖胶为工作面,直接受物料冲击和磨损,胶层较厚。

当输送带经过一定时间的运行,因受到物料冲击和混合于物料中杂物的划损,皮带就会出现磨损、撕裂、拉长等现象。

皮带经过多年的运行,存在多处纵横向撕裂及破损,裂缝越拉越大、越长,将严重危及皮带机的安全运行,影响锅炉的原煤供给。

这样,就要更换皮带了。

而常用皮带分为橡胶帆布带、橡胶尼龙带。

橡胶尼龙带的抗拉强度高,弹性伸长和残余变形小,柔性和成槽性好,使用寿命长,总体性能比橡胶帆布带高。

硫化胶接是将胶带在接头部位的布层(或尼龙层)和胶层按一定形式和角度割切成相反的对称阶梯胶面,涂上胶浆,铺上生胶片,搭合接口,在一定压力和温度条件下,进行硫化反应,使接头获得最佳的粘接强度。

三、主要工具和备品

1、主要检修工具:

硫化机、皮带刀、手锤、胡桃钳、活动扳手、梅花扳手。

2、易耗品及部件备品

名称

数量

型号

新皮带

按实际所需

尼龙运输带NN-2001000x5(4.5+1.5)

聚脂运输带EP200x4(3+1.5)

生胶带

10kg/接口

厂家配备

汽油

20升/接口

#97

四、检修工艺

检修作业步骤

序号

检修内容、步骤

质量标准

工艺方法

1.

卸配重放松皮带

拉紧小车装置后,张紧滚筒的可张紧行程必须大于或等于3/4整行程。

联系起重工将小车拉紧装置的重锤吊起,将张紧滚筒向头部位移以放松皮带

2.

开接口

用皮带夹夹皮带时,必须夹紧,以免皮带松滑。

打磨胶合面时,必须清净油污、水分、杂质,以免粘合不牢,影响张紧应力,严重时会造成皮带横向

撕裂,酿成事故。

1.在皮带尾部便于操作位置,用两皮带夹分别夹住,以免皮带滑行。

2.将多余新带裁出,裁割时,注意两接头角度为45°,两接头相吻合。

3.开胶接口台阶。

两头皮带开5个台阶面(皮带为六层尼龙),每一层尼龙为一个台阶,每台阶宽度200mm∠45°,两头皮带贴合时,台阶必须吻合。

4.打磨胶合面,并清洁表面,胶合表面上绝不允许有油污、水分、杂质。

3.

上胶

合口时应以试合口记号为准,要求一次合成要求中心线应重合。

偏差要求:

接口横向倾斜在1m内不大于1mm,两纵向中心线平行移动不大于2mm,接合后从中心往外压实,排除空气

1.备胶:

将生胶剪碎融于汽油,生胶份量为浸平于20升汽油内。

(此步骤可在开工时分配人手完成,因为生胶的完全融化需要24小时以上。

)

2.将生胶均匀刷于两胶接口,刷均匀后用碘钨灯烘至背触摸刚不粘手背时,再涂刷一遍,再烘,如此三遍。

4.

硫化

硫化温度<140℃,最好先升到120℃恒温10分钟,再升至140℃,恒温时间t=16+(I-3)×2(分),I为帆布层数。

贴合两胶合面于硫化机中间,上紧硫化机螺栓,接电进行硫化,硫化总时间约40分钟左右,温度具体调整。

5.

拆卸硫化机

烘箱在空气中自然冷却至60℃以下,才允许拆除烘箱。

4小时后试载荷运行。

拆卸硫化机,清理现场。

6.

现场卫生清理

现场工具橱、专用工器具及拆下的零部件收回,设备周围皮子清理干净后收回,设备清扫干净,恢复各介质流向和设备、阀门标志牌。

7.

工作票终结,试运。

皮带不跑偏。

皮带在传动滚筒处不打滑。

五、分部及整组验收

序号

验收项目

验收合格标准

验收负责人

1.

拉重锤重新定位行程

张紧滚筒的可张紧行程大于或等于3/4整行程。

班长、技术员

2.

裁割皮带,开胶接口

每一层带芯为一个台阶,每台阶宽度200mm∠45°,打磨胶合面,并清洁表面,胶合表面上绝不允许有油污、水分、杂质

班长、技术员

3.

硫化

硫化温度严格控制在140℃±5℃,最好先升到120℃恒温10分钟,再升至140℃

班长、技术员

4.

冷却

电热板在空气中自然冷却至60℃以下,才允许拆除。

班长、技术员

5.

试运

4小时后试载荷运行。

皮带不跑偏。

皮带在传动滚筒处不打滑。

班长、技术员

电动滚筒检修规程

一、设备技术规范

皮带机

参数

4AB

#1DLJ悬臂皮带

型号

66TB

88TEB

功率kw

30

37

筒长mm

1200

1200

直径mm

630

630

带速m/s

2

2.5

重量kg

849

849

制造厂

天津减速机总厂

天津减速机总厂

二、设备简介

内置式电动滚筒为整体内置式结构,其电动机、减速机、刹车装置均置于外筒体内。

电动滚筒主要由外筒体、内置电机、减速齿轮、刹车装置(逆止器或电磁制动器)、轴承部件、支承轴等组成。

电动滚筒是把电动机和减速器与滚筒装成一体的一种驱动装置,在滚筒内腔装有电动机的定子和转子(即内置电机),电动机轴旋转时,经一对外啮合齿轮和内啮合齿轮减速后使滚筒外壳转动,驱动输送带运行。

在滚筒的空腔内装有一定量的冷却与润滑用的油液,靠滚筒旋转使油液冲淋电动机外壳和齿轮与轴承,进行冷却和润滑。

三、主要工具和备品

1、主要检修工具:

手锤、紫铜棒、撬棍、铲刀、一字螺丝刀、活动扳手、梅花扳手、套筒扳手、电动葫芦、手动葫芦。

2、易耗品及部件备品

名称

数量

型号

轴承

1

3212ATN

轴承

1

3053218

轴承

1

22316C

骨架油封

2

130x160x12

骨架油封

2

110x130x12

四、检修工艺

检修作业步骤

序号

检修内容、步骤

质量标准

工艺方法

1.

电动滚筒的拆卸

注意观察油质是否含金属碎屑。

检查轴承磨损情况,轴承游隙超出0.20mm应更换。

检查各齿轮的磨损情况,发现齿轮有疲劳点蚀、崩齿、裂纹等缺陷应作修复或更换处理。

测量各齿轮的啮合间隙,如出现超标应更换。

1.将电动滚筒内的冷却润滑油(150中负荷工业齿轮油)放净。

2.拆下接线盒,电源线扎好,卸下小端盖。

3.将电动滚筒立起,接线盒方向朝下,用枕木垫好。

4.松大端盖螺栓,将大端盖连同支承轴承、骨架油封一起卸出。

5.将大齿盘与筒体的内六角螺栓松卸,吊出大齿盘。

6.将双齿轮齿轴卸下,检查各齿轮的磨损情况。

7.吊出内置电动机部件。

8.检查刹车装置。

5.

电动滚筒的装复

逆止器或电磁制动器应无损坏。

1.装复电动机转子所属轴承及刹车装置(逆止器或电磁制动器)。

2.

6.

试运转

无渗漏,无异音。

试运转时应注意电动滚筒的运行噪音、运行电流、轴封渗油情况。

五、分部及整组验收

序号

验收项目

验收合格标准

验收负责人

1.

齿轮磨损情况

发现齿轮有疲劳点蚀、崩齿、裂纹等缺陷应作修复或更换处理。

班长、技术员

2.

轴承的游隙

轴承游隙超出0.20mm应更换。

班长、技术员

3.

齿轮间的啮合间隙

测量各齿轮的啮合间隙,如出现超标应更换。

班长、技术员

4.

试转及振动、异音

无渗漏,无异音。

振动小于0.10mm。

班长、技术员

皮带机减速机检修规程

一、设备技术规范

皮带编号

减速机型号

厂家

#1皮带机减速机

MC3RLSF07(04S.03N)

(i=31.5)

SEW传动设备(天津)有限公司

#2皮带机减速机

MC3RLSF07(04S.03N)

(i=31.5)

SEW传动设备(天津)有限公司

#3皮带机减速机

KZN320-31.5-Ⅰ

唐山唐冶减速机制造有限责任公司

#5皮带机减速机

#6皮带机减速机

MC3RLSF05

(i=31.5带风扇)

SEW传动设备(天津)有限公司

#7皮带机减速机

MC3RLSF04

(i=31.5带风扇)

SEW传动设备(天津)有限公司

#8皮带机减速机

MC3RLSF02+FAN

(i=25)

SEW传动设备(天津)有限公司

#9皮带机减速机

K97AD5(i=25)

SEW传动设备(天津)有限公司

#10皮带机减速机

MC3RLSF03(i=31.5)

SEW传动设备(天津)有限公司

#11皮带机减速机

MC3RLSF07+FAN

(i=31.5)

SEW传动设备(天津)有限公司

#12皮带机减速机

MC3RLSF02+FAN

(i=25)

SEW传动设备(天津)有限公司

二、设备简介

减速箱的工作原理是:

利用齿轮的模数比等于转速比原理设计,通俗地说就是用小齿轮带动大齿轮从而达到减速效果。

减速机主要由齿轮和轴承、箱体组成。

齿轮是用来传递动力、变换速度和改变运动方向的零件,它是现代机器中应用极广的传动件之一。

三、主要工具和备品

1、主要检修工具:

手锤、紫铜棒、撬棍、铲刀、一字螺丝刀、活动扳手、梅花扳手、套筒扳手、电动葫芦、手动葫芦。

2、易耗品及部件备品

KZN320-31.5-Ⅰ型减速机主要备品

名称

数量

型号

轴承

27313E

2

轴承

32614E

1

轴承

7614E

2

轴承

3G42617E

2

轴承

3G3053128

2

轴承

NU2314M

1

油封

140x170x16

1

油封

55x75x12

1

油封

65x85x12

1

四、检修工艺

检修作业步骤

序号

检修内容、步骤

质量标准

工艺方法

1.

拆卸减速箱箱盖

关闭减速箱润滑油进油阀,将箱内润滑油排尽,不得污染地面,拆卸进油阀后进油管活接头。

分别拆卸减速箱轴承座紧固螺丝和箱体,箱盖结合面紧固螺丝,拆下的螺栓拧上螺丝帽,配对妥善保存。

2.

检查齿轮

用样板或齿轮卡尺检查齿轮磨损情况,检查有无裂纹、断齿、磨损现象。

分别测量齿轮啮合的接触率以及齿侧间隙、齿项间隙。

检查齿轮啮合间隙符合标准,啮合面积应不<65%。

用煤油分别将各齿轮和轴颈清洗干净同时用煤油将轴承清洗干净。

3.

检查轴承

轴承有无跑内外圈,工作面、滚珠应光洁,无裂纹、斑点、剥落、磨损等缺陷。

轴承保持架有无磨损,裂纹,变形等缺陷。

轴承的游隙标准:

推力轴承0.15~0.30mm;承力轴承0.17~0.34mm。

轴承内圈与轴颈配合紧力在0.03—0.05mm范围内。

推力间隙应为0.25--0.35mm。

膨胀间隙应大于1.5mm。

调整轴承顶部和轴承座的间隙在0.03—0.08mm。

端盖与轴的间隙在0.35—0.45mm。

测量轴承外圈与轴承座上盖之间的径向间隙。

检查轴承、滚珠保持器及内外钢圈有无裂纹、起皮、斑点,并检查保持器磨损情况。

检查滚珠轴承内钢圈与轴的配合是否紧固.

4.

装复找正。

对轮中心偏差,径向不大于0.10mm。

轴向不大于0.10mm,轴向间隙5-8mm;电机垫片不超过3片/组

检查联轴胶块器或棒销磨损情况,损坏的进行更换

分别对滚筒侧、电动机侧对轮进行找正找。

正合格后,安装对轮销子,均匀紧固对轮螺栓

5.

现场卫生清理

现场工具橱、专用工器具及拆下的零部件收回,设备周围皮子清理干净后收回,设备清扫干净,恢复各介质流向和设备、阀门标志牌。

6.

工作票终结,试运。

各轴承振动<0.08mm.

轴承温度<60℃。

五、分部及整组验收

序号

验收项目

验收合格标准

验收负责人

1.

轴承检查与测量

轴承有无跑内外圈,工作面、滚珠应光洁,无裂纹、斑点、剥落、磨损等缺陷。

轴承保持架有无磨损,裂纹,变形等缺陷。

轴承的游隙标准:

推力轴承0.15~0.30mm;承力轴承0.17~0.34mm。

轴承内圈与轴颈配合紧力在0.03—0.05mm范围内。

推力间隙应为0.25--0.35mm。

膨胀间隙应大于1.5mm。

调整轴承顶部和轴承座的间隙在0.03—0.08mm。

端盖与轴的间隙在0.35—0.45mm。

班长、技术员

6

齿轮检查

用样板或齿轮卡尺检查齿轮磨损情况,检查有无裂纹、断齿、磨损现象。

分别测量齿轮啮合的接触率以及齿侧间隙、齿项间隙。

检查齿轮啮合间隙符合标准,啮合面积应不<65%。

班长、技术员

7

对轮找中心

对轮中心偏差,径向不大于0.10mm。

轴向不大于0.10mm,轴向间隙5-8mm;电机垫片不超过3片/组

班长、技术员

2.

试运。

各轴承振动<0.08mm.

轴承温度<60℃。

斗轮机检修规程

一、设备技术规范

参数

一期斗轮机

二期斗轮机

型号

DQL300/60025

DQ4525

堆料能力

600t/h

600t/h

取料能力

300t/h

450t/h

物料料度

0~250mm

0~250mm

回转半径

25m

25m

制造厂

哈尔滨重型机器厂

长春发电设备总厂

二、设备简介

我厂斗轮机主要由取料机构、回转机构、变幅机构、行走机构、悬臂皮带机、尾部进取料皮带机、液压系统等部件组成。

取料机构是由开式斗轮安装在前臂架的前端,斗轮的斗子固定在轮体上,挖料区内装有固定的圆弧挡板,用以保持斗内物料不致漏出,当斗子继续向前转过圆弧挡板进入卸料区时,自重使物料从斗内落至固定溜煤板并滑到前臂架的悬臂皮带机上而被送出。

回转机构采用大型交叉滚子轴承,为回转支承装置,并用螺钉固定在门座架上,门柱、回转平台、司机室、平衡架和变幅机构等,全部由大轴承支承。

回转机构的回转由YTSP160L-4型电动机行星减速器带动,传动到轴套上的一级开式齿轮而实现驱动,回转速度为0.0936r/min,回转角度220°(±110°),回转半径25m。

变幅机构的配重为两部分,一部分为死配重,放在门柱后部箱内,一部分为配重,放在平衡架的尾部,当悬臂处于不同的位置时,平衡重相应的牌不同位置,活配重的平衡力矩亦相应的改变,因此活配重作用力矩始终保持一个变化不大的差值,即为不平衡,而这力矩由变幅机构所平衡。

变幅机构的电动机通过三级减速机装置,卷筒卷动钢丝绳,带动平衡架以改变前臂架的幅度±16°。

行走机构由四组驱动台车组成,一组台车有3个轮,四组同时驱动。

台车前端有手动与电动两用夹轨钳,用来夹住轨道,避免设备滑移。

悬臂皮带机安装在前臂架的支座上,皮带铺设于支架的上托辊上,皮带机功率为37KW。

尾车进取料皮带机位于后驱动台车的后边,通过挂钩机构与后驱动台车联接,在尾部走台的前端装有带柱塞式油缸、高3.5m的升降机构,其升降机构由机架滑动轨道、液压缸、升降滑车和升降主轴组成。

油缸采用齿轮泵供油,提升最大高度为2m。

皮带机大梁由升降机构的升降主轴支持,其尾部用活动铰座连接,当取料时,使挂钩脱出尾车与整机分离,升降机构下降到水平位置插到门座架的档部,使斗轮取料时的物料落在皮带机上,输送到料场的主皮带上。

当堆料时,升降机构上升,整机行走撞合挂钩,使皮带机的挡煤落煤斗对准挡煤槽,通过悬臂皮带机进行堆料。

三、主要工具和备品

1、主要检修工具:

手锤、紫铜棒、撬棍、铲刀、一字螺丝刀、活动扳手、梅花扳手、套筒扳手、电动葫芦、手动葫芦。

2、易耗品及部件备品

名称

数量

型号

齿轮泵

1

CB-C25C-FL

溢流阀

1

3-Z3/4"

换向阀

1

34DK-B10H-7

液控单向阀

1

Z3/8"/Z1/4"DFY-L10H

O型密封圈

1

φ38×3.1(耐油橡胶I—2)

O型密封圈

1

φ32×3.1(耐油橡胶I—2)

O型密封圈

1

φ20×2.4(耐油橡胶I—2)

齿轮泵

1

CBC25C-FL

滤油器

1

ZL-63×20S

单向阀

1

D1F-L2OH1

溢流阀

1

YF-L1OC

油马达

1

DQL091.4

柱塞油泵

1

ZB732

高压溢流阀

1

YF-L32H

轴承

2

3003126а=130D=200

J型油封

10

200×170×16(耐油橡胶I—4)

轴承

2

3113138

O型密封圈

10

140×3.1(耐油橡胶I—2)

O型密封圈

10

260×5.7(耐油橡胶I—2)

O型密封圈

20

180×5.7(耐油橡胶I—2)

O型密封圈

20

200×5.7(耐油橡胶I—2)

O型密封圈

20

185×5.7(耐油橡胶I—2)

四、检修工艺

检修作业步骤

序号

检修内容、步骤

质量标准

工艺方法

1.

液压系统按程序操作一遍,检查各阀、泵、油缸的动作及系统压力。

将悬臂皮带停在合适的位置,支撑好悬臂皮带。

关闭系统总阀。

记录好各数据

2.

拆除油缸轴承座地脚螺栓,将缸体吊下,运至检修间进行检修。

将缸头和缸盖取下。

将尼龙活塞套和YX密封、油封取下。

检查缸筒内壁有无拉毛现象。

更换端盖防尘圈。

如有拉毛现象可用细油石研磨,并将缸内用汽油、白布擦洗干净。

更换尼龙套和YX形密封圈。

3.

测量轴承座筒套内孔尺寸,轴套磨损情况。

将两制轴承座安装在铰轴上

记录好各数据

轴弯曲度≤0.05mm

4.

清洗油箱

注意检查油室油质情况,重点检查油中是否含金属粉末。

5.

检查或更换各阀门及油封

阀门必须开关灵活,严密不漏。

油封无老化,变形。

更换件必须经过检验合格。

6.

附件检修安装。

7.

现场卫生清理

现场工具橱、专用工器具及拆下的零部件收回,设备周围皮子清理干净后收回,设备清扫干净,恢复各介质流向和设备、阀门标志牌。

8.

工作票终结,试运。

将溢流阀压力调节手柄逆时针方向旋出。

启动油泵,使其空转5分钟。

检查噪音及各部件有无渗漏情况。

打开油缸排气阀,系统排气。

操作电磁阀,顺时针方向转动溢流阀调节手柄、观察压力表使牛头抬起,然后下落连续动作5——10次。

操作电磁阀,使摘钩油缸动作5——10次。

故障分析:

故障

发生原因

处理方法

压力升不上去

1.油泵电机转向错

2.油液粘度过高

3.高压溢流阀调整过低

4.系统漏油严重

5.油泵内部磨损

6.液压马达内磨损

7.缺油

1.换油

2.改液压油种

3.高速溢流阀

4.消除漏油

5.检修油泵

6.检修液压马达

7.补充液压油

油马达转速低

1.油泵供油量小

2.油压太低

3.油马达内部漏泄太大

1.调整供油量

2.提高油压

3.检修油马达

系统中产生振荡和噪音

1.祉油压力太低

2.系统中发生空气和气蚀现象

3.泵与电机的轴不同心

4.管路及液压元件未固定好

5.油液振荡及液压冲击

6.液压油粘度过高

1.调整补油压力

2.排除管路中空气

3.校正中心

4.紧固各固定螺栓

5.提高操作技能

6.更换液压油种

泵和马达过度发热

1.环境温度太高

2.工作压力太高

3.粘度太高

4.冷却器不起作用

1.采用降温措施

2.适当减压运行

3.更换液压油

4.检修

油马达调速不灵

1.泵的伺服机构装配不良

2.补油压力不足

3..漏油太大

1.重新装配

2.提高

3.消除漏油

斗轮不转

1.电动机不转

2.油压太低

3.斗轮吃煤太深

4.被杂物卡住

1.电气处理

2.提高油压

3.抬高悬臂高度

4.查明原因、消除

尾车不动作

1.油泵电机不转

2.电磁阀不动作

3.限位开关未复位

1.电气处理

2.查明原因,进行处理

3.复位

尾车不到位

1.油箱缺油

2.油压太低

3.电磁阀泄漏严重

1.补充油量

2.提高油压

3.更换或修复电磁阀

补油压力不足

1.油箱缺油

2.油箱出口阀门未打开

3.电动机不转或转速不够

4.齿轮泵内泄漏太大

1.补充液压油

2.打开阀门

3.电气处理

4.检修齿轮泵

回转电机振动

1.底脚螺丝松动

2.轴承缺油或碎裂

3.轴承间隙过大

1.紧固底脚螺丝

2.加油、检修轴承

3.检修

五、分部及整组验收

序号

验收项目

验收合格标准

验收负责人

1.

检查油缸筒内壁有无拉毛现象

如有拉毛现象可用细油石研磨,并将缸内用汽油、白布擦洗干净。

班长、技术员

2.

测量轴承座筒套内孔尺寸,轴套磨损情况。

轴弯曲度≤0.05mm

班长、技术员

3.

检查或更换各阀门及油封

阀门必须开关灵活,严密不漏。

油封无老化,变形。

班长、技术员

4.

调试验收。

无渗漏,无异音,振动、温度正常。

班长、技术员

叶轮给煤机检修规程

一、设备技术规范

参数

一期叶轮给煤机

二期期叶轮给煤机

型号

MYG-600

MYG600-SM

出力

200~600t/h

200~600t/h

物料料度

0~300mm

0~300mm

叶轮直径

2680mm

2680mm

调速范围

400~1200r/m

400~1200r/m

叶轮转数

2.76~8.33r/m

2.76~8.33r/m

制造厂

沈阳电力机械厂

山西电力设备厂

二、设备简介

我厂叶轮给煤机布置于汽车卸煤槽缝隙式储仓下部。

叶轮给煤机主要由拨煤机构、行车机构、受煤斗、机架及附属电气装置等组成。

电磁调整电动机通过安全磨擦离合器与减速机连接,减速后通过尼龙柱销联轴器传递动力至伞齿轮减速器,带动叶轮工作。

电磁调整电动机是叶轮回转动力,工作叶轮的无级调速是通过改变电磁调速是通过改变电磁调速电动机的励磁电流来改变电动机转速,进而改变叶轮转速,达到调量生产的目的。

三、主要工具和备品

1、主要检修工具:

手锤、紫铜棒、撬棍、铲刀、一字螺丝刀、活动扳手、梅花扳手、套筒扳手、电动葫芦、手动葫芦。

2、易耗品及部件备品

名称

数量

型号

叶轮爪(成套)

1套

QMYG6.3.2.1-8左

叶轮爪(成套)

1套

QMYG6.3.2.1-8右

蜗轮轮缘

1套

GLQ-21-1

轴承

2套

32224(7524E)

轴承

2套

30224

轴承

2套

30315

轴承

1套

6412

轴承

1套

6406

骨架油封

1件

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 发电厂 燃料 设备 检修 规程 模板

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx