7S专案推行计划.docx

7S专案推行计划.docx

- 文档编号:9112851

- 上传时间:2023-02-03

- 格式:DOCX

- 页数:13

- 大小:219.81KB

7S专案推行计划.docx

《7S专案推行计划.docx》由会员分享,可在线阅读,更多相关《7S专案推行计划.docx(13页珍藏版)》请在冰豆网上搜索。

7S专案推行计划

7S专案推行计划

1.目的

为强化公司、工厂的基础管理,提高员工素质和产品质量,消除运作中各种不利因素和行为,提高生产运作效率,减少营运操作中不必要的浪费,降低生产成本,确保生产任务顺利完成。

2.7S概要

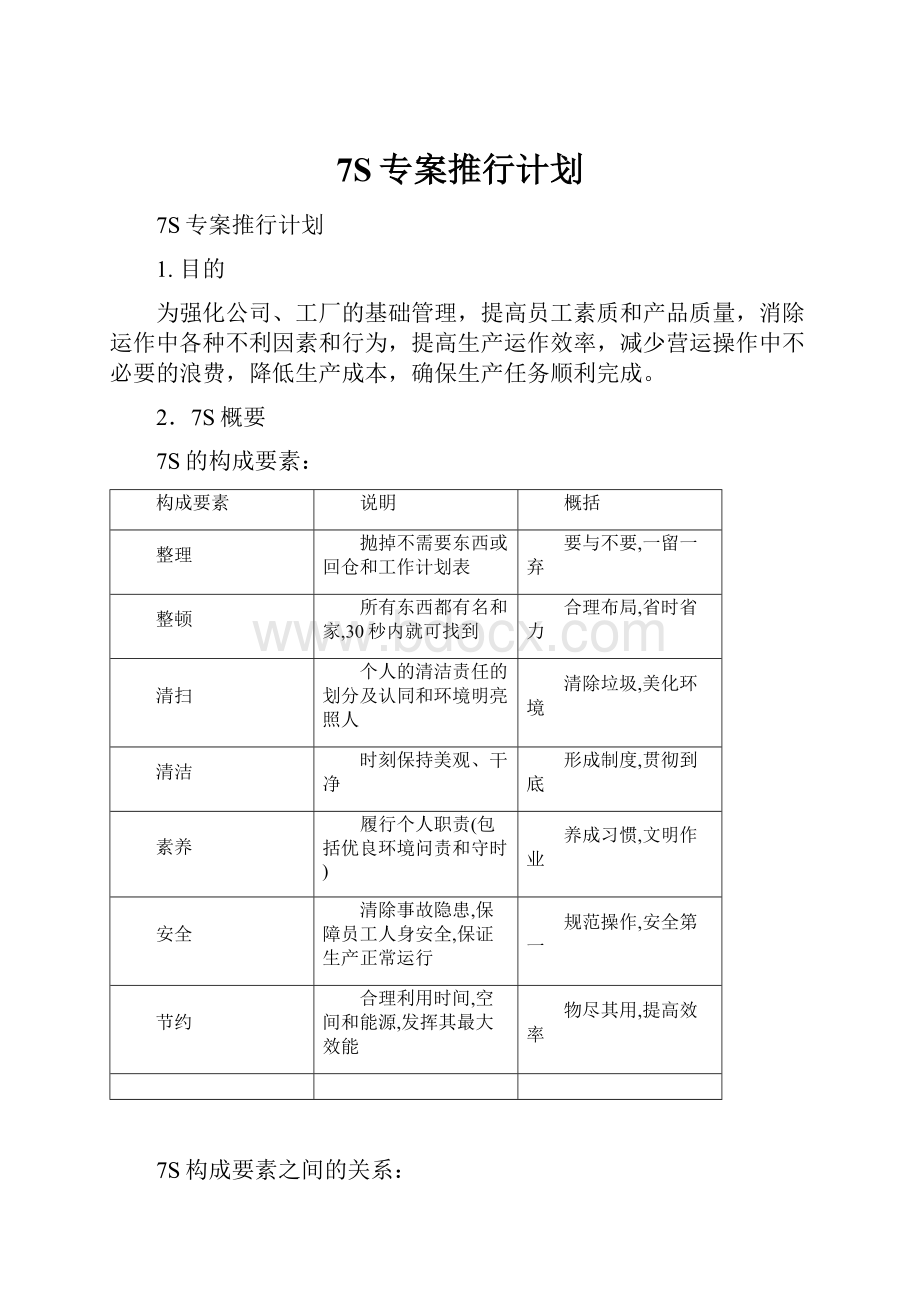

7S的构成要素:

构成要素

说眀

概括

整理

抛掉不需要东西或回仓和工作计划表

要与不要,一留一弃

整顿

所有东西都有名和家,30秒内就可找到

合理布局,省时省力

清扫

个人的清洁责任的划分及认同和环境明亮照人

清除垃圾,美化环境

清洁

时刻保持美观、干净

形成制度,贯彻到底

素养

履行个人职责(包括优良环境问责和守时)

养成习惯,文明作业

安全

清除事故隐患,保障员工人身安全,保证生产正常运行

规范操作,安全第一

节约

合理利用时间,空间和能源,发挥其最大效能

物尽其用,提高效率

7S构成要素之间的关系:

3.7S活动方案

3.17S活动小组

基本结构:

7S小组成员职责:

3.27S培训推行

3.2.1培训课程主要内容

◆7S概述,包括7S的起源和构成;

◆7S的定义、总目标及各自目的;

◆7S的效用及与其他管理活动的关系;

◆7S的推行步骤、实施要领、注意事项及检查要点;

◆管理人员与员工在7S活动中的责任。

3.2.2培训计划

内容

项目

目标

对象

时间进度

7S知识培训

7S的起源和适用范围

培训考核合格率达80%

全员

7S的定义及目的

7S的作用

7S推行步骤

成立推行委员会和推行小组

全员理解并能正确实施

管理人员

组织成员集中学习

设定改进部位

进行现场诊断

开展改进活动

发动员工开展改进活动

确认和检查改进效果

4.7S具体活动内容

4.1整理

判断出完成工作所必需的物品并把它与非必需的物品分开;将必需品的数量降低到最低、最合理程度并把它放在一个方便的地方,便于查找跟踪。

整理的实施步骤:

4.2整顿

将必需品放置于任何人都能立即拿取的位置,最大限度缩短寻找和放回的时间。

4.3清扫

保持组织、整顿的成果;保持店铺工作环境整洁、干净,防止环境污染;稳定设备设施和环境质量,提高产品或服务质量,达到零故障、零损耗;保持良好的工作情绪。

4.4清洁

维护组织、整顿、清洁的工作成果,并将其标准化、持久化和制度化。

4.5素养

提升店铺人员素质,改善工作意识,包括效率意识、成本意识、品质意识和安全意识;推进整理、整顿、清扫、清洁,形成习惯;使店铺员工按标准化工作;提高全体员工的文明程度、礼貌水准。

4.6安全

创造安全、健康的工作环境;保障员工安全,使其更好地投入工作;减少或避免安全事故,保证生产顺利进行;避免伤害,减少经济损失;管理到位,赢得顾客的信任。

4.7节约

合理利用时间、空间、能源等资源,发挥其最大效能,从而创造一个高效、物尽其用的工作场所。

物品

方法

原材料、成品

◇在现场按划分的区域整齐放置

◇按指定标准进行存放

◇在搬运过程中用指定的工具装载

设施设备

◇合理规划机械设备的放置位置

◇定期进行维修保养

◇正确使用设施设备

◇设施设备配件统一编号管理

各类工具

◇合理划分工具放置区域

◇常用工具摆放在工作人员易于拿到的地方

◇使用完毕的工作放置到固定的位置

◇各类工具数量、款式的盘点

◇各类工具的定期保养

文件资料

◇将文件资料分类

◇将分类好的文件整齐放置到指定区域

◇定期整理文件资料

日常用品

◇规划各类用品的放置位置

◇整齐放置各类物品

◇定期盘点各类用品

◇定期整理、清扫工作区域

4.85W1H法

5W1H法通过对需要解决的对象、目的、地点、时间、人员和方法提出一系列的问题,并寻求解决问题的答案,调查工作效率,提高推行7S管理的效率。

5W1H

内容

问题

对策

What

对象

现在是什么情况,为什么出现这种情况

消除不必要的工作

Why

目的

为什么必须这么做,这样做为什么不利,怎样才能做得更好

调整工作计划,修订标准

Where

场所

在什么地方出现问题,问题为什么会出现在这个地方,其他地方会不会发生类似问题

重新组合和优化工作环境和工作程序

When

时间

问题什么时候发生,为什么会在这个时候发生,其他时间是否会发生,什么时候不会发生

改变工作顺序后,重新组合

Who

人

问题在谁身上,为什么在他身上,由谁做不会发生问题

合理安排工作人员

How

方法

为什么会是现在的情形,是否有其他的方法,应该采用什么方法

寻找最佳的工作方法

4.9PDCA循环的基本阶段与步骤

7S的起源和含义

认识7S,应从5S开始。

5S起源于日本,是一种有效管理生产现场中人员、机器、材料、方法、信息等生产要素的活动。

1955年,日本企业提出了“安全始于整理、整顿,终于整理、整顿”的宣传口号,开始推行整理、整顿活动,以确保作业空间和生产安全。

为满足生产和品质控制的需要,又逐步开展清扫、清洁、素养活动。

因罗马文中的整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)的首个字母都是S,因此被称为5S。

5S管理因其简单实用、效果显著,在日本企业中得到广泛推行,并被许多国家引进。

随着人们对5S活动认识的不断深入和企业管理要求及水准的提升,5S又增加了安全(Satety)和节约(Save)的内容,并称7S。

7S管理方法,适用于对企业办公室、车间、仓库、宿舍和公共场所的管理,包括对人、机、料、法、环的管理,对公共事务、供水、供电、道路交通的管理,以及对人员思想意识的管理。

7S活动不仅能够改善生产作业环境,而且能提高生产效率、改善产品质量、提高服务水准、鼓舞员工士气等,是减少浪费、降低生产成本、提高生产力的重要手段。

7S的自我评估与诊断

推行7S管理的最终目的在于减少、消除以下生产现场的常见问题。

*作业人员仪容不整;

*机器设备放置位置不合理,维护保养不当;

*原材料、半成品、成品、待修品和不合格品摆放随意;

*模具、量具和工夹具放置不规范;

*通道不明或被占用;

*工作场所(地面、墙面、天花板)污浊。

推行7S活动,首先应针对上述问题,从7个方面进行自我评估与诊断,判断隐患所在,确定7S活动的重点。

7S自我评估与诊断的标准,如表所示。

7S自我评估的标准

项目

标准

公共设施、环境卫生

*浴室、卫生间、锅炉房、垃圾箱等公共设施完好

*环境卫生有专人负责,随时清理,无卫生死角

*厂区绿化统一规划,花草树木布局合理,养护良好

厂区道路、车辆

*道路平整、平净、整洁、交通标志和画线标准、规范、醒目

*机动车、非机动车位置固定、标识清楚

宣传标识

*张贴、悬挂表现企业文化的宣传标语

*宣传形式多样化、内容丰富

办公室物品和文件资料

*办公室物品摆放整齐、有序,各位导线集束,实施色标管理

*办公设备完好、整洁

*文件资料分类定置存放,标识清楚,易于查找、取放

*桌面及抽屉内物品保持正常办公的最低限量

办公区通道、门窗、墙壁、地面

*门厅和通道平整、通畅、干净

*门窗、墙壁、天花板、照明设备完好且整洁

*室内明亮、空间清新、温度适宜

作业现场通道和

室内区域线

*通道平整、通畅、干净、无占用

*地面画线清楚,功能分区明确,标示可移动物摆放位置,颜色、规格统一

作业区地面、门窗、墙壁

*地面平整、干净

*作业现场空气清新、宽敞明亮

*标语、图片悬挂、张贴符合要求

*管线布置合理,标识规范

作业现场设备、工装、工具和物料

*定置管理,设备、仪器、工装和物料分类合理,摆放有序

*作业现场没有无用或长久不用的物品

*消除跑、冒、滴、漏现象,杜绝污染

作业现场产品

*零件、部件保护措施良好

*产品状态标识清楚,严格区分合格品与不合格品

*产品放置区域合理,标识清楚

作业现场文件

*文件是适用版本

*记录完整、清楚

*文件摆放位置适当,保持完好

库房

*定置管理,摆放整齐

*位置图悬挂标准,通道畅通、

*物、帐、卡相符,标识清楚

*安全防护措施到位

安全生产

*建立了安全管理组织机构,配备专职管理人员

*建立安全生产责任制,层层落实

*制定安全生产作业规程,人人遵守

*有计划地开展安全生产教育与培训

节约管理

*产品切换时间合理,无浪费

*材料与供应品使用效率高

*机器等设备无空转、闲置

*合理安排生产线人力资源,并充分利用

行为规范

*员工自觉执行企业的相关规定,严格遵守作业规律

*工作中坚持高标准,追求零缺陷

*制定并遵守礼仪守则

服装与仪容

*衣着整洁

*工作时间按规定穿工作服,佩戴工作牌

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 专案 推行 计划

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx