数控车床实训MicrosoftWord文档技术.docx

数控车床实训MicrosoftWord文档技术.docx

- 文档编号:9106789

- 上传时间:2023-02-03

- 格式:DOCX

- 页数:15

- 大小:26.93KB

数控车床实训MicrosoftWord文档技术.docx

《数控车床实训MicrosoftWord文档技术.docx》由会员分享,可在线阅读,更多相关《数控车床实训MicrosoftWord文档技术.docx(15页珍藏版)》请在冰豆网上搜索。

数控车床实训MicrosoftWord文档技术

一、实训性质

数车实训是数控技术应用专业教学体系中重要的教学环节之一,是对数控车床常规操作技能的强化训练,是使学生掌握数控机床基本操作技能,继而成为数控加工技术应用人才的必要途径。

二、实训的任务及基本要求

1、实训任务

本实训的任务主要是对数控专业学生进行数控仿真软件、数控加工编程和常见数控机床(数控车床)基本操作技能的强化训练;培养学生具备常见数控机床操作应用能力,为获得劳动部颁发的数控上岗证书而打下良好的基本操作基础。

2、能力培养要求

①掌握数控加工数控加工功能

②掌握常见数控机床(数控铣床、数控车床)的基本操作能力

③了解数控机床基本结构,掌握对数控机床维护、保养的一般方法

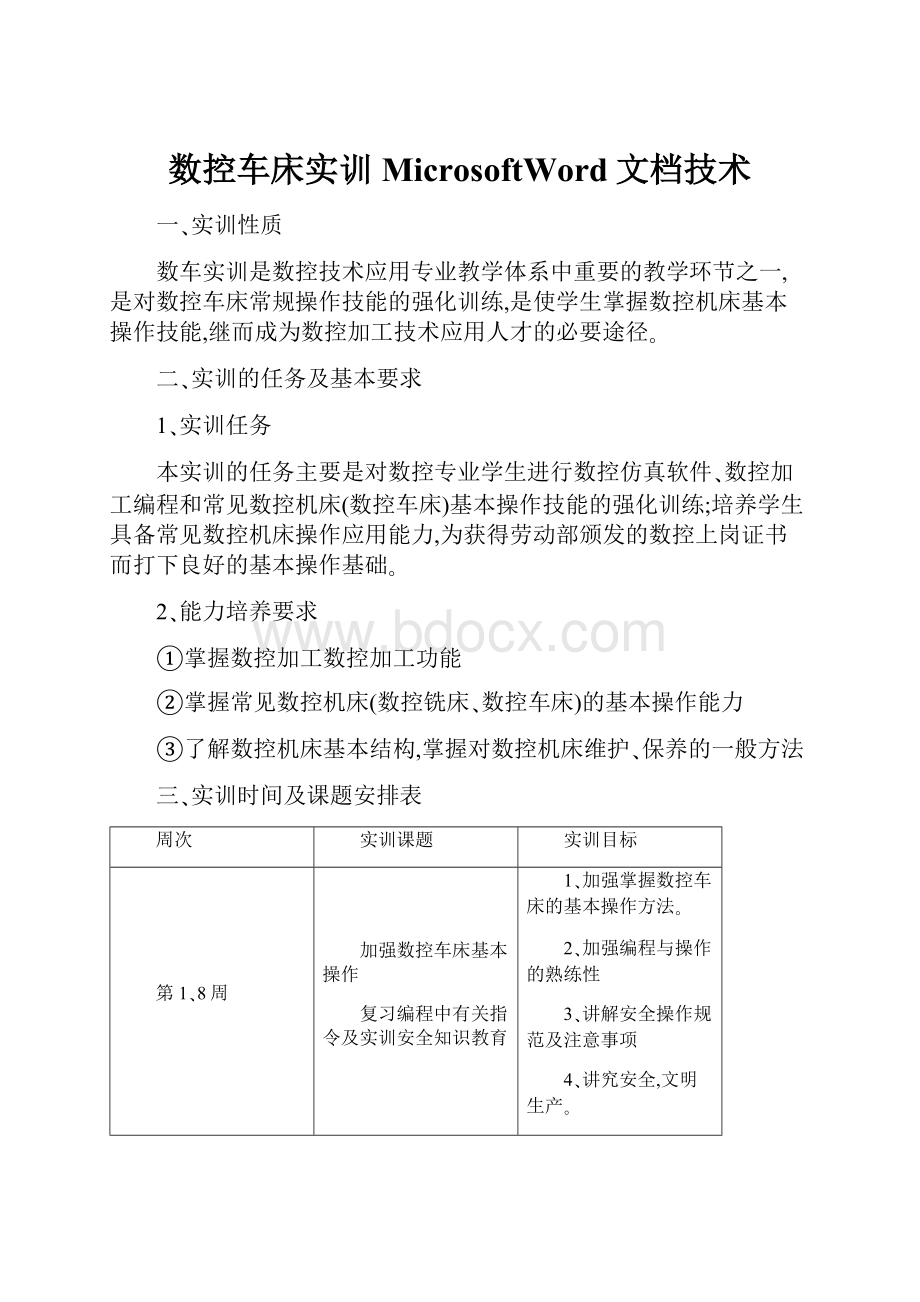

三、实训时间及课题安排表

周次

实训课题

实训目标

第1、8周

加强数控车床基本操作

复习编程中有关指令及实训安全知识教育

1、加强掌握数控车床的基本操作方法。

2、加强编程与操作的熟练性

3、讲解安全操作规范及注意事项

4、讲究安全,文明生产。

第2、9周

内、外径切削加工,比较、领会G80与G71之间的区别;磨刀的方法与技巧

1、掌握G80与G71的编程与加工方法。

2、比较、领会G80与G71的区别。

3、掌握磨刀的方法与技巧。

4、注意安全,文明生产。

第3、10周

端面切削循环指令G81与端面粗车复合循环指令G72的学习与应用,比较、领会G81和G72的区别

1、掌握G72的编程方法与注意事项。

2、掌握G81的编程方法及其注意事项

3、领会G81与G72之间的区别。

4、注意安全,文明生产。

第4、11周

闭环车削复合循环指令G73的学习与应用

1、掌握G73编程的方法及注意事项。

2、掌握G73加工时的运动轨迹,区分其与G71、G72的不同之处。

3、注意安全,文明生产。

第5、12周

螺纹切削复合循环指令G76的学习与应用,比较、领会G82和G76之间的区别

1、掌握G76用于内、外螺纹加工的编程方法。

2、掌握加工螺纹的技巧,及修整螺纹。

3、领会G76与G82之间的区别。

4、注意安全,文明生产。

第6、13周

综合加工及考核

1、强化所有指令的练习。

2、掌握精确控尺寸的方法。

3、强化综合编程加工的能力。

4、讲究安全,文明生产。

第7、14周

考核

考核综合编程的能力及加工能力。

课题一、加强数控车床基本操作复习编程中有关指令

一、实习教学要求

1、加强掌握数控车床的基本操作方法。

2、加强编程的熟练性

3、掌握安全操作规范及注意事项

4、讲安全文明生产。

二、相关工艺知识及实习安排。

1、编制图示零件的加工程序。

工艺条件:

工件材质为塑料;毛坯为直径45mm,长100mm的棒料;刀具选用:

1号端面刀加工工件端面,2号端面外圆车刀加工工件轮廓,3号端面外切槽刀,4号外圆螺纹刀加工导程为2mm的螺纹。

2、数控车床的操作

加强控制面板操作的熟练性(控制机床的动作或加工过程)、液晶显示

二、操作练习。

1、强化练习控制面板操作、对刀与加工的熟练程度。

2、教学方法:

先集中分析再分散编程练习。

3、对以上工件进行编程,并进行输入、校验程序,加工零件。

四、工量具准备

1、工件

2、刀具:

45、90、切断刀各一把

3、量具:

0-25、25-50千分尺各一把、游标卡尺一把

五、实习注意事项

1、理解安全操作规程,领会安全操作的重要性,了解违规操作的危害性。

2、实习过程中,必须穿好工作服,带好笔和记录本。

3、二人一组,不允许两人同时操作机床面板。

4、练习过程中,采取项目练习法,要求同学只允许操作所教内容,不允许随意练习其他内容。

5、实习过程中,不允许到处走动或是到别的机床上乱动机床。

在上述要求中若违反后三项规定,将给予批评或扣分,累积次数多或情节严重者将取消实习资格。

六、评分标准。

以检查实际运用该指令情况为准。为优秀、良好、一般三个等级。

课题二内外径切削循环G80与内外径粗车复合循环G71的比较应用

一、实习教学要求

1、掌握G80与G71的编程与加工方法。

2、比较、领会G80与G71的区别。

3、掌握磨刀的方法与技巧。

4、注意安全,文明生产。

二、相关工艺知识及安排。

1、深入分析刀具的几何特征,刀具的性能和刀具的几何角度的关系,磨刀的姿势与方法

2、按图纸要求加工零件。

3、对塑胶工件进行对刀及加工

三、指令的讲解。

1、G80用于内、外圆加工循环。

1.1格式:

G80X__Z__F__;

说明:

X、Z:

绝对值编程时,为切削终点C在工件坐标系下的坐标;

增量值编程时,为切削终点C相对于循环起点A的有向距离,图形中用U、W表示。其符号由轨迹1和2的方向确定。

该指令执行如图所示A-B-C-D-A的轨迹动作

编程实例:

已知:

毛坯¢30mm,S取340r/min,ap取0.5mm,F取100mm/min

%1113S340M03TO101。。。。

G00X35Z5G00X100Z100

G80X29Z-30F100T0100

G80X28Z-30F100M30

1.2、G80用于内、外圆锥加工

格式:

G80X__Z__I___F__;

说明:

X、Z:

绝对值编程时,为切削终点C在工件坐标系下的坐标;

增量值编程时,为切削终点C相对于循环起点A的有向距离,图形中用U、W表示。

I:

为切削起点B与切削终点C的半径差。其符号为差的符号(无论是绝对值编程还是增量值编程)。

该指令执行如图所示A-B-C-D-A的轨迹动作。

编程实例:

%1008

M03S400(主轴以400r/min旋转)

G91G80X-10Z-33I-5.5F100(加工第一次循环,吃刀深3mm)

X-1Z-33I-5.5(加工第二次循环,吃刀深3mm)

X-16Z-33I-5.5(加工第三次循环,吃刀深3mm)

M30(主轴停、主程序结束并复位)

2、内(外)径粗车复合循环G71(无凹槽加工时)

特点:

只需指定精加工路线和粗加工的吃刀量,系统会自动计算粗加工路线和走刀次数。

格式:

无凹槽加工时:

G71U(△d)R(r)P(ns)Q(nf)X(△x)Z(△z)F(f)S(s)T(t);

有凹槽加工时:

G71U(△d)R(r)P(ns)Q(nf)E(e)F(f)S(s)T(t);

说明:

该指令执行如图所示的粗加工和精加工,其中精加工路径为A→A'→B'→B→A的轨迹。

△d:

切削深度(每次切削量),指定时不加符号,方向由矢量AA′决定;

r:

每次退刀量;

ns:

精加工路径第一程序段(即图中的AA')的顺序号;

nf:

精加工路径最后程序段(即图中的B'B)的顺序号;

△x:

X方向精加工余量;

△z:

Z方向精加工余量;

e:

精加工余量,其为X方向的等高距离;外径切削时为正,内径切削时为负;

f,s,t:

粗加工时G71中编程的F、S、T有效,而精加工时处于ns到nf程序段之间的F、S、T有效。

编程实例:

要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。退刀量为1mm,X方向精加工余量为0.4mm,Z方向精加工余量为0.1mm,其中点划线部分为工件毛坯。

%1011

N1G59G00X80Z80(选定坐标系G55,到程序起点位置)

N2M03S400(主轴以400r/min正转)

N3G01X46Z3F100(刀具到循环起点位置)

N4G71U1.5R1P5Q13X0.4Z0.1(粗切量:

1.5mm精切量:

X0.4mmZ0.1mm)

N5G00X0(精加工轮廓起始行,到倒角延长线)

N6G01X10Z-2(精加工2×45°倒角)

N7Z-20(精加工Φ10外圆)

N8G02U10W-5R5(精加工R5圆弧)

N9G01W-10(精加工Φ20外圆)

N10G03U14W-7R7(精加工R7圆弧)

N11G01Z-52(精加工Φ34外圆)

N12U10W-10(精加工外圆锥)

N13W-20(精加工Φ44外圆,精加工轮廓结束行)

N14X50(退出已加工面)

N15G00X80Z80(回对刀点)

N16M05(主轴停)

N17M30(主程序结束并复位)

四、操作练习。(4课时)

1、进行磨刀训练

2、加工练习上图工件

3、加工步骤:

编写程序、输入程序、检验程序、对刀、自动运行加工

五、工量具准备

1、工件

2、刀具:

45、90、切断刀各一把

3、量具:

0-25、25-50千分尺各一把、游标卡尺一把

六、评分标准。

根据加工零件的尺寸精度及表面粗糙度进行考核(评分标准略)。

课题三端面切削循环G81与端面粗车复合循环指令G72的应用

一、实习教学要求

1、掌握G72的编程方法与注意事项。

2、掌握G81的编程方法及其注意事项

3、领会G81与G72之间的区别。

4、注意安全,文明生产。

二、相关工艺知识及实习内容安排。(理论部分,2课时)

1、端面切削循环指令G81

格式:

G81X__Z__K___F__

说明:

X、Z:

绝对绝对值编程时,为切削终点C在工件坐标系下的坐标;增量值编程时,为切削终点C相对于循环起点A的有向距离,图形中用U,W表示。

K:

为为切削起点B相对于切削终点C的Z向有向距离。

图2G81切削循环编程实例

%0001

N1G54G90G00X60Z45M03(选定坐标系,主轴正转,到循环起点)

N2G81X25Z31.5K-3.5F100(加工第一次循环,吃刀深2mm)

N3X25Z29.5K-3.5(每次吃刀均为2mm)

N4X25Z27.5K-3.5(每次切削起点位,距工件外圆面5mm,故K值为-3.5)

N5X25Z25.5K-3.5(加工第四次循环,吃刀深2mm)

N6M05(主轴停)

N7M30(主程序结束并复位)

2、端面粗车复合循环指令G72

格式:

G72W△d)R(r)P(ns)Q(nf)X(△x)Z(△z)F(f)S(s)T(t);

说明:

该指令执行如图所示的粗加工和精加工,其中精加工路径为A→A'→B'→B的轨迹。

△d:

切削深度(每次切削量),指定时不加符号,方向由矢量AA′决定;

r:

每次退刀量;

ns:

精加工路径第一程序段(即图中的AA')的顺序号;

nf:

精加工路径最后程序段(即图中的B'B)的顺序号;

△x:

X方向精加工余量;

△z:

Z方向精加工余量;

f,s,t:

粗加工时G71中编程的F、S、T有效,而精加工时处于ns到nf程序段之间的F、S、T有效。

三、操作练习。(4课时)

1、加工练习上图工件。

2、加工过程:

输入程序、加工模拟、自动运行加工。

四、工量具准备。

1、工件2、刀具:

45、90、切断刀各一把3、量具:

0-25、25-50千分尺各一把、游标卡尺一把

五、考核标准。(1课时)

根据加工零件的尺寸精度及表面粗糙度进行考核(评分标准略)。

课题四、闭环车削复合循环指令G73的学习与应用

一、 实习教学要求

1、掌握G73编程的方法及注意事项。

2、掌握G73加工时的运动轨迹,区分其与G71、G72的不同之处。

3、区分加工塑料与钢材的不同之处以及相关参数的设置

4、注意安全,文明生产

二、相关工艺知识及实习内容安排。(理论部分,2课时)

1、闭环车削复合循环指令G73

格式;G73:

U(△I)W△K)R(r)P(ns)Q(nf)X(△x)Z(△z)F(f)S(s)T(t);

说明:

该指令执行如图所示的粗加工和精加工,其中精加工路径为A→A'→B'→B的轨迹。

△I:

X方向粗加工总余量;

△K:

Z方向粗加工总余量;

r:

粗切削次数;

ns:

精加工路径第一程序段(即图中的AA')的顺序号;

nf:

精加工路径最后程序段(即图中的B'B)的顺序号;

△x:

X方向精加工余量;

△z:

Z方向精加工余量;

f,s,t:

粗加工时G71中编程的F、S、T有效,而精加工时处于ns到nf程序段之间的F、S、T有效。

三、操作练习。(4课时)

1、加工练习上图工件。

2、加工过程:

输入程序、加工模拟、自动运行加工。

3、对塑料工件、钢材工件进行加工。

四、工量具准备。

1、工件

2、刀具:

45、90、切断刀各一把

3、量具:

0-25、25-50千分尺各一把、游标卡尺一把

五、考核标准。(1课时)

根据加工零件的尺寸精度及表面粗糙度进行考核(评分标准略)。

课题五、螺纹切削复合循环指令G76的学习与应用

一、实习教学要求

1、掌握G76用于内、外螺纹加工的编程方法。

2、掌握加工螺纹的技巧,及修整螺纹的方法。

3、领会G76与G82之间的区别。

4、注意安全,文明生产。

二、相关工艺知识及实习内容安排。(理论部分,2课时)

1、螺纹切削复合循环G76

格式:

G76C(c)R(r)E(e)A(a)X(x)Z(z)I(i)K(k)U(d)V(△dmin)Q(△d)P(p)F(L);

说明:

螺纹切削固定循环G76执行如图1所示的加工轨迹,加工路径为A→B→C→D→A。其单边切削及参数如图2所示。

其中:

c:

精整次数(1~99),为模态值;

r:

螺纹Z向退尾长度(00~99),为模态值;

e:

螺纹X向退尾长度(00~99),为模态值;

a:

刀尖角度(二位数字),为模态值;在80、60、55、30、29和0六个角度中选一个;

x、z:

绝对值编程时,为有效螺纹终点C的坐标;增量值编程时,为有效螺纹终点C相对于循环起点A的有向距离;(用G91指令定义为增量编程,使用后用G90定义为绝对编程。)

i:

螺纹两端的半径差;如i=0,为直螺纹(圆柱螺纹)切削方式;

k:

螺纹高度;该值由x轴方向上的半径值指定;

△dmin:

最小切削深度(半径值);当第n次切削深度

小于△dmin时,则切削深度设定为△dmin;

d:

精加工余量(半径值);

△d:

第一次切削深度(半径值);

p:

主轴基准脉冲处距离切削起始点的主轴转角;

L:

螺纹导程(同G32);

注意:

按G76段中的X(x)和Z(z)指令实现循环加工,增量编程时,要注意u和w的正负号(由刀具轨迹AC和CD段的方向决定)。

G76循环进行单边切削,减小了刀尖的受力。第一次切削时切削深度为△d,第n次的切削总深度为

每次循环的背吃刀量为

。

车床编程实例十七:

G76循环切削编程:

用螺纹切削复合循环G76指令编程,加工螺纹为ZM60×2,工件尺寸见图,其中括弧内尺寸根据标准得到。

%1017

N1T0101(换一号刀,确定其坐标系)

N2G00X100Z100(到程序起点或换刀点位置)

N3M03S400(主轴以400r/min正转)

N4G00X90Z4(到简单循环起点位置)

N5G80X61.125Z-30I-1.093F80(加工锥螺纹外表面)

N6G00X100Z100M05(到程序起点或换刀点位置)

N7T0202(换二号刀,确定其坐标系)

N8M03S300(主轴以300r/min正转)

N9G00X90Z4(到螺纹循环起点位置)

N10G76C2R-3E1.3A60X58.15Z-24I-0.875K1.299U0.1V0.05Q0.9F2

N11G00X100Z100(返回程序起点位置或换刀点位置)

N12M05(主轴停)

N13M30(主程序结束并复位)

三、操作练习。(4课时)

1、程序的输入与校验

2、对塑胶零件进行对刀及加工

3、集中演示再分散练习

4、过程:

输入程序、加工模拟、自动运行加工。

四、工量具准备

1、工件

2、刀具:

45、90、切断刀各一把

3、量具:

0-25、25-50千分尺各一把、游标卡尺一把

五、考核标准。

以检查实际运用该指令情况为准。为优秀、良好、一般三个等级。

课题六综合加工及考核

一、实习教学要求

1、强化所有指令的练习。

2、掌握多把刀加工复杂零件的编程方法。

3、掌握精确控制尺寸的方法。

4、强化综合编程加工的能力。

5、讲究安全,文明生产。

二、相关工艺知识及考核安排(理论部分,1课时)

三、综合考核加工

1、加工练习上图工件。

2、加工步骤:

编写程序、输入程序、检验程序、对刀、自动运行加工

四、工量具准备。

1、工件

2、刀具:

45、90、切断刀各一把

3、量具:

0-25、25-50千分尺各一把、游标卡尺一把

五、考核标准。

根据加工零件的尺寸精度及表面粗糙度进行考核(评分标准略)。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 数控车床 MicrosoftWord 文档 技术

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx