低温焊锡研究1.docx

低温焊锡研究1.docx

- 文档编号:8996583

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:19

- 大小:110.78KB

低温焊锡研究1.docx

《低温焊锡研究1.docx》由会员分享,可在线阅读,更多相关《低温焊锡研究1.docx(19页珍藏版)》请在冰豆网上搜索。

低温焊锡研究1

Low-TemperatureSolders

产品的表面封装处理低温焊接,在非严酷的温度条件下,从技术上来说是可行的。

作为通用解决方案,单一合金不太适合。

byZequnMei,HelenA.Holder,andHubertA.VanderPlas

低温焊接已是HP电子组装发展中心的研究课题。

此课题包括热冲击下降,分级焊,和消除铅的可能性。

热冲击下降:

如果最大暴露温度降低,温度效应带来的损害也随之减少。

在回流焊中,降低温度可以减少对元件的损害。

目前,回流焊的最高温度为210︒C到230︒C。

这个温度足够产生“爆米花”现象,也就是空气和水气在IC塑料壳里,当受热时,它们会膨胀,造成元件外壳的破裂的现象。

“爆米花”现象的危害是直接和可监测的,但是其他的热感应损害会导致长期的问题,诸如印刷电路板的变形和IC的损害。

这些损害在较低的峰值温度下也会产生。

分级焊:

低熔点使得在单一电路板上进行多级回流处理成为现实。

例如,常规的可以耐高温的元件可以按正常回流焊程序焊在电路板上,然后用另一种回流焊程序把低温元件补焊在电路板上。

正因为分级焊接可以批量处理,所以比起手工焊接,可以花很少时间,而且焊接也更一致。

也不用也不需要不同的设备和特殊处理。

消除铅的可能性。

现在很多低温焊锡可以无铅。

低熔点合金的选择

低于183︒C高于50︒C的熔点我们称之为焊锡的低温熔点。

大多数符合这一要求的合金都是由以下四种成份组成:

Sn(tin),Pb(lead),Bi(bismuth)和In(Indium)。

镉有毒,不在考虑范围之类。

由上述四种成份组成的合金的熔点范围在50︒C至183︒C。

市面上可见的低温熔点焊锡列于Table1.数字表示该元素在合金中的重量百分比。

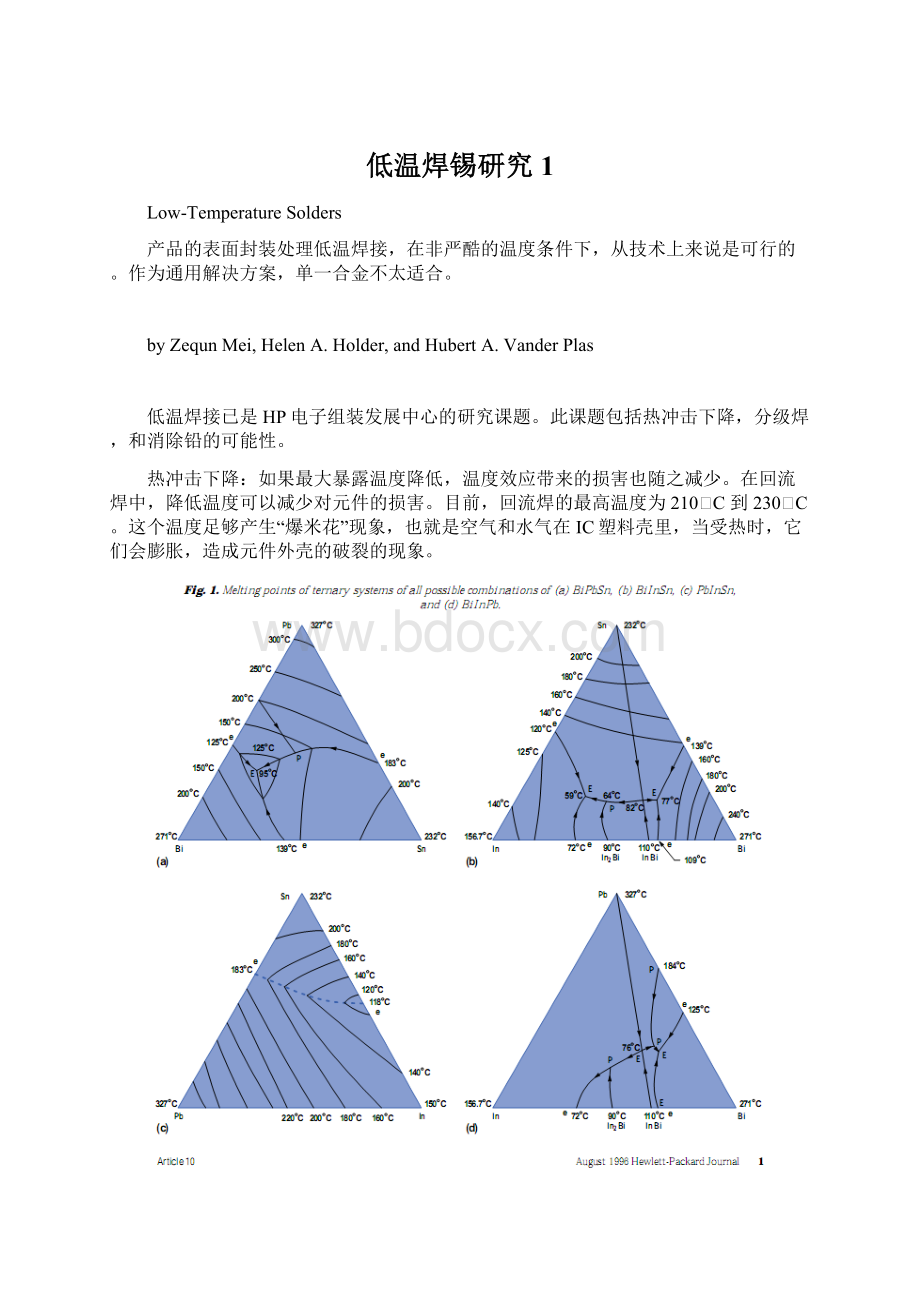

为了更好地理解合金成份和他们熔点温度关系,我们可以用熔点温度的三角图来加以说明。

这种图用三角形表示三种元素的化学成分。

物理特性,如熔点温度,标示在三角形上,Fig.1.表示合金的组成成份的各种排列(BiPbSn,BiInSn,InPbSn,andBiInPb)与熔点在三元系统图中的关系

这些图所示的是液相温度。

一种典型的合金熔点不是在一个点上,而是在一个范围内。

当合金是固体时,固相温度是最高的温度。

而合金是液体时,液相温度是最低温度。

而温度处于固相和液相之间时,合金是固体和液体的混合体。

在图表(Table1)中没有显示固相温度,然而在图表中标有“e“或者“E”,它表示低共熔点合金,也就是液相和固相温度相同。

低共熔点合金或液相和固相温度稍有点差别的合金应用方法差不多,因为它们在一个温度范围内镕化和固化都非常快。

并不是所有的在三角系统中表明的成分的低温熔点合金都适合焊接。

为了表明哪种最适合,请看表1(Table1)

.可浸润性/扩散(Wettability).一种金属如果能在表面形成一种良好的合金属,它就具有表面可浸润性。

在焊接中浸润性是很重要的,因为它保证了焊接点不会从焊接界面脱开。

任何新的低温合金都必须能够在普通的母材上形成扩散(例如铜,锡铅,以及镍镀钯或者金)。

.可靠性。

低温熔点合金应该可靠,所以我们衡量一种合金的焊接点是否可靠的性能有以下方面:

切变强度(Shear),蠕变强度(Creep),等温抗疲劳强度(isothermalfatigueresistance),热疲劳强度(thermalfatigueresistance)。

.长期稳定性。

随着时间的流逝,因为微结构变化,晶粒生长和再结晶便使得低温焊点的机械性能会发生变化,因此,我们要确保这些变化是缓慢和稳定的,不能使焊点的机械性能达到不能接受的程度。

.实用性。

合金在量产时应该价廉且可以大量采购得到,也能做成焊锡膏,而且要有相应的助焊剂可以配合使用。

比现在使用的合金要低毒。

为了开始我们对合金的选择和评价,我们在文献中找到了能满足要求的低温熔点合金。

这些合金可以选来进一步评估:

.43Sn43Pb14Bi.固相温度:

144︒C液相温度:

163︒C,比配方63Sn37Pb低20︒C,但机械性能差不多。

.58Bi42Sn.是共熔合金,熔点温度是139︒C.无铅,而且牢固,但易碎。

而且它的抗疲劳强度也是个问题。

.40Sn40In20Pb.固相温度:

121︒C液相温度:

130︒C.比较软且有延展性。

没有易碎的问题当焊厚的金的表面时,例如锡铅,因为铟含量高。

但是价格过高。

这三种配方被选出来,是因为能得到关于它们的大量资料。

因为低温合金的技术资料比较有限和不确定性,我们做了一系列试验根据下列所选的标准:

TableI

低熔点合金

化学成分

液相温度

(︒C)

固相温度

(︒C)

化学成分

液相温度

(︒C)

固相温度

(︒C)

49Bi21In18Pb12Sn

58

58

34Pb34Sn32Bi

133

96

51In32.5Bi16.5Sn

60

60

56.84Bi41.16Sn2Pb

133

128

49Bi18Pb18In15Sn

69

58

38.41Bi30.77Pb30.77Sn0.05Ag

135

96

66.3In33.7Bi

72

72

57.42Bi41.58Sn1Pb

135

135

57Bi26In17Sn

79

79

36Bi32Pb31Sn1Ag

136

95

54.02Bi29.68In16.3Sn

81

81

55.1Bi39.9Sn5Pb

136

121

51.45Bi31.35Pb15.2Sn2In

93

87

36.5Bi31.75Pb31.75Sn

137

95

52Bi31.7Pb15.3Sn1In

94

90

43Pb28.5Bi28.5Sn

137

96

52.5Bi32Pb15.5Sn

95

95

58Bi42Sn

138

138

52Bi32Pb16Sn

95.5

95

38.4Pb30.8Bi30.8Sn

139

96

52Bi30Pb18Sn

96

96

33.33Bi33.34Pb33.33Sn

143

96

50Bi31Pb19Sn

99

93

97In3Ag

143

143

50Bi28Pb22Sn

100

100

58Sn42In

145

118

46Bi34Sn20Pb

100

100

80In15Pb5Ag

149

142

50Bi25Pb25Sn

115

95

99.3In0.7Ga

150

150

56Bi22Pb22Sn

104

95

95In5Bi

150

125

50Bi30Pb20Sn

104

95

42Pb37Sn21Bi

152

120

52.2Bi37.8Pb10Sn

105

98

99.4In0.6Ga

152

152

45Bi35Pb20Sn

107

96

99.6In0.4Ga

153

153

46Bi34Pb20Sn

108

95

99.5In0.5Ga

154

154

54.5Bi39.5Pb6Sn

108

108

100In

156.7

156.7

67Bi33In

109

109

54.55Pb45.45Bi

160

122

51.6Bi41.4Pb7Sn

112

98

70Sn18Pb12In

162

162

52.98Bi42.49Pb4.53Sn

117

103

48Sn36Pb16Bi

162

140

52In48Sn

118

118

43Pb43Sn14Bi

163

144

53.75Bi43.1Pb3.15Sn

119

108

50Sn40Pb10Bi

167

120

55Bi44Pb1Sn

120

117

51.5Pb27Sn21.5Bi

170

131

55Bi44Pb1In

121

120

60Sn40Bi

170

138

55.5Bi44.5Pb

124

124

50Pb27Sn20Bi

173

130

50In50Sn

125

118

70In30Pb

175

165

58Bi42Pb

126

124

47.47Pb39.93Sn12.6Bi

176

146

38Pb37Bi25Sn

127

93

62.5Sn36.1Pb1.4Ag

179

179

51.6Bi37.4Sn6In5Pb

129

95

60Sn25.5Bi14.5Pb

180

96

40In40Sn20Pb

130

121

37.5Pb37.5Sn25In

181

134

52Sn48In

131

118

浸润/扩散(Wetting)和可焊性(Solderability)

对这些合金进行两种测试来验证浸润/扩散(wetting):

延展性和浸润平衡测试(wettingbalance)

延展性

在延展性测试中,一团焊锡膏被放在铜板或测试板上。

然后把测试板加热到超过合金在氮气炉的液相温度的30度。

焊锡膏熔化,当助焊剂一旦活化足够,合金金属氧化表面会发生变化,焊锡会形成小水珠,或帽状。

见下图。

水珠的直径和高度可以测量,然后可以确定焊锡与板之间的接触角度(α)。

这个接触角度或浸润角度,是度量焊锡在表面处理时的湿润的值---这个值越小越好。

Fig.2.α是浸润角度,焊锡合金在铜板通过回流焊形成的

a

Fig.3.浸润角度,取决于焊锡膏的在铜板上,在充氮回流焊接炉的延展性测试。

X轴表示焊锡合金和回流温度。

助焊剂用柱形顶端字母表示。

(WC=水洗,NC=免清洗焊剂,RMA=松香激活).

40

35

30

润湿角s(degrees)

25

20

15

10RMA

5

NC

WCRMA

NC1

NC2

RMA

NC

150toNC

200C

WC

RMA

RMA

WC

RMANC1

NC2

0

63Sn37Pb

150Cto220C

43Sn43Pb14Bi

150Cto190C

58Bi42Sn

135Cto170C

40Sn40In20Pb

130Cto170C

影响延展性的因素有助焊剂的活性,熔化合金的表面张力和合金与母材金属表面的合金结合力。

当要诠释延展性的测试结果时,上面三因素都要考虑。

∙Fig.3表明润湿角测试结果。

63Sn37Pb和43Sn43Pb14Bi润湿性比较好,且可用相近的焊剂。

58Bi42Sn和40Sn40In20Pb合金在铜表面的润湿角小于90度,但相比前两个不太好,约两倍或3倍,在相同的助焊剂下。

在所有使用免清洗焊剂情况下,40Sn40In20Pb合金的润湿性不好,这可能与铟和铋氧化物比锡铅氧化物比较难去除有关。

而且它的表面张力比PbSn低。

另外一个因素是,现在的用的助焊剂都是为63Sn37Pb合金而开发的,要在150度时活化,因此,他们或许并不适合低温合金的焊接。

因为大部分的低温焊锡的熔点在150度以下。

浸润平衡测试可用来寻找合适的低温合金焊接的助焊剂,这个测试的结果可以参考附件13。

可靠性和长期稳定性

在我们能够建议任一合金替代锡铅焊锡之前,我们需要更好地理解合金的机械性能和优劣势评估,我们需要批量测试来评估合金,这些测试集中在:

剪切力(shear),蠕变(creep),等温疲劳(isothermalfatigue),和热疲劳(thermalfatigue)。

剪切力。

焊点会产生剪切是因为热膨胀系数不匹配。

为了弄清不同合金的焊点的剪切,我们用Fig.4样本来说明。

这些样本有九个焊点,并夹在两个铜板间,两者间距分别为0.050,0.080,0.010英寸。

当这个末端在测试机器里用不同的温度和应变速率时进行拉动,可以测得焊点的应力。

标绘出所测量的最大应力与相对的应变速率,我们就得到了不同合金的相应的剪切强度,并用它们和锡铅进行对比。

测试在三种温度(25C,65C,and110C)和三种应变速率下(10-2,10-3和10-4每秒)进行。

Fig.5所示是低温熔点和一些高温熔点焊锡的切变强度。

从数据图表我们可知,在25C,相同的应变速率情况下,58Bi42Sn合金是第二强的,仅次于高温熔点无铅合金。

43Sn43Pb14Bi和63Sn37Pb有相同的强度。

40Sn40In20Pb最软。

当温度到110度时,低温焊锡变得比较软,但是高温焊锡相应地还是比较强。

蠕变

如果加一个恒定负载到一种材料上,这种材料且处于温度渐升的情况下,随着时间的过去,材料会变形或成流体。

这种与时间相关的变形称之为蠕变。

因为蠕变是焊锡的一个主要的形变机理,所以了解一种新的合金的蠕变抗力是多少很重要。

Fig.4.切变和蠕变测试样本

9SolderJoints

0.050by0.080by0.007inch

CuPlates

Fig.5.低温焊锡和几种高温焊锡的剪切力测试结果(a)室温,(b)65ºC(c)110ºC

10–2

10–3

StrainRate(mm/mm/s)

10–4

63Sn37Pb

63Sn37Pb/10%In

43Sn43Pb14Bi

40Sn40In20Pb

58Bi42Sn

99Sn1Cu

96.5Sn3.5Ag

90Sn7Bi2Ag1Cu

(a)

10–5

0.11

10

ShearStress(MPa)

100

10–2

10–3

StrainRate(mm/mm/s)

10–4

63Sn37Pb

63Sn37Pb/10%In

43Sn43Pb14Bi

40Sn40In20Pb

58Bi42Sn

99Sn1Cu

96.5Sn3.5Ag

90Sn7Bi2Ag1Cu

(b)

10–5

0.1110100

ShearStress(MPa)

10–2

StrainRate(mm/mm/s)

10–3

63Sn37Pb

63Sn37Pb/10%In

43Sn43Pb14Bi

40Sn40In20Pb

58Bi42Sn

99Sn1Cu

96.5Sn3.5Ag

90Sn7Bi2Ag1Cu

(c)

10–4

0.1110100

ShearStress(MPa)

Fig.6剪切力作用下的稳态蠕变率(应变率)在20ºC,65ºC和90ºC下的变化(a)63Sn37Pb低温焊锡,(b)58Bi42Sn,(c)40Sn40In20Pb,和(d)43Sn43Pb14Bi.

10–2

10–3

StrainRate(mm/mm/s)

10–4

10–5

10–6

10–7

10–2

10–3

StrainRate(mm/mm/s)

10–4

10–5

10–6

10–7

(a)

10–8

0.1110100

ShearStress(MPa)

(b)

10–8

0.1110100

ShearStress(MPa)

10–2

10–3

StrainRate(mm/mm/s)

10–4

10–5

10–6

10–7

10–2

10–3

10–4

10–5

StrainRate(mm/mm/s)

10–6

10–7

(c)

10–8

0.1110100

ShearStress(MPa)

90C65C20C

(d)

10–8

0.1110100

ShearStress(MPa)

剪切测试中所用的这种标本也应用于蠕变测试。

作为剪切力特性之一的蠕变率在25ºC,65ºC,and90ºC的变化在图6中已经标注。

数据符合标准蠕变(多恩)方程式

dΥ/dt=Atne-ΔH/RT

其中Υ表示剪应变或蠕变,A表示料料常量,t表示剪应力,n表示经验常量,通常介于3-7之间,H表示活化能,R表示气体常数,T表示绝对温度(K)。

推论出来的多恩方程式参数见表II。

TableII

CreepEquationParametersforThreeSolder

Alloys

三种焊锡合金的蠕变方程式参数

H

合金An

(kcal/mole)

40Sn40In20Pb4.0488X1042.9822.00

58Bi42Sn5.5403X10—74.0516.85

43Sn43Pb14Bi0.115522.9417.05

低温焊锡的断裂应变也由蠕变测试决定。

其他低温焊锡和63Sn37Pb相比较,在同样的应力下,58Bi42Sn表现出最慢的蠕变率和最少的断裂应变,而40In40Sn20Pb则表现出最快的蠕变率和最大的断裂

Fig.7.等温剪切疲劳测试结果

循环应变CyclicStrain(Total)(mm/mm)

10

1

0.1

Triangle:

63Sn37Pb

Square:

58Bi42Sn

Solid:

75COpen:

25C

0.01

0.11101001000

疲劳寿命FatigueLife(Cycles)

10,000

等温疲劳。

当材料经受小量的重复性负载,最后会导致断裂。

这个逐渐断裂的过程就称为疲劳。

焊锡点上的负载是因为热膨胀系数不匹配。

由于运作过程中的温度偏差导致这种负载是循环的。

等热应变循环可以用来快速模拟焊接点暴露以表明不同的焊锡合金相对的疲劳寿命。

它们之间有一种关系,叫Coffin-Manson定律,用于评估材料疲劳寿命的方法之一。

疲劳寿命的定义:

在特定的导致材料衰退的蠕变下的循环次数。

低温焊锡的Coffin-Manson关系是在25C和75C的温度下测定的。

58Bi42Sn和63Sn37Pb的数据如图7所示。

在同等循环蠕变中,58Bi42Sn的等热疲劳寿命比63Sn37Pb短。

热疲劳。

虽然等热疲劳可以用来评估疲劳寿命,但我们也做实际的热循环来验证在温度循环的情况下焊接点是如何变化的。

在我们的热疲劳测试中,设计了一种新的测试工具(见图8)。

五个瓷盘,每个都是1/16英寸厚,面积分别是4,2,1,1/2和1/4平方英寸,把它们焊接在一块1/8英寸厚的FR-4底板上。

每个焊锡点为0.010英寸厚,直径为0.050英寸,围成一个圆环,这些焊接点夹在每个瓷盘与FR-4板之间。

在温控箱里温度循环的环境下分别测试焊锡点的电导通性。

我们用了两组温度范围,一组是25C到75C,另外一组是—20C到110C.

—20C到110C的结果如图9所示。

由于测试正在进行中,图中仅标注失效的焊锡点的疲劳数据。

63Sn37Pb比58Bi42Sn持久,它的循环次数与43Sn43Pb14Bi相差无几,40Sn40In20Pb焊锡点疲劳寿命最长。

实用性

为了验证这些合金的实际应用,我们做了一个模型。

40Sn40In20Pb很贵,不适合批量生产,所以我们不把它列入模型实验中。

58Bi42Sn较43Sn43Pb14Bi难焊接(43Sn43Pb14Bi的熔点低,氧化物难清除),所以我们决定测试这两种合金的最坏情况,并且用58Bi42Sn来焊接。

58Bi42Sn合金用水溶性RMA助焊剂熔化化成锡糊,之所以用这种焊剂是因为它不像一般的免清洗焊剂,它在低炉温下与BiSn一起,会很活跃。

我们为做这个模型所选用的装置由很多元件构成,包括0.025英寸螺纹元件。

Fig.8.热疲劳测试的工具

Fig.9.—20︒C---110︒C热疲劳测试。

数据只显示在写作本文时已失效的

1400

1200

FatigueLife(Cycles)

1000

800

600

400

200

0

Jointson:

4-inchPackages

2-inchPackages

1-inchPackages

0.5-inchPackages

0.25-inchPackages

63SnPb58BiSn43Sn43PbBi40Sn40InPb

底板用两种镀层方法:

有机涂层铜板法(OCC)和热风覆锡可除(HASL)。

这些涂层使铜焊盘在回流焊接之前不至于被氧化。

在OCC中,铜焊盘被一层薄薄的聚合物覆盖防止内部铜材被氧化,来保持覆铜表面的可焊性。

但在进行回流焊锡工艺,这种聚合物会被燃尽,以使铜材表面和焊剂金属粘合。

HASL或者HAL(热空气均匀法)也可以实现这种保护,但用的是薄薄的一层PbSn焊剂,这种焊剂已经用气刀吹成非常容易去除的地步。

整个组装过程和63Sn37Pb一样,只是采用了不同的回焊曲线。

低温曲线在130C时有一个4分钟的预热期,在138C和175C之间有一个1.5分钟的高峰期(高于合金熔点的0度到39度)

一共用了二十个完好无缺的底板。

所有的底板都通过了特性测试和反相式随机频率振动(6g,45分钟),还有底板环境压力测试(BEST-负45C到100C热循环,1小时/每循环,全程功能监控)

Pb污染的表面上58Bi42S的失效

在模型板的热循环中,我们观察到Pb污染的表面上BiSn焊剂的热疲劳失效机制。

经受了500次BEST热循环之后,模型底板上的一些元件会失效。

用63Sn37Pb焊接的底板经受900次热循环之后也失效了。

图10为58Bi42Sn焊接点在BEST之前和之后的变化俯视图。

在BEST之前,焊接点表面很光滑。

在BEST之后,介于OCC板和有Ni-Pd涂层的元件之间的焊接点仍然光滑,但HAL板之间或有PbSn涂层的部件之间的焊接点就变得很粗糙了。

这种粗糙度与焊接点的横截面异常晶粒生长是相对应的,如图11所示。

这种加速的晶粒生长和相结块的原因是,在回流焊接中,原件引线中和焊盘上的HAL涂层中的Pb已经溶于BiSn焊接点,形成52Bi32Pb16Sn,BiPbSn系统中的三元共晶体相(如图1a中点E所示),熔点为95C。

测试中每个热循环温度都达到100C,颗粒边界的相就会变成液体,为微粒运输提供了通道。

虽然底板或原件引线上的Pb只有极少一部分会熔于BiSn焊接点,但是一小部分的三元共晶体在到达100C的热循环过程中就会毁坏机械性能。

焊接点原本具有细致的(形成的)微观结构,变成由微量的BiPbSn聚合在一起的大

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 低温 焊锡 研究

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx