液压试验报告.docx

液压试验报告.docx

- 文档编号:892649

- 上传时间:2022-10-13

- 格式:DOCX

- 页数:19

- 大小:894.49KB

液压试验报告.docx

《液压试验报告.docx》由会员分享,可在线阅读,更多相关《液压试验报告.docx(19页珍藏版)》请在冰豆网上搜索。

液压试验报告

实验一液压泵的特性试验

在液压系统中,每一个液压元件的性能都直接影响液压系统的工作和可靠性。

因此,对生产出的每一个元件都必须根据国家规定的技术性能指标进行试验,以保证其质量。

液压泵是主要的液压元件之一,因此我们安排了此项试验。

一.试验目的

了解液压泵的主要性能和小功率液压泵的测试方法。

二.实验内容

测试一种液压泵(齿轮泵或叶片泵)的下列特性:

1.液压泵的压力脉动值;

2.液压泵的流量—压力特性;

3.液压泵的容积效率—压力特性;

4.液压泵的总效率—压力特性。

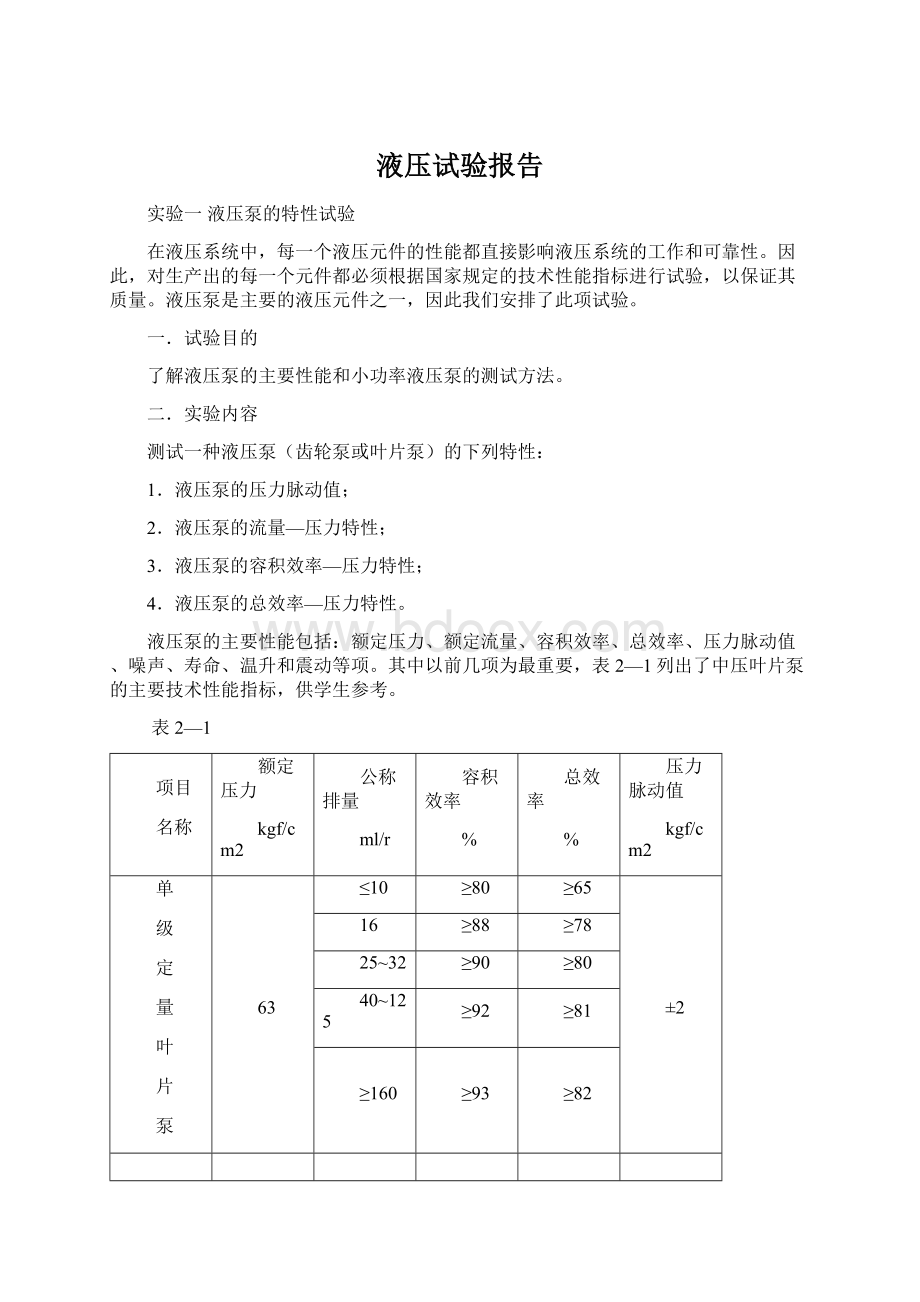

液压泵的主要性能包括:

额定压力、额定流量、容积效率、总效率、压力脉动值、噪声、寿命、温升和震动等项。

其中以前几项为最重要,表2—1列出了中压叶片泵的主要技术性能指标,供学生参考。

表2—1

项目

名称

额定压力

kgf/cm2

公称排量

ml/r

容积效率

%

总效率

%

压力脉动值

kgf/cm2

单

级

定

量

叶

片

泵

63

≤10

≥80

≥65

±2

16

≥88

≥78

25~32

≥90

≥80

40~125

≥92

≥81

≥160

≥93

≥82

表中技术性能指标是在油液粘度为17~23cSt时测得的,相当于采用0号液压油或20号机械油,温度为50℃时的粘度。

因此用上述油液实验时,油温控制在50℃±5℃的范围内才准确。

三.实验方法

图2—11为QCS003B型液压实验台测试液压泵的液压系统原理图。

图中8为被试泵,它的进油口装有线隙式滤油器22,出油口并联有溢流阀9和压力表P6。

被试泵输出的油液经节流阀10和椭圆齿轮流量计20流回油箱。

用节流阀10对被试泵加载。

1.液压泵的压力脉动值

把被试泵的压力调到额定压力,观察记录其脉动值,看是否超过规定值。

测量时压力表P6不能加接阻尼器。

2.液压泵的流量—压力特性

通过测定被试泵在不同工作压力下的实际流量,得出它的流量—压力特性曲线Q=f(p)。

调节节流阀10即得到被试泵的不同压力,可通过压力表P6观测。

不同压力下的流量用椭圆齿轮流量计和秒表确定。

压力调节范围从零开始(此时对应的流量为空载流量)到被试泵额定压力的1.1倍为宜。

3.液压泵的容积效率—压力特性

容积效率=

在实际生产中,泵的理论流量一般不用液压泵设计时的几何参数和运动参数计算,通过以空载流量代替理论流量。

容积效率=

即η

=

4.液压泵总效率—压力特性

总效率=

即ηp=

N

=

(KW)

式中p——泵的工作压力;

Q——泵的实际流量。

N

=

(KW)

式中Mp——泵的实际输入扭矩;

n——泵的转速。

液压泵的输入功率用电功率表19测出。

功率表指出的数值N

为电动机的输入功率。

再根据该电动机的效率曲线,查出功率为N

时的电动机效率η

,则N

=N

.η

液压泵的总效率

ηp=

液压泵的输入功率用扭矩仪测出。

速度用转速表测出,则N

=2π

n。

液压泵的总效率

ηp=1.59

四.实验步骤

1.将电磁阀12的控制旋钮置于“0”位,使电磁阀12处于中位,电磁阀11的控制旋钮置于“0”位,阀11断电处于下位,全部打开节流阀10和溢流阀9,接通电源,让被试泵8空载运转几分钟,排除系统内的空气。

2.关闭节流阀10,慢慢关小溢流阀9,将压力p调至70kgf/cm2,然后用锁母将溢流阀9锁住。

3.逐渐开大节流阀10的通流截面,使系统压力p降至泵的额定压力——63kgf/cm2,观测被试泵的压力脉动值(做两次)。

4.全部打开节流阀10,使被试泵的压力为零(或接近零),测出此时的流量,此即为空载流量。

再逐渐关小节流阀10的通流截面,作为泵的不同负载,对应测出压力p、流量Q和电动机的输入功率(或泵的输入扭矩与转速)。

注意,节流阀每次调节后,须运转一、两分钟后,再测有关数据。

压力p——从压力表P6上直接读数。

流量Q——用秒表测量椭圆齿轮流量计指针旋转一周所需时间,根据公式Q=

求出流量Q。

电动机的输入功率N

——从功率表19上直接读数(电动机效率曲线由实验室给出)。

将上述所测数据记入试验记录表(见表2-2)。

五.实验记录与要求

1.填写液压泵技术性能指标;

型号规格

额定转速

额定压力

额定流量

理论流量

油液牌号

油液重度

2.绘制液压泵工作特性曲线;用方格纸绘制Q—p、η

—p和ηp—p三条曲线。

3.填写试验记录表(见表2-2);

表2-2

数据序号

测算内容

一

二

三

四

五

六

七

八

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

被试泵的压力p(kgf/cm2)

2

泵输出油液容积的变化量ΔV(l)

对应ΔV所需时间t(s)

泵的流量Q=

×60(l/min)

3

电动机的输入功率N

(kW)

对应于N

的电动机效率η

(%)

泵的输入功率N

=N

.η

(kW)

4

泵的容积效率η

(%)

5

泵的总效率ηp(%)

注:

被试泵的压力p可在0—70kgf/cm2范围内,间隔10kgf/cm2取点。

每次建议测两次。

4.分析实验结果。

六.思考题

1.液压泵的工作压力大于额定压力时能否使用?

为什么?

2.从ηp—p曲线中得到什么启发?

(从泵的合理使用方面考虑)。

3.在液压泵特性试验液压系统中,溢流阀9起什么作用?

4.节流阀10为什么能够对被试泵加载?

(可用流量公式Q=Kα

进行分析)。

实验二节流调速性能实验

在各种机械设备的液压系统中,调速回路占有重要的地位,尤其对于运动速度要求较高的机械设备,调速回路往往起这决定性的作用。

在调速回路中节流调速回路结构简单,成本低廉,使用维护方便,是液压传动中一种主要的调速方法。

一.实验目的

1.分析、比较采用节流阀的进油节流调速回路中,节流阀具有不同流通面积时的速度负载特性;

2.分析、比较采用节流阀的进、回、旁三种调速回路的速度负载特性;

3.分析、比较节流阀、调速阀的调速性能。

二.实验内容

1.测试采用节流阀的进油路节流调速回路的速度负载特性;

2.测试采用节流阀的回油路节流调速回路的速度负载特性;

3.测试采用节流阀的旁油路节流调速回路的速度负载特性;

4.测试采用调速阀的进油路节流调速回路的速度负载特性;

节流调速回路由定量泵、流量阀、溢流阀和执行元件等组成。

通过改变流量阀的通流面积,调节流入或流出执行元件的流量,以调节其速度。

节流调速回路按其流量阀类型或安放位置的不同,组成上述四种调速回路,其调速性能有所不同。

三.实验方法

图2-12为QCS003B型液压实验台节流调速回路性能试验的液压系统原理图。

该液压系统由两个回路组成。

图2-12的左半部是调速回路,右半部是加载回路。

在加载回路中,当压力油进入加载液压缸18右腔时,由于加载液压缸活塞杆与调速回路液压缸17(以后简称工作液压缸)的活塞杆将处于同心位置直接对顶,而且它们的缸筒都固定在工作台上,因此工作液压缸的活塞杆受到一个向左的作用力(负载FL),调节溢流阀9可以改变FL的大小。

在调速回路中,工作液压缸17的活塞杆的工作速度v与节流阀的通流面积α、溢流阀调定压力p1(泵1的供油压力)及负载FL有关。

而在一次工作过程中,α和p1都预先调定不再变化,此时活塞杆运动速度v只与负载FL有关。

v与FL之间的关系,称为节流调速回路的速度负载特性。

α和p1确定之后,改变负载FL的大小,同时测出相应的工作液压缸活塞杆速度v,就可测得一条速度负载特性曲线。

四.实验步骤

1.采用节流阀的进油路节流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——全部关闭节流阀10和全部打开溢流阀9,启动液压泵8,慢慢拧紧溢流阀9的旋钮(使回路中压力p6小于5kgf/cm2)。

转换电磁阀12的控制按钮,使电磁阀12左、右切换,加载液压缸18的活塞往复动作两、三次,以排除空气。

然后使活塞杆处于退回位置。

调速回路的调整——全部关闭节流阀5、7和调速阀4,并全部打开节流阀6和溢流阀2,启动液压泵1,慢慢扭紧溢流阀2,使回路中工作压力p1处于5kgf/cm2。

将电磁阀3的控制按钮置于“左”位,使电磁阀3处于左位工作。

再慢慢调节进油节流阀5的通流面积,使工作液压缸17的活塞运动速度适中(40-60mm/s)。

左右转换电磁阀3的控制按钮,使活塞往复运动几次,检查回路工作是否正常,并排除空气。

(2)按拟订好的实验方案,调节液压泵1的供油压力p1和本回路流量控制阀(进油节流阀5)的通流面积α,使工作液压缸活塞杆退回,加载液压缸活塞杆向前伸出,两活塞杆对顶。

(3)逐次用溢流阀9调节加载液压缸的工作压力p7,分别测出工作液压缸的活塞运动速度v。

负载应加到工作液压缸活塞不运动为止。

(4)调节p1和α,重复

(2)步骤。

(5)重复(3)步骤。

工作液压缸活塞的运动速度v——用钢板尺测量行程L,用微动行程开关发讯,电秒表记时,或用秒表直接测量时间t。

v=

(mm/s)

负载FL=p7×A1

式中p7——负载液压缸18工作腔的压力;

A1——负载液压缸无杆腔的有效面积。

将上述所测数据记入实验记录表格2-3。

2.采用节流阀的回油路节流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——调节溢流阀9,使p6小于5kgf/cm2,通过电磁阀12的切换,使活塞处于退回位置.

调速回路的调整——将电磁阀3的控制旋钮置于“0”位,电磁阀3处于中位.全部打开节流阀5和关闭节流阀6.再使电磁阀3处于左位,慢慢调节回油节流阀6的通流面积α,使工作液压缸的活塞运动速度适中.

(2)、(3)步骤同1.

3.采用节流阀的旁油路接流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——同2

(1)中的相应部分。

调速回路的调整——使电磁换向阀3处于中位,全面打开节流阀6.然后使电磁阀3处于左位,慢慢调节旁路节流阀7的通流面积α,使工作液压缸的活塞运动速度适中.

(2)同1

(2)步骤.

(3)同1(3)步骤.

4.采用调速阀的进油路节流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——同2

(1)中的相应部分.

调速回路的调整——使电磁阀3处于中位,全部关闭节流阀5、7.再使电磁阀3处于左位,慢慢调节调速阀4的通流面积,使工作液压缸的活塞运动速度适中.

(2)同1

(2)步骤.

(3)同1(3)步骤.

为便于对比上述四种调速回路的试验结果,在调节2、3、4项的各参数时,应与1中的中等通流面积时相应的参数一致.

现列出一些参数的具体数值,供学生参考:

液压泵1的供油压力p1可拟定在30—40kgf/cm2之间;负载压力p7可拟定在5—35kgf/cm2之间(p1要大于p7的最大

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 液压 试验报告

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整版)固定资产盘点表.xls

(完整版)固定资产盘点表.xls