反渗透膜的安装及运行.docx

反渗透膜的安装及运行.docx

- 文档编号:8864773

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:18

- 大小:25.16KB

反渗透膜的安装及运行.docx

《反渗透膜的安装及运行.docx》由会员分享,可在线阅读,更多相关《反渗透膜的安装及运行.docx(18页珍藏版)》请在冰豆网上搜索。

反渗透膜的安装及运行

声明:

?

?

本文提及的技术方案均属于海德能公司的专利范围。

除非来自海德能公司的书面保证,海德能公司对于本文提供的信息及本文提供的产品和系统性能没有义务提供担保。

第七章 反渗透膜的安装及运行

7.1膜元件的安装与拆卸

安装膜元件时应遵循以下注意事项。

如不严格遵守这些事项,可能会对膜元件造成不同程度的损伤,并导致膜元件性能下降。

因此在安装膜元件前务必确认以下注意事项,并严防禁止事项。

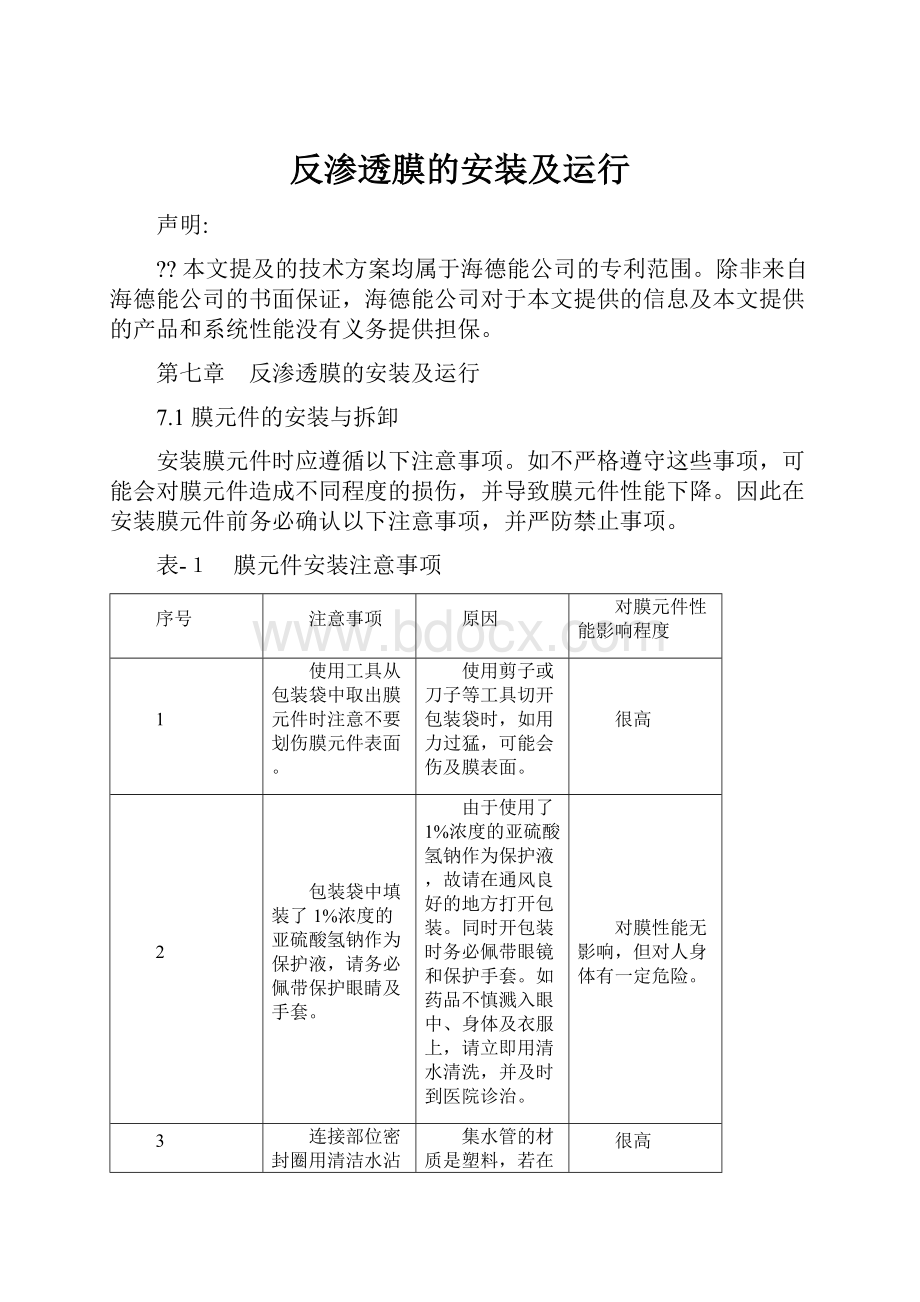

表-1 膜元件安装注意事项

序号

注意事项

原因

对膜元件性能影响程度

1

使用工具从包装袋中取出膜元件时注意不要划伤膜元件表面。

使用剪子或刀子等工具切开包装袋时,如用力过猛,可能会伤及膜表面。

很高

2

包装袋中填装了1%浓度的亚硫酸氢钠作为保护液,请务必佩带保护眼睛及手套。

由于使用了1%浓度的亚硫酸氢钠作为保护液,故请在通风良好的地方打开包装。

同时开包装时务必佩带眼镜和保护手套。

如药品不慎溅入眼中、身体及衣服上,请立即用清水清洗,并及时到医院诊治。

对膜性能无影响,但对人身体有一定危险。

3

连接部位密封圈用清洁水沾湿润滑。

不允许使用任何润滑剂(石油类,润滑脂,凡士林及洗涤剂),汽油类及稀释剂等。

集水管的材质是塑料,若在其上涂用了石油、润滑脂、凡士林、洗涤剂(如白猫牌)、汽油类及稀释剂。

会导致集水管在短时间内裂化。

否则可能会导致膜性能的严重下降。

在向膜壳中安装膜元件时,使用清洁水或水溶性甘油润滑连接部位及密封圈,以便安装。

很高

4

小心拿放膜元件。

禁止乱扔、摔落膜元件。

乱扔、摔落膜元件而对其造成的损伤会对膜元件性能造成影响。

很高

5

禁止使用锤子敲打等野蛮安装行为。

这样会导致膜元件外壳破裂,故严禁用锤子直接敲打膜元件,野蛮安装。

此种情况下,难以保证膜元件性能,请务必留意。

很高

注:

系统运行启动后、由于产水及浓缩水中含有亚硫酸氢钠,在生产饮料、食品及医药用水时,请务必确认产水已经符合使用标准后再使用。

1膜元件的安装

(1)通常膜元件放置在1%浓度的亚硫酸氢钠溶液中保存,运行前首先应用纯水(合格的预处理产水或反渗透产水)充分冲洗。

(2)如图-1所示,膜元件进水侧有一个浓水密封圈,注意密封圈的安装方向是口向进水侧张开。

浓水密封圈的功能是密封膜元件与膜壳之间的间隙,保证进水全部经过膜元件内的通道流动。

进水侧的压力会使浓水密封圈的开口向膜壳内壁紧压密封。

若密封圈的安装方向相反,则密封圈不能密闭,造成一部分进水在膜元件外侧流动,致使膜表面流速降低,导致膜表面的浓差极化现象不能被抑制,从而缩短膜的使用寿命。

(3)8英寸膜元件的连接件和适配器外表面环形凹槽内分别安装了橡胶O型圈;4英寸膜元件的连接件和适配器内表面环形凹槽内分别安装了橡胶O型圈。

首先确认O型圈安装在适配器和连接件指定位置上,安装时需注意O型圈及连接件表面没有划伤或附着物,并注意不要将O型圈扭曲安装。

若连接件发生泄漏,进水就会混入产水中,会导致产水水质下降。

安装在集水管上时,O型圈和集水管的表面用纯水、蒸馏水或亲水性甘油润滑以便于安装。

(4)卸下膜壳两侧端板安装膜元件。

将适配器安装在第一支膜元件浓水侧的集水管上。

然后将膜元件从膜壳进水侧向膜壳的浓水侧缓缓推入膜壳内。

(5)如图-2所示,数支膜元件连续安装时,前一支膜元件完全进入膜壳之前,就要准备下一支膜元件与连接件连接。

同时要注意不要让膜元件与膜壳边缘接触,以防产生擦伤,尽量平行推进。

图-2数支膜元件并列安装图例

图-3安装间隙调整垫片

(6)最后在最后安装的膜元件集水管上安装产品适配器。

最终应确认膜元件与适配器、膜元件及连接件完全紧密连接,然后将浓水侧端板与膜壳连接。

端板的连接方法请参照膜壳生产厂的使用说明书。

(7)完成浓水侧端板的安装后,应再次从进水侧向浓水侧推动膜元件,保证其完全紧密连接,然后再进行进水侧端板的安装,安装进水侧端板时应注意测量端板与适配器之间的间隙,并通过叠加硬质塑料垫片消除存在的间隙(见图-3)。

端板的连接方法请参照膜壳生产厂的使用说明书。

2膜元件的拆卸与保存

(1)拆下膜壳周围连接的管道,卸下膜壳两端端板。

(2)将膜元件从膜壳的进水侧向膜壳的浓水侧推动,在膜壳的浓水侧依次将膜元件一支一支取出。

当膜壳内安装有多支(2-6支)膜元件时,取出膜元件时需要进水侧使用集水管退出棒增加在膜壳内推动的距离。

(禁止使用坚硬的金属棒)。

(3)膜元件的保存方法如表-2所示。

若不严格遵守保存规定,可能会导致膜元件的再使用性能下降。

表-2保存膜元件时的注意事项

序号

注意事项

理由

对性能的影响程度

1

彻底清洁膜元件后,将其密闭浸泡在含有1升1%浓度亚硫酸氢钠溶液的塑料袋中。

若将膜元件在污染状态下保存,或在使用一段时间后停用时使其干燥,都会影响膜元件再次使用时的性能。

高

2

保存在5-35℃室内阴暗处。

保存温度超出5-35℃范围外会导致膜元件再次使用时的性能下降。

高

3

尽量避开5℃以下保存,严禁膜元件结冰。

结冰会导致膜元件内的保护液体积膨胀,膜元件再次使用时的性能可能会下降。

非常高

7.2系统的运行及停止

1初次运行

(1)高压泵前安装保安过滤器

为防止金属屑、异物、沙粒、纤维进入到膜组件内,运行开始前请在高压泵前安装保安过滤器(5mm以下),并确认保安过滤器内的滤芯已经正确安装。

(2)系统运行前管道冲洗

为防止系统运行时装置内残留异物(金属屑、焊接屑、机械油、粘结剂等)进入到膜元件中,在安装膜元件前要充分清洗管道和装置。

通过冲洗,去除管道内残留的金属屑、焊接屑,通过酸洗去除管道内的铁锈,碱洗去除机械油。

一切杂质都被去除后,最后再用清水冲洗装置直至排水呈中性。

建议冲洗后的排水使用SDI滤膜过滤,通过确认过滤后滤膜的表面状况来掌握冲洗效果。

(3)进水的SDI值

合格的预处理水需要去除胶体、有机物、铁、细菌等物质,防止膜表面产生污染,预处理产水通常要求SDI值≤5。

要定期检测SDI值,发现超出正常值后要重新调整预处理的运行。

但是SDI值仅仅是监测污染指标的一个指标,即SDI值是0.45mm孔径膜片的过滤性能数值化表现。

当含有较多0.45mm以下悬浮物质时,即使SDI值在4以下,也会发生反渗透膜表面被污染的现象。

尤其需要注意单支膜元件的回收率过高或膜元件内流速过低都会加速颗粒物质在膜元件表面的沉积。

注1:

推荐单支膜元件回收率≤15%;

注2:

推荐浓水:

产水≥5:

1。

(4)进水的残留余氯

通常要求运行时进水的残留余氯含量≤0.05mg/L。

进水中残留余氯浓度若超过该要求会造成膜元件被氧化而导致脱盐率下降。

若进水中有残留余氯,请用SBS(亚硫酸氢钠)中和。

若残留余氯为1mg/L,对应需要使用1.8-3mg/L的SBS。

(5)进水pH

进水pH若超出以下范围,可能会导致膜元件性能下降。

表-3膜元件的正常运行pH值范围

供给水条件

pH范围

正常运行的进水pH

2-10

(6)进水温度

运行时进水温度应在45℃以下。

若进水温度超过此范围,可能会引起膜元件性能下降。

(7)低溶解度盐类

为防止膜表面难溶盐类结垢,可以调节pH值、进行软化处理或添加阻垢剂等方法解决。

另外可通过计算朗格利尔指数来防止发生碳酸钙结垢现象。

(8)硅酸类、二氧化硅

为防止膜表面二氧化硅结垢,通过预处理去除二氧化硅、调节pH值、调节温度或添加硅分散剂等方法防止在浓水侧出现二氧化硅结垢。

(9)确认好

(1)-(8)注意事项后,开始安装膜元件。

(10)全部开启浓水及产水阀门。

(11)RO装置的冲洗

RO装置进行冲洗时应以低压低流量排出残留在膜元件及膜壳内的空气,进水泵启动后慢慢打开RO装置的进水阀门调节流量。

直至浓水管出口或流量计不再有气泡冒出时将流量逐渐升高,冲洗30分钟左右。

在冲洗过程中需要检查阀门管道是否有泄漏。

浓水及产水全部排出,冲洗过程中不需要添加阻垢剂等药品,如进水中残留余氯则要充分添加SBS。

表-4RO装置低压冲洗运行条件

规格

压力

进水流量

8英寸膜壳

≤0.3bar

7.2-12.0m3/h

4英寸膜壳

≤0.3bar

1.8-2.5m3/h

当进水泵的大小不能达到上述运行要求时,应尽量采用低压高流量的方式进行冲洗,清洗中浓水侧及产水侧的阀门不能全部关闭,如果关闭产水侧的阀门则会造成膜元件的破裂。

(12)高压泵启动前,通过调节高压泵出口的阀门开度,防止瞬间的高流量和高压力损伤膜元件。

(13)启动高压泵后尽量以均匀地速度开启进水阀门,逐渐提升RO装置的进水压力,使浓水流量达到设计值。

(14)一边调节高压泵出口的RO装置进水阀,一边慢慢关闭RO装置浓水阀。

在保持浓水流量的同时,注意产水流量的上升,并逐步调节使回收率达到设计值。

添加阻垢剂等药品的计量泵要在关闭浓水阀的同时开启,确认添加药品的添加量并测定进水pH值。

(15)RO装置连续稳定运行一小时后,测定产水电导并进行水质分析,将合格的RO装置产水引入产水箱内,并记录RO装置的初始运行数据。

注:

RO装置运行24小时内,禁止使用甲醛与膜元件接触。

2日常系统的启动

除冲洗以外的设备停运后,再次启动时请按以下顺序操作进行。

(1)启动

浓水侧及产水侧阀门全部打开,关闭进水阀门后启动高压泵。

慢慢打开进水阀门,使流量增加到冲洗流量,保持1分钟以排除膜壳内的空气。

(2)运行调整

逐渐调节高压泵出口的RO装置进水阀,一边慢慢关闭RO装置浓水阀。

在保持浓水流量等于设计值的同时,注意产水流量的上升,并逐步调节使回收率达到设计值。

3停止运行

(1)关闭进水泵:

逐渐关闭RO装置的进水阀,直到进水阀全部关闭,停止高压泵。

如果高压泵采用变频控制,则可以采用变频器控制高压泵逐渐减速至停机。

(2)冲洗

确认浓水阀和产水阀全部打开。

启动冲洗进水泵,逐渐打开进水阀门,直至流量达到设定值。

冲洗五分钟,将RO装置内的浓水替换成冲洗水。

海水淡化系统关闭时,建议用RO产水冲洗系统,以便置换系统内的高浓度海水。

不允许系统停运时不冲洗系统,而使高浓度海水停留在RO装置内。

(3)停止运行

进水阀逐渐关闭,全部关闭后停止高压泵的运行。

如设备长时间停止运行时,请参照7.33。

4注意事项

(1)起动及停止

起动及停止时,流量和压力会有一定幅度的变动。

剧烈的流量及压力冲击可能会导致膜元件破裂。

故在起动和停止操作时需要RO装置进水阀缓慢启闭。

(2)进水中的残留余氯

进水中残留余氯会氧化膜元件聚酰胺层,因此需要使用SBS来中和进水中的残留余氯,并将其控制其≤0.05mg/L时设备才能运行。

当进水中存在过渡金属时(如Fe,Mn等),余氯对膜的氧化作用将会加剧。

因此进水中存在过渡族金属时,应确保进水中不含余氯。

(3)产水侧压力(背压)

产水侧压力高于进水侧压力0.5bar以上时,膜片粘接处会受到物理性损伤。

背压发生在反渗透设备阀门开闭的瞬间。

例如,系统停止运行时,在关闭进水泵前关闭产水阀通常会发生背压现象。

充分确认阀的开闭及压力的变动,保证运行过程严禁产水侧背压现象的发生。

产水管道若高于膜壳上部5m以上,系统停止时产水侧落差(0.5bar)会从产水侧施力给进水侧。

即发生产水侧背压现象,导致膜片粘接处撕裂。

因此在管路安装时要注意进水管与产水管的垂直高程差,同时要注意产水管道与膜壳之间的高程差。

7.3运行管理

1预处理系统管理

RO预处理主要目的是去除各种污染物,当RO预处理做得不够完善时,会影响到RO系统的正常运行。

而在每天的运行管理中通过数据记录、计算、分析和对比,及时发现问题也是非常重要的。

监测预处理系统运行的指标是RO进水的浊度、SDI、pH值和电导率等。

若监测指标远远大于日常测定值,则可证明预处理或水源出现异常。

则需要对预处理系统重新调整使其恢复到正常值。

表-5 预处理系统管理

项目

监测数据

故障及采取措施

残留余氯

≥0.05mg/L

导致膜元件被氧化,加入SBS(亚硫酸氢钠)

SDI

≥5

导致膜元件迅速堵塞,调整预处理效果

pH

≥8.5或更高

导致结垢及脱盐率下降,调整加药泵

pH

≤6.0或更低

导致脱盐率下降,调整加药泵

保安过滤器压差

压差急剧上升

导致膜元件迅速堵塞,调整预处理效果

电导率

迅速上升

查明电导率变化原因

表-6 二段RO装置运行日常管理用监测项目

序号

测定项目

记号

单位

有效数字

1

产水流量

Qp

m3/h

小数点后1位

2

浓水流量

Qc

m3/h

小数点后1位

3

第一段压力

P1

Bar

小数点后1位

4

第二段压力

P2

Bar

小数点后1位

5

浓水侧压力

P3

Bar

小数点后1位

6

产水压力

P4

Bar

小数点后1位

7

进水电导

ECf

mm/cm

小数点后1位

8

浓水电导

ECc

mm/cm

小数点后1位

9

产水电导

ECp

mm/cm

小数点后1位

10

进水温度

Tf

℃

小数点后1位

11

进水pH

pHf

-

小数点后1位

12

保安过滤入口压力

PF1

Bar

小数点后1位

13

保安过滤出口压力

PF2

Bar

小数点后1位

表-7两段RO装置运行管理用计算项目

序号

计算项目

代号

单位

1

系统压差

△P

bar

2

第一段压差

△P1

bar

3

第二段压差

△P2

bar

4

保安过滤器压差

△Ppr

bar

5

进水平均压力

Pav

bar

6

回收率

R

%

7

浓缩因子

ConF

-

8

平均进水浓度

ECfav

mm/cm

9

平均进水渗透压

FOPav

bar

10

平均产水渗透压

POPav

bar

11

净驱动压力

Pn

bar

12

系统透盐率

SPP

%

13

系统脱盐率

SPR

%

14

系统平均设计通量

SFX

gfd

15

温度校正因子

TCF

-

16

标准化脱盐率

SSPn

%@25℃

17

标准化产水量

QSPn

m3/h@25℃

18

标准化压力差

△Pn

bar

19

特性水通量

WTCn

LMH/bar

20

特性盐通量

STCn

m/s

1)压差

系统压差计算公式:

△P=P1-P3

第一段压差计算公式:

△P1=P1-P2

第二段压差计算公式:

△P2=P2-P3

保安过滤器压差计算公式:

△Ppr=PF1-PF2

2)进水平均压力

系统平均进水压力计算公式:

Pav=(P1+P3)÷3

3)回收率

回收率计算公式:

R=Qp/(Qp+Qb)×100%

4)浓缩因子

浓缩因子计算公式:

ConF={ln[1÷(1-R)]}÷R

5)平均进水浓度

平均进水浓度计算公式:

ECfav=ECf×ConF

6)平均进水渗透压

平均进水渗透压计算公式:

FOPav=ECfav×11.8×(273+Tf)÷(298×1000)

7)平均产水渗透压

平均产水渗透压计算公式:

POP=ECp×11.8×(273+Tf)÷(298×1000)

8)净驱动压力

净驱动压力计算公式:

NDP=P1-(0.5×△P)?

P4-FOPav+POP

9)系统透盐率

系统透盐率的计算公式:

SPP=Cp÷Cfav×100%

10)系统脱盐率

系统脱盐率的计算公式:

SPR=1?

SPP

11)系统平均设计通量

系统平均设计通量计算公式:

SFX=1440×Qp÷(EPV×V×EMAe)

SFX系统平均设计水通量(gfd)

EPV每只膜壳内的膜元件数量

V膜壳数量

EMAe每只膜元件的膜面积(ft2)

12)温度校正系数

温度校正系数:

TCF=EXP{Ke×[1/(273+Tf)-(1÷298)]}

Ke对于复合膜来说K=2700

13)标14)准化系统脱盐率

标准化系统脱盐率:

SSPn=SSP×(Qp÷Qpr)×(TCF÷TCFr)

Qpr初始运行时的参考产水流量

TCFr初始运行时的参考温度校正系数

15)标16)准化系统产水流量

标准化系统产水流量计算公式:

QSPn=Qp×NDPr÷NDP×(TCF÷TCFr)

NDPr初始运行时的参考净驱动压力

TCFr初始运行时的参考温度校正系数

17)标18)准化系统压差

标准化系统压差计算公式:

△Pn=△P×(Qpr÷2+Qcr)1.4÷(Qp/2+Qc)1.4

Qpr初始运行时的参考产水流量

Qcr初始运行时的参考浓水流量

19)特性水通量

特性水通量计算公式:

WTCn=0.00000000019025×SFX÷NDP÷TCF

WTCn特性水通量(L/(m2×h×bar),LMH/bar)

20)特性盐通量

特性盐通量计算公式:

STCn=Qpo×ECpo×TCF÷264.17÷60÷(TEMAe×0.0929)÷(ECfav-ECpo)

特性盐通量单位m/s

TEMAe总膜面积=EPV×V×EMAe(ft2)

Qpo产水流量监测值

ECpo产水电导率监测值

(3)膜性能的明显变化

运行参数对膜的性能有影响。

这些影响可能会导致产水量和质量下降。

本节内容将列举正常的影响。

低产水量:

下列运行参数的变化将降低系统中膜的实际产水量:

●进水泵压力不变时进水温度下降;

●用节流阀降低RO进水压力;

●进水泵压力不变时增加产水背压;

●进水TDS(或电导率)增加,这会增加产水通过膜时所必须克服的渗透压;

●系统回收率增加,这会增加系统的平均进水/浓水的TDS,从而增加渗透压;

●膜表面发生污染;

●进水流道网格的污染导致进水-浓水压力降(ΔP)增加,从而降低了元件末端的NDP(净驱动压力)。

产水品质下降:

下列运行参数变化会导致实际产水水质劣化,即产水的TDS和电导率增加:

●进水温度上升时通过调节运行参数保持系统产水量不变;

●系统产水量下降,这会降低膜通量,导致原来稀释透过膜的盐分所需的纯水量减少;

●进水TDS(或电导率)增加,脱盐率不变,但产水盐度随之增加;

●系统回收率增加,这会增加系统的进水/浓水TDS浓度;

●膜面污染;

●O型圈密封损坏;

●膜面损坏(比如受到氯的影响)致使膜的透盐率增加。

使用标准化程序来排除进水的压力、温度和浓度的影响,会更加清楚地分辨膜污染、膜降解和系统问题(比如O型圈损坏)的存在。

标准化数据图表不仅仅显示了在一定时间RO系统运行条件,而且显示了运行的历史资料,这些图表是故障诊断的主要工具。

(4)标准化数据曲线

海德能的(ROdata.xls)标准化程序给出如下标准化数据图表:

标准化透盐率-时间曲线

这个曲线给出了系统从启动之日起的标准化透盐率与系统参考数据的对比。

标准化产水量-时间曲线

该曲线给出了系统从启动之日起的标准化产水量与系统参考数据的对比。

盐迁移系数-时间曲线

盐迁移系数(STC)曲线是膜技术爱好者所关心的。

这个数的重要性是代表了盐透过膜快慢的一个系数。

系数的单位是米/秒。

根据该系数我们可以对不同使用地点的膜进行对比,与具体的运行参数无关。

盐迁移系数受到进水离子组成的影响,比如二价离子增加时,盐迁移系数会较低。

水迁移系数-时间曲线

水迁移系数(WTC)也是膜技术爱好者所关心的。

该系数的主要性在于表达了水通过膜的快慢,单位为米/秒-kPa。

根据该系数我们可以对不同使用地点的膜进行对比,与具体的运行参数无关。

标准化ΔP-时间曲线

该曲线跟踪了从系统启动开始进水-浓水压力降的变化情况。

ΔP值反应了由于进水和浓水流量变化所造成的压力降变化。

3膜元件保存

(1)适用范围

本文介绍的方法适用于以下情况:

①适用于ESPA、ESNA、CPA、SWC、LFC系列膜元件;

②安装在压力容器中的反渗透膜元件的短期保存;

③安装在压力容器中的反渗透膜元件的长期保存;

④作为备件的反渗透膜的贮存及反渗透系统启动前的膜保存。

(2)短期保存

短期保存方法适用于那些停止运行5-30天的反渗透系统。

此时反渗透膜元件仍安装在RO系统的压力容器内。

保存操作的具体步骤如下:

①用给水冲洗反渗透系统,同时注意将气体从系统中完全排除;

②将压力容器及相关管路充满水后,关闭相关阀门,防止气体进入系统;

③每隔5天按上述方法冲洗一次。

(3)长期停用保存

长期停用保护方法适用于停止使用30天以上,膜元件仍安装在压力容器中的反渗透系统。

保护操作的具体步骤如下:

①RO装置停运前应首先对装置进行化学清洗,通过清洗最大限度清除运行中累积在RO膜元件内的各种污染物,因为在运行中累积的污染物在长期停运后可能会更难以清除;

②用反渗透产水配制1%浓度SBS(亚硫酸氢钠)杀菌液,并用杀菌液循环冲洗反渗透装置;

③当杀菌液充满反渗透系统后关闭高压泵,并迅速关闭装置全部阀门使杀菌液保留于系统中,此时应确认系统完全充满;

④如果系统温度低于27℃,应每隔30天用新的杀菌液进行②、③步操作;如果系统温度高于27℃,则应每隔15天更换一次杀菌液;

⑤在反渗透系统重新投入使用前,用低压给水冲洗系统1小时,然后再用高压给水冲洗系统5-10分钟,无论低压冲洗还是高压冲洗时,系统的产水排放阀均应全部打开。

在恢复系统至正常操作前,应检查并确认产品水中不含有任何杀菌剂。

(4)系统安装前的膜元件保存

海德能公司的膜元件出厂时,均真空封装在塑料袋中,封装袋中含有保护液。

膜元件在安装使用前的储存及运往现场时,应保存在干燥通风的环境中,保存温度以20-35℃为宜。

应防止膜元件受到阳光直射及避免接触氧化性气体。

(5)RO运行管理用数据采集表

日期

时间

计算数据

Qp

Qb

P1

P2

P3

P4

ECf

ECb

ECp

Tf

pHf

年月日

hr

M3/h

m3/h

bar

bar

bar

bar

ms/cm

ms/cm

ms/cm

℃

—

计算数据

△P1

△P2

Ppr

Pav

ECfav

R

TCF

SSPn

QSPn

△Pn

WTCn

bar

bar

bar

bar

mm/cm

%

—

%

m3/h@25℃

bar

LMH/bar

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 反渗透 安装 运行

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx