EMX模架.docx

EMX模架.docx

- 文档编号:8858525

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:37

- 大小:1.98MB

EMX模架.docx

《EMX模架.docx》由会员分享,可在线阅读,更多相关《EMX模架.docx(37页珍藏版)》请在冰豆网上搜索。

EMX模架

第二大部分EMX4.1模架及相关机构设计

基础知识:

案例一:

鼠标壳注射模(典型两板模结构)

完成并保存鼠标壳注射模的分模文件后,便可以进行EXM模架设计

1、新建EMX组件文件,并安装分模后的模仁组件。

(1)单击主窗口菜单栏“EMX”→“项目”→“新建”,在弹出的“定义新项目”窗口中定义项目名称,其它采用默认设置。

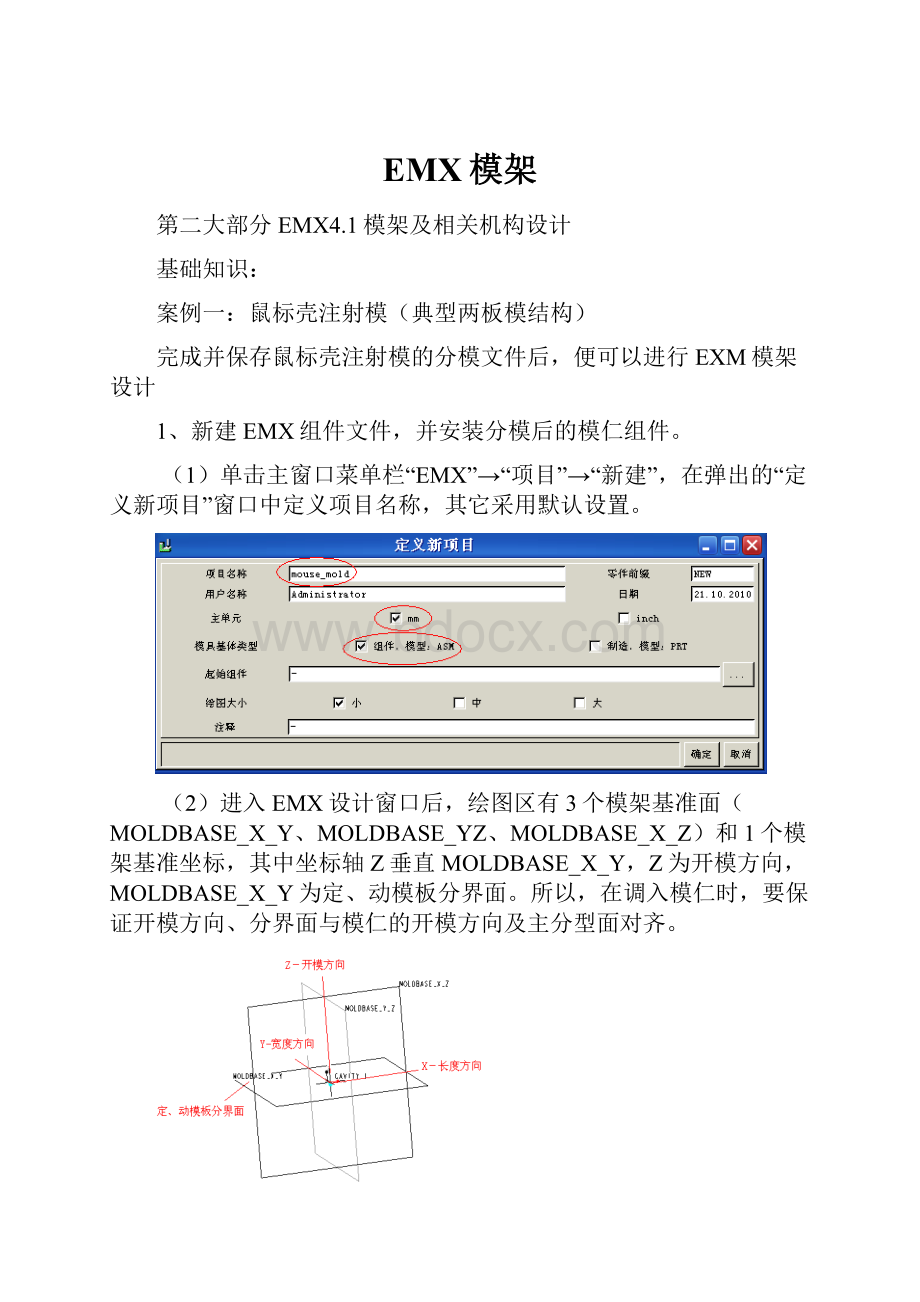

(2)进入EMX设计窗口后,绘图区有3个模架基准面(MOLDBASE_X_Y、MOLDBASE_YZ、MOLDBASE_X_Z)和1个模架基准坐标,其中坐标轴Z垂直MOLDBASE_X_Y,Z为开模方向,MOLDBASE_X_Y为定、动模板分界面。

所以,在调入模仁时,要保证开模方向、分界面与模仁的开模方向及主分型面对齐。

(3)单击工具栏装配工具

,选取鼠标壳的分模组件mfg0001.asm(即模仁组件)并打开,进入装配界面,弹出装配操控栏。

模仁的装配方法有两个:

①模仁的三个基准面分别与模架的三个基准面一一对齐,即模仁的MAIN_PARTING_PLN与模架的MOLDBASE_X_Y对齐;模仁的MOLD_RIHGT与模架的MOLDBASE_Y_Z对齐;模仁的MOLD_FORNT与模架的MOLDBASE_X_Z对齐。

②直接利用模仁坐标系与模架坐标系对齐(即模仁的X、Y、Z轴与模架的重合)。

第2种方法即坐标系对齐方法更方便快捷,且在定义模架外形尺寸时能显示模仁的大小和位置,是最常用的方法。

(但要求模仁的坐标系正确,即在分模操作时,正确定位好参照零件,保证Z朝开模、X朝长度、Y朝宽度)。

坐标系对齐装配方法:

在操控栏选择约束类型栏选择坐标系,再在绘图窗口分别单击模仁基准坐标MOLD_DEF_CSYS和模架基准坐标CAVITY_1,如图所示,两坐标系将重合,单击

完成模仁的安装。

完成后模仁的三个基准面也均与模架对齐重合。

2、EMX项目准备

单击主窗口菜单栏“EMX”→“项目”→“准备”,在单击的“准备元件”窗口设置模仁各零件的开模属性。

3、组件定义(设置并调入模架)

单击主窗口菜单栏“EMX”→“模具基体”→“组件定义”,弹出“组件定义”操作界面,模架的基本设置全部在此界面中完成。

(1)载入组件(定义模架类型)

单击“载入/保存组件”按钮,在弹出的组件选择窗口栏勾选“Futaba_2P”模架(供应商),再在上面的类型窗口选择“SC-Type”类型模架(无支承板推杆推出),单击下方“载入”按钮→“确定”。

有支承板(推杆推出) 有支承板(推板推出)

无支承板(推杆推出) 无支承板(推板推出)

回到“模具组件定义”界面,窗口中出现所选模架。

(2)定义模架大小

再单击上方“大小”按钮,在“基体尺寸”宽度栏选“330”,长度栏选“450”后,单击“确定”。

(对于无侧抽芯的普通两板模,模架的宽度与长度在模仁的的基础上每侧加50~75 mm,即总体尺寸大致在模仁的长度和宽度上加100~150mm,如有侧抽芯,则在侧抽芯的X长度方向加200~250mm。

操作时如果不记得模仁大小,可选单击“型腔切口”按钮,勾选“矩形阵列”,便可从下方得到模仁的尺寸)

(3)设置A、B板(即定模板、动模板)厚度

A、B板的厚度与定模仁和动模仁的厚度及安装方法有关,如果用台肩固定法(B板下方必须有支承板,即模架类型要选SA或SB),则A、B板的厚度分别等于定模仁和动模仁的厚度。

如果用螺钉固定法,则A、B板的厚度分别比定模仁和动模仁的厚度大25~35mm,冷却水线直接开在A、B板上,不经过模仁,无需用水线密封圈。

此模具用螺钉固定,故A、B板的厚度分别取85mm和60mm。

在模架显示窗口直接双击A板,弹,出“A/B板-板参数”,在厚度栏输入85后,单击“确定”。

用同样方法设置B板厚度为60。

(4)垫块C高度

垫块C的高度取决于塑件推出距离,推出距离可在型芯高度值加10 mm,则C的高度为推板厚度+推杆固定板厚度+推出距离。

一般可用目测,保证推杆固定板与B板间有足够的距离(大于型芯高度+10)。

此模架可将垫块高度设置为80mm。

设置方法同上。

(5)添加止动销

为了防止推板复位时直接撞击定模板,一般在推板下方设置4个止动销(垃圾钉)。

其位置可设置在复位杆的正下方。

设置方法如下:

先查看复位杆的位置,单击阵列菜单中的“复位销”按钮,弹出“后销”活动窗口,记下“阵列宽度”值和“阵列长度”值(这里分别为154和390)后,单击“确定”退出。

再单击阵列菜单中的“止动销/止动盘”按钮,弹出“止动盘/止动销”活动窗口,首先将在类型中勾选“CP销”,再单击螺纹直径16,然后在数量中输入“4”,“阵列宽度”中输入154,阵列长度中输入390。

再单击“更新阵列数据”按钮,在弹出的警告栏中单击“是”。

然后单击“确定”退出。

模架窗口中将显示止动销。

(6)添加定位环

单击功能菜单栏中“添加设备”按钮→单击选择元件菜单栏中“定模侧定位环”按钮,弹出“定模侧定位环”定义窗口,在类型中选择“LRSS”,高度选择“10”,直径选择“100”,单击“确定”按钮完成设置和添加。

(7)添加浇口衬套

单击功能菜单栏中“添加设备”按钮→单击选择元件菜单栏中“浇口衬套”按钮,弹出“浇口衬套”定义窗口,在类型中选择“SJAC”,浇口半径选择“16”,直径(外径)选择20(与定模仁浇口衬套切口尺寸相等),内径选择“5”,长度输入“100”[浇口衬套上端与定位环底面重合,下端要延伸至主分型面,故其长度=定模板+定模座板厚-5(定位环沉入定模座板深度)-10(浇口衬套头部厚度)],完成后单击“确定”完成设置与添加。

(8)型腔切口及排气间隙设置

型腔切口是利用EMX自动分别在A、B板上切出定模仁和动模仁的安装口。

单击功能菜单栏“型腔切口”按钮,弹出“型腔嵌件”定义窗口,勾选“矩形嵌件”,在“预载入距离”栏输入0.5(即在A、B板之间留0.5mm间隙用于排气)。

完成后单击“确定”。

至此,完成了“模具组件定义”的基本设置,单击界面右下方的“确定”按钮,退出“模具组件定义”界面,回到Pro/E操作界面,经过自动的“再生”进程后,在绘图区出现所调出的模架。

4、在浇口衬套下端切出流道口

调入的口衬套下端是平的,必须切出半圆的流道口。

首先单击菜单“EMX”→“模具基体”→“装配元件”,弹出“装配元件”对话框,勾选“设备”,单击确定,将定位环和浇口衬套装配上模架。

(如果将所有元件全部勾选装配,不利于后续操作,故需要编辑什么元件,就先装配该类元件,全部设置完成后再装配所有元件)。

将浇口衬套和定位环装配后,将A板和定模仁隐藏,再将浇口衬套零件激活。

用拉伸切出一次分流道切口(根据分流道方向选择草绘基准面)。

完成草绘后设置为对称拉伸(拉伸长度大于浇口衬套外径)、切除材料。

切除流道口的浇口衬套如图所示。

5、添加顶杆(顶针)

(1)绘制顶杆位置基准点

添加顶杆需要先确定顶杆位置,即绘制顶杆上端位置基准点。

单击工具栏基准点工具

选项中的

(草绘基准点)工具,以分型面(或B板的上平面)为草绘平面,绘制如图所示基准点(基准点绘制在铸模零件的下端底边上,首先在一个铸模零件的一个底边绘制两个点,要求在水平方向对齐,尺寸如图所示,保证点在零件底边中点或稍靠外侧。

再用流道参照中心线将其镜像到该零件另一侧,再用基准面中心线将该零件的4个基准点镜像到其它3个零件上,完成后共4×4=16个点)。

完成后单击

退出草绘。

(注意:

草绘中心线时,容易在中心线交点处绘制一个点,需去除)

(2)EMX调入顶杆

显示基准点,再单击菜单“EMX”→“顶杆”→“定义”→“在现有点上”,根据信息栏提示选择上一步所绘制的基准点(选择其中一个即可),随即弹出顶杆设置窗口。

选择直径为1.8名称为Z41的圆柱头顶杆(长度是推板上平面到分型面的距离,不需设定)。

单击“确定”。

(3)装配顶杆并检查

单击菜单“EMX”→“模具基体”→“装配元件”,弹出“装配元件”对话框,勾选“顶杆”,单击确定。

再将B板和下模仁隐藏后查看顶杆位置如图所示。

6、创建拉料杆并切出主流道冷料井

(1)创建拉料杆

显示基准点,发现在浇口衬套下端已经有自动设置的基准点“PULLER_PIN”,用于设置拉料杆,不需另草绘基准点。

单击菜单“EMX”→“顶杆”→“定义”→“在现有点上”,根据信息栏提示选择上一步所绘制的基准点(选择其中一个即可),随即弹出顶杆设置窗口。

选择直径为5名称为Z41的圆柱头顶杆作为拉料杆。

(2)拉料杆切口

在拉料杆上端需切出主流道冷料井。

单独打开拉料料零件,并插入→“模型基准”→“偏移平面”,单击拉伸工具,以中间某基准面为草绘面,绘制如图所示草绘(选择拉料杆上端面、两侧边为参照),再选择对称拉伸去除材料,完成后拉料杆如图所示,再关闭零件窗口,回到组件窗口。

7、编辑和修改铸模零件(注:

这一步与模具零件设计无关,是为了使3D效果及工程装配图更完整)

(1)铸模重合实体切除

完成拉料杆后,在组件窗口中单击工具栏“再生”工具

,铸模零件发生变化,它与浇口衬套、拉料杆、各顶杆都有实体重合部分,需切除。

切除前的铸模零件 切除后的铸模零件

单击组件窗口菜单栏“编辑”→“元件操作”→“切除”,再根据信息栏提示选择铸模零件为切除零件,单击确定后,再根据提示按信CTRL键选取浇口衬套、拉料杆和16根顶杆作为切除参照零件,单击确定。

再在“元件切除”菜单管理器中单击18次完成(有多少个切除,就需要单击多少次,直到该操作管理器自动退出),完成后单击“元件操作”菜单管理器的确定。

(2)旋转加长铸模主流道凝料

激活铸模零件,创建旋转加材料使其主流道凝料使其上端与浇口衬套开口处齐平。

完成后的铸模零件如图所示。

8、安装模仁固定螺钉

定模仁和动模仁都采用螺钉固定法分别固定在A、B板中。

(1)草绘定模仁螺钉安装基准点

回到组件窗口,并将A板及定模仁取消隐藏。

单击工具栏基准点工具

选项中的

(草绘基准点)工具,以A板上平面为草绘平面,绘制如图4个基准点。

(基准点到模仁侧边的距离选1.5~2倍螺钉直径),完成后单击勾退出草绘。

(2)安装螺钉

显示基准点,单击“EMX”→“螺钉”→“定义”→“在现有点上”,根据信息栏提示选择上一步草绘的4个点为位置点,单击确定,再根据信息栏提示“请选择上部分的曲面(螺钉头)”选择A板上平面为螺钉头起始面,单击确定,再根据信息栏提示“请选择下部分(螺纹)的曲面”选择定模仁的上平面为螺纹起始面。

(注意:

在各板重叠的情况下选取面,应该先按右键预览加亮的面,直到所选面加亮再单击左键选中)

弹出“螺钉”设置窗口后,选择直径为10的Z30标准SHC螺钉。

长度设定为35(设定长度时,在右边窗口观察螺钉与底孔及内螺纹线的长度关系,螺钉长度稍小于内螺纹线长度,更不能超过底孔深度);再勾选沉孔设置(即设置为沉头螺钉,螺钉头深入A板中,各尺寸采用默认值)。

完成设置后单击确定。

(3)用相同方法安装动模仁螺钉。

动模仁的螺钉基准点草绘面选取B板底面,到边的距离与定模仁螺钉基准点一样(可直接参照定模仁螺钉基准点位置绘制草绘)。

螺钉头起始面为B板底面,螺纹起始面为动模仁下平面。

完成定模仁和动模仁固定螺钉的设置后,单击菜单“EMX”→“模具基体”→“装配元件”,弹出“装配元件”对话框,勾选“螺钉”,单击确定。

用线框显示查看螺钉位置如图所示。

9、设置冷却水线

(1)草绘冷却水线路径

首先创建定模侧水线路径草绘基准面,单击工具栏“平面”工具

,选取A板上平面往下方偏移15创建基准面。

再以该基准面为草绘平面,绘制如图所示定模侧的4条冷却水线路径(左右对称布置并注意避开固定螺钉)。

定模侧基准面的创建 定模侧水线路径草绘

再创建动模侧水线路径草绘基准面,单击工具栏“平面”工具

,选取B板下平面往上方偏移15创建基准面。

再以该基准面为草绘平面,绘制如图所示动模侧的2条冷却水线路径(因为塑件主要在定模侧,且动模侧要避开各顶杆,故只设置两条冷却水线)。

(2)创建水线并添加水嘴及塞头

单击菜单“EMX”→“水线”→“创建冷却孔”,弹出“冷却装置”设置窗口,单击“盲孔”按钮,孔直径选择8,单击确定,根据信息栏提示选择1条水线路径草绘线,再根据信息栏提示选择与水线垂直的A板或B板一侧面为开口曲面,创建水线孔,然后逐一选择其它5条水线及模板侧面,完成后单击确定回到“冷却装置”设置窗口。

再在“冷却装置”设置窗口单击“喷嘴”按钮,选择Z011,直径选择9,管螺纹选择M14×1.5,单击确定,再根据信息栏提示选择水线路径草绘线及模板侧面,完成12个水嘴的创建。

完成水嘴创建后单击取消退出“冷却装置”设置窗口,回到组件主窗口,单击菜单“EMX”→“模具基体”→“装配元件”,弹出“装配元件”对话框,勾选“冷却”,单击确定后,水嘴被安装上模架。

冷却水线及水嘴安装后如图所示。

10、重定义复位杆及弹簧

组件定义中默认的复位杆外径过大,且大于弹簧内径,不符合要求,进入“组件定义”窗口重新设定复位杆。

单击“EMX”→“模具基体”→“组件定义”,打开组件定义窗口,在显示窗口中单击复位杆,将复位杆直径设定为15,弹簧直径为30,单击确定,再单击组件定义窗口确定,组件将自动再生。

(注:

如有其它需要在组件定义中重新定义的元件,也可打开组件定义窗口,修改设置后让EMX自动重生)

11、安装定位环自动螺钉

单击“EMX”→“螺钉”→“装配自动螺钉”,再根据信息栏提示单击选择定位环零件,定位环上将自动创建四个紧固螺钉,然后单击确定。

12、在定模座板上开顶棍孔

推板的推出运动来自注塑机上的顶棍,所以需要在定模座板上切出顶棍孔。

单击打开定模座板或激活定模座板,采用拉伸方向在其中间位置切出直径为50的孔。

13、装配所有元件

单击菜单“EMX”→“模具基体”→“装配元件”,全选所有元件,单击确定。

完成后的整副模具如图所示。

至此完成了本模具的模架设计,保存到设定文件夹(必须与制造组件同一文件夹内)。

案例二:

玩具壳注射模(典型滑块侧抽机构注射模)

1、EMX项目新建

2、调入玩具壳分模组件,采用坐标系约束固定

3、项目准备

4、“模具基体”→“组件定义”

载入“FUTABA_2P”的“SA-TYPE”模架(有支承板)

5、定义模架尺寸为“300×450”(有外侧抽芯模架在抽芯方向,即X长度方向每边至少留100,即在模仁长度方向上加200,宽度仍在模仁宽度方向上加100~150)

6、定义A、B板及垫块厚度

本注射模采用挂台固定,故A、B板厚度分别为定模仁和动模仁的厚度,即A板厚度为52,B板厚度为30。

垫块厚度高为80

7、复位杆和止动销设置

将复位杆直径修改为20。

设置止动销为CP销,阵列数值与复位杆一致。

8、添加定位环和浇口套

单击“添加设备”按钮,先添加定模侧定位环,设置参数后单击确定

再添加浇口套,

完成以上设置后单击“组件定义”窗口确定,回到PROE界面。

9、单击EMX→“模具基体”→“装配元件”,选择“设备”,单击确定

10、隐藏定模座板、A板及定模仁,激活浇口套零件,在其下端切出流道口

11、添加顶杆

(1)以分型面为草绘平面,先草绘一根顶杆参照点(如果所有顶杆一次草绘出,将会导致后面所装上的顶杆为一个零件,即修改其中一根,其它的跟随修改变化)

(2)添加顶杆直径为3,完成后单击EMX→“模具基体”→“装配元件”,选择“顶杆”,单击确定。

(3)隐藏动模仁,激活该顶杆,选择拉伸,以其顶端面为草绘面,复制顶杆截面圆,将其顶端拉伸到铸模零件的内表面为止。

(4)同样分别逐一草绘其它三根顶杆参照点,并逐一进行修改(拉伸到铸模零件内表面)。

(要完全完成一根顶杆的设置和修改后再进行下一根顶杆的设置和修改)

11、创建侧抽滑块装置

(1)创建滑块安装参照坐标

单击工具栏基准坐标创建工具

,按住CTRL键分别选取CORE零件的分型平面、侧端面、中间参照面为坐标创建参照(三个相互垂直的平面的交点即为坐标的原点,坐标轴分别垂直三个平面)。

(2)单击坐标系定义窗口中的“定向”,将坐标设置成Z朝上,X朝侧抽方向即可

(3)用同样方法在另一侧抽端创建参照坐标(注意Z和X方向)

(4)取消定模座板、A板、B板的隐藏(侧抽滑块的斜导柱和滑块需要选择它们的平面为参照平面)。

单击EMX→“滑动装置”→“定义”,根据信息栏提示选取前面所创建的坐标为参照坐标,选取定模座板上平面为斜梢头部配对面,选取B板上平面(即分型面)为动模的曲面。

(5)弹出“滑块定义”窗口,选取“single_locking”类型的滑块。

(6)弹出滑块参数定义窗口

完成后单击确定。

(注:

各参数的选择要根据模具大小,侧芯大小及侧芯长度,A、B板厚度等参数确定)

(7)装配另一侧滑块机构

单击EMX→“滑动装置”→“重新装配”,然后根据信息栏提示先选取另一侧的滑块参照基准坐标系,再根据信息栏提示选取上一步所装配的滑动装置(可在模型树中直接选取滑动装置组件)。

完成滑动装置后如图所示。

(8)隐藏滑块切割曲面

单击浏览窗口上方的“显示”→“层树”,选取“00-BUW-CUTQUILTS”层,单击右键,将该层隐藏。

再在层模型树空白处单击右键,选取“保存状态”。

完成后滑块的切割曲面被隐藏。

12、拉料杆的创建和修剪

显示基准点,选取中心位置的“PULLER_PIN”参照点,选取拉料杆直径为5。

打开拉料杆在顶部切出主流道冷料井。

13、修改铸模零件

用浇口套切除铸模零件,并将其延长到主流道口部

14、将复位杆弹簧重新设置

15、装配定位环自动螺钉。

16、激活动模仁和定模仁创建固定台肩。

(宽度为4,高度为5)

案例三:

开关盒注射模(典型内侧斜推抽芯机构注射模)

对于有内凹槽或内扣的盒盖零件,必须往内侧抽芯时,一般可采用斜推杆进行内侧抽芯。

用PROE设计此类斜推有两种方法。

第一种方法:

斜推杆在分模时设计,在EMX调入模架后作修改

1、在分模时将斜推杆作为单独元件分割和抽取。

注意:

在设计斜推分割面时,必须在斜推杆设计与定模仁的接触台阶,以用于合模时斜推杆的复位

2、在调入模架后,将各斜推杆通过拉伸延长到推板或推杆固定板上,底面设计成圆弧形以减少滑动摩擦。

第二种方法:

斜推杆在EMX中直接调入

1、分模时不将斜推单独分割出来。

2、新建EMX项目,调入分模组件,并作项目准备。

3、调入FUTABA_2P SC_type型模架,模架大小设置为350×500(因两个方向都有侧抽,模架的长和宽在模仁尺寸各加200左右)。

4、修改A、B板及垫块等元件厚度;设置止动销。

5、添加定位环和浇口套。

完成组件定义后单击确定退出。

6、斜推杆的创建和修改

(1)创建参照坐标

在调入斜推杆前,必须创建参照坐标。

将动模仁以上的各板零件及铸模零件隐藏。

首先在动模仁内凹中间位置创建参照平面(可由侧面向中间偏移凹槽长度的一半)。

然后可在中间处选择三个面创建参照坐标(定向为Z朝上,X朝内)

(2)调入斜推机构

单击EMX→提升装置→定义,先选取创建的参照坐标,再根据提示分别选选取推板上平面为导向件参照的底部、推杆固定板上平面为座圈参照的顶部。

在弹出的“提升装置”窗口中选择“without_guide”(即无导向)。

在提升装置设置窗口中作如图所示设置。

完成后单击确定。

调入了如图所示斜推。

(3)斜推的修改

从EMX中直接调入的斜推杆顶端为平面,不符合要求,将斜推杆激活。

对其伸出项特征进行编辑定义修改。

先将其截面草绘修改为如图所示(参照分型面及型芯的边线,将顶部修改成与型芯吻合的形状);再将拉伸厚度改为8(即凹槽的宽度)。

完成后单击

。

(4)切口曲面标识的重定义

窗口将弹出错误提示窗口(原因是斜推杆顶部修改后,斜推组件中的切除曲面标识找不到原来的参照边线)

单击菜单管理器的“快速修复”→“重定义”→“确认”。

进入曲面标识拉伸特征的操控栏,单击设置,将拉伸草绘面改为斜推杆的侧面(原来是斜推杆的顶面),单击草绘后,将原来所有的旧参照全部删除,重新选取斜推杆的边线作为参照。

再对草绘进行修改,修改边完成参照斜推边线。

完成后将拉伸距离设置为拉伸到斜推的另一侧面为止。

完成后单击菜单管理器提示“yes”。

案例四:

三板模设计

1、调入FUTABA_3P中的DA_type模架,模架大小即为模仁大小,在型腔切口中移除A板和B板。

(即直接用模仁作模板)。

2、浇口衬套的长度为定模座板厚度(可设置稍厚点)-15。

3、完成所有的设计后,在组件中直接添加创建定距拉板、限位钉零件。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- EMX 模架

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx