循环球转向器设计.docx

循环球转向器设计.docx

- 文档编号:8832443

- 上传时间:2023-02-02

- 格式:DOCX

- 页数:11

- 大小:37.27KB

循环球转向器设计.docx

《循环球转向器设计.docx》由会员分享,可在线阅读,更多相关《循环球转向器设计.docx(11页珍藏版)》请在冰豆网上搜索。

循环球转向器设计

、题目:

货车总体设计及各总成选型设计

、要求:

分别为给定基本设计参数的汽车,进行总体设计,计算并匹配合适功率的发动机,轴荷分配和轴数,选择并匹配各总成部件的结构型式,计算确定各总成部件的主要参数;详细计算指定总成的设计参数,绘出指定总成的装配图和部分零件图。

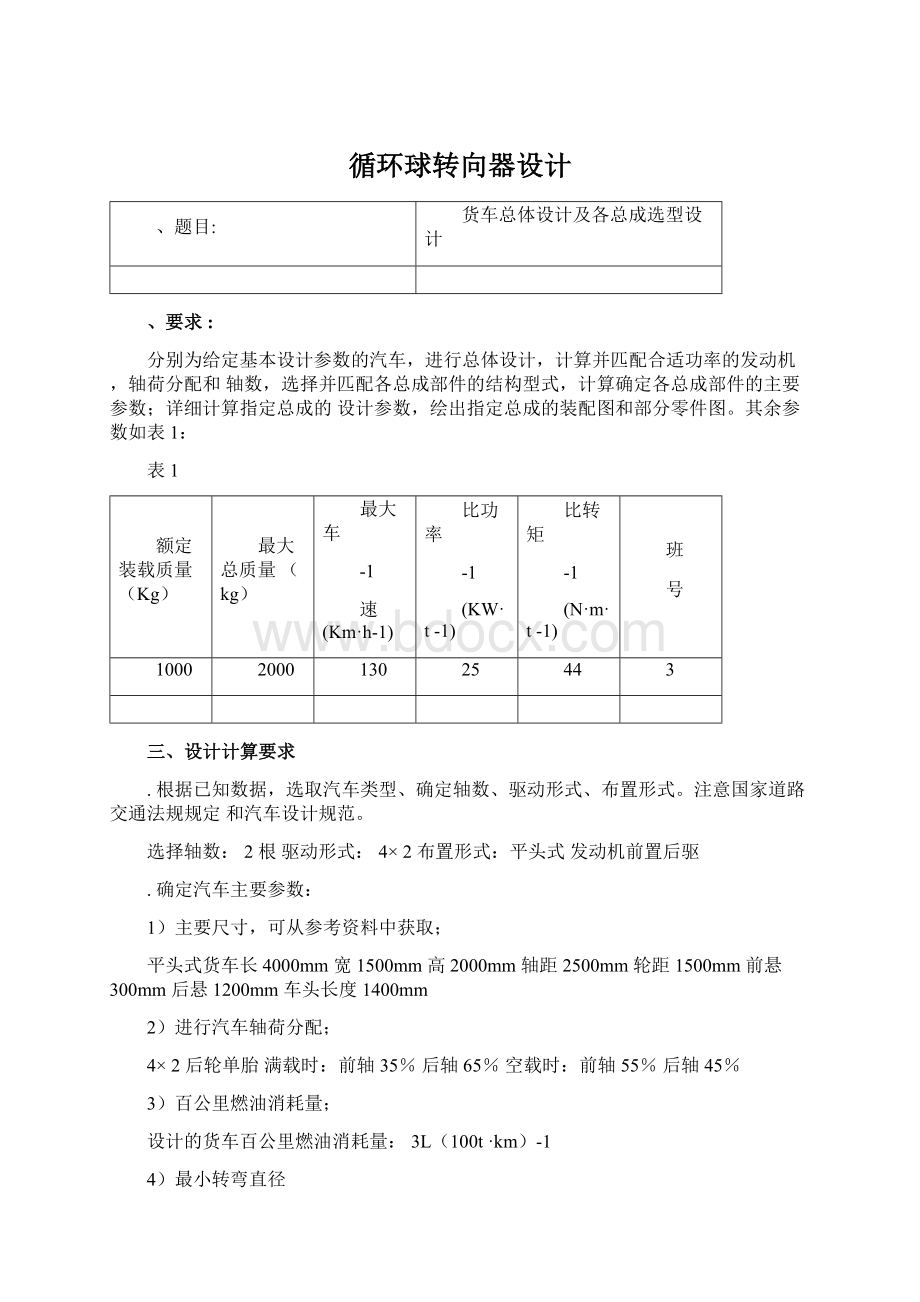

其余参数如表1:

表1

额定装载质量(Kg)

最大总质量(kg)

最大车

-1

速(Km·h-1)

比功率

-1

(KW·t-1)

比转矩

-1

(N·m·t-1)

班

号

1000

2000

130

25

44

3

三、设计计算要求

.根据已知数据,选取汽车类型、确定轴数、驱动形式、布置形式。

注意国家道路交通法规规定和汽车设计规范。

选择轴数:

2根驱动形式:

4×2布置形式:

平头式发动机前置后驱

.确定汽车主要参数:

1)主要尺寸,可从参考资料中获取;

平头式货车长4000mm宽1500mm高2000mm轴距2500mm轮距1500mm前悬300mm后悬1200mm车头长度1400mm

2)进行汽车轴荷分配;

4×2后轮单胎满载时:

前轴35%后轴65%空载时:

前轴55%后轴45%

3)百公里燃油消耗量;

设计的货车百公里燃油消耗量:

3L(100t·km)-1

4)最小转弯直径

货车的最小转弯直径:

5)通过性几何参数

通过性几何参数:

hmin200mmγ150°γ230°ρ15m

6)制动性参数

表2制动性参数

行车制动

应急制动

车辆类

型

制动初车速度/(km/h)

制动距离/m

FM

DD/

(m/s2)

试

车道宽度/m

踏板力/N

制动初车速度/(km/h)

制动距离/m

FM

DD/

(m/s2)

操纵力/N(≤)

总质量≤的汽车

载

满

50

空

≤

22

≥

≤

700

30

≥

手

600

载

≤

21

≥

≤

450

18

脚

700

.选定发动机功率、转速、扭矩。

可以参考已有的车型。

3

发动机最大功率Pemax=(magfrvamax/3600+CDAvamax3/76140)/ηTηT为传动系效率,

汽车可取90%,ma为汽车总质量;g为重力加速度;fr为滚动阻力系数,对货车取;CD为空气阻力系数,货车取;A为汽车正面投影面积。

代入数值;得Pemax=转速np取5000r/min最大转

矩转速:

Temax=9549×α×Pemax/npα为转矩适应性系数,一般在之间选取,此时取,故Temax=265N·m

因np/nT在之间选取,故nT取2500r/min。

1循环球式转向器角传动比错误!

未定义书签。

2循环球式转向器结构错误!

未定义书签。

3主要尺寸参数的选择错误!

未定义书签。

螺杆、钢球、螺母传动副.错误!

未定义书签。

钢球中心距错误!

未定义书签。

螺杆外径错误!

未定义书签。

螺母内径错误!

未定义书签。

钢球直径错误!

未定义书签。

接触角错误!

未定义书签。

螺距错误!

未定义书签。

螺旋线导程角错误!

未定义书签。

工作钢球圈数错误!

未定义书签。

导管内径错误!

未定义书签。

齿条、齿扇传动副错误!

未定义书签。

齿扇模数错误!

未定义书签。

齿扇齿数错误!

未定义书签。

齿扇整圆齿数错误!

未定义书签。

齿扇压力角错误!

未定义书签。

切削角错误!

未定义书签。

4循环球式转向器强度计算错误!

未定义书签。

钢球与滚道之间的接触应力.错误!

未定义书签。

5转向摇臂轴直径的确定错误!

未定义书签。

循环球式转向器设计

摘要:

循环球式转向器又有两种结构型式,即常见的循环球-齿条齿扇式,和另一种即循环球-曲柄销式。

它们

各有两个传动副,前者为:

螺杆、钢球和螺母传动副以及螺母上的齿条与摇臂轴上的齿扇传动副;后者为:

螺杆、钢球和螺母传动副以及螺母上的销座与摇臂轴上的锥销或球销传动副。

两种结构的调整间隙方法均是利用调整螺栓移动摇臂轴来进行调整。

循环球式转向器的传动效率高、工作平稳、可靠,螺杆及螺母上的螺旋槽经渗碳、淬火及磨削加工,耐磨性好、寿命长。

齿扇与齿条啮合间隙的调整方便易行,这种结构与液力式动力转向液压装置的匹配布置也极为方便。

关键词:

循环球式转向器

1循环球式转向器角传动比

由循环球式转向器的结构关系可知:

当转向盘转动ψ角时,转向螺母及其齿条的移动量应为

S=(ψ/360)t

式中t——螺杆或螺母的螺距。

这时,齿扇转过β角。

设齿扇的啮合半径为rw,则β角所对应的啮合圆弧长应等于s,即

(β/360)2π•rw=s

由以上两式可求得循环球式转向器的角传动比

iw

2rw

式中rw——齿扇的啮合半径;

t——螺杆或螺母上的钢球滚道的螺距。

2循环球式转向器结构

采用循环球——齿条齿扇式转向器,结构形式如图1:

他有两级传动副,一级是与转向轴连接的转向螺杆和转向螺母,另一极是齿条和齿扇。

转向螺母既是第一级传动副的从动件,又是第二级传动副的主动件。

为了减少转向螺杆与转向螺母之间的摩擦与磨损,二者的螺纹不直接接触,而是做成滚珠的内外滚道,中间装有许多滚珠,以实现滚动摩擦。

转向螺母上装有两个滚珠导管,每个滚珠导管的两端分别插入转向螺母侧面的孔中,滚珠导管也装满了滚珠,形成两个各自独立的封闭通道。

图1循环球—齿条齿扇式转向器结构

1轴承2转向螺杆3转向螺母

4扇形齿轮轴5滚珠

3主要尺寸参数的选择

螺杆、钢球、螺母传动副

螺杆、钢球、螺母传动副与通常的螺杆、螺母、传动副的区别在于前者是经过滚动的钢球将力由螺杆传至螺母,变滑动摩擦为滚动摩擦。

螺杆和螺母上的相互对应的螺旋槽构成钢球的螺旋滚道。

转向时转向盘经转向轴转动螺杆,使钢球沿螺母上的滚道循环地滚动(如图2)。

为了形成螺母上的循环轨道,在螺母上与其齿条相反的一侧表面(通常为上表面)需钻孔与螺母的螺旋滚道打通以形成一个环路滚道的两个导孔,并分别插入钢球导管的两端导管。

钢球导管是由钢板冲压成具有半圆截面的滚道,然后对接成导管,并经氰化处理使之耐磨。

插入螺母螺旋滚道两个导孔的钢球的两个导管的中心线应与螺母螺旋滚道的中心线相切。

螺杆与螺母的螺旋滚道为单头(单螺旋线)的,且具有不变的螺距,通常螺距t约在8-13mm范围内,螺旋线导程角0约为6°-11°。

转向盘与转向器左置时转向螺杆为左旋,右置时为右旋。

钢球直径d约为6-9mm。

一般应参考同类型汽车的转向器

-5

选取钢球直径d并应使之符合国家标准。

钢球直径尺寸差应不超过128×10-5d。

显然,大直径的钢

球其承载能力亦大,但也使转向器的尺寸增大。

钢球的数量也影响承载能力,增多钢球使承载能力增大,但也使钢球的流动性变差,从而要降低传动效率。

经验表明在每个环路中n以不大于60为好。

图2螺杆、螺母、钢球连接图

3.1.1钢球中心距

D=32mm

3.1.2螺杆外径

D1=29mm

3.1.3螺母内径

D2=一般要求D2-D1=(5%-10%)D

3.1.4钢球直径

d=

钢球数量n(n不超过60):

能提高承载能力,但使钢球流动性变坏,从而使传动效率降低。

钢球数目可有下式确定:

DWDW

n21

dcos0d

式中D-钢球中心距;

W——个环路中的钢球工作圈数,为了使载荷在各钢球间分布均匀,一般W=,当转向器的钢球

工作圈数需大于时,则应采用两个独立的环路;

d-钢球直径;

0——螺线导程角;

3.1.5滚道截面

四段圆弧滚道截面。

%滚道截面有四点接触式、两点接触式和椭圆滚道截面等。

四点接触式滚道截面由四段圆弧组成,螺杆和螺母的滚道截面各为两段圆弧。

四点接触式滚道截面可获得最小的轴向间隙,以避免轴向定位的不稳定,受载后基本上可消除轴向位移,但滚道与钢球间仍应有间隙以贮存磨屑、减小磨损。

虽然其制造工艺较复杂,但仍得到广泛应用。

两点接触式滚道截面由两段圆弧组成,其螺杆和螺母滚道均为单圆弧,形状简单。

当螺杆受有轴向载荷时,螺杆与螺母间产生轴向相对位移使轴向定位不稳定,增加了转向盘的自由行程,这对装动力转向的转向系特别不利,因为它降低了分配阀的灵敏度,从而影响转向性能。

椭圆滚道的螺杆部分为椭圆截面、螺母部分为圆弧截面。

钢球以三点(与滚道接触,被精确地定位于滚道中心,轴向定位精确,但加工较复杂。

螺杆滚道应倒角以避免尖角划伤钢球。

3.1.6接触角

θ=45。

接触角θ是指钢球与螺杆滚道接触点的正压力方向与螺杆滚道法面轴线间的夹角。

增大θ将使径向力增大而轴向力减小;反之则相反。

通常θ多取45,以使径向力与轴向力的分配均匀。

3.1.7螺距

t=10mm

3.1.8螺旋线导程角

α0=6

前者影响转向器的角传动比;后者影响传动效率。

选择时应满足角传动比的要求和保证有较高

的正效率,而反行程时不发生自锁现象。

3.1.9工作钢球圈数

W=圈。

多数情况下,转向器用两个环路,而每个环路的工作钢球圈数W又与接触强度有关。

增

加工作钢球圈数,参加工作的钢球增多,能降低接触压力,提高承载能力;但钢球受力不均匀,螺杆增长使刚度降低。

工作钢球圈数有圈和圈。

3.1.10导管内径

d1=d+e取e=,则d1=导管壁厚1mm

螺杆和螺母一般采用.20CrMnTi、22CrMnMo、20CrNi3A钢制造,表面渗碳,渗碳层深度为,重型汽车和前轴负荷大的汽车的转向器,渗碳层深度可达。

淬火后表面硬度为HRC58-64.

螺杆-钢球-螺母传动副的高可靠性、长寿命、小的摩擦损失以及达到实际上的无隙配合(螺杆的轴向间隙不应大于),是通过对滚道的高精度加工,使滚道表面具有高光洁度,采用标准的高精度的钢球(可用二、三级精度的),并对螺杆、钢球及螺母的尺寸进行选配来达到的。

齿条、齿扇传动副

齿扇通常有5个齿,它与摇臂轴为一体。

齿扇的齿厚沿齿长方向是变化的,这样即可通过轴向移动摇臂轴来调节齿扇与齿条的啮合间隙。

由于转向器经常处于中间位置工作,因此齿扇与齿条的中间齿磨损最厉害。

为了消除中间齿磨损后产生的间隙而又不致在转弯时使两端齿卡住,则应增大两端齿啮合时的齿侧间隙。

这种必要的齿侧间隙的改变可通过使齿扇各齿具有不同的齿厚来达到。

即齿扇由中间齿向两端齿的齿厚是逐渐减小的。

为此可在齿扇的切齿过程中使毛坯绕工艺中心转动其相对于摇臂轴的中心有距离为n的偏心。

这样加工的齿扇在与齿条的啮合中由中间齿转向两端的齿时,齿侧间隙s也逐渐加大,s可表达为

s2rtan2tan[rwncosn2cos2rw2n2]

式中r——径向间隙;

——啮合角;

rw——齿扇的分度圆半径;

——摇臂轴的转角。

当,rw确定后,根据上式可绘制图,用于选择适当的n值,以便使齿条、齿扇传动副两端齿

啮合时,齿侧间隙s能够适应消除中间齿最大磨损量所形成的间隙的需要。

齿条、齿扇传动副各对啮合齿齿侧间隙s的改变也可以用改变齿条各齿槽宽而不改变齿扇各轮

齿

齿厚的办法来实现。

一般是将齿条(一般有4个齿)两侧的齿槽宽制成比中间齿槽大即可。

变厚齿扇基准截面处的齿形计算,计算前应将先选定的参数也列在该表中。

其中齿扇模数m是

根据前桥负荷及汽车的装载质量的不同参考下表选取;法向压力角0一般为2030;切削角常见的有630'和730'两种;齿顶高系数1一般取或;整圆齿数Z一般在12-18范围内选取;齿扇宽度F一般在22-28mm范围内选取。

齿扇齿模数

m/mm

乘用车

发动机排量/mL

500

1000-1800

1600-2000

2000

2200

前轴负荷/N

3500-3800

4700-7350

7000-9000

8300-11000

商用车

前轴负荷/N

3000-5000

4500-7500

5500-18500

7000-19500

9000-24000

最大载质量/kg

350

1000

2500

2700

3500

从表7-1中取

3.2.1齿扇模数

3.2.2齿扇齿数

5

3.2.3齿扇整圆齿数

:

13

3.2.4齿扇压力角

2230'

3.2.4切削角

630'

3.2.5齿扇宽

25

4循环球式转向器强度计算

为了进行强度计算,首先要确定其计算载荷。

曾给出了汽车在干而粗糙的硬路面上作原地转向

时转向轮的转向阻力矩,利用它可求得转向摇臂上的力矩和在转向盘上的切向力。

它们均可作为转向系的最大计算载荷。

但对前轴负荷大的重型载货汽车,计算出来的力往往会超过司机在体力上的可能。

这时在计算转向器和动力转向的动力缸以前的零件时,可取司机作用在转向盘轮缘上的最大瞬时力,此力可取为700N。

钢球与滚道之间的接触应力

钢球与滚道之间的接触应力为

式中K——系数,根据根据A/B查下表取得。

A

K

其中A/B用下式计算:

A/Bd(2rcdb)/2rc(ddb)

d——

螺杆外径;

rc—

—螺杆与螺母滚道截面的圆弧半径

db—

—钢球直径;

E——

材料弹性模量,×105MPa;

N——

每个钢球与螺杆滚道之间的正压力

N

FhR

nlsin0cos

Fh—

—转向盘圆周力;

R——

转向盘轮缘半径;

0—

—螺杆螺线导程角;

θ—

—钢球与滚道间的接触角;

n——

参与工作的钢球数;

l——钢球接触点至螺杆中心线之距离

当钢球与滚道的接触表面的硬度为HRC58-64时,许用接触应力[σ]可取为3000-3500MPa。

26390.4N

700x0.45

210.00895sin6cos45

A/Bd(2rcdb)/2rc(ddb)0.8

所以K=

K3NE2(21)20.468326390.4(2.1105)2(21)22350MPa

dbrc0.0071440.00045

合格

5转向摇臂轴直径的确定

取摇臂轴直径:

32mm

转向摇臂轴的直径可根据转向阻力矩Mr及材料的扭转强度极限0由下式确定:

KMr

0.20

Mr为转向阻力矩;0为扭转强度极限。

式中,K为安全系数,根据汽车使用条件不同可取;

摇臂轴用20CrMnTi刚制造,表面渗碳,渗碳层深度在。

对于前轴负荷大的汽车,渗碳层深

度为。

表面硬度为58-63HRC.

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 循环 转向器 设计

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx