碳素钢硬度试验.docx

碳素钢硬度试验.docx

- 文档编号:8756816

- 上传时间:2023-02-01

- 格式:DOCX

- 页数:22

- 大小:123.62KB

碳素钢硬度试验.docx

《碳素钢硬度试验.docx》由会员分享,可在线阅读,更多相关《碳素钢硬度试验.docx(22页珍藏版)》请在冰豆网上搜索。

碳素钢硬度试验

公司标准化编码[QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

碳素钢硬度试验

硬度试验

陈士教授编撰

壹、概说

硬度试验是测试材料机械性质中极常用且最简易及方便,然而也可能是定义最不明确的。

一般而言,硬度意味着材料对於塑性变形的抵抗能力,但仍有许多其它的定义,现有数种不同硬度之定义为基础而设计分类的,亦是我们如今所通用的。

1.受静力或动力作用时产生残留变形之永久压痕抵抗者,谓之压痕硬度例如:

勃氏、洛氏、维氏等型式之硬度试验。

2.对於冲击荷重之能量吸收之程度者谓之反跳硬度,例如:

萧氏硬度试验。

3.对於刮(划)痕之抵抗谓之刮痕硬度,例如:

莫氏、麻田划痕及锉磨试验等。

4.对於磨损之抵抗谓之磨耗硬度,例如:

磨耗试验等。

5.对於切削或钻削之抵抗谓之切削硬度或切削性,例如:

切削硬度试验等。

贰、硬度试验之应用范围

1.同类材料可依硬度值之不同而分类检别,并指定某种硬度之材料可供某项用途。

但须注意者为硬度不能像抗拉强度可以直接应用於设计上。

2.因属於非破坏性试验,故常用於材料及产品之品质管制,包括金属之材质是否均匀、热处理及表面硬化与常温加工等之是否适当等。

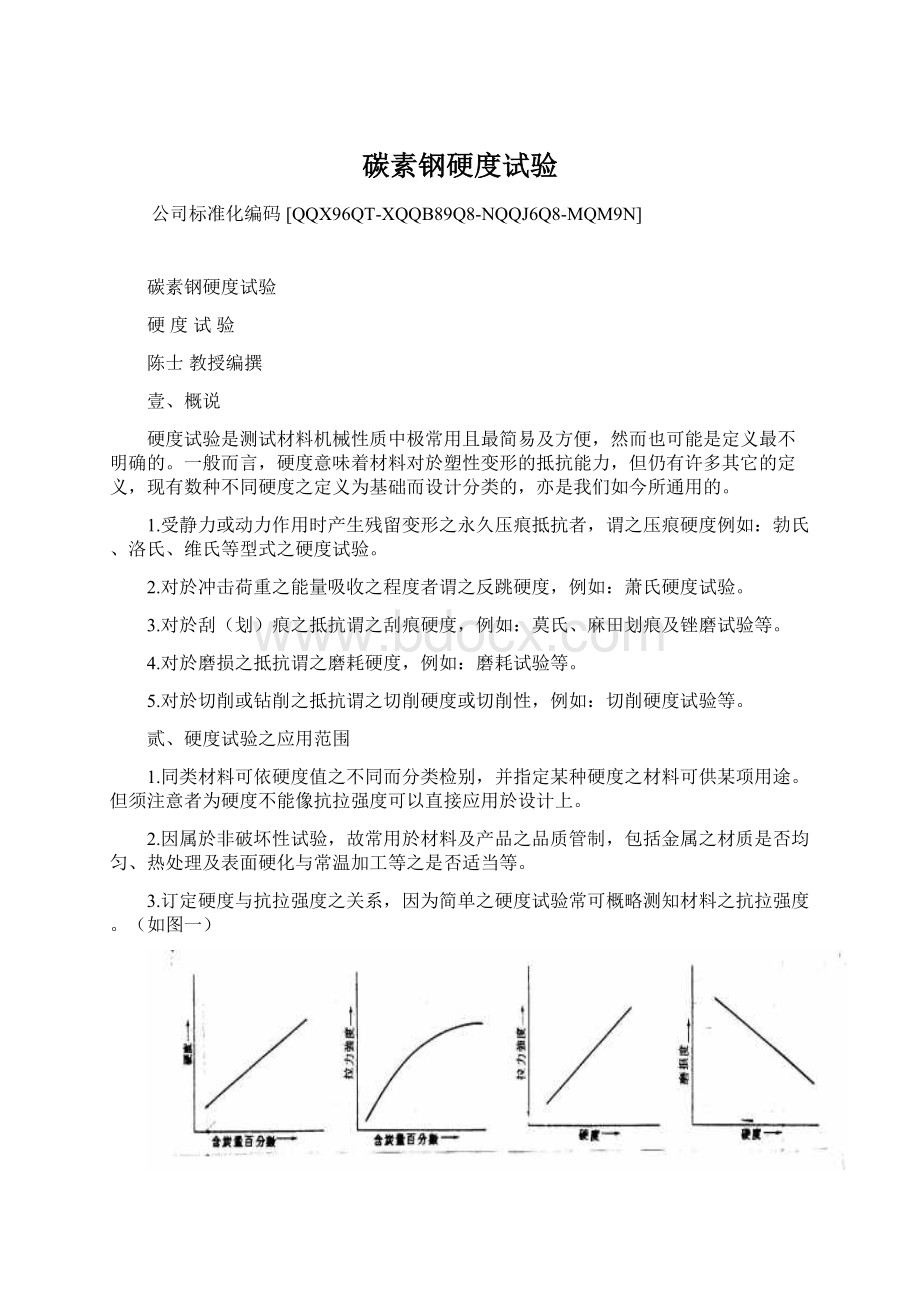

3.订定硬度与抗拉强度之关系,因为简单之硬度试验常可概略测知材料之抗拉强度。

(如图一)

图一、钢料抗拉强度与硬度之一般关系

大多数之硬度试验皆能以如表一之方式来分类。

表一、各种硬度试验之分类

试验工具或作用物质

荷重作用

线之方向

荷重一定,压痕或

磨损量可变动

压痕或磨损量一定

荷重可变量

静力

动力

静力

动力

二个试体,一者压於他者

直交於试体表面

Beaumur

(1922)

用较试体更硬之材料作为工具

直交於试体表面

Brinell

(1900)

Rockwell

(1920)

Vickers

(1925)

Knoop

(Tukon)

(1939)

Shorescleroscope

(1906)

Ballentine

Cloudburst

Schmidt

各种磨损试验(如吹沙)

Monotron

木材硬度试验

平行於试验体表面

MartenScleroscope(1989)

BierbaumScleroscope

Herbert摆(1923)

切削性试验(切削、钻孔等)各种磨损试验(如Dorry等)

Allcut及TurnerScleroscope(1887)各种定性用划痕硬度试验-Mohs(1822)

参、实验部份

勃氏硬度试验(BrinellHardnessTest)

一、实验目的

利用Brinell硬度试验机测定金属材料之勃氏硬度值(HB)。

二、实验设备与材料

1.勃氏硬度试验机

2.测微显微镜

硬度表

4.试片

三、实验原理

勃氏硬度机如图二所示,其原理乃藉一标准硬质钢球(通常其硬度值为

图三、勃氏硬度机

BHN450),用一定荷重压入试件表面,使试片形成球面之压痕,产生塑性变形,此时所加之荷重P除以球面压痕之表面积,所得之商谓之勃氏硬度值,一般用HB或BHN表示之。

各种材料因软硬不同,使用的荷重P及钢球直径D之关系可由表二查知,施压时间以能产生充份塑性变形为原则,一般对钢铁等较硬材料施压15~30秒,对铜铝等较软金属则施压60秒。

压力除去後,取出试片,用测微显微镜量取试片凹痕直径,读至0.05mm,则勃氏硬度值HB可推导如下:

HB=

因HB=

而t=

故HB=

若以深度计量取凹痕深度t,则HB=

但因表面凹痕边缘常隆起或陷下,故不准确,大都采用

HB=

式中,BHN(HB):

勃氏硬度(Kg/mm2)但常不附单位。

P=负荷(kgf)其范围有100、250、500、750、1000、1500、2000、2500、3000kgf。

D=钢球直径(mm),通常有用10mm、5mm公差应在±以内。

d=压痕平均直径(mm),目视公差须在0.02mm内。

t=压痕深度,通常不直接量度。

四、实验方法

1.准备试片,表面挫平以砂纸磨光并去油质。

2.对试样之性质作精确之荷重选定(如表二),将试片平整置於试座上,摆置之位置应适宜(如前所述)使不受邻近压痕之影响。

3.用手轮将试座升至与钢球接触为止,关闭释压阀,利用加压杆,徐缓的将压力升高至预定数值,砝码不得升高超过1/2寸以上。

压力维持30~60秒後,慢慢打开释压阀使荷重降为零。

4.转动手轮将试座降下,取出试片。

如为电动式试验机具以上均为自动。

表二、各种材料试验荷重P及钢球直径D之关系

试验材料

负荷

钢球直径及试验荷重

适於测定之硬度范围BHN(HB)

P(Kg)

10

5

1

钢铁及铸铁

铜及其合金

铝及其合金

轴承等金属

铅锡等金属

极软之金属

30×D

10×D

5×D

×D

×D

×D

3000

1000

500

250

125

50

750

250

125

188

160-500

50-315

25-150

12-80

6-40

3-20

5.每一试片至少须作五次试验,利用测量显微镜取凹痕直径求取平均值,显微镜标尺每一刻度为0.05mm,并应以直交方向重复量取求平均值,查勃氏硬度表得硬度值。

6.测微显微镜使用法:

A.调节目镜使刻度清晰。

B.将测微显微镜测试孔对准凹痕,松开锁镜筒圈,昇降镜筒向使凹痕清晰为止。

C.锁紧锁镜筒圈读取刻度。

注意:

进光缺口须朝向光线之来源。

五、注意事项

1.勿用手指摸触钢球,以防生锈。

2.没有试片顶着钢球,或试料太软而负载过量,不可加压试验,否则压塞(RamPiston)下移越出界限,藉安全阀之作用,油料漏出,如果油料不足,将引起油噎现象,再也打不起压力来。

3.如压力杆摇动发生抽噎声响,压力不升时,由於油料不足,空气渗入所致,此时可将试压阀松开取出,添加新鲜乾净之液压油,然後关闭,垫上试片,加压试验,於锤架未上浮状况下使压力达到2900kg之负载。

此时急速松开释压阀,油内空气将随同油料逸出,如此操作两次以上,即可排出油内空气。

4.各种材料施压荷重及钢球大小选择应适当。

5.此试验不能测试硬度超过钢球之材料,以免引起钢球变形。

补救方法为换用碳化钨钢球压痕器。

6.本试验不适用於极薄和极窄之试片或压痕深度大於表层厚度。

7.施压速率不应太快,以免影响准确度。

六、实验结果纪录

试件编号

材料种类

试验荷重(kg)

钢球直径(mm)

测试结果

平均直径读数(mm)

1

2

3

1

2

3

1

2

3

硬度值(HB)

平均硬度值

备注

七、问题讨论

1.说明为何材质、荷重、钢球直径要有表一之规定。

2.若试片表面不为平面而是曲面,如何求得标准之凹痕直径

3.为何施压於材料表面至少须30sec方可移去负荷

4.抗拉强度与勃氏硬度之关系由Dohmer定则可知为:

抗拉强度(psi)=515

×抗拉强度(psi)=490×请以抗位强度为纵座标,勃氏硬度为横座标,作图,并讨论之。

5.试片之厚度,表面平滑度,荷重垂直度,荷重速度对硬度测定值各有何影响,请讨论之。

6.试讨论凹痕距离边缘及距离相邻凹痕中心至少须3d之理由。

7.勃氏硬度试验有何优点适用於那些材料

8.勃氏硬度试验有那些限制

9.同种材料用不同的荷重进行试验,其硬度值是否相同试讨论之。

洛氏硬度试验(RockwellHardnessTest)

一、实验目的

利用Rockwell硬度试验机测定金属材料之洛氏硬度值(HR)。

二、实验设备与材料

1.Rockwell硬度试验机(如图三)。

图三、.Rockwell硬度试验机

2.试片(素碳钢、铸铁、铜、铝合金,其他硬质材料)。

硬度表。

三、实验原理

1.氏硬度试验机乃利用杠杆原理,将硬钢球或金钢石圆锥压痕器,用一定的荷重压入材料表面,使试片产生压痕,而由压痕深度大小经过换算来代表材料的洛氏硬度值。

2.依材料软硬不同,所使用的压痕器、荷重及仪表数字颜色亦不同,其适用范围如表三所示。

表六、Rockwell之尺度选用表

尺度记号

压痕器

大荷重(Kg)

刻度

用途

B

C

A

D

E

F

G

H

K

L

M

P

R

S

V

1/16〞钢球

金钢石圆锥

〃

〃

1/8〞钢球

1/16〞钢球

1/16〞钢球

1/8〞钢球

〃

1/4〞钢球

〃

〃

1/2〞钢球

〃

〃

100

150

60

100

100

60

150

60

150

60

100

150

60

100

150

红

黑

黑

黑

红

红

红

红

红

红

红

红

红

红

铜点金,铝合金,软钢,可锻铸铁等。

硬钢,高硬化钢,表面硬化铸铁,Ti,波来状之可锻铸铁或其他大於HRB100之材料。

超硬合金(如Cementedcarbides),及剃刀片等硬薄片。

浅硬化钢。

薄金属片,表面硬化钢,中硬化

钢铸铁,Al-Mg合金。

轴承材料。

退火铜合金,软的薄金属片,轴承合金。

可锻铸铁,Ni-Cu-Zn合金(不可超过G92否则钢球会被压扁)

Al,Zn,Pb,粉未治金制品。

轴承材料及其他极软或薄材料。

(如树脂制品等)

3.对淬火钢及较硬质之材料所使用的压痕器是顶角120°,尖端0.2mm的金钢石圆锥体,所施加荷重为150kg。

所得的硬度值由仪表上的黑字读出称为洛氏C尺度,以HRC表示之。

4.对退火钢及其他软质材料所使用的压痕器是直径1/16寸的钢球,所施加荷重为100kg。

所得的硬度值由仪表上的红字读出称为洛氏B尺度,以HRB表示之。

5.当测定硬度时都要先加小荷重10kg,以加此小荷重时的压入深度做基准,其次再加大荷重140kg,或90kg,故大小荷重之和成为150kg,或100kg之重量。

把压痕器压入试片表面,然後除去大荷重只留下小荷重,而以加大荷重时所发生的永久变形部份之深度来比较其硬度大小。

(如图四所示)加小荷重的目的,乃在消除试片表面不平或杂质等影响。

图四、加上主副荷重之步骤

6.材料愈硬,压痕的深度愈小,深度小表示对变形的抵抗力愈大,硬度亦高,通常可由刻度盘直接读出,读出方法如下:

刻度盘上有100等分,每等分相当於mm压痕深度,故压痕深度h在刻度上是相当於h/=500×h(HRE至HRV计算式与HRB相同)。

而HRC所采用的基准刻度为100,所以HRC=500×h(HRA和HRD计算式与HRC相同)。

四、实验方法

1.试验机之准备:

(a)选择适当的鋜座在机台咱并清洁之。

(b)依照材料状况选择并设定适当之压痕器及荷重。

2.试片之准备:

表面须平坦,测定面与底面要平行,并避免产生间隙,且表面不能有灰尘、污垢、油脂及刮伤等。

3.基本荷重之归零操作:

(a)转动升降手轮使钻座缓慢上升,试片或标准块与压痕器接触,容刻度盘内之短指针转至红点中央,同时长指针亦随着旋转至垂直指向的上端,C尺度在C0,B尺度在B30(其偏转容许误差为±5格)。

(b)再将转动刻度盘使“Set”刻划与长指针对正,此时试件己受到小荷重10kg之压力,这样才是完成归零校正。

4.在Sec之後10秒内,按下加力钮,则大荷重(60,100或150kg)会慢慢地作用在试片上,此时长指针反时针方向旋转,顺时针方向读取刻度盘之红(或黑)刻度之读数,即得硬度值。

5.重复上述步骤,测试五点求取平均值。

6.试验完毕,取下试片,并将仪器清洁保养之。

五、注意事项

1.压痕器调换後须施行预备试验二次,加以试验机之最大荷重,而後使用之。

2.试验硬度高之不明材料时,应依A、D、C等尺度之顺序测试之,以免损坏金钢石圆锥。

3.同一点不可作二次以上试验,极硬材料亦不宜试验。

4.不论试片之厚度如何,均不可将试片重叠试验,否则其硬度会有误差。

5.试件只能单面测试,不可同时测试两面以造成不准。

6.各压痕中心距离须大於4倍压痕直径,以免因太靠近产生应变而使硬度值偏高。

压痕中心距试件边缘亦须在压痕直径2倍以上,否则硬度值会偏低。

7.试件之背面若稍有污垢或油脂,会影响凹部深度之测定,故须注意试片及钻座之清洁。

8.各部操作宜缓慢进行,避免振动及冲击,影响了精确度及压痕器受损。

六、实验结果纪录

试件编号

材料种类

试验荷重(kg)

使用压痕器及洛尺度标

测试结果

硬度点读数(mm)

1

2

3

1

2

3

1

2

3

硬度值(HR)

平均硬度值

备注

七、问题讨论

1.试讨论洛氏硬度试验机其C与B尺度之零点不相一致之理由

2.为何C与B尺度有以下之操作限制:

C尺度仅能测HRC0~70之硬度B尺度仅能测HRB30~100之硬度

3.以素碳钢为试片材料,含碳量为横座标,洛氏硬度值为纵座标作图

4.试讨论圆断面试杆之误差因素

5.试画出洛氏硬度试验机之构造略图

6.洛氏硬度试验有何优点

7.洛氏硬度试验先加一小荷重,其目的为何

8.试说明洛氏硬度试验时其压痕过程

萧氏硬度试验(ShoreHardnessTest)

一、实验目的

熟悉萧氏硬度试验机的操作及试验方法

二、实验设备与材料

1.萧氏硬度试验机及其附件(如图五所示)。

2.试片。

图五、萧氏硬度试验机

三、实验原理

其原理图(如图六)所示,Shore硬度试验为动力荷重之硬度是把一定重量的小锤(尖端装有小的金钢石diamond)挂在垂直玻璃管管内一定的高度,自此高度使小锤自由落下打击试验片。

当小锤打击试验片时,试验片表面会产生很小的凹痕。

这时小锤的一部分能量会消耗在试验片的变形。

而剩余的能量会使小锤反跳到某一高度。

因为试验片的硬度不同,小锤的反跳高度也不同。

所以可以用小锤的反跳高度来表示Shore硬度,通常用Hs记号表示之。

假定小锤的自由落下高度为h0,反跳的高度为h时,由下式可得Shore硬度Hs=10000/65×h/h0

(注):

经过淬火的高碳钢(麻田散铁组织)其平均反跳高度当做Shore硬度100。

萧氏硬度试验不但轻便,且凹痕微小,不致损害表面,且试件厚度可以很薄,但亦有几点须注意。

图六、萧氏硬度试验

1.若材料之弹性系数大或弹性很高,则凹痕虽深,材料虽软,亦可反跳较高,故此法仅能比较同种材料(弹性能相同者)之硬度。

例如树指以压痕深度表其硬度则非常小,但若以Shore硬度表示则异常之大。

2.玻璃管须垂直使小锤落下时不与管壁摩擦。

试片须压紧於墩座,以免惰性影响,同一点不可重复试验,因该点受撞击後起加工硬化。

Shore氏硬度皆示,由於小锤端金钢石粒之损伤,落下筒之污染,容易发生差异,应常利用硬度基准片检查是否确实。

其基准片之硬度系以Vickers硬度来检查的。

由表四之换算将Shore硬度值记入,一般均用90~95、60~65、30~35三个标准试片来校正试验机之总误差。

表四、Shore硬度与基片之Vickers硬度之关系

HS

HV

HS

HV

HS

HV

196

199

203

207

211

214

218

222

226

229

233

64

45.

455

460

465

470

475

480

485

490

496

501

816

824

832

840

848

856

864

872

880

888

896

4.试片最小厚度依材料而异,安全剃刀片等硬钢为0.15mm,常温加工未退火之钢与黄铜为0.25mm,退火钢为0.38mm,表面硬化钢表皮厚度0.4mm。

5.两凹痕中心距至少为2d(d=凹痕直径)以上,凹痕距边缘至少为4mm以上。

四、实验方法

1.把玻璃管调整到垂直的位置(调整试验的水平调整螺旋,使小重锤吊在小圆孔的正中或用水平仪调整)。

2.用右手压紧橡皮球後很快放松,把小锤吸上玻璃上端的一定高度。

3.把试验片放置在试料台後,而左手转动Handle使玻璃管下端紧压在试验片上,压力至少须20kg以上。

4.用右手轻压橡皮球,使大锤自由落下,打击试验片表面,并读出大锤的反跳高度(读反跳高度时,读整数或者读到的程度即可)。

(注):

a.D型试验机中,转动手钮使重锤落下时,手钮回转速度会影响其测定值。

b.重锤落下後把手钮转回时,其回转速度也会影响其测定值。

如果回转速度过快,其指示值会较高,通常控制为60,也就是说每1秒1个回转以下为宜。

c.相邻两个凹下中心间的距离至少为5mm,而且必需距离试料面的端侧5mm以上。

d.勿用手摸撞锤,以确保精密度。

5.以C型Shore试验机所得之硬度以符号HsC表示之,以D型Shore试验机所测得者以符号HsD表示之。

五、注意事项

1.须在试片表面求数点硬度,以求平均值。

2.硬度值求至小数点以下一位。

3.同一点不可做二次以上之测定。

4.试片之厚度须使凹痕背面无压凹痕迹。

5.各凹痕中心之距离须大於5mm以上。

6.各凹中心距离边缘须大於5mm以上。

7.勿用手摸撞锤,以确保精密度。

六、实验结果记录

试件编号

1

2

3

4

5

6

材料种类

测试值

第一次

第二次

第三次

第四次

第五次

平均硬度HS

备注

七、问题讨论

1.试以试验数据绘出HB,HR,HS硬度间之换算曲线。

硬度值究竟有可价值(若一材料之弹性能大,硬度大,则Shore硬度值仍很大,我们取得其值究竟有何用)试讨论之。

3.如墩座没有压紧试片,试讨论可能发生的影响。

4.如何用标准试片检验误差如有误差应如何处置

5.试举例说明Shore氏硬度试验机在工业上应用之优点。

硬度试验读数偏高或偏低各有那些因素造成

维氏硬度试验──微小硬度试验

一、实验目的

了解微量硬度试验机之性能、原理操作法,并求取硬度值。

二、实验仪器

1.微小硬度试验机:

容许压凹器及试料在一预先决定的荷重及时间下缓慢,等速而平滑的接触。

冲击误差在荷重小时显着,故选择速度一般为500克时10秒、25克时20秒、5克时30秒。

(如图七)

图七、微小硬度试验机

2.压痕器:

本系用Vickers型之金钢石正方锥。

3.显微放大装置:

目镜为10倍,物镜有10倍、20倍、40倍三种,即放大率有100、200、400等三种。

4.照明装置。

5.数值检测装置。

6.荷重范围:

10gm、20gm、30gm、50gm、100gm、200gm、300gm、500gm、1000gm等。

三、实验原理

1.本试验机之特徵:

安装有测量显微镜、量取凹痕对角线长度、可测至0.001mm,准确又方便。

2.压痕器之使用:

使用相对夹角为136±°之金钢石正方锥,荷重为10公克至1000公克,可自由选用,因材料之厚薄软硬而选定所须之荷重,材料受压後,造成永久变形,量取对角线长度,求取硬度值。

Vickers硬度数HV=P/A=d2(kg/mm2)

设P=荷重(kg)

A=压痕表面积(mm2)

d=凹痕之平均对角线长度(mm)

θ=本对面夹角

4.通常试片厚度应10倍於压痕深度以上,压痕深度=,试片厚度应为~以上,否则误差大。

各凹痕中心之相互距离应大於4d,凹痕中心离试片边线距离须大於2d。

5.使用单位一般使用gram(公克)较方便,故上式写成HV=P/A=×1000=d(g/mm2)。

6.微硬度试验较一般的Vickers试验有更高的精度,容易测定薄板,电镀层之硬度对於金属组织中之树枝状晶类,细长组织硬度之测定均极为便利。

7.荷重机完全自动化,荷重负荷~保持~解除之一连串动作自动操作。

与以前由人工操作比较,完全没有人为之误差发生。

其机构采用独特之油压阀门与弹簧之组合方式,不使用马达,在试验中,一切振动均不发生。

8.荷重保持时间,用计时器控制,可任意设定之。

9.金钢钻压痕器与计测显微创之更换系用转塔式把手,当负荷终了後只须轻轻回转

90°,显微镜即可对准压痕而观测之。

10.微动载物台之移动量对试件之大小较以前所测定之裕度为大。

11.显微创倍率以400倍为标准规格。

亦可当金属显微镜使用。

四、实验方法:

本实验室为AKASHI-MVK-E型微小硬度计

1.试验前之准备:

(1)装置试验机之场所要选择无振动灰尘之钢筋水泥台,或坚固木制台,可能的话使用专用之防震台。

(2)试验机装在测定台上要装置三个水平调整用脚及水准器,符合正确水平。

(3)上部机盖取下,为防止般运中产生振动,所装置之重锤件固定用金属夹具应除去,并放松其固定用螺丝後再把上部机盖装回原处。

(4)最後接上电源,检查绿色指示灯之有效通电。

并装上计测显微镜,准备才算齐全。

2.试验开始时应调整显微镜之光度,设定荷重保持时间,对视野内之二条读取线,调整目镜使能清楚看见。

3.将试件装上微动载物台,旋转试件上下用之把手使载物台上升与试验面之焦点相合。

此时对物镜应注意不可损伤。

决定焦点相合状态之测定点时,再用把手将转塔盘回转90°,转至压痕器。

此时压痕器尖端与试件面之间隔仅~0.4mm。

4.推动荷重杆加上负荷,於负荷开始後,绿色指示灯即行熄灭,赤色指示指燃亮。

此时荷重即按设定时间作用。

5.经过荷重保持时间後,压痕器即静静地自试件面离开而上升,再恢复原来位置,此时赤色指示灯改变为绿色。

6.确认指示灯已变为绿色後,再转动转塔盘交换至对物镜位置,因此在显微镜中可见到压痕之大小。

7.此压痕对角线之长度,可用计测显微镜读出。

读出单位为μ,由硬度数算出或查表求出维氏硬度。

观察对角线之长度采直交二次视测,取二者之平均值为其硬度值。

五、注意事项

1.如试验准备事项所述,装置场所应特别注意。

微小硬度计系轻荷重之故,特别易受振动之影响,防震应十分注意,可能的话,使用防震台为佳。

2.试件之形状应常一定,试件面与压子轴应注意垂直。

试验中易动之不安定试件,应使用老虎钳抓紧稳固之。

3.一般而言,测定维氏硬度之压痕甚小,试件表面应精密加工,使对角线长度之测定值误差为%或0.0002mm以内。

因此:

精密加工要达到用磨布之镜面加工,为避免加工时所生之表面硬化,应施以电解研磨或浇注以Aceton用磨布亦可。

4.试件所需厚度(表面硬化之试件以硬化深度为厚度)须压痕深度的十倍以上。

而压痕深度约为对角线长度的1/7,亦即压痕对角线长度之倍以上即可。

5.新压痕与旧压痕间之距离

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 碳素钢 硬度 试验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx