SAP 配置BOM.docx

SAP 配置BOM.docx

- 文档编号:8752748

- 上传时间:2023-02-01

- 格式:DOCX

- 页数:20

- 大小:389.87KB

SAP 配置BOM.docx

《SAP 配置BOM.docx》由会员分享,可在线阅读,更多相关《SAP 配置BOM.docx(20页珍藏版)》请在冰豆网上搜索。

SAP配置BOM

分类系统和配置BOM

SuperBOM/ConfigurablematerialBOM的应用

熟悉make-toorder之前,先说一下什么是SuperBOM,因为一般make-toorder和这该死的SuperBOM,变式(配置)BOM通常总鬼混在一起.

降低材料成本(11%-40%)、提高生产率(6%-45%)、加快资金周转(8%-3

5%)、提高用户服务水平(10%-27%)?

真能吹,咋不干脆就一口咬定SAP不但能滋阴壮阳关还能延年益寿得啦.

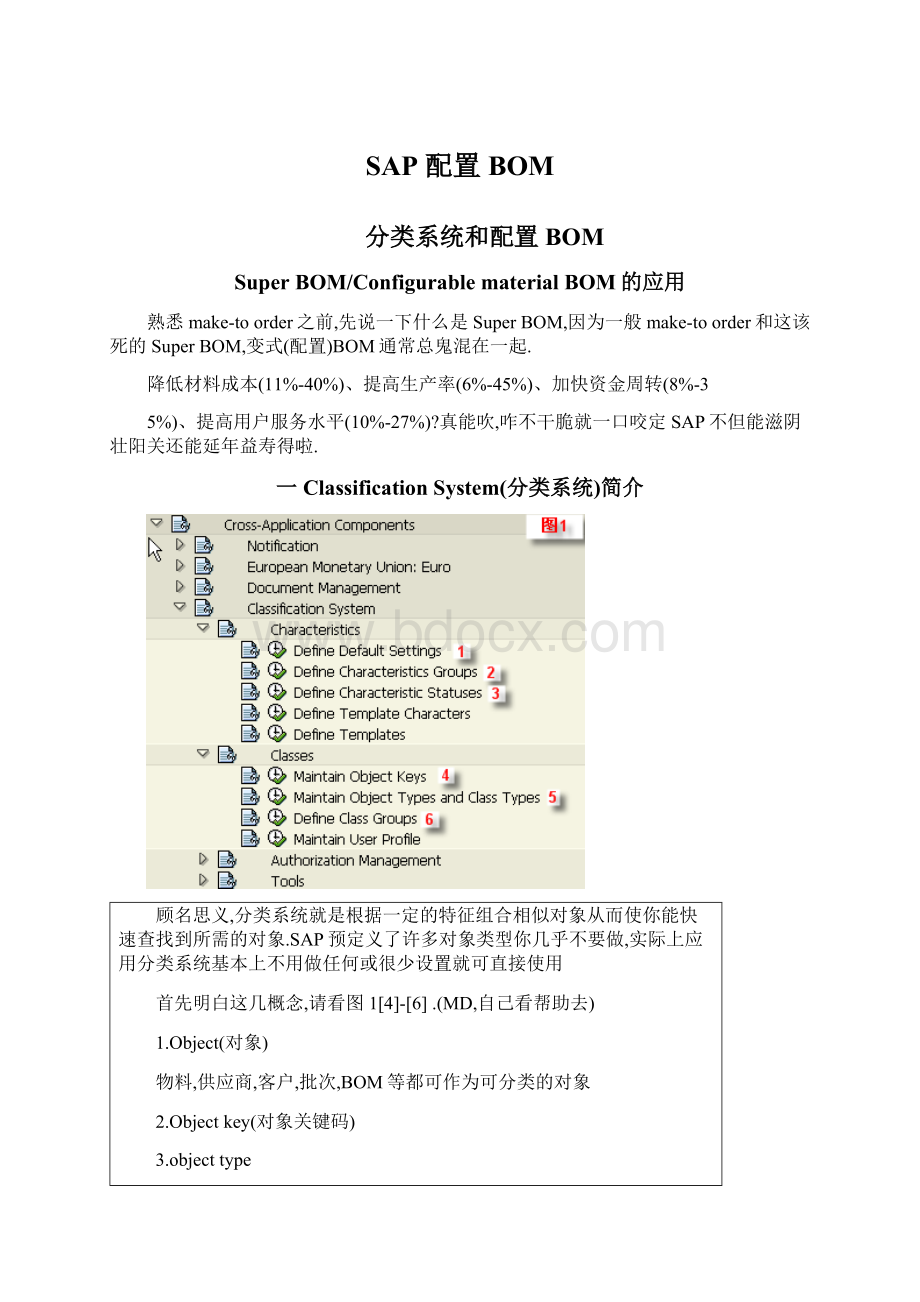

一ClassificationSystem(分类系统)简介

顾名思义,分类系统就是根据一定的特征组合相似对象从而使你能快速查找到所需的对象.SAP预定义了许多对象类型你几乎不要做,实际上应用分类系统基本上不用做任何或很少设置就可直接使用

首先明白这几概念,请看图1[4]-[6].(MD,自己看帮助去)

1.Object(对象)

物料,供应商,客户,批次,BOM等都可作为可分类的对象

2.Objectkey(对象关键码)

3.objecttype

4.class(在variant里你通常简单的把它看成一productionmodel好了

5.classtype

比如300是varaint用于superbom,022batch你宰SAP要有全局的观念,比如condition技术它用在多个方面,同样classification用在多处,多少处,你自己瞧瞧classtype

6.characteristic

7.class/characteristicgroup

总之,将复杂的东西简单化我最拿手了,不要老是吹CO难,难球.不要老吹嘘你业务复杂,再复杂你企业实际不运作的好好的吗?

如果有一天复杂的没人知道如何操作干脆关门得了.

[1]DefineDefaultSettings

状态1(released)被预定义给所有的特征(characteristics),除非你有特殊需求,SAP推荐不做任何更改

[2]Define特征组

[3]Define特征状态

典型的状态如图2

[4]

[5]

[6]

二SuperBOM/ConfigurableBOM应用举例

直接一点,举一个最简单的case,我做过的一个CTO的项目是.算了,还是假设你为电脑厂家设计一CTO项目,客户通过网站选定主机,机箱和产品包装材料,假设每种有3中选择,如使用普通的BOM,就有3*3*3中BOM组合,实际上可能是9*9*8或更多选择.

客户通过网站选定机型后通过程序Link到ERP系统,自动产生materialnumber和相关BOM然后汇集到生产部门生产.

典型的应用还发生在制鞋制衣行业.

1.建立特征(Tcode:

CT04)

如图1.

Restrictions是做限制的,比如选择了ZST_ZJ特征不能用于某Classtype,这很好理解.

上面建立了特征ZST_ZJ(主机)包含3个特征值ZZJ1-ZZJ3同样地,建立特征ZST_BOX包含特征值ZBOX1-ZBOX3,特征ZST_PAK包含特征值ZPAK1-ZPAK3.

建立类(CL01/CL02/CL03)

现在的问题是如何将Characteristic/Class和materialmasterdata/BOMmasterdata挂沟.

为了不混淆视听,通常的做法是各层物料尽量采用class名称,特征值(特征这层似乎不要建立物料)的名称,为了方便理解,假设配置BOM下面再没有可配置子BOM,于是,本例你需要建立的materialNo是ZST_MODEL(SuperBOMtop-levelmaterial),ZZJ1-ZZJ3,ZBOX1-ZBOX3,

ZPAK1-ZPAK3.

为了方便理解,再假设每个主机,机箱和包装材料都由3个materialcomponent,比如ZZJ1由970000-970002组成,ZZJ2由970003-970005组成,ZZJ3由970005-970008组成.依此类推,机箱ZBOX1-ZBOX3和包装材料ZPAK1-ZPAK3的materialcomponent从970009-970026(假设每组件有3component组成).

建立物料(Tcode:

MM01)

ZST_MODEL

(1)Basicdata2的Materialisconfigurable一定要选上.表示其是可被配置的物料

(2)在Classificationview选上分类ZST_MODEL(Class和物料同名),带出上面所设定的三特

征值.

(3)MRP1view的MRPtype可设置成ND不跑MPRRP1Part,ementrable

(4)MRP2viewSpecialprocurement设成50,就是说通常这料是PhantomPart,关于phantompart请看例1-PhantomPart的使用.

ZZJ1-ZZJ3,ZBOX1-ZBOX3,ZPAK1-ZPAK3

根据实际需要,如果你需要进行库存管理,和普通物料一样,如不需要可简称phantompart.

注意:

这层物料并不需要建立Classification.

建立SuperBOM/最大BOM(CS01)

从图5-[1]进去维护ObjectDependency(注意在创建OD时不要直接双击item进去维护).

图6-[2]Rltnship使用BOMmaterial加Item.然后到图6-[1]维护Dependency,Dependency维护如图7.

图7-[1]$ROOT表示跟特征,$ROOT.ZST_ZJ表示其下的特征ZST_ZJ(请回顾图3-[3]),=‘ZJJ1’,ZJJ1表示特征ZST_ZJ的特征值ZJJ1(请回顾图2-[3]),这样就将itemcomponentZZJ1和特征ZST_ZJ的特征值ZZJ1link上了.

同样地,建立好图5-[2]的其他component的OD,比如ZBOX1的SEL.Condition是

ZST_MODEL_ZBOX1,Dependency是$ROOT.ZST_BOX=‘ZBOX1’.ZPAK1Condition是

ZST_MODEL_ZPAK1,Dependency是$ROOT.ZST_PAK=‘ZPAK1’等.

*如需要你也可使用$ROOT.ZST_PAKin‘ZPK1’.

至此,一个超级BOM就建立好了,下面假设你做了一电子商务网站,允许用户在3种主机3种机箱3种包装选择.选择好了自动建立Salespart和BOM,为此你建立salespartZMODEL1.

创建SuperRouting/最大工艺路线(CA01)

建立configurableprofile(Tcode:

CU41)

为配置物料建立configurableprofile.

进去后classtype选300,保存就为configurablematerialZST_MODEL建好了configurableprofile.

(1)建立salespartMM01

如图8,在basicdata2view中选择ConfigurablematerialZST_MODEL,然后进classificationview.

到MRP3view,如图9-[3],只要简单按”copyx-plantconfiguration”按钮就可,接下来在使用CS40对configurablematerialZST_MODEL做个link,salesmodel物料ZMODEL1的BOM就有了,你必须使用CS11/CS12/CS13等查看而不能使用CS02/CS03查看配置BOM.

*假设在salesmodel物料ZMODEL1选特征值是ZZJ1,ZBOX1,ZPAK1,如图8-[5]

(2)LinktoSuperBOM(Tcode:

CS40)

CS40将ZMODEL1和ConfigurablematerialZST_MODELlink上

如图11-[1],单击按钮’AllAllocstoBOM’将ZMODEL1和ZST_MODELlink上.

(3)CheckwithCS12

使用CS12检查ZMODEL1的BOM,OK.

SuperBOM应用步骤总结

(1)建立特征和特征值(Tcode:

CT04)

在本例你建立了特征ZST_ZJ表示电脑主机包含3特征值(主机类)ZZJ1-ZZJ3,特征ZST_BOX包含3特征类型(机箱)ZBOX1-ZBOX3,特征ZST_PAK包含3特征值(电脑包材)ZPAK1-ZPAK3.

(2)建立类(Tcode:

CL01)

在本例你建立ZST_MODEL类,classtype是300(variant)

(3)建立物料

首先建立ZST_MODEL,这是一个configurablematerial,可建成phantompart,为了便于管理,将它建立和classZST_MODEL同名称,同样按9个特征值建立物料

(4)建立BOM.

假设物料ZZJ1-ZZJ3,ZBOX1-ZBOX3,ZPAK1-ZPAK3有BOM,这些物料是普通的part(如需要,这些料也可建立成configurablematerial,这也没什么复杂的,本例只是为了简化实例),BOM也是普通的BOM

然后为ConfigurablematerialZST_MODEL建立SuperBOM包含ZZJ1-ZZJ3,

ZBOX1-ZBOX3,ZPAK1-ZPAK3,建立OD(ObjectDependency)

(5)建立configurableProfile(Tcode:

CU41).

为configurablematerialZST_MODEL建立configurableprofile

(6)建立MTO物料及其从SuperBOM派生出配置BOM

假设客户选择了ZZJ1,ZBOX1,ZPAK1组装电脑,为止产生了物料ZMODEL1,指想ZST_MODEL,在classificationview选取特征值ZZJ1,ZBOX1和ZPAK1.

(7)Linktoconfigurablematerial(Tcode:

CS41)

将ZMODEL1linktoZST_MODEL,就完成了配置BOM的应用.

*建议测试ZST_MODEL,ZMODEL1,ZZJ1-ZZJ3,ZBOX1-ZBOX3,ZPAK1-ZPAK3建立物料,然后下面component使用系统里的,希望通过上面你对SuperBOM和配置BOM有全面的了解.

*实际应用中,一Toplever的SuperBOM下的component也可能是一SuperBOM.

PhantomPart的使用.

Phamtonpart作用

1.体现工艺制作流程

2.节省存储空间,因为BOM是扁平save在表中的.

3.便于成本计算

配置BOM的成本估算

SAP的委外处理

笔者曾多次处理各种委外问题,现总结一下,最常见的委外方式有两种,一种是工序委外,一种是委外加工.

工序委外通常发生在1.企业短期内订单过多暂时产能不足需要外援2.产品的某道关键工序企业自有生产工艺满足不了需求3.某道工序外包比自制成本低等.一般我们理解工序委外指受委托加工企业不再提供任何物料只赚取加工费,如果受拖企业提供部分物料,而企业同时也提供部分物料习惯就称之为委外加工,可简单理解前者是后者的特例.

委外流程通常可使用工单和外包PO(Subcontracting,有的企业称OutsourcingPO)处理,

几个简单的实际case.

(1)工序委外直接使用普通工单

请教关于寄购库存委外加工问题

如题,怎么样把供应商'K'类型库存再委外加工'O'.只能先由K转到U,再由U转到O.

方法可以通过采购订单的方式,在收货时采用“委外加工材料成本”和“委外加工费”两科目分

别记录分项发生额。

兩種方式任選:

委外加工訂單-PO

外包工單(前提,有設定這類TYPE的工單)-WO

至於工單成本怎麼結:

可將公司提供的輔料編製料號並編入BOM中,加工方的所有COST列入加工費計算

我公司有一部分半品是属于委外加工的,半品采用标准成本核算,在收到半品的时候产生成

本投入和产出的会计凭证,如下:

借:

半成品

贷:

委外加工转出

借:

委外加工投入---原材料投入

委外加工投入---加工费投入

贷:

原材料---电子料A

原材料---电子料B

......

原材料---包装物A

原材料---包装物B

原材料---包装物C

......

应付帐款暂估

每个月对于委外加工投入与转出之间的差异只能从科目余额中得到,没法细分分析差异产生的

原因,请问在系统中是否可以看到差异来源于哪些订单或物料?

能否将单个订单的差异进行分析,分

析是用量差异或价格差异?

SPRO-物料管理-库存管理和实际库存-收货-收货子合同的价格差异,激活这个差异,委外加

工投入产出之间的差异就会自动结算到差异科目,而委外加工(原材料投入+加工费投入+委外

加工转出)余额为0,产生的差异是体现在收回来的物料上的,应该是和外购半成品产生一样的差

异。

然后跟随实际物料的移动去向而随之结转。

至于差异分析,要看收回的物料委外的和自制的

物料是否区分,因为维护这个物料相关的BOM和ROUNTING可以计算出这个物料的标准成本,这个和

你拿出去委外加工的成本肯定不一致,也就是说,拿系统内自制的期望结果去衡量你委外得到的

成本,这个差异就产生了。

这个差异分析,我觉得只能从总量上去分析,价差和量差都没有可比

性!

我想先解决差异自动结转,再考虑分析的问题了!

我激活了订单差异的自动结转,但是在OBYC配置差异科目的时候,我不知道应该配101(收半品)

的差异科目还是配543(倒扣料)的差异科目。

在测试过程中发现直接带出的是PRD的差异科

目,但我想单独区分委外差异,特地在OBYC PRD 下配置了PRB,分配给101,可是没有起到作

用,请问问这里该怎么弄?

!

我们公司有一个包工不包料的业务,在SAP系统中我们用了委外加工流程,我们的半成品发出去给

外面加工,我们负给他们加工费,凭证见图所示,我想问一下,125100100的本期余额是否一定等

于125100200的本期余额!

不一定。

原则上投入要等于产出,但如果使用标准成本法,或者外包多领料、或少发料、单价问

题都可能造成差异。

我认为如果委外科目的性质定义为P&L类的,这个差异需要调整;如果委外科

目的性质定义为B&S类的,象你们公司目前这样,差异不一定要调整。

谢谢这位朋友的回答,对于我们公司外包没有多领料、或少发料这个问题。

因为我们是当我们收

到他们加工好的产品后,才会扣减外包料。

无论价格怎么变,我觉得这两个科目的当期余额应该是相等的。

因为这两个科目的分录是同步

的。

您认为如何?

雖然還未對採購單作收貨,但已用mb1b(541)將bom表中的下階物料移轉至供應商庫存中,雖然用

mb1b(542)可以將廠商庫存減少,但自己工廠下的庫存又會增加,現在的需求是只要將廠商的庫存調

少,自己工廠下的庫存不增多

如果没有其他问题直接使用

502o

或者

562o

现有一需求:

联属企业A和B。

A将其物品委外于B加工,在SAP中A公司可通过分包采购订单进行其材料的发

货以及加工成品的收货。

对于B公司而言,其如何来管理对方委托加工的物料:

1、对于A公司的原料:

是只管量不管价值;

2、从财务角度而言,只收加工费;

请问MM部分如何管理此类案件?

你可以用一个很烂的方法来处理。

一、建一个无价值工厂,用无采购订单类型入到此工厂(移动

类型501),由于工厂是无价值工厂,因此入库不会有任何会计凭证,B公司的库存价值也不会有

任何影响。

加工时的发料按正常的发料过程发料,同样也不会有会计凭证产生。

加工后的产品也

入到此工厂,然后用正常销售方式处理出库,销售价格就是你的加工费,这样不会有俏售成本,

但有销售收入。

这个方法挺绝吧?

也关于委外加工维护工序的问题

各位,

大家好!

公司现有一产品,由于其中一工序产能不足,需要委外加工(但并不全是,委外加工60%)。

如Operation:

0010,0020,0030

委外加工的Operation是0020。

如果该产品的产量是1000PC/H,则如何维护0020中的产量呢?

谢谢!

工序0020是不是生產瓶頸?

如果是的話,則要增大到1000*(1+60/40)pc/h,如果不是則不變.

假设工序0020是生產瓶頸,为什么要增大到1000*(1+60/40)pc/h。

我想是不是在0020工序中维护生产400,委外加工600。

这种方法是否可行?

其实,kanter老兄的方法更多的是为了外包处理时的便捷。

我们试过,如果物料主数据的

specialprocurementtype没有值的话,则物料出现在MRP中将是planningorder;如果有值,则

可以自动生成一个purchaserequisition。

当然这里还有别的某些定制需要起作用,而且这个物

料主数据的procurementtype似乎应该是“bothinternalandexternalprocurement

available”。

我们公司的外包业务,是纯粹的“包工不包料”的委托方式,我们发给外包加工所需要的所有材

料,厂家提供加工产出我们所要的物料,付给的酬劳就是所谓“工缴费”。

对于这样的业务剧

本,我们的流程是:

1)维护外包加工物料A的BOM,把采购申请转换为采购订单,itemcategory必须是L;

2)采购订单中物料A的组件(component)根据BOM计算其值;

3)需要用物料移动方式541将A的组件发给vendorspecialstock;

4)对采购订单收货,收取物料A,同时系统在背景(background)作543的发货,将组件从

vendorspecialstock中发出去。

5)物料A收货时即行产生GR凭证,至于IR凭证的产生则与常规采购订单相同,等invoice

verification时即可做到。

外包加工的业务流程,似乎关联MM更多些吧。

有一种外协方式,就是提供原材料,但是这部分原材料算是卖给加工商的,然后加工好之后从

加工商处买回半成品,这个比较郁闷的,一直不知道SAP中如何解决。

不过外协确实和MM关联更

多。

优雅的痞子,其实你可以把那个原物料当做是发给某一个costcenter,但此costcenter就是对应于一个委外加工厂商即可。

不知李岩有何见解。

在系统中我们将作二种方式的外包:

1.制程外包(台湾企业总搞这些乱七八糟的国语)/就是工序外包

只是另开一张无料号之订单并将PO的ACCOUNTASSIGNMENTCATEGORY改为,即ORDER,输入工单号

码,所发生的加工费用将挂在此张工单上.

2.委外加工

如果固定某料号为委外加工的,可以考滤加一PROC.TYPE.如果即有委外加工,也有自制的情况,

也没有关系,大不了将PLANNEDORDER手工转为PR,很快的事情,再将PR转为PO,将PO的ITEM

CATEGORY改为L即可.

在做委外加工的采购订单的收料(movementtype:

101)时,发生错误,具体错误及错误提示见贴

图.

解释一下:

第一行为:

委外加工的operation(工序)(没有料号)(accountassignmentcategory为F:

order).

第二行为:

委外加工需提供给加工商的原料(库存足够)

第三行为:

委外加工需提供给加工商的半成品(有库存)

请教:

我应该如何处理这个错误?

我明白你的意思 .

关于第二个问题,你说得对:

先转料到subcontractor的库存中,然后成品来时对purchaseorder

收料时,会将那些物料随成品一起作了543这个movementtype.

但是我们现在有这样一个的问题:

现在我们的那道委外工序不需要提供原辅料给加工商,那我应该如何设置?

我现在的设置是:

1.在routing中不分配原辅料给委外加工的那一道工序.

2.这样当生产定单生成后会自动生成一张关于此道工序的委外加工的采购申

请,而且由于第一步(1.)的设置,这张采购申请里只有这一道委外加工工序,没有原辅料.(正好达

到我们的要求).

3.但是当我们将这张采购申请转成采购订单时,系统给出错误.错误提示

是:

"Nopossibletodetermineanycomponents".(可是我希望的结果就是不要有

components). 所以我想是不是需要在系统中作什么设置才能避免这个错误?

(是不是就是要设你

提到的那个"0"状态?

若是在哪儿设?

)

们的业务是这样的:

生产过程中有一道工序由于我们的设备标准不行,需要委托给外面加工厂商加工,但是只是把

这道工序委托给它们,而这道工序是不需要原料的。

给个例子:

比如说钢铁产品:

加热退火工序(加热退火是一道工序)接收到上道工序传过来的半成品,需要

将其加热,然后退火,经过这样的处理这个半成品的物理性能才能达到标准, 这道工序做完后

再将这个半成品传到下一道工序去. 说到这儿应该是比较明白了, 在加热退火工序上,不需

要投入原辅料, 只是将那个钢铁半成品投入加热炉中加热,然后再投入退火炉中退完火后就行

了.

所以我们给加工商的只是这个钢铁半成品,不需要其它原辅料,加工商加工完后再将这个半成

品返还给我们。

因此在委外的采购订单中,就只有这个半成品,而不需要提供任何其它的原料. 可是我现在

遇到的问题是:

如果委外采购订单中只有这个半成品,没有原料的话,系统总是给出错误提示,

你说得对,我这是工序外协,不委外加工。

不好意思将概念搞错了:

(

我也是按系统中标准的外协流程来走的。

但就是发生了我上面出现的错误,所以来这儿求招。

:

)

我也不清楚委外加工,工序外协的具体区别.

但是不是带料的工序外协就是委外加工, 不带料的就是工序外协啊?

我们目前是这样的:

工序(工序是没有料号的)委外加工既有带原料(原料是有料号的),也有只

是工序本身委托由加工厂加工,但不带原料的。

好象在SAP系统中做过测试结果是这样的:

根据生产定单自动产生的采购申请创建采购订单时,若

不带原材料,则会出现错误(具体错误情况可看我的第二张贴图).若带出原料则没有错误.

不知道不带原料的委外是否也可以通过在routing中

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- SAP 配置BOM 配置 BOM

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx