钢板超声波检测作业指导书.docx

钢板超声波检测作业指导书.docx

- 文档编号:8744019

- 上传时间:2023-02-01

- 格式:DOCX

- 页数:19

- 大小:44.27KB

钢板超声波检测作业指导书.docx

《钢板超声波检测作业指导书.docx》由会员分享,可在线阅读,更多相关《钢板超声波检测作业指导书.docx(19页珍藏版)》请在冰豆网上搜索。

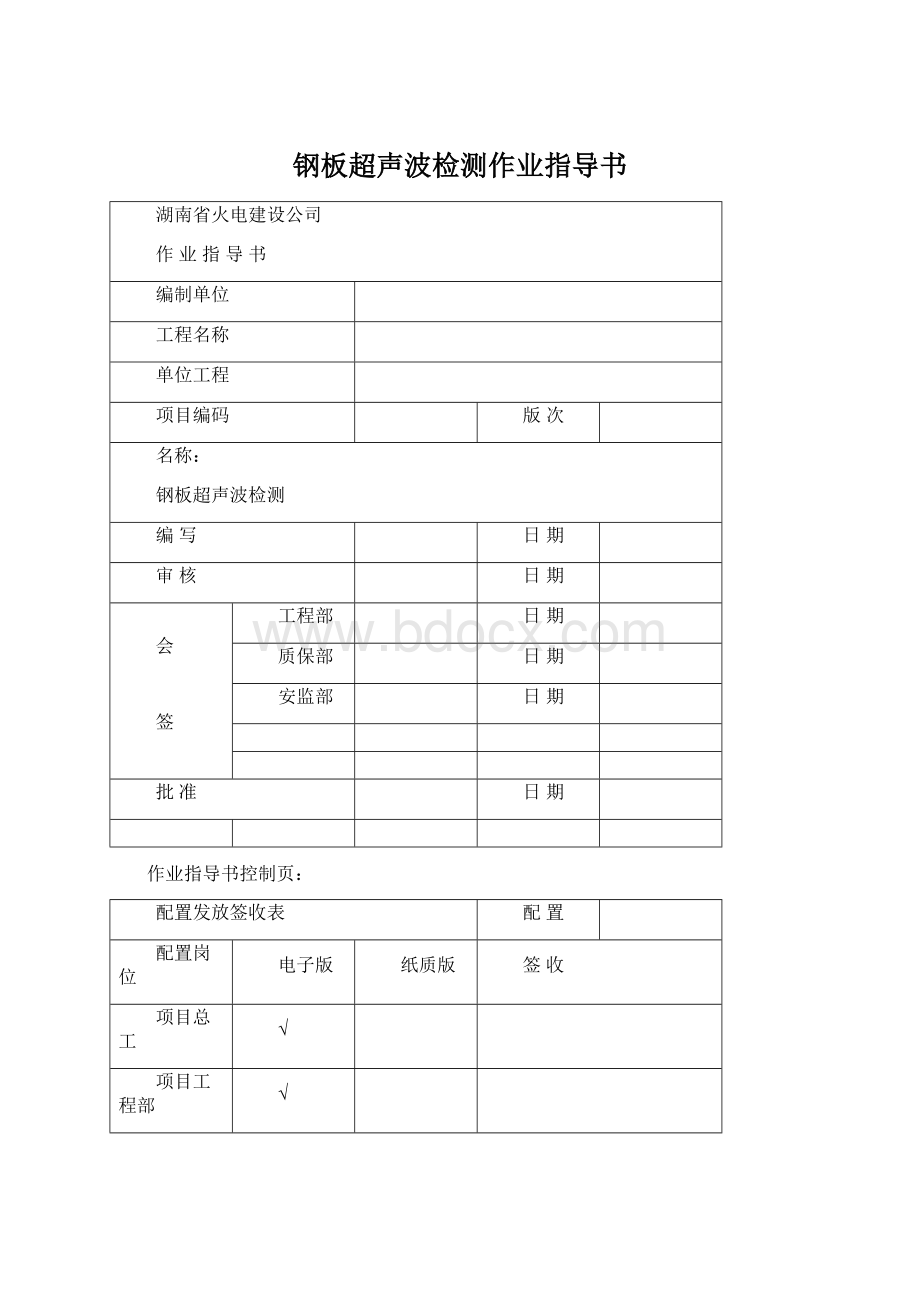

钢板超声波检测作业指导书

湖南省火电建设公司

作业指导书

编制单位

工程名称

单位工程

项目编码

版次

名称:

钢板超声波检测

编写

日期

审核

日期

会

签

工程部

日期

质保部

日期

安监部

日期

批准

日期

作业指导书控制页:

配置发放签收表

配置

配置岗位

电子版

纸质版

签收

项目总工

√

项目工程部

√

项目质保部

√

项目安监部

√

项目专工

√

项目主管工程师/班长

√

*班组工程师

√

施工组长

√

*注:

项目主管工程师负责每项目上交一本已执行完成的、并经过完善有完整签名的作业指导书。

作业指导书(技术措施)级别

重要

签名

一般

√

技术交底记录检查

项目总工程师

专责工程师

重大方案执行情况

项目总工程师

项目生产经理

重要工序过程监控表

序号

重要工序名称

执行情况

质检工程师签名

1

2

3

作业指导书(技术措施)修改意见征集表

建议人

日期

修改建议:

回收签名(日期):

目录

1编制依据及引用标准1

2工程概况及施工范围1

2.1工程概况1

2.2施工范围1

3施工作业人员配备与人员资格1

4施工所需机械装备及工器具量具、安全防护用品配备1

4.1仪器1

4.2探头2

4.3仪器和探头组合性能2

4.4试块2

4.5其他工器具3

5施工条件及施工前准备工作3

6作业程序、方法及要求4

6.1作业程序流程图4

6.2作业方法及要求5

6.3专项技术措施7

7质量控制及质量验收7

7.1质量控制标准7

7.2中间控制见证点设置8

7.3中间工序交接点设置8

7.4工艺纪律及质量保证措施8

8安全、文明施工及环境管理要求和措施8

表8-1职业健康安全风险控制计划表(RCP)10

表8-2环境因素及控制措施11

1编制依据及引用标准

1.1《工程建设标准强制性条文》(电力工程部分)

1.2JB/T7913-1995《超声波检测用钢制对比试块的制作与校验方法》

1.3JB/T9214-1999《A型脉冲反射式超声探伤系统工作性能测试方法》

1.4JB/T10062-1999《超声波用探头性能测试方法》

1.5JB/T10061-1999《A型脉冲反射式超声波仪通用技术条件》

1.6JB/T4730-2005《承压设备无损检测》

1.7《电力建设安全工作规程》

1.8公司《质量、安全健康、环境管理手册》

1.9公司焊检中心管理制度

2工程概况及施工范围

2.1工程概况

(略)

2.2施工范围

本作业指导书适用于板厚为6~250mm的钢制承压设备用板材的超声检测和质量分级。

奥氏体钢板材、镍及镍合金板材以及双相不锈钢板材的超声检测也可参照执行。

3施工作业人员配备与人员资格

人员

配备人数

人员资格要求

检验员

1人/作业点

检验人员必须持中国电力行业或技术监督部门无损检测人员超声Ⅱ级及以上的资格证书。

辅助工

1人/作业点

经三级安全教育且考试合格。

4施工所需机械装备及工器具量具、安全防护用品配备

4.1仪器

4.1.1仪器选用见下表:

生产厂家

型号

配备数量

汕头超声仪器厂

CTS-22

配备3~4台超声波探伤仪,其中至少1台数字式超声波探伤仪。

汕头超声研究所

CTS-22B、CTS-3000

武汉中科

HS-600、HS-610e

4.1.2仪器性能要求

4.1.2.1所用仪器应具有产品质量合格证。

4.1.2.2工作频率为0.5MHz~10MHz

4.1.2.3仪器至少在荧光屏满刻度的80%范围内呈线性显示。

4.1.2.4应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意12dB的误差在±1dB。

水平线性误差不大于1%,垂直线性误差不大于5%。

4.2探头

4.2.1探头选用见下表:

板厚

采用探头

公称频率MHz

探头晶片尺寸

6~25

双晶直探头

5

晶片面积不小于150mm2

>20~40

单晶直探头

5

φ14~φ20mm

>40~250

单晶直探头

2.5

φ20~φ25mm

4.2.2双晶探头的性能要求

4.2.2.1在CBⅠ标准试块上测试,在厚度3mm和19mm上的回波高度,与最大回波高度差应在3dB~6dB范围内。

4.2.2.2用直接接触法的表面回波高度应比最大回波高度低40dB以上。

4.2.2.3测试试块上φ5.6/深15mm的平底孔,其回波高度与最大回波高度应在-10dB~+2dB范围内。

4.2.2.4波束宽度应大于16mm。

4.3仪器和探头组合性能

4.3.1仪器和探头的组合灵敏度:

在达到所检工件最大声程时,其灵敏度余量应≥10dB。

4.3.2在基准灵敏度下的始脉冲宽度:

频率为5MHz的探头≤10mm;频率为2.5MHz的探头≤15mm。

4.3.3直探头的远场分辨力应不小于30dB。

4.4试块

4.4.1试块的选用

对于双晶直探头,应选用JB/T4730-2005中CBⅠ标准试块;对于单晶直探头,应选用JB/T4730-2005中CBⅡ标准试块,且试块的厚度应与钢板厚度相近。

4.4.2试块性能要求

4.4.2.1试块应采用与被检工件相同或近似声学性能的材料制成,该材料用直探头检测时,不得有大于Φ2mm平底孔当量直径的缺陷。

4.4.2.2标准试块应经计量部门检定合格。

4.5其他工器具

名称

型号

配备数量

角向磨光机

φ100

4台

组合工具

------

1套

万用表

-----

1个

安全防护用品

安全帽、安全带、专用工作服、绝缘鞋、专用手套、防护眼镜、警示牌等

各1件/人

5施工条件及施工前准备工作

5.1完善现场安全设施,安全通道、脚手架的搭设。

5.2需热处理的被检物必须在热处理后进行探伤,尽量避免在强磁场区工作。

5.3仪器和探头性能测试

5.3.1水平线性的测试

5.3.1.1调节仪器旋钮使时基线清晰明亮,并与水平刻度重合;

5.3.1.2将探头置于CSK-ⅠA试块上,对准25mm厚的大平底面;

5.3.1.3调[微调]、[水平]或[脉冲移位]等旋钮,使示波屏上出现5次底波,且使B1前沿对准2.0,B5对准10.0,记录B2、B3、B4与水平刻度4.0、6.0、8.0的偏差值a2、a3、a4;

5.3.1.4计算水平线性误差

δ=│amax│/0.8b×100%

5.3.2垂直线性的测试

5.3.2.1[抑制]至0,[衰减器]保留30dB余量;

5.3.2.2将探头置于CSK-ⅠA试块上,对准25mm厚的大平底面,并用压块恒定压力;

5.3.2.3调[增益]使底波达荧光屏满刻度100%,但不饱和,作为0dB;

5.3.2.4固定[增益],调[衰减器],每次衰减2dB,并记下相应回波高度Hi,直至消失;

衰减量

0

2

4

6

8

10

12

14

16

18

20

22

回波高度

实测

绝对波高Hi

H0

相对波高%

100

理想相对波高%

100

偏差%

0

实测相对波高%=(衰减△idB后的波高Hi/衰减0dB后的波高H0)×100%

理想相对波高(Hi/H0)%=10(△i/20)×100%

5.3.2.5计算垂直线性误差

D=(│d1│+│d2│)%

d1、d2分别为实测值与理想值的最大正、负偏差

5.3.3灵敏度余量的测试

5.3.3.1抑制]关、[增益]最大、[发射强度]至强;

5.3.3.2连接探头,调节[衰减器]使仪器噪声电平为满刻度的10%,记录这时[衰减器]的读数N1;

5.3.3.3探头置于灵敏度余量试块上(200/φ2平底孔试块),使回波达到50%,记下此时[衰减器]读数N2;

5.3.3.4灵敏度余量为

N=N2-N1dB

6作业程序、方法及要求

6.1作业程序流程图

缺陷记录、位置标识

现场探伤

前期准备工作

仪器调校

受理委托单

6.2作业方法及要求

6.2.1受理委托单

6.2.1.1检测人员接到委托单后,应对委托单进行确认,确认的内容包括:

被检测对象规格、材质、热处理状况、检验项目、比例或数量,同时还应对委托单填写的规范性、内容齐全性进行确认。

6.2.1.2委托单由UTⅡ级及以上检验员签收。

签收后的委托单应妥善保管。

6.2.2前期准备工作

6.2.2.1根据检测对象,按本作业指导书4.2条规定选择探头和进行性能测试,

6.2.2.2根据试件的表面状况耦合剂的选用,如水、浆糊或机油。

6.2.2.3根据试件的厚度准备试块。

6.2.3试件表面的打磨

所有影响超声检测的锈蚀、污物等都应予以清除,必要时可用带胶布轮的角向磨光机打磨,直至露出金属光泽。

6.2.4仪器调校

6.2.4.1基准灵敏度的确定

1、板厚不大于20mm时,用CBⅠ试块将工件等厚部位第一次底波高度调整到满刻度的50%,再提高10dB;

2、板厚大于20mm时,用CBⅡ试块φ5平底孔第一次反射波高调整到满刻度的50%;

3、板厚不小于探头的3倍近场区时,也可取钢板无缺陷完好部位的第一次底波来校验灵敏度,其结果应与上条要求相一致。

6.2.5现场探伤

6.2.5.1检测面的选择

可选择钢板的任一轧制表面进行检测。

6.2.5.2耦合方式

可采用直接接触法或液浸法。

6.2.5.3扫查方式

1、探头沿垂直钢板压延方向,间距不大于100mm的平行线进行扫查。

2、在钢板剖口预定线两侧各50mm(当板厚超过100mm时,以板厚的一半为准)内应作100%扫查。

3、扫查示意图

6.2.5.4扫查覆盖率

为确保检测时超声声束能扫查到剖口预定线整个被检区域,探头的每次扫查覆盖率应大于探头直径的15%。

6.2.5.5探头的移动速度

探头的扫查速度不应超过150mm/s。

6.2.6缺陷记录

6.2.6.1下列情况之一作为缺陷:

1、缺陷第一次反射波高大于或等于满刻度的50%;

2、底面第一次反射波高未达到满刻度,缺陷第一次反射波高与底面第一次反射波高之比大于或等于50%;

3、底面第一次反射波高低于满刻度的50%。

6.2.6.2缺陷边界范围或指示长度的测定

1、使缺陷波下降到基准灵敏度条件下荧光屏满刻度的25%或使缺陷第一次反射波高与底面第一次反射波高之比为50%。

此时探头中心的移动距离即为缺陷的指示长度,探头中心点即为缺陷的边界点。

两种方法测得的结果以较严重者为准。

2、确定6.2.6.1⑶中的缺陷时,使底面第一次反射波高升高到荧光屏满刻度的50%。

此时探头中心的移动距离即为缺陷的指示长度,探头中心点即为缺陷的边界点。

6.2.7记录与报告

6.2.7.1检验完毕应按试验室统一的表格作好原始记录,还应在实际位置标适出缺陷的位置。

6.2.7.2项目完后,按项目移交的要求,签发正式报告、整理和移交。

6.2.7.3项目完后,所有的原始记录应进行整理、编目、装订成册交中心档案室存档。

6.3专项技术措施

(无)

7质量控制及质量验收

7.1质量控制标准

按JB/4730.3-2005第4.1.7条规定对缺陷进行评定,按4.1.8条的规定对所探钢板进行质量分级,具体的验收级别应遵循图纸或技术协议的规定。

等级

单个缺陷

指示长度

mm

单个缺陷

指示面积

cm2

在任一1m×1m检测面积内存在的缺陷面积百分比%

以下单个缺陷指示面积不计cm2

Ⅰ

<80

<25

≤3

<9

Ⅱ

<100

<50

≤5

<15

Ⅲ

<120

<100

≤10

<25

Ⅳ

<150

<100

≤10

<25

Ⅴ

超过Ⅳ者,或确认钢板中有白点、裂纹等危险性缺陷存在时。

7.2中间控制见证点设置

为确保检测质量,检测完后应对仪器和探头的系统进行复核。

7.2.1每次检测前均应在对比试块上对扫描线、灵敏度进行校验。

遇到有下述情况时应随时对其进行重新核查:

7.2.1.1校准后的探头、耦合剂和仪器调节旋钮发生改变时;

7.2.1.2开路电压波动或者检测者怀疑灵敏度有变化时;

7.2.1.3连续工作4小时以上时;

7.2.1.4工作结束时。

7.2.2时基调节校验时,如发现检验点反射波在扫描线上偏移超过原校验点刻度读数的10%或满刻度的5%(两者取较小值),则扫描比例应重新调整,并对上一次复核以来所有的检测部位进行复核。

7.2.3灵敏度校验时,如反射波幅下降2dB,则仪器灵敏度应重新调整,并对上一次复核以来所有的检测部位进行复核。

如反射波幅上升2dB,则应对所有的记录信号进行重新评定。

7.3中间工序交接点设置

7.3.1受理委托

7.3.2签发检测结果通知单

7.4工艺纪律及质量保证措施

7.4.1严格执行现行的标准、规程、规范。

7.4.2坚持持证上岗制度。

7.4.3新购进的仪器、探头和每三个月至少应对水平线性和垂直线性进行一次测定,且满足其要求。

7.4.4缺陷位置标示齐全,正确。

7.4.5按统一的表格填写原始记录和签发试验报告,要求记录数据完善、字迹工整、术语规范。

8安全、文明施工及环境管理要求和措施

8.1进入施工现场必须遵守现场安全规定。

8.2加强对主要危险源的预测预控。

8.3工作完后,及时清理现场,做到“工完、料尽、场地清”。

8.4爱护现场的已装设备和金属外护,严禁乱踩乱踏。

8.5在施工现场不得流动吸烟和嚼槟榔。

表8-1职业健康安全风险控制计划表(RCP)

职业健康安全风险控制计划表(RCP)

施工单位:

施工班组:

金属试验室作业项目:

钢板超声波检测

序号

危险/危害因素

控制措施

控制方法

控制时机

措施执行人

签名

检查/监督人

签名

备注

1

触电

1、检查电源柜、盘漏电保护装置是否工作正常。

2、保证角向砂轮机外壳绝缘防护良好。

3、防止误触电。

作业过程中,防止身体任何部位误碰带电体,不进入热处理加热区。

4、在密闭容器或狭小潮湿的空间工作设专人监护。

5、学习并掌握触电事故的处理急救措施。

H

H

A

S

R

P

Z

P

T

P

组长及施工人员

班长/安全员

2

高空坠落

1、正确着装,衣着灵便,穿软底平跟鞋。

2、现场的高空作业,必须使用安全带。

3、确认高空作业时搭设的架子、围栏符合要求。

4、厂房内、平台上行走时,注意周围的环境,悬挂的隔离、防护标示,不熟悉的环境不应随意穿行。

5、作业时,还应密切注意周围的施工环境,避免其它作业的干扰、破坏,如附近的吊装作业等。

W

W

W

A

A

P

P

P

T

T

组长及施工人员

班长/安全员

3

落物伤人

1.进入施工现场,应时刻戴好安全帽。

2、起重、吊装作业时,及时避让,勿在起重臂或吊物下方停留。

3、架子上作业时,使用的仪器、工具等应放置平稳,防止跌落伤人。

4、勿在堆放不稳的材料、设备、经常投放垃圾的通道附近作业、停留或经过。

5、在作业的上、下方同时有其它施工活动时,应做好可靠的隔离措施,并相互取得联系,注意保护。

W

A

A

A

A

P

T

T

T

T

组长及施工人员

班长/安全员

注:

控制方法:

W:

见证;H:

停工待检;S:

连续监护;A:

提醒;R:

记录确认。

控制时机:

P:

作业开始前:

D;每天至少一次:

Z每周一次(4Z每月一次,12Z:

每季度一次):

T:

活动连续过程或中断后重新开始作业

表8-2环境因素及控制措施

环境因素及其控制措施一览表

施工单位:

施工班组:

金属试验室作业项目:

钢板超声波检测

序号

作业活动

环境因素

目标和指标

控制措施

措施执行人

签字

检查/监督人

签字

备注

1

超声探伤

不流动吸烟和吃槟榔

清理干净

严格执行

组长及施工人员

班长/安全员

2

超声探伤

废料

清理干净

责任人回收

组长及施工人员

班长/安全员

注:

重大危险/危害因素要确定目标或指标

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钢板 超声波 检测 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx