高压电机滚动轴承检修标准x.docx

高压电机滚动轴承检修标准x.docx

- 文档编号:8728100

- 上传时间:2023-02-01

- 格式:DOCX

- 页数:13

- 大小:25.08KB

高压电机滚动轴承检修标准x.docx

《高压电机滚动轴承检修标准x.docx》由会员分享,可在线阅读,更多相关《高压电机滚动轴承检修标准x.docx(13页珍藏版)》请在冰豆网上搜索。

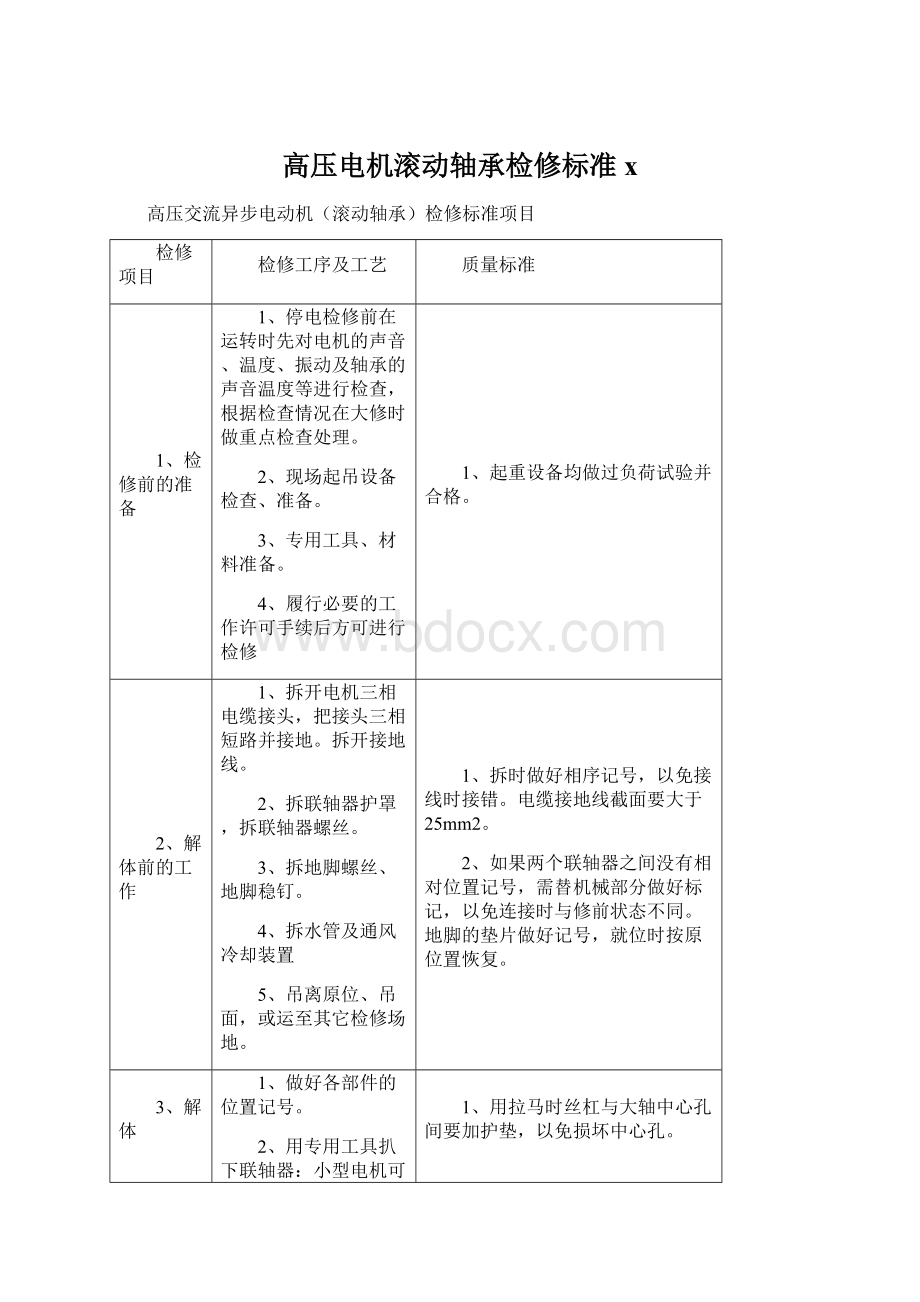

高压电机滚动轴承检修标准x

高压交流异步电动机(滚动轴承)检修标准项目

检修项目

检修工序及工艺

质量标准

1、检修前的准备

1、停电检修前在运转时先对电机的声音、温度、振动及轴承的声音温度等进行检查,根据检查情况在大修时做重点检查处理。

2、现场起吊设备检查、准备。

3、专用工具、材料准备。

4、履行必要的工作许可手续后方可进行检修

1、起重设备均做过负荷试验并合格。

2、解体前的工作

1、拆开电机三相电缆接头,把接头三相短路并接地。

拆开接地线。

2、拆联轴器护罩,拆联轴器螺丝。

3、拆地脚螺丝、地脚稳钉。

4、拆水管及通风冷却装置

5、吊离原位、吊面,或运至其它检修场地。

1、拆时做好相序记号,以免接线时接错。

电缆接地线截面要大于25mm2。

2、如果两个联轴器之间没有相对位置记号,需替机械部分做好标记,以免连接时与修前状态不同。

地脚的垫片做好记号,就位时按原位置恢复。

3、解体

1、做好各部件的位置记号。

2、用专用工具扒下联轴器:

小型电机可用三爪拉马或掳盘加千斤顶、大型电机一般用专门制作的四爪、五爪拉马,紧力大时要先用气焊把对其均匀加热。

3、拆开冷却水管、拆下冷却风室、取下风扇罩及风扇(需要时)

4、拆两侧端盖,一般先拆后侧端盖,后拆前侧端盖:

先拆吊轴承室与端盖螺丝,再拆掉端盖螺丝,并用顶丝从对角顶丝眼把端盖顶出止口,用起吊设备吊好,然后从对角用撬棍把端盖撬出,水平放置在空闲位置。

1、用拉马时丝杠与大轴中心孔间要加护垫,以免损坏中心孔。

2、联轴器加热时速度要快,温度在100℃左右,不得高于200℃。

3、拆端盖前用塞尺或探尺测量定转子间隙,并记录。

气隙差最大不许超过10%。

即(大—小)/大×100%<10%。

若偏差超标,解体后应查明原因并进行相应处理。

对无法测量定转子间隙的大型电机,应采取在导风筒上开窥孔的方法予以解决。

4、撬拆端盖时注意不要磕碰到定子线圈。

5、有稳钉的应做好稳钉位置记号。

4、抽转子

1、用专用工具抽转子(轴头应用铜皮垫住,要设专人监视静转子四周气隙)

2、转子抽出后平稳地放在枕木上,(要防止滚动)或铁马上。

1、转子应平衡,气隙应一样,不得碰坏线圈。

如带风扇勿使其受力。

2、放在枕木上时为了防止笼条受集中的应力,应将枕木放在铁芯上,切勿放在笼条上。

5、吹灰清扫

用0.2—0.4Mpa无水无油的压缩空气或吹尘器将转子静子大盖等吹净。

再用棉丝擦净。

用白布将线圈线各部擦净。

在吹尘清扫前,先检查转静子各部有无异常。

各部件无灰尘、油垢、静子线圈不得留有棉丝头。

6、静子检查

铁芯检查

可用小刀或改锥检查铁芯松紧度,松弛的可打入绝缘板制的楔子。

铁芯过热或扫膛的铁芯,可用高速砂轮进行局部打磨,再用37~39%的硝酸腐蚀,并出现片间铁纹。

铁芯应紧固,平整,无毛刺、扫膛位移和锈斑现象,和机座连接的弧形键不应开焊,端部压指无断裂掉块、与铁芯压接紧固,通风沟干净、畅通。

对铁芯过热或扫膛的电机,处理后应做铁损试验。

7、槽楔的检查

1、用敲击法检查是否松动(可用改锥或小铜锤轻敲背楔,如有空响可认为松动)。

2、垫条是否跑出。

3、槽楔是否与磁铁有严重磨损。

1、松动超过槽楔的1/3要进行处理。

槽楔出槽口部位必须紧固,且出槽口部分约为10~15mm,小型电机(100kw以下)为5~10mm。

2、如有跑出要加厚垫条重新打紧。

3、如有严重磨损应重换槽楔

4、槽楔无过热焦脆、无断裂、无凸出现象。

8、定子线圈检查

1、对于中小型低压电机应检查漆皮是否过热变色、脱皮、松动,槽口有无放电痕迹。

2、对于高压电机应检查油蚀情况,加固环与端部线棒的磨损情况,端部紧固情况(间隔垫块、绑扎线是否松动),端部子过桥线焊接绑扎情况,可用手晃动检查,若有晃动现象则需用浸渍涤纶毡、涤玻绳等进行加固。

注意冬季加固后应进行烘干。

3、如线棒有油垢或不好擦时,可用竹片包白布蘸清洗剂擦拭,严禁用金属工具。

4、对易发生端部勾手线开裂现象的电机进行锤击法测量直流电阻。

方法是边用胶皮锤敲击端部勾手线、连线,边用电桥测量线圈直阻,发现直阻有变化时,再具体找到故障点,并予以重新焊接处理。

5、静子温度表送热工校验,测温元件直流电阻及绝缘电阻测量,一般绝缘电阻用250V兆欧表测量在0.5MΩ以上。

1、如果情况严重,应全部更换绕组(过热、脱皮),线圈松散可重新浸漆。

放电痕迹要查明原因进行处理

2、如有此况,应进行处理。

线圈绝缘应紧固,无过热变色、擦伤、断裂、焦脆和老化现象。

从通风孔或风道口处检查线圈绝缘应平直完整,引线、小辫接头处绝缘应严密紧实、没有断裂、枯焦、酥脆等现象。

漆膜脱落严重,应在彻底清扫后,重新喷原质绝缘漆。

线圈端部、端部连线和鼻部引线的固定应稳固可靠。

所有垫块、隔木及绑线均应齐全规正,紧固不松动,端环应紧固、绝缘完好、无破裂或磨损。

端环与所有端部线圈都应紧固接触。

每个线圈勾手线的根部要用Φ6-10的浸渍涤纶护套玻璃丝绳缠绑一圈,并与相邻线圈的勾手线间穿接拉紧,使其沿整个圆周成为一体,里外勾手线分别进行绑扎。

3、线棒要见本色,表面要平滑、光亮,擦完后用洁净白布反复擦,布应本色,不易擦处应呈灰白方为合格。

若绝缘老化,漆皮剥落,则应喷漆干燥。

4、焊接采用银焊焊接,然后半迭包浸渍的B级胶带(0.14×25mm594环氧粉云母带)8层,再半迭包无缄玻璃丝带1层。

9、定子引线及线鼻子检查

1、引出线瓷瓶紧固、无裂纹。

2、引出线是否断线、少股,绝缘是否老化,线鼻子接线是否松动、过热。

1、核对截面和机械强度应足够。

2、绝缘应良好,不老化、不磨损,接线紧固。

引出线铜鼻子与导线的焊接应可靠,焊锡丰满,导线无折断,引线板或瓷瓶应牢固正确、绝缘良好、无破损、裂纹及脱料现象。

10、转子铁芯检查

1、用榔头敲击固定铁芯的键是否松动、跑出。

平衡块螺丝无松动、开焊。

2、磁铁应紧固,无松动、无磨损、无锈蚀,各组磁铁连接应紧密,通风孔应畅通。

1、铁芯花鼓轴镶嵌应紧密无移位(固定铁芯的键不得跑出),平衡块螺丝应紧固。

2、运行中振动大的、或怀疑铁芯有跑出现象的、或转轴弯曲的电机应校调转子静平衡。

一般转子铁芯的偏心不大于0.02mm,视转静子间隙的大小最多不许超过0.10mm(指偏心大小之差)。

3、其它同定子

11、鼠笼条检查

1、用改锥轻轻撬动短路环和鼠笼条,有无裂纹、折断、开焊、位移和显着变形等现象。

2、笼条两端伸出部分整圆用浸渍无纬玻璃丝带绑扎3层以上,并注意绑扎方向与实际转向相同。

冬季应注意烘干。

3、发现笼条开焊断裂时,应及时进行补焊或更换处理。

注意应讲究焊接工艺,防止端环产生热变形。

1、笼条和短路环应无裂纹、焊接良好,无开焊、夹杂、缺肉及断裂现象;强度足够,笼条无串动。

铸铝转子表面应光滑平整;导电条和端环不应有气孔、缩松、缩孔、夹渣、裂纹、细条、断条和浇注不满、熔化等现象。

转子笼条两端伸出的尺寸应相等。

2、笼条与铁芯间配合应紧固,无振动磨损现象。

否则需设法使其牢靠地固定在槽孔内,如可采用“冲压”法,即用凿子状的工具打击笼条上表面,使其产生塑性变形。

12、转子、风叶

外观检查并用工具轻轻敲击,判断其是否有断裂、松动现象,紧固风扇固定螺丝。

固定应牢固,叶片不得有变形、裂纹、开铆、损坏等现象。

13、轴承清洗检查

1、轴承内的油应用竹片等非金属物刮出,用清洗剂冲洗,一边洗一边慢慢转动,切不可用棉丝擦洗,可用白布擦洗。

洗毕用少量清洗剂冲洗干净,并待清洗剂挥发后再加入润滑油。

1、清洗转动时转动灵活平稳,轴承声音小、单一,无振颤或大的磨擦声。

晃动不过大,无卡涩、制动、摆动及轴向窜动现象。

2、轴承应清洁无杂物:

滚珠(柱)及滑道无过热、麻点、脱皮、锈斑和裂纹。

保持器应完整、无弯曲、变形、裂纹、磨损,

2、盘动轴承,仔细检查。

3、用1~2mm保险丝事先压扁,比轴

承间隙稍大,塞进外滑道挤压后,用千分尺测量轴承游隙是否合格;也可用塞尺进行测量,但转动轴承外圈的力要适当。

4、加润滑油。

5、对以上检查不合格轴承应予以更换。

6、拆卸轴承应采用拉马或加热的方法,不应用敲打法。

新轴承安装时要用油加热或感应加热法,进行热套安装,其加热温度宜为80~90℃,不应超过100~120℃。

不与内外套磨擦,铆钉紧固。

3、标准见下表。

4、润滑油应清洁无杂物、不变质,加油量只加入整容积的1/2~2/3即可,转速高的要少加。

也可先加满轴承,再加小盖的1/4~1/3。

更换轴承时一般不低于E级,重要电机要用D级或C级轴承。

5、新轴承安装前应进行清洗检查合格方可安装,严禁使用不合格及无厂家无型号的三无产品。

安装时轴承型号要向外。

6、轴承内径与转轴的配合为基孔制,一般为过渡配合,大型、重载电动机则为过盈配合,一般轴的公差带采用m6,详见附录:

轴承基础知识。

滚动轴承允许间隙参考值

轴承内径

(mm)

径向间隙(mm)

新滚珠轴承

新滚柱轴承

磨损最大允许值

20~30

0.01~0.02

0.03~0.05

0.12

35~50

0.01~0.02

0.05~0.07

0.20

55~80

0.01~0.02

0.06~0.08

0.20

85~120

0.02~0.03

0.08~0.10

0.30

130~150

0.02~0.04

0.10~0.12

0.30

14、轴承套的检查

轴承套(架)与轴承接触面是否有沟凹处,用铝锤或紫铜棒轻打轴承套四周,使之均匀地装在轴承上。

测轴承环处绝缘。

轴承套与轴承接触面不得有磨损,与轴承接触面不得过紧或过松,轴承套装正,不得歪斜,轴承套不得有裂纹和损坏。

轴承套与轴承的配合可参照下表。

15、轴颈检查

在更换轴承时进行

对有轻微磨损或与轴承配合略松的轴颈,可在装轴承时涂乐泰胶620、680,磨损较严重的可进行补焊经热处理后再进行车削。

轴颈应光洁无毛刺,无锈斑,无裂纹,凹凸不平。

光洁度符合要求,其圆锥度不大于轴径直径的0.2‰,椭圆度不大于轴径直径的0.3‰。

16、通风冷却装置检修

1、冷却器吊出解体

2、冷却器清扫检查

3、冷却器组装、水压试验

4、冷风室检查处理

5、进水过滤器滤网清扫。

1、对风冷式冷却器的进风过滤器进行清扫,篦子框架、拉手、网子、过滤物等无损坏、变形;

2、水冷却器解体、对每根冷却铜管进行通刷,清除两侧水室的杂物,隔板进行防腐;

3、水压试验0.3Mpa,时间30分钟无泄漏。

对有泄漏的铜管两侧用锥形堵封死后再做试验。

铜管加堵的数量不应超过进水管(或出水管)数量的10%,否则需更换冷却器。

4、冷风室内清扫干净,筋、板、密封条无损坏,隔音海绵更换。

17、其它

定子外壳、端盖、零部件、接地线等部分的检查

各部件无破损、裂纹、开焊、变形、缺失等现象;接地线各部分无压伤、折断及裂纹,截面符合要求。

18、组装前的工作

组装前应全部仔细检查电机各部件。

500KW以上电机应由班组、车间主任、技术员验收

1、静转子应无遗留物并清洁干净

2、组装记录应齐全,无误。

19、组装

1、用专用工具将转子水平吊起,专人负责看好四周间隙。

缓慢地装进静子膛内;

2、装到中心后慢慢放下,取下装转子工具;

3、装大盖时与拆大盖相反,应先装前大盖,再装后大盖。

装前大盖:

将大盖吊起摆正,用手推上然后用枕木、铝锤或铜棒轻轻敲击,使大盖逐渐均匀地进入止口,或用较长一些的轴承室螺丝往里叫。

将稳钉按原位装好,然后对称地将螺丝拧紧,大盖装好后再装小盖。

注意检查端盖导风筒无变形,螺丝紧固,与风扇距离一般在3~4mm以上。

组装完后,盘动转子应灵活,不得有碰卡声。

20、塞气隙

这项工作一般对座式轴承电机进行,对于端盖式轴承的电机空气间隙已由厂家调整规定,基本不变,除事故异常更换转子及怀疑间隙偏差等特殊情况要求测量外,一般不进行这项工作。

用塞尺塞入静转子铁芯间,不应过松或过紧,(一般测上下左右四点,最少三点)

气隙差最大不许超过10%。

即(大—小)/大×100%<10%,

或各点空气间隙与平均空气间隙之差与平均空气间隙之比宜为±5%。

21、电刷与刷握检查(适用绕线电机)

1、电刷在刷握内应能自由活动,不得过松或过紧,与集电环接触良好。

2、电刷过短应更换。

3、电刷压簧要有适度压力。

否则更换压簧。

4、刷握与集电环应垂直。

1、电刷与刷握间隙为0.1mm,接触面要在80%以上。

2、当电刷磨损至顶部凹入刷盒内2-3mm时更换相同型号及相同尺寸的电刷。

3、电刷上的弹簧压力维持在12.7-18.1N之间。

4、刷握与集电环表面间隙在3-5mm。

22、集电环与刷架的检查(适用绕线电机)

1、集电环表面应光洁,无电弧烧伤痕迹,可用#0号细纱布加油将滑环上的毛刺打磨光滑,严重时可进行集电环表面光刀。

2、对于失去绝缘性能的刷架应予更换,轻者可涂绝缘漆。

1、集电环表面光洁无损伤,磨损程度(高低不平)不得超过0.2mm,否则应车光。

校正集电环不圆度和与转轴轴承档的同轴度,保证集电环不圆度与同轴度不超过0.2mm,否则对集电环表面光刀。

23、绕线电机液体变阻软起动器检查(适用绕线电机)

1、测定液体电阻R阻值,将活动极板升到极限位置,在固定极板和活动极板之间加入10A的交流电流,测定电阻上的压降V,计算出电阻值。

若大于给定值R0,则增加电液粉溶液,反之,抽取部分电解液,注入清水,经测定到所需阻值为止。

2、定期对起动柜进行检查,包括行程开关动作是否正常,起动柜液位是否正常,定期更换导电液。

3、检查转子回路引线绝缘是否良好,引线螺丝是否松动,接线头有无过热现象。

R=V/I

R0=U2e/√3I2eKm×I1e/I1

其中:

R0:

串入电动机转子回路的每相电阻值

U2e:

转子开路电压

I2e:

转子回路串入R0后的堵转电流

I1e:

定子额定电流

I1:

定子运行电流

Km:

起动转矩比,取1.1-1.3

2、

1)行程开关半年检查一次,损坏及时更换,以保证换向可靠。

2)起动柜液位半年检查一次,若液位太低应及时加导电液或水,加水或导电液时注意防止液珠飞溅,避免破坏绝缘。

3)4-5年更换导电液,同时清洗极板和绝缘箱体,可先用稀盐酸去掉极板上的氧化物,后用清水冲洗干净,箱体用清水洗涮凉干,而后用PVC防腐蚀胶涂履表面数次。

取放箱体时避免箱体受损。

24、预防性试验

1、测量定子绕组绝缘电阻和吸收比

2、测量定子绕组的直流电阻

3、测量定子绕组泄漏电流和直流耐压试验

4、定子绕组的交流耐压试验

5、测量绕线式电机转子绕组绝缘电阻和吸收比

6、加热器测试

其它有必要时测量的项目:

1、定子铁芯试验

2、空载电流和空载损耗

3、双电机拖动时测量转矩—转速特性曲线

1、额定电压3kv以下者,用1kv兆欧表测量绝缘电阻值室温下不应低于0.5MΩ。

额定电压3kv以上者,用2.5kv兆欧表测量:

交流耐压前,定子绕组在接近运行温度时的绝缘电阻值不应低于1MΩ/kv;投运前室温下(包括电缆)不应低于1MΩ/kv。

500kw及以上的电机应测吸收比(或极化指数),吸收比R60/R15应大于1.3(或极化指数不应小于1.5)。

2、3kv及以上或100kw及以上的电机各相绕组直流电阻值的相互差别不应超过最小值的2%。

(大—小)/小×100%<2%,中性点未引出者,可测量线间电阻,其相互差别不应超过1%。

与历年相比不得大于2%。

3、试验电压为2.5Un;泄漏电流相间差别一般不大于最小值的100%,泄漏电流为20μA以下者不作规定。

4、试验电压为1.5Un,但不低于1kv。

低压和100kw以下不重要的电机,可用2500V摇表测量代替。

5、绕线式电机转子绕组绝缘电阻不应低于0.5MΩ。

6、加热器绝缘电阻用500v摇表测大于0.5MΩ,直流电阻与以前差别不大。

25、装背轮

1、测量公差配合

2、检查完整性

3、检查键和键槽

4、对背轮进行热装,加热温度应小于200℃

1、有适当紧力,中小型电机1~3丝,大型电机3~5丝。

紧力大的背轮要处理。

2、无裂纹、不变形,道沿整齐,不凹凸。

3、键和键槽规矩,试装合适。

4、用铜棒或枕木打入,禁止用榔头敲击背轮。

电机轴伸与联轴器的配合极限偏差(mm)GB756-79

轴公称直径

7~10

11~18

19~30

32~50

55~80

85~120

130~180

190~250

轴允许偏差

±0.0045

±0.0055

±0.0065

+0.018

+0.002

+0.030

+0.011

+0.035

+0.013

+0.040

+0.015

+0.046

+0.017

配合代号

H7/js6

H7/js6

H7/js6

H7/k6

H7/m6

H7/m6

H7/m6

H7/m6

轴的标准偏差按1T6、孔按1T7,特殊的按轴1T5、孔1T6。

26、就位、试转

1、电机就位后交机械部分找正,确认找正合格后接线(包括接地线)。

2、检查、修理、连接接地线

3、试空转。

一般要求时间在10~30min。

1、按原来的相序接线,螺丝拧紧,两个线鼻子接触面应光滑、平整并压实,完全接触面在80%以上。

如果电缆鼻子为铝的,还应加铜铝过渡板。

包扎绝缘合适(一般6KV电压包扎聚氯乙烯带半叠绕8层。

并连续包到盖住电缆及引线绝缘的50~75mm。

2、地线应与大地(接地网)和电机机壳良好接触,接触平面平整、不受力,地线截面合乎规定,整个地线各部分无压伤、拆断及裂纹,要求地线长度尽量短。

2、转向正确,三相电流平衡,不平衡之差不得超过10%。

声音正常,振动合格,转动部分无磨擦。

轴承(应无异响,温度正常,电机应无串动)。

27、带负荷试运行

电机空试合格后,通知机械部分连背轮,然后联系带负荷试运行。

一般要求运行时间在1~2小时。

注意:

双电机拖动时应使用同型号、同制造厂、同期出厂的电机,其转矩—转速特性曲线上各点相差不得大于10%。

背轮间隙在5~10mm,圆周差小于0.06mm,端面差小于0.04mm。

在额定负荷下连续运转6小时以上,各部振动、声音正常,电流及温度不超过额定值。

电机有关参数

1、电机端盖止口间隙允许最大值

止口直径

(mm)

50~

80

80~

120

120~

180

180~

260

260~

360

360~

500

500~

750

750~

1000

1000

以上

最大间隙

0.12

0.14

0.16

0.18

0.20

0.24

0.26

0.30

0.35

2、电机轴伸的径向偏摆最大允许偏差量

轴伸公称直径(mm)

10~18

18~30

30~50

50~80

90~110

最大允许偏摆(mm)

0.03

0.04

0.05

0.06

0.08

3、电机轴伸窜动允许值

电机容量

(kw)

轴向窜动量(mm)

向一侧

向两侧

10以下

0.5

1.0

10~20

0.75

1.5

30~70

1.0

2.0

70~125

1.5

3.0

125以上

2.0

4.0

轴颈直径大于200mm

轴颈直径的2%

4、电机空载时振动限值表

安装方式

弹性

刚性

轴中心高度(mm)

45~132

132~225

225~400

400~630

转速(转/分)

600

~1800

>1800

~3600

600

~1800

>1800

~3600

600

~1800

>1800

~3600

600

~1800

>1800

~3600

振动等级

振动速度有效值(mm/s)

N(普通级)

1.8

2.8

4.5

2.8

R(一级)

0.71

1.12

1.12

1.8

1.8

2.8

1.12

1.8

S(优等级)

0.45

0.71

0.71

1.12

1.12

1.8

0.71

1.12

5、电机振动允许值(双幅振动)

转速(r/min)

3000

1500

1000

750及以下

振动允许值(mm)

0.05

0.085

0.10

0.12

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 高压 电机 滚动轴承 检修 标准

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx