共沸精馏实验报告.docx

共沸精馏实验报告.docx

- 文档编号:8544223

- 上传时间:2023-01-31

- 格式:DOCX

- 页数:17

- 大小:236.86KB

共沸精馏实验报告.docx

《共沸精馏实验报告.docx》由会员分享,可在线阅读,更多相关《共沸精馏实验报告.docx(17页珍藏版)》请在冰豆网上搜索。

共沸精馏实验报告

共沸精馏

一、实验目的:

1.通过实验加深对共沸精馏过程的理解。

2.熟悉精馏设备的构造,掌握精馏操作方法。

3.能够对精馏过程做全塔物料衡算。

4.学会使用气相色谱分析气、液两相组成。

二、实验原理:

精馏是利用不同组份在汽—液两相间的分配,通过多次汽液两相间的传质和传热来达到分离的目的。

对于不同的分离对象,精馏方法也会有所差异。

例如,分离乙醇和水的二元物系。

由于乙醇和水可以形成共沸物,而且常压下的共沸温度和乙醇的沸点温度极为相近,所以采用普通精馏方法只能得到乙醇和水的混合物,而无法得到无水乙醇。

为此在乙醇—水体系中加入第三种物质,该物质被称为共沸剂。

共沸剂具有能和被分离系统中的一种或几种物质形成最低共沸物的特性。

在精馏过程中共沸剂将以共沸物的形式从塔顶蒸出,塔釜则得到无水乙醇。

这种方法就称作共沸精馏。

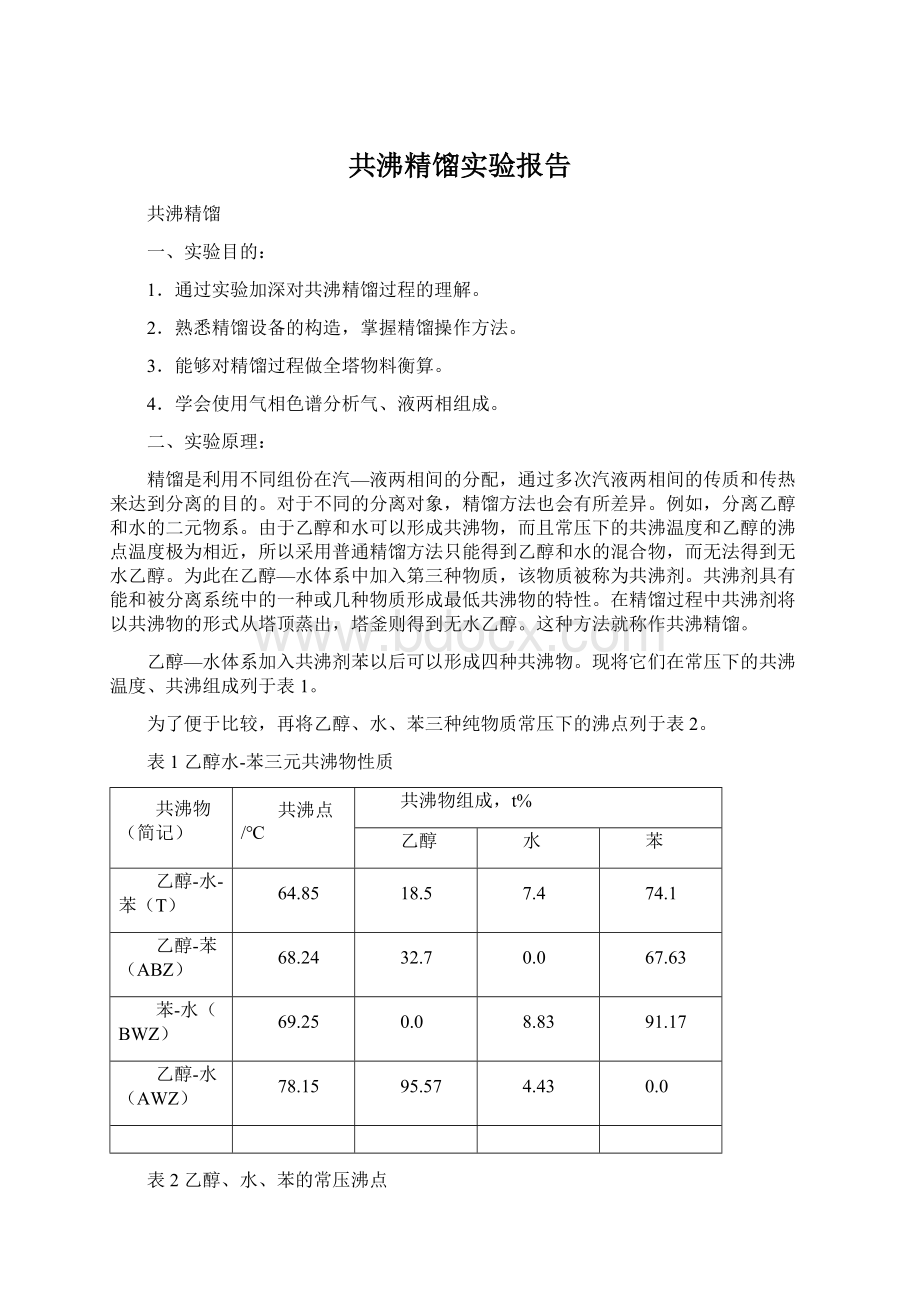

乙醇—水体系加入共沸剂苯以后可以形成四种共沸物。

现将它们在常压下的共沸温度、共沸组成列于表1。

为了便于比较,再将乙醇、水、苯三种纯物质常压下的沸点列于表2。

表1乙醇水-苯三元共沸物性质

共沸物(简记)

共沸点/℃

共沸物组成,t%

乙醇

水

苯

乙醇-水-苯(T)

64.85

18.5

7.4

74.1

乙醇-苯(ABZ)

68.24

32.7

0.0

67.63

苯-水(BWZ)

69.25

0.0

8.83

91.17

乙醇-水(AWZ)

78.15

95.57

4.43

0.0

表2乙醇、水、苯的常压沸点

物质名称(简记)

乙醇(A)

水(W)

苯(B)

沸点温度(℃)

78.3

100

80.2

从表1和表2列出沸点看,除乙醇-水二元共沸物的共沸物与乙醇沸点相近之外,其余三种共沸物的沸点与乙醇沸点均有10℃左右的温度差。

因此,可以设法使水和苯以共沸物的方式从塔顶分离出来,塔釜则得到无水乙醇。

整个精馏过程可以用图1来说明。

图中A、B、W分别为乙醇、苯和水的英文字头;ABZ,AWZ,BWZ代表三个二元共沸物,T表示三元共沸物。

图中的曲线为25℃下的乙醇、水、苯三元共沸物的溶解度曲线。

该曲线的下方为两相区,上方为均相区。

图中标出的三元共沸组成点T是处在两相区内。

以T为中心,连接三种纯物质A、B、W及三个二元共沸点组成点ABZ、AWZ、BWZ,将该图分为六个小三角形。

如果原料液的组成点落在某个小三角形内。

当塔顶采用混相回流时精馏的最终结果只能得到这个小三角形三个顶点所代表的物质。

故要想得到无水乙醇,就应该保证原料液的组成落在包含顶点A的小三角形内,即在ΔATABZ或ΔATAWZ内。

从沸点看,乙醇-水的共沸点和乙醇的沸点仅差0.15℃,就本实验的技术条件无法将其分开。

而乙醇-苯的共沸点与乙醇的沸点相差10.06℃,很容易将它们分离开来。

所以分析的最终结果是将原料液的组成控制在ΔATABZ中。

图1中F代表未加共沸剂时原料乙醇、水混合物的组成。

随着共沸剂苯的加入,原料液的总组成将沿着FB连线变化,并与AT线交于H点,这时共沸剂苯的加入量称作理论共沸剂用量,它是达到分离目的所需最少的共沸剂量。

上述分析只限于混相回流的情况,即回流液的组成等于塔顶上升蒸汽组成的情况。

而塔顶采用分相回流时,由于富苯相中苯的含量很高,可以循环使用,因而苯的用量可以低于理论共沸剂的用量。

分相回流也是实际生产中普遍采用的方法。

它的突出优点是共沸剂的用量少,共沸剂提纯的费用低。

三、装置及试剂

1.装置

本实验所用的精馏塔为内径Ф20mm的玻璃塔。

内装三角螺旋高效散装填料。

填料层高度1.2m。

塔釜为一只结构特殊的三口烧瓶。

上口与塔身相连:

侧口用于投料和采样;下口为出料口;釜侧玻璃套管插入一只测温热电阻,用于测量塔釜液相温度,釜底玻璃套管装有电加热棒,采用电加热,加热釜料,并通过一台自动控温仪控制加热温度,使塔釜的传热量基本保持不变。

塔釜加热沸腾后产生的蒸汽经填料层到达塔顶全凝器。

为了满足各种不同操作方式的需要,在全凝器与回流管之间设置了一个特殊构造的容器。

在进行分相回流时,它可以用作分相器兼回流比调节器;当进行混相回流时,它又可以单纯地作为回流比调节器使用。

这样的设计既实现了连续精馏操作,又可进行间歇精馏操作。

此外,需要特别说明的是在进行分相回流时,分相器中会出现两层液体。

上层为富苯相、下层为富水相。

实验中,富苯相由溢流口回流入塔,富水相则采出。

当间歇操作时,为了保证有足够高的溢流液位,富水相可在实验结束后取出。

2.试剂

实验试剂为:

含水乙醇、苯。

试剂中各组分的含量采用色谱分析得到。

四、实验步骤

1.称取60.71g含水乙醇和33.41g苯加入塔釜中,并分别对原料乙醇和苯进行色谱分析,确定其组成。

2.向全凝器中通入冷却水,并开启釜电加热系统,调节加热电流慢慢升至0.4A(注意不要使电流过大,以免设备突然受热而损坏)。

待釜液沸腾,开启塔身保温电源,调节保温电流,上下段均为0.1A,以使填料层具有均匀的温度梯度,保证全塔处在正常的操作范围内。

3.每隔20min记录一次加热电流、保温电流、塔顶温度、塔釜温度。

每隔10min取塔釜气相样品分析组成。

4.当塔头有液体出现,全回流30min稳定后,调节回流比进行混相回流操作,回流比为5:

1。

5.待分相器内液体开始溢流,并分成两相,上层为苯相,下层为水相,且能观察到三元共沸物在苯相中以水珠形态穿过,溶于水相中,此时,调节回流比为1:

3。

6.待塔釜液体中无苯存在时,停止加热,取出釜液,称重、分析组成。

7.将塔顶馏出液用分液漏斗分离,分别称重,依次用气相色谱仪分析富水相、富苯相组成。

8.分析以上产品后,填料内的持液回流至塔釜内,将其取出,称重、分析组成。

9.切断设备的供电电源,关闭冷却水,将实验用品放回原位,结束实验。

五、实验数据

表3物料质量记录表

锥形瓶重/g

总重/g

物料重/g

含水乙醇

-

-

61.47

苯

-

-

33.08

塔顶液

79.00

109.81

30.81

馏出液富水相

42.36

47.55

5.19

馏出液富苯相

37.31

62.38

25.07

釜底液

51.14

90.51

39.37

填料内持液

42.33

62.39

21.06

所用药品规格:

1、所用乙醇质量分数为95%,生产厂家为利安隆博华天津医药化学有限公司(天津),生产编号为:

XK13-011-00026。

2、所用苯质量分数≥99.5%,生产厂家为利安隆博华天津医药化学有限公司(天津),生产编号为:

XK13-201-00590。

表4精馏过程各时刻数据记录表

时刻

上段加热电流/A

下段加热电流/A

塔釜加热电流/A

塔顶温度/℃

塔釜控温/℃

回流比

备注

8:

52

0.10

0.10

0.40

21.2

19.2

无回流

开始实验

8:

58

0.10

0.11

0.40

21.2

64.1

∞

全回流开始

9:

31

0.09

0.09

0.38

63.4

69.3

5:

1

全回流结束,调节R=5:

1

9:

49

0.10

0.10

0.38

63.5

71.1

5:

1

10:

07

0.10

0.10

0.38

63.5

75.5

5:

1

10:

14

0.10

0.10

0.38

63.5

75.8

1:

3

馏出液溢流,调节R=1:

3

10:

20

0.10

0.10

0.38

63.4

75.7

1:

3

釜液第一次取样分析

10:

25

0.10

0.10

0.38

63.4

75.6

1:

3

釜液第二次取样分析

10:

30

0.10

0.10

0.38

63.5

75.7

0

停止实验

表5色谱分析条件

气相色谱条件

质量相对校正因子

汽化温度/℃

110.1

水

0.80

检测温度/℃

150.1

乙醇

柱箱温度/℃

145.0

苯

柱前压1/MPa

0.060

进样量/µl

0.2

柱前压2/MPa

0.064

桥电流/mA

100

衰减

7

表6色谱分析数据表

色谱分析时刻

样品

色谱峰

保留时间/min

峰面积

峰面积百分数

10:

15

原料乙醇

水

0.246

12548

6.77286

乙醇

0.627

172728

93.22714

原料苯

苯

-

-

-

10:

20

塔釜气相

水

0.289

2916

1.78695

乙醇

0.653

16026

98.21303

苯

-

-

-

10:

25

塔釜气相

水

0.229

2213

1.60065

乙醇

0.622

136036

98.39935

苯

-

-

-

10:

33

塔釜液体

水

0.246

2546

1.41269

乙醇

0.619

177662

98.28731

苯

-

-

-

11:

05

富水相

水

0.195

87353

43.51108

乙醇

0.627

96389

48.01210

苯

2.565

17018

8.47682

11:

15

富苯相

水

0.290

4631

2.82570

乙醇

0.747

26486

16.16225

苯

2.340

132761

81.01204

11:

25

持液

水

0.239

3352

1.53735

乙醇

0.629

139619

64.03921

苯

2.410

75051

34.42344

10:

07

标准液

水

0.255

38089

19.30388

乙醇

0.658

139203

70.54968

苯

2.605

19731

10.14644

备注:

标准液:

乙醇9.71g,苯1.84g,水2.05g

表7同组人数据参考(吴迪)

色谱分析时刻

样品

色谱峰

保留时间/min

峰面积

峰面积百分数

10:

19

原料乙醇

水

0.075

13998

6.76418

乙醇

0.452

192947

93.23582

原料苯

苯

-

-

-

10:

20

塔釜气相

水

0.289

2916

1.78695

乙醇

0.653

16026

98.21303

苯

-

-

-

10:

25

塔釜气相

水

0.229

2213

1.60065

乙醇

0.622

136036

98.39935

苯

-

-

-

10:

40

塔釜液体

水

0.285

1517

1.45189

乙醇

0.619

102983

98.54811

苯

-

-

-

11:

05

富水相

水

0.226

101824

43.57539

乙醇

0.658

111794

47.84207

苯

2.603

20055

8.58258

11:

15

富苯相

水

0.290

2533

2.95590

乙醇

0.761

13618

15.88831

苯

2.475

69558

81.15579

11:

29

持液

水

0.255

2121

1.57541

乙醇

0.666

86862

64.50730

苯

2.498

45671

33.91729

10:

11

标准液

水

0.213

29705

19.15408

乙醇

0.635

109326

70.49534

苯

2.574

16052

10.35057

备注:

标准液:

乙醇9.71g,苯1.84g,水2.05g

六、实验数据处理

1.相对校正因子计算

表7相对校正因子计算表

水

乙醇

苯

测得百分含量/%(数据取平均值)

19.22898

70.52251

10.24851

实际百分含量/%

15.07353

71.39705

13.52942

相对校正因子

f1

f2

f3

实际百分含量XA=

色谱分析测量百分数

式中,

-----组分A的相对校正因子,A-----色谱峰面积

为减小试验中的操作误差,以三人测得百分含量平均值代替色谱峰面积

(百分含量=

,

)

水含量:

又∵

∴

同理,

2.色谱数据处理

表8色谱分析数据结果

色谱分析时刻

样品

色谱峰

保留时间/min

矫正后峰面积百分数/%

原料乙醇

水

0.192

5.15719

乙醇

0.388

94.84281

原料苯

苯

-

-

10:

18

塔釜气相

水

0.166

1.76562

乙醇

0.346

97.86085

苯

1.691

0.37353

10:

48

塔釜气相

水

0.205

1.17786

乙醇

0.384

98.82214

苯

0

0.00000

11:

14

塔釜液体

水

0.214

0.82531

乙醇

0.39

99.17469

苯

0

0.00000

11:

33

富水相

水

0.187

31.91903

乙醇

0.407

52.52845

苯

1.601

15.55252

11:

47

富苯相

水

0.205

1.84058

乙醇

0.432

13.65573

苯

1.381

84.50369

12.05

持液

水

0.219

0.86566

乙醇

0.403

93.11401

苯

1.675

6.02033

计算举例:

以持液中组分分析为例:

组分A的质量百分数

式中,

-----组分A的相对校正因子,A-----色谱峰面积

水含量:

乙醇含量:

苯含量:

3.全塔物料衡算

(1)对塔内乙醇作物料衡算

进料乙醇质量:

塔顶富水相乙醇质量:

塔顶富苯相乙醇质量:

塔釜乙醇质量:

填料内持液乙醇质量:

塔内乙醇残留量:

(2)对塔内苯作物料衡算

进料苯质量:

塔顶富水相苯质量:

塔顶富苯相乙醇质量:

塔釜苯质量:

填料内持液苯质量:

塔内苯残留量:

(3)对塔内水作物料衡算

进料水质量:

塔顶富水相中水质量:

塔顶富苯相中水质量:

塔釜水质量:

填料内持液水质量:

塔内水残留量:

(4)进行总物料衡算

进料总质量:

塔顶及塔釜液总质量:

塔内残余量:

总物料衡算:

;

相对误差

4.塔顶三元共沸物组成

乙醇质量分数

与参考值相对误差:

苯质量分数

与参考值相对误差:

水质量分数

与参考值相对误差:

5.25℃下乙醇—水—苯三元物系的溶解度曲线及简要说明

下图所示为25℃下水—乙醇—苯的三元相图,其中A、B、W分别代表乙醇、苯和水;ABZ、AWZ、BWZ代表三个二元共沸物,T表示三元共沸物;图中的曲线即为25℃下乙醇—水—苯三元物系的溶解度曲线;线段FB则为加料线。

将乙醇—水的混合物加入塔釜中,此时即对应右图中的F点,随着苯的加入,原料液的组成点逐渐的向B点迁移。

由三元相图原理可知,如果原料液的组成点落在某个小三角形内。

当塔顶采用混相回流时精馏的最终结果只能得到这个小三角形三个顶点所代表的物质。

所以如果想得到无水乙醇,就应该保证原料液的组成落在包含顶点A的小三角形内,即在△ATABz或△ATAWz内。

从沸点看,乙醇—水的共沸点和乙醇的沸点仅差0.15℃,就本实验的技术条件无法将其分开。

而乙醇—苯的共沸点与乙醇的沸点相差10.06℃,很容易将它们分离开来。

所以应该将原料液的组成控制在ΔATABz中。

也就是说,应该通过控制苯的加入量,使得原料液的组成点落在线段HI之间即可。

将适量的苯加入塔釜中,通过控制适宜的塔釜温度和塔顶回流比,即可以在塔釜中得到较为纯净的乙醇,塔顶得到两元和三元共沸物,从而达到了乙醇和水分离的目的。

6.塔釜塔顶温度随时间变化曲线

开始时间:

8:

54

七、思考题

1.如何计算连续精馏中共沸剂的最小加入量?

答:

(1)在指定的温度、压力下,做水-乙醇-苯的三角相图;

(2)根据相关文献在图上确定共沸物组成点,包括三元共沸物,所有可能的二元共沸物。

按照实验原理中的说明做出连线。

由沸点参数可知,原料液组成应控制在△ATABz中;

(3)连接F,B两点,交△ATABz于H和I,这两点分别是加入共沸剂的最小量和最大量。

(4)从图上可以读出各线段长度。

利用杠杆规则,共沸剂最小加入量时混合液的组成为H,则

2.需要测出哪些量才可以作全塔的物料衡算?

具体的衡算方法是什么?

答:

要做全塔物料衡算,需要测得塔顶富水相质量、塔顶富苯相质量、釜液质量、持液质量、原料质量,塔顶富水相各组分质量分数、塔顶富苯相各组分质量分数、釜液各组分质量分数、持液各组分质量分数、原料各组分的质量分数。

具体衡算方法如下:

忽略塔内损失的影响,对塔内各个组分列衡算式。

如果结果近似等于0,则认为该组分在全塔范围内守恒,否则需要将塔内损失考虑在内。

3.将计算出的三元共沸物组成与文献值比较,求出其相对误差,并分析实验过程中产生误差的原因。

答:

计算过程及结果详见步骤六。

产生误差的原因有:

(1)数字取舍造成的误差;

(2)称量过程造成的误差;(3)该求算方法计算的只是塔顶馏出液的组成,而塔顶馏出液实际上是三元共沸物与二元共沸物的混合液。

4.连续精馏中,如果共沸剂加入量超过最小共沸量,会对精馏产物造成什么影响?

试分析说明。

答:

若连续精馏的共沸剂用量超过最小用量,根据三元共沸物三角相图可知,进料组成从H点向I点移动,因此塔釜出料是苯和乙醇的混合物,且苯的加入量越多,塔釜出料中苯的含量越多。

5.除无水乙醇共沸精馏外,查文献说明,还有那些物系,可以用共沸精馏方法分离?

答:

用丙酮作为共沸剂分离环己烷-苯混合物,分离苯酚-水物系,分离乙二醇单甲醚-水物系

6.均相和非均相连续共沸精馏的共同点和区别是什么?

试分别阐述。

答:

共同点是均加入共沸剂,从而与系统中一种或多种物质形成低沸点共沸物,共沸剂以共沸物的形式从塔顶蒸出,塔釜得到相对较纯的组分。

区别是均相共沸精馏回流到塔内的是多组元共沸物,共沸剂的用量和能耗均较高;而非均相共沸精馏中加入共沸剂后能与原来的组分形成两个液相,采用分相器使共沸剂回流,采出另一相,这样可以节省共沸剂的使用量。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 精馏 实验 报告

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx