球磨机工作原理及研磨体运动基本状态.docx

球磨机工作原理及研磨体运动基本状态.docx

- 文档编号:8502754

- 上传时间:2023-01-31

- 格式:DOCX

- 页数:22

- 大小:52.55KB

球磨机工作原理及研磨体运动基本状态.docx

《球磨机工作原理及研磨体运动基本状态.docx》由会员分享,可在线阅读,更多相关《球磨机工作原理及研磨体运动基本状态.docx(22页珍藏版)》请在冰豆网上搜索。

球磨机工作原理及研磨体运动基本状态

1.1球磨机工作原理及研磨体运动的基本状态

1.1.1球磨机工作原理

球磨机的主要工作部分是一个装在两个大型轴承上并水平放置的回转圆筒,筒体用隔仓板分成几个仓室,在各仓内装有一定形状和大小的研磨体。

研磨体一般为钢球、钢锻、钢棒、卵石、砾石和瓷球等。

为了防止筒体被磨损,在筒体内壁装有衬板。

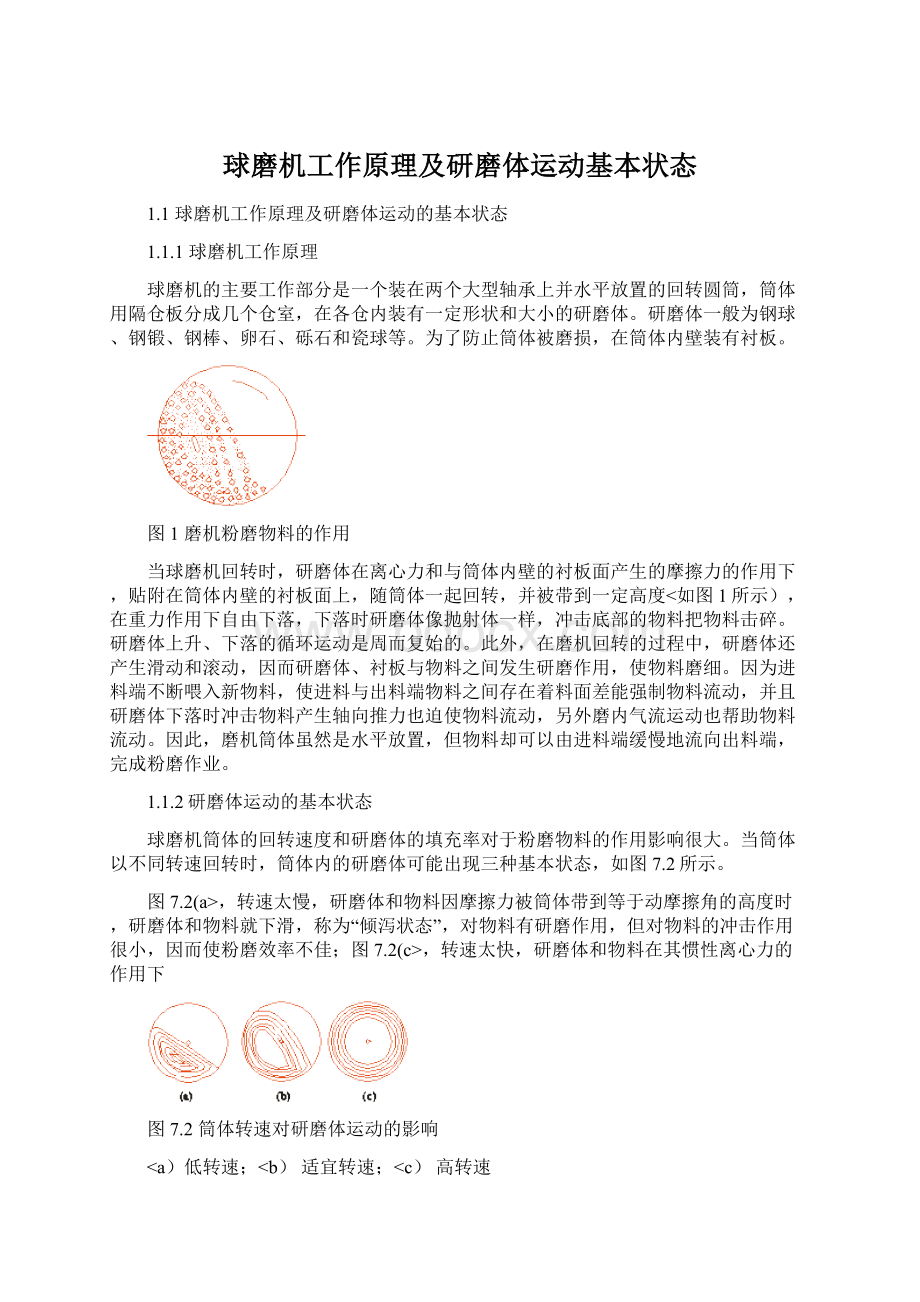

图1磨机粉磨物料的作用

当球磨机回转时,研磨体在离心力和与筒体内壁的衬板面产生的摩擦力的作用下,贴附在筒体内壁的衬板面上,随筒体一起回转,并被带到一定高度<如图1所示),在重力作用下自由下落,下落时研磨体像抛射体一样,冲击底部的物料把物料击碎。

研磨体上升、下落的循环运动是周而复始的。

此外,在磨机回转的过程中,研磨体还产生滑动和滚动,因而研磨体、衬板与物料之间发生研磨作用,使物料磨细。

因为进料端不断喂入新物料,使进料与出料端物料之间存在着料面差能强制物料流动,并且研磨体下落时冲击物料产生轴向推力也迫使物料流动,另外磨内气流运动也帮助物料流动。

因此,磨机筒体虽然是水平放置,但物料却可以由进料端缓慢地流向出料端,完成粉磨作业。

1.1.2研磨体运动的基本状态

球磨机筒体的回转速度和研磨体的填充率对于粉磨物料的作用影响很大。

当筒体以不同转速回转时,筒体内的研磨体可能出现三种基本状态,如图7.2所示。

图7.2(a>,转速太慢,研磨体和物料因摩擦力被筒体带到等于动摩擦角的高度时,研磨体和物料就下滑,称为“倾泻状态”,对物料有研磨作用,但对物料的冲击作用很小,因而使粉磨效率不佳;图7.2(c>,转速太快,研磨体和物料在其惯性离心力的作用下

图7.2筒体转速对研磨体运动的影响

贴附筒体一起回转<作圆周运动),称为“周转状态”,研磨体对物料起不到冲击和研磨作用;图7.2(b>,转速比较适宜,研磨体提升到一定高度后抛落下来,称为“抛落状态”,研磨体对物料较大的冲击和研磨作用,粉磨效率高。 实际上,研磨体的运动状态是很复杂的,有贴附在磨机筒壁向上的运动;有沿筒壁和研磨体层向下的滑动;有类似抛射体的抛落运动;有绕自身轴线的自转运动以及滚动等。 所谓研磨体对物料的基本作用,正是上述各种运动对物料的综合作用的结果,其中主要的可以归结为冲击和研磨作用。 分析研磨体粉碎物料的基本作用,目的是为确定研磨体的合理运动状态,这是正确选择与计算磨机的适宜工作转速、需用功率、生产能力以及磨机机械计算的依据。 1.2球磨机内研磨体的运动分析 球磨机的粉磨作用,主要是研磨体对物料的冲击和研磨。 为了进一步了解磨机操作时研磨体对物料作用的实质,以便确定磨机的工作参数,如适宜的工作转速、功率消耗、生产能力、研磨体装填量以及掌握影响磨机粉磨效率的各项因素、筒体受力情况与强度计算等,都必须对研磨体在磨机内的运动状态加以分析研究。 1.2.1基本假设 研磨体运动的实际状态是很复杂的,为了使问题分析简单化,作如下基本假设: (1>当磨机在正常工作时,研磨体在筒体内按所在位置的运动轨迹只有两种: 一种是一层层地以筒体横断面几何中心为圆心,按同心圆弧轨迹随着筒体回转作向上运动;另一种是一层层地按抛物线轨迹降落下来; (2>研磨体与筒壁间及研磨体层与层之间的相对滑动极小,具体计算时略去不计; <3)磨机筒体内物料对研磨体运动的影响略去不计; (4>研磨体作为一质点,因此最外层研磨体的回转半径,可以用筒体的有效内径表示。 研磨体按圆弧随筒体回转作向上运动,当达到某一高度时,开始离开圆弧轨迹而沿抛物线轨迹下落,此瞬时的研磨体中心称为脱离点,各层研磨体脱离点的连线称为脱离点轨迹,如图7.3中AB线。 当研磨体以抛物线轨迹降落后,到达降落终点,此瞬时的研磨体中心点称为降落点,各层研磨体降落点的连线称为降落点轨迹,如图7.3中的CD线。 图7.3研磨体层示意图7.4磨体内研磨体所受作用力 1.2.2研磨体运动的基本方程式 取紧贴筒体衬板内壁的最外层研磨体作为研究对象,研磨体以质点A表示 如图7.4所示。 研磨体在随筒体作圆弧轨迹向上运动的过程中,当达到某一位置时,其离心力Pc小于或等于它本身重力的径向分力Gcosα,研磨体就离开圆弧轨迹,开始抛射出去,按抛物线轨迹运动。 由此可见,研磨体在脱离点开始脱离应具备的条件为 Pc≤Gcosα(1> Gg·v2R≤Gcosα又v=πRn30代入上式中,得 cosα≥π2Rn2900g 因为π2g≈1 所以 cosα≥Rn2900(7.2> 式中: Pc——离心力,N。 G——研磨体的重力,N。 v——研磨体运动的线速度,m/s; R——筒体的净空半径,m。 α——研磨体脱离角; g——重力加速度,m/s2; n——筒体转速,r/min。 公式<7.2)为磨机内研磨体运动基本方程式,从此方程式中可以看出: 研磨体脱离角与筒体转速及筒体有效半径有关,而与研磨体质量无关。 1.2.3研磨体运动脱离点轨迹 当磨机在一定转速下工作时,研磨体运动的基本方程式<7.2)代表任一层研磨体脱离点三个量间的关系,它有着普遍意义。 图7.5脱离点和降落点轨迹 把式<7.2)改写成 Rcosα=900n2=R1cosα=Ricosαi=常数(7.3> 式中: R1、Ri及α1、αi代表意义参阅图7.5。 从图中看出: OO1E是直角三角形,直角边OO1=R1,夹角为α1的直角三角形,其斜边大小如果不改变,保持恒量时<即OE=2Rt=常数),这个三角形的顶点O1的轨迹是一个圆。 故2Rt=Rcosα=900n2=常数 因此,这个圆的半径为 Rt=450n2(7.4> 由此得出结论: 球磨机筒体内研磨体脱离点的轨迹AC是一个圆的部分圆弧,这个圆弧的圆心位于Y-Y轴上,半径为450n2,且在圆周通过坐标原点O所作的圆上。 1.2.4研磨体运动降落点轨迹 研磨体自脱离点A抛出后,沿抛物线轨迹下落,其降落点位置仍在原来上升时研磨体层的圆弧轨迹上。 由此可见,降落点正是这两个轨迹,即抛物线和圆弧的交点。 为求得降落点坐标,必须列出抛物线及圆的轨迹方程式,联立求解这两式,所得结果即为降落点的轨迹。 取脱离点A<图7.5)为坐标原点,则抛物线方程式为: x=vtcosα(7.5> y=vtsinα-12gt2(7.6> 式中: v——研磨体自脱离点抛出时的初速度,m/s; t——时间,s。 将上式消去t得抛物线方程式 y=xtanα-gx22v2cos2α(7.7> 以O点为圆心,XXYY轴为坐标基准,半径为R的圆的方程式为X2+Y2=R2此圆对xx-yy轴之方程式应为 (x-Rsinα>2+(y+Rcosα>2=R2(7.8> 将公式<7.7)、公式(7.8>联立求解,其结果就是降落点B的坐标。 x=4Rsinαcos2α(7.9> y=-4Rsin2αcosα(10> 式中: “-”号表示降落点在横坐标之下。 以绝对值表示 y=|4Rsin2αcosα| 由图7.5可把方程式<10)改写成|y|=4Rcos2θsinθ又可写成 |y|=R(sinθ+sinλ> 所以 4Rcos2θsinθ=R(sinθ+sinλ> 则sinλ=4cos2θsinθ-sinθ=3sinθ-4sin3θ=sin3θ 所以λ=3θ(11> 根据上述这些夹角关系,降落点的轨迹就可按下法作出: 从脱离点的轨迹曲线AC上取一系列点Oi′,由各点与筒体中心O连成直线,因而作出一系列角αi、θi,还可作一系列角λi,其大小为θ的三倍<λ=3θ),它与脱离点对于O之同心圆的交点轨迹为DB,即为降落点的轨迹曲线。 显然降落点的轨迹曲线应通过筒体中心O,故脱离点和降落点均应汇交在一起。 1.2.5研磨体运动最内层半径 研磨体最内层是指运动着的研磨体在某一最小半径R2圆弧上,随筒体回转提升至一定高度后,仍能按抛物线轨迹降落,降落点处于极限位置<图7.5中D)。 欲求得此最内层半径R2,首先应按降落曲线求得横坐标X的最小值,因Xmin(图7.5所示>处在降落点的极限位置。 把方程式<7.9)移轴至XXYY为坐标基准<如图7.5所示), 则X=x-Rsinα=4Rsinαcos2α-Rsinα(12> 为了求得最小值,取导数dXdα=0。 在求解时将公式<7.3)代入上式,简化整理后得16cos4α-14cos2α+1=0根据代数公式解得X为最小值时的脱离角为α2=73°44′与此脱离角相对应的研磨体最内层的半径即为研磨体最内层半径R2,运用公式<7.3)得 R2=900n2cosα2=900n2cos73°44′=252n2(13> 式中: R2——研磨体最内层半径,m; α2——脱离角。 因此在确定研磨体装填量时,务必使研磨体最内层的半径比252/n2要大,否则研磨体在降落时,将会互相干扰、碰撞,这就会损失它们的能量,降低粉磨效率。 1.2.6研磨体在磨机筒体横断面的分布 磨机筒体内研磨体在工作过程中是连续不断地运动,主要可分为两种运动状态: 一种是贴着筒体一起回转<如图7.6所示),用斜线表示的横断面F1,另一种是研磨体呈抛落状态的横断面F2。 图7.6研磨体的分布 <1)面积F1 采用微量概念分析如下: dF1=(θ+λ>RdR=(θ+3θ>RdR=4θRdR因为R=2Rtcosα=2Rtcos(90°-θ>=2Rtsinθ对R微分得dR=2RtcosθdθdF1=16θR2tsinθcosθdθ=8R2tθsin2θdθ进行积分得 F1=8R2t∫θ1θ2θsin2θdθ=8R2tθsin2θ-θ2+sin2θ4θ1θ2(14> (2>面积F2 在时间t内抛出的微小面积dF2为 dF2=vtdR(15> 由式<7.5)x=vtcosα=vtcos(90°-θ>=vtsinθ由式<7.9)x=4Rsinαcos2α=4Rcosθsin2θ则得vtsinθ=4Rcosθsin2θ 所以t=4Rcosθsinθv(16> 将上式中R=2Rtsinθ代入,得t=4×2Rtsinθ×cosθsinθv=8Rtsin2θcosθv把上式代入式<15)中得dF2=v·8Rtsin2θcosθv×2Rtcosθdθ=16R2tsin2θcos2θdθ进行积分得 F2=∫θ1θ216R2tsin2θcos2θdθ=R2t2θ-sin2θcos2θθ1θ2(17> 式中: θ1、θ2——分别为磨机内研磨体的最外层和最内层的脱离角的余角。 当磨机筒体净空<有效)直径和转速一定时,θ1即可确定,θ2则与磨机内研磨体的填充率有关。 图7.7Z-θ图线 <3)Zθ计算图线 磨机内研磨体的填充系数<填充率)φ可用下式确定 F1+F2=φπR21(18> 式中: R1——磨机筒体有效半径,m。 把式<14)和式<17)代入式<18)中,得 R2t8θsin2θ-4θ+2sin2θ+2θ-sin2θcos2θθ1θ2=4πφR2tsin2θ1 8θsin2θ-2θ+sin2θ(2-cos2θ>θ1θ2=4πφsin2θ1(19> 上式为超越函数,为便于求解,宜采用图解法。 设Z=8θsin2θ-2θ+sin2θ(2-cos2θ>(7.20> 取Z为纵坐标轴,θ为横坐标轴。 将θ分别以5°、10°、15°……50°代入式<7.20)中求出相对应的Z值,便可将坐标上的各点连成一条曲线,如图7.7所示。 此Zθ曲线能适应一般情况下的磨机转速n及研磨体填充系数φ的变化。 【例1】已知磨机筒体转速n=32.2D1,φ=0.3,求θ1、θ2、R2R1、F1、F2各占全部研磨体的比例,研磨体最大填充系数φmax的理论值。 【解】(1>求θ1 由式(7.2>得cosα1=R1n2900=R132.2D12900=0.576所以α1=54°50′则θ1=90°-α1=90°-54°50′=35°10′ (2>求θ2 由|Z|θ1θ2=4φπsin2θ1=4×0.3×3.14×sin235°10′=1.25在图7.7中,过θ1=35°10′作垂线交于曲线,由此交点向下取Z1=1.25,再作水平线交于曲线,由此交点作垂线交于θ轴,此交点所指的θ值,即为θ2=24°10′。 (3>求R2R1R2R1=2Rtsinθ22Rtsinθ1=sin24°10′sin35°10′=0.71所以R2=0.71R1 由式<13)知R2min=252n2=25232.2D12=0.486R1因为R2>R2min,因此在n=32.2D1及φ=0.3时,最内层的研磨体仍作分层运动,而不互相干扰、碰撞,且最内层半径R2为磨机筒体有效半径R1的0.71倍。 (4>求F1F1+F2和F2F1+F2F1F1+F2=8R2tθsin2θ-θ2-sin2θ4θ1θ24φπR2tsin2θ1将θ1=35°10′和θ2=24°10′代入上式,可得F1F1+F2=55%而F2F1+F2=45%这两个数值说明,n=32.2D1和φ=0.3时,贴着筒体一起回转上升的研磨体占全部加入研磨体的55%,而处于抛落状态的研磨体则占45%。 (5>求φmax的理论值 当最内层研磨体仍能保持有规律的分层循环运动时的极限条件为α2=73°44′。 θ2=90°-α2=90°-73°44′=16°16′将极限条件的θ1=35°10′和θ2=16°16′代入式<19)中得φmax=8θsin2θ-2θ+sin2θ(2-cos2θ>θ1θ24πsin2θ1=0.42对于短筒球磨机,研磨体的填充系数φ一般为0.35~0.45,这是因为研磨体最内层实际上存在着局部向下滑落的缘故。 对于水泥厂的管磨机,因为磨筒体较长,研磨体填充系数可选取小些,常取φ=0.25~0.35。 合理的填充系数必须与筒体转速和衬板提升力以及粉磨工艺特点相适应,才能得到最佳的综合技术经济指标。 1.2.7动态研磨体作用力的分析 在确定机器零件的强度和尺寸时,必须先确定该零件所受到的外载荷。 为了解决这个问题,必须在理论上分析动态研磨体所产生的各种作用力。 磨机在正常运转时,动态研磨体所产生的作用力有以下三个方面: <1)研磨体生产的离心力Pc 从微量概念出发,在图7.8中,取一小块微质量dm,以角速度ω运转时所产生的筒体单位长度上的离心力dPc为: dPc=Rω2dm(7.21> dm=ρdV 式中: ρ——研磨体的容积密度,kg/m3; dV——微小体积,m3,又dV=微小面积×单位长度=dβ×R×dR×1; dβ——β角的微小增量,β角如图7.8所示。 将dV代入dm式中 dm=ρRdRdβ(7.22> 将式<7.22)代入式<7.21)中,得dPc=ρω2R2dRdβ因R=2Rtsinθ,则dR=2Rtcosθdθ代入上式中得 dPc=8ρω2R3tsin2θcosθdθdβ(7.23> ①离心力在垂直方向的分力PcydPcy=dPc·sinβ=8ρω2R3tsin2θcosθdθsinβdβ Pcy=8ρω2R3t∫θ1θ2sin2θcosθdθ∫3θ-θsinβdβ =8ρω2R3t∫θ1θ2sin2θcosθ(4sin2θcosθ>dθ =32ρω2R3t∫θ1θ2sin4θcos2θdθ Pcy=16ρω2R3tθ8+cosθsin5θ3-sin3θ12-sinθ8θ1θ2(7.24> 设函数fcy(θ>=θ8+cosθsin5θ3-sin3θ12-sinθ8θ1θ2又因ω=πn30,ω2=π2n2900,Rt=450n2,则ω2=π22Rt。 把上述式代入式<7.24)中,并π2≈g,得 Pcy=8ρR2tfcy(θ>(7.25> ②离心力在水平方向的分力 PcxdPcx=dPc·cosβ(7.26> Pcx=8ρω2R3t∫θ1θ2sin2θcosθdθ∫3θ-θcosβdβ =8ρω2R3t∫θ1θ2sin2θcosθ[4sinθ(1-sin2θ>]dθ =32ρω2R3t∫θ1θ2(sin3θcosθ-sin5θcosθ>dθ =16ρω2R3tsin4θ2-sin6θ3θ1θ2(7.27> 设函数fcx(θ>=sin4θ2-sin6θ3θ1θ2将ω2=π22Rt代入式<7.27)中,并π2≈g,得 Pcx=8ρR2tfcx(θ>(7.28> ③筒体单位长度上研磨体产生的离心力 PcPc=P2cy+P2cx=8ρR2t[fcy(θ>]2+[fcx(θ>]2(7.29> 离心力Pc的方向<与铅垂轴的夹角θc)tanθc=PcxPcy=fcx(θ>fcy(θ>所以 θc=arctanfcx(θ>fcy(θ>(7.30> (2>研磨体的重力G1 筒体单位长度上由F1部分研磨体的重力G1为 G1=ρF1×单位长度=ρ8R2tθsin2θ-θ2+sin2θ4θ1θ2(7.31> 设G(θ>=θsin2θ-θ2+sin2θ4θ1θ2则 G1=8ρR2tG(θ>(7.32> 图7.8研磨体对筒体的作用力 G1方向恒垂直向下。 <3)研磨体产生的冲击力Ps 在磨机筒体运转过程中,研磨体处于不断的抛落状态,它所产生的冲击力,则连续不断地传给筒体,犹如瀑布冲击岩石,岩石只承受水流的冲击而不承受水流的自重。 基于这一概念出发,可作如下推导。 在图7.8的降落点轨迹BD上任取一点E′,此质点以R为半径绕O点沿E′E运动,当到达E点时便开始抛射,其抛射速度为v0,当降落到E′点时,便产生冲击力Ps,此瞬时的速度为v,因冲击力与冲击速度方向一致,为便于运算,将v分解为vx和vy。 当忽略物料层的缓冲作用,取微小质量dm,以速度v在单位冲击时间内所产生的冲击力为dPs时,则 dPs=vdm(7.33> dPsy=vydm dPsx=vxdm又因dm=ρ·dV,而抛射的微小体积为dV=微小面积×单位长度=v0dR×1所以dm=ρv0dR 由抛物线方程知vx=v0sinθ vy=v0cosθ+gt由式<7.5)知t=xv0cosα=xv0sinθ又由式<7.9)知x=4Rsin2θcosθ 根据前述知: v0=Rω,R=2Rtsinθ,dR=2Rtcosθdθ。 又ω2g=12Rt把这些关系式代入dPsy及dPsx中,并积分,则得在筒体单位长度上的冲击力为 Psy=12ρR2t∫θ1θ2sin2θcos2θdθ=12ρR2t14θ2-sin4θ8θ2θ1=3ρR2tfsy(θ>(7.34> Psx=4ρR2t∫θ1θ2sin3θcosθdθ=3ρR2tsin4θ3θ1θ2=3ρR2tfsx(θ> (7.35> 其合力<总的冲击力)为 Ps=P2sy+P2sx=3ρR2t[fsy(θ>]2+[fsx(θ>]2(7.36> Ps与铅垂轴 θs=arctanfsx(θ>fsy(θ>(7.37> (4>动态研磨体产生的合力P 在垂直方向上的合力为Py=Pcy+G1+Psy在水平方向上的合力为Px=Pcx+Psx总合力为 P=P2y+P2x(7.38> 总合力P与y轴夹角θp为tanθp=PxPy所以 θp=arctanPxPy(7.39> 【例7.2】已知磨机筒体转速为n=32.2D1,研磨体填充系数φ=0.3。 求磨机筒体所受的总合力P。 【解】在例1中已求得θ1=35°10′,θ2=24°10′,由式<7.4)知Rt=450n2=45032.2D12=0.434D1按上述计算方法运算后,可得到磨机筒体每M有效长度的动态研磨体所产生的离心力Pc、重力G1以及冲击力Ps的数值如下Pcy=0.0268D21ρ,Pcx=0.0458D21ρ,Pc=0.0531D21ρ,θc=59°39′,G1=0.132D21ρ, Psy=0.0796D21ρ,Psx=0.0154D21ρ,Ps=0.0811D21ρ,θs=10°58′ 式中: D1——磨机筒体有效直径,m; ρ——研磨体的容积密度,kg/m3。 上式中力的单位均为N。 设装载研磨体部分筒体的有效长度为L,研磨体总装载量为G,则在垂直方向的合力Py为Py=(Pcy+G1+Psy>×L=(0.0268+0.132+0.0796>D21ρL=0.2384D21ρL(N> G=ρ×π4D21Lφ=ρ×π4D21L×0.3=0.2355D21ρL(N>所以D21ρL=G0.2355(N>即Py=0.2384×G0.2355=1.012G(N>在水平方向的合力Px为Px=(Pcx+Psx>L=[(-0.0458>+0.0154]D21ρL=-0.0304D21ρL(N>即Px=-0.0304×G0.2355=-0.129G(N>所以总合力P=P2y+P2x=(1.012G>2+(-0.129G>2=1.02G(N>由式<7.39)知P与y轴的夹角θp为θp=arctanPxPy=arctan0.129G1.012G=7°15′由此结论说明: 当磨机筒体转速n=32.2D1和填充系数φ=0.3时,动态研磨体所产生的合力P只比静态研磨体的自重G大2%。 因此,只要筒体转速n和填充系数φ变化不大时,在设计计算动态研磨体所产生的外载荷时,就可以用研磨体的自重G来近似地代替繁杂的动态分析和计算<按动态研磨体的合力P进行运算)。 (5>物料的动态力 在计算研磨体动态作用力的同时,还应把混合在研磨体之间被粉磨物料的动态力计算进去,设研磨体和物料所占体积为V,物料在V中所占的体积为Vw,研磨体在V中所占的体积为Vn,即V=Vw+Vn,则可求得填充在研磨体之间的物料质量Gw为 Gw=1-ρρa×ρw(7.40> 式中: Gw——填充物料质量,t/m3; ρ——研磨体的密度,如图7.9所示,一般取中间值为4.5t/m3; ρa——钢球的密度,为7.85t/m3。 ρw——被粉磨物料的密度,细碎状态的水泥熟料和石灰石生料,均为1.5t/m3。 图7.9研磨体的密度将上述数值代入式<7.40)中,可得单位容积研磨体中所含的物料质量,即Gw=1-4.57.85×1.5=0.64(t/m3>若以单位体积的研磨体质量的百分数来表示物料的质量,即 Gwρ×100%=0.644.5×100=14.2%(7.41> 即物料的质量相当于研磨体质量的14.2%。 对于湿法粉磨作业来说,还应将相当于物料质量的33%左右的水分质量计算进去。 若研磨体用钢棒,钢棒的密度ρb=6.1t/m3,代入式<7.41)可求得填充在钢棒之间物料质量,相当于钢棒质量的5%。 1.3球磨机主要参数的确定1.3.1球磨机的转速 <1)球磨机的临界转速n0 当磨机筒体的转速达到某一数值时,研磨体产生的离心力等于它本身的重力,因而使研磨体升举至脱离角α=0°,即研磨体将紧贴附在筒壁上,随筒体一起回转而不会降落下来,这个转速就称为临界转速,用n0表示。 因为磨机在某一转速下进行工作时,筒体内各层研磨体运动的脱离角各不相同,在确定磨机筒体转速时,一般均以最外层研磨体为基准,也就是取磨机筒体的有效内径D1作为基准进行参数计算。 在图7.4中,当研磨体处于极限位置E点即它升举至顶点时,脱离角α=0°,此为临界条件,把它代入式<7.2),可得临界转速n0cosα=cos0°=1即1=R1n20900所以 n0=30R1=42.4D1(7.42> 式中: n0——临界转速,r/min; R1——最外层研磨体至磨筒体断面中心的距离<即筒体有效半径),m; D1——磨机筒体有效直径,m。 从理论上讲,当磨机转速达到临界转速时,研磨体

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 球磨机 工作 原理 研磨 运动 基本 状态

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx