钣金设计要求资料.docx

钣金设计要求资料.docx

- 文档编号:8456474

- 上传时间:2023-01-31

- 格式:DOCX

- 页数:16

- 大小:552.42KB

钣金设计要求资料.docx

《钣金设计要求资料.docx》由会员分享,可在线阅读,更多相关《钣金设计要求资料.docx(16页珍藏版)》请在冰豆网上搜索。

钣金设计要求资料

钣金设计规范

一、前言

1、目的

本规范为了确保钣金类零件在设计时能够满足使用性能、加工工艺等相关要求使设计人员进行参考。

2、使用范围

本规范适用于我厂所有钣金结构件及钣金配件

二、钣金结构件可加工性

钣金结构件的几何形状、尺寸和精度对加工工艺影响很大。

良好的设计有利于加工工艺节省材料、减少工序、提高模具使用寿命和产品质量,同时可以有效的降低产品成本。

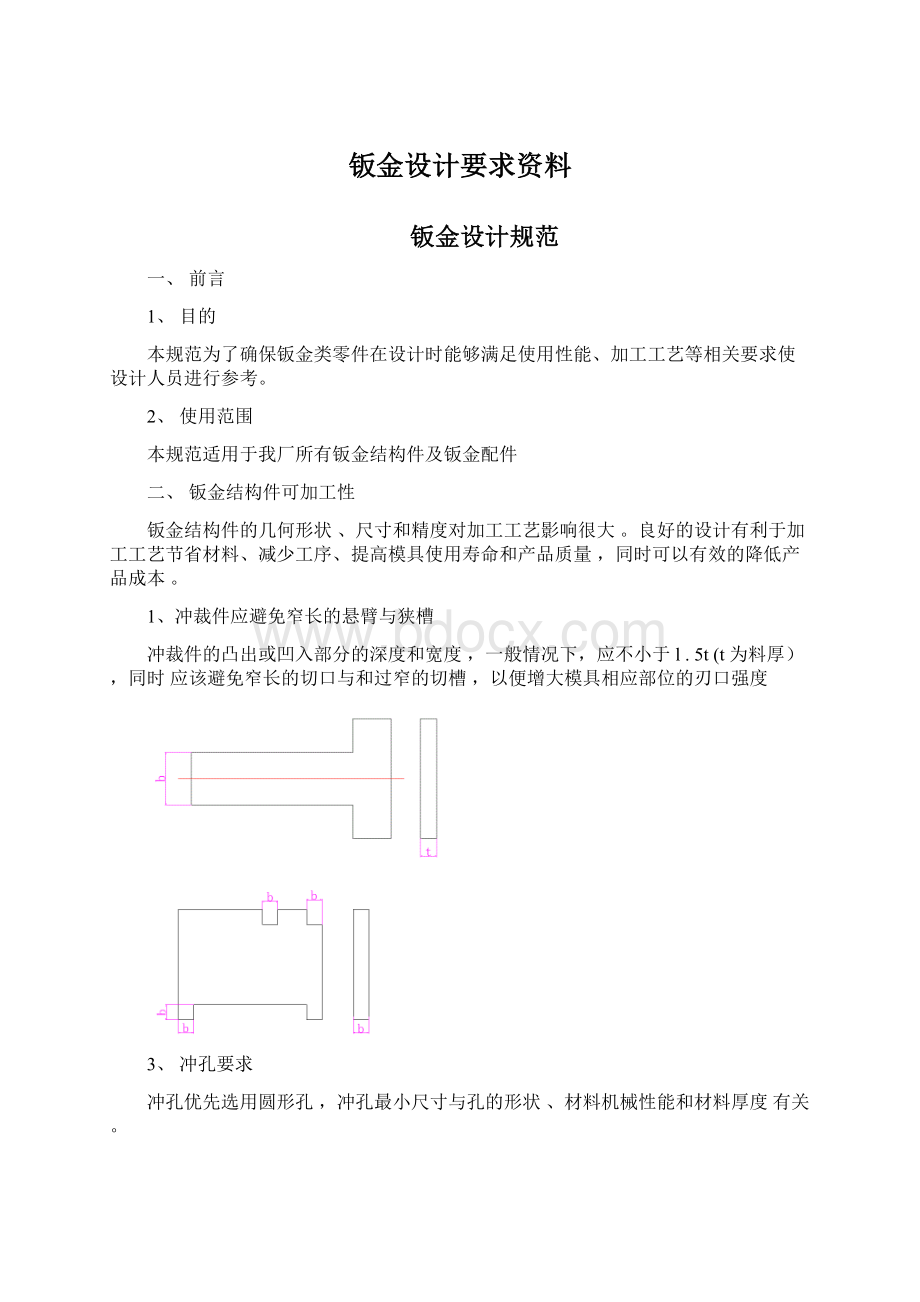

1、冲裁件应避免窄长的悬臂与狭槽

冲裁件的凸出或凹入部分的深度和宽度,一般情况下,应不小于l.5t(t为料厚),同时应该避免窄长的切口与和过窄的切槽,以便增大模具相应部位的刃口强度

3、冲孔要求

冲孔优先选用圆形孔,冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

最小孔径见下表

材料

圆孔直径b

矩形孔短边宽

高碳钢

1.3t

1.0t

低碳钢、黄铜

1.0t

0.7t

铝

0.8t

0.5t

4、冲裁的孔间距与孔边距

零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。

以下是几种在设计中具体遇到的情况:

5、折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离

折弯件、拉伸件孔壁与工件直壁间距离

6、螺钉、螺栓的过孔和沉头孔

7、螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

D1

M2

M2.5

M3

M4

M5

M6

M8

M10

D2

∅2.2

∅2.8

∅3.5

∅4.5

∅5.5

∅6.5

∅9

∅11

用于螺钉、螺栓的过孔

D1

M2

M2.5

M3

M4

M5

D2

∅2.2

∅2.8

∅3.5

∅4.5

∅5.5

D

∅4

∅5.5

∅6.5

∅9

∅10

H

(参考尺寸)

1.2

1.5

1.65

2.7

2.7

a

90

*要求板材厚度t≥h用于沉头螺钉的沉头座及过孔

8、折弯

板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层称为中性层;中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲展开长度的基准。

弯曲件的质变高度不宜太小最小高度按照下表要求

板厚h(mm)

折弯高度t(mm)

1.0

4.5

1.5

7.0

2.0

8.5

2.5

12.5

3.0

13.5

以上为建议折弯尺寸,因厂家不同,设备工艺不同,建议≤2mm板材折弯高度≥10mm

8、折弯件上的孔边距

孔边距:

先冲孔后折弯,孔的位置应处于弯曲变形区域外,避免弯曲时孔会产生变形。

孔壁至边的距离见下表

t(mm)

S(mm)

≤2

S≥t+r

>2

S≥1.5t+r

L(mm)

S(mm)

≤25

S≥2t+r

>25—50

S≥2.5t+r

>50

S≥3t+r

9、压死边设计

压死边的死变长度与材料的厚度有关系如下图所示,一般死变最小长度L≥3.5t+R。

其中t为材料壁厚,R为打死边前道工序的最小内折弯半径。

10、拉伸

10.1、拉伸件底部与直臂之间的圆角半径大小要求

如图所示,拉伸件底部与直臂之间的圆角半径应大于板厚,级r1≥t,为了使拉伸进行得更顺利,一般取r1=(3—5)t,最大圆角半径应小于或等于版后的8倍,即r1≤8t。

10.2、加强筋(打凸包)

在板状尽速零件上压筋(打凸包),有助于增强结构刚醒,加强筋结构及其尺寸选择参见表

名称

简图

R

h

B或D

r

a°

打筋

(3-4)t

(3-2)t

(7-10)t

(1-2)t

打凸

(2-1.5)t

≥3h

(0.5-1.5)t

15-30

10.3、打凸间距和凸边距的尺寸

打凸间距和凸边距的极限吃存按下表选择

简图

D

L

I

6.5

10

6

8.5

13

7.5

10.5

15

9

13

18

11

15

22

13

18

26

16

24

34

20

31

44

26

36

51

30

43

60

35

48

68

40

55

78

45

三、现有钣金产品设计

目前我死使用箱体为钣金箱体和冲压箱体,其中钣金箱体主要为框架结构,是由箱体、加强筋、上盖、压板等构成,其中箱体、上盖为外部保护件,加强筋为支撑件压板等为固定件,一下对目前我司常用部件分别进行说明

1、箱体、上盖

A、箱体外观密封设计

在电池包中箱体主要用于外部防护为是产品能够达到IP67常用结构形式有以下三种

B、三种箱体优缺点及使用方法

B1、内翻边箱体

优点:

1、节省箱体内空间;2、箱体本身密封性强

缺点:

1、箱体内翻边在螺丝固定过程中可能会被拉变形;2、上盖固定时内部螺纹滑丝需拆箱处理

使用方法如下图所示

B2、外翻边箱体(建议优先使用)

优点:

1、翻边在螺丝固定过程中牢固可靠;2、箱体本身密封性强;3上盖固定时螺纹滑丝已与我处理方便维护

缺点:

占用空间较大

使用方法:

如下图所示

B3、压死边箱体

优点:

1、有利于增加箱体强度可用箱体折边进行悬挂;2、箱体本身密封性强

缺点:

1、加工难度大;2、箱体在进行防水测试时很难发现漏气点;3、折弯边处需进行加强

使用方法:

如下图所示

B、箱体上盖与箱体连接方法

箱体与上盖连接要求:

箱体每个角都必须有固定孔,且孔间距为80-120mm之间

名称

箱体

上盖

内翻边箱体与上上盖连接

封闭螺母

外翻边箱体与上上盖连接

通孔螺母(拉铆螺母)

压死边箱体与上上盖连接

通孔螺母(拉铆螺母)

箱体与连接器安装

封闭螺母

2、加强筋

目前我司使用电池箱加强筋主要由箱体外加强筋(箱体外加强筋可分为箱体侧加强筋和箱体底加强筋)、箱体内加强筋(箱体内加强筋可分为箱体边沿加强筋和中间加强筋)主要作用为增加箱体强度固定电芯模组,如图所示

使用位置

名称

使用特点特点

使用缺陷

设计注意事项

配图说明

备注

箱外加强筋

箱底加强筋(“几”字形)

1、强度高

2、对电池箱体保护性强

3、焊接牢靠

空间占用大

在设计中“几”字形筋要求采用电阻焊焊接时要求A≥16mm;在设计过程中S≥50mm,B≥5mm,板材要求T为1.5-2mm,同时箱体外部加强筋要求加强筋与吊耳在有条件情况下尽量连为一体

图1

优先使用

箱底加强筋(平板型)

节省空间

平板型要求板材厚度在2-5mm之间,在条件许可情况下要求加强筋上打凸包进行,同时箱体外部加强筋要求加强筋与吊耳在有条件情况下尽量连为一体强度加强

图2

备用

箱侧加强筋

1、加强箱体侧面强度

2、对电池侧面保护性强

箱体侧加强筋设计过程中要求加强筋底部必须与箱体底部有交接A≥16mm;B≥5mm;

C≥2D;T=1.5-2mm

图3

优先使用

箱内加强筋

箱体边沿加强筋

箱体边沿加强筋在设计过程中优先考虑是否与外部吊耳、加强筋可否进行三层焊接,同时尺寸A≥16mm;B≥2D;C≥5mm;板材厚度为1.5-2mm;注意减重孔位置不要与焊缝、焊点重合

图4

优先使用

箱体中间加强筋1

箱体中间加强筋在设计过程中要求优先与外部加强筋重合增加箱体强度,但在设计过程中注意箱体焊接位置不得有减重孔,对于有模组固定螺母的加强筋要求螺母焊接后满足(杭州捷能科技焊接规范要求)同时尺寸满足:

A与外部加强筋等宽;B尽量在满足尺寸、重量的情况下增加高度以加强强度;E≥5mm;F≥2D;板材厚度1.5-2mm

图5

优先使用

图1

图2

图3

图4

图5

3、钣金附件

钣金附件包含模组上压板、模组下压板、高压组件安装板、BMS安装板等

设计中应优先考虑采用模块化设计在设计其中高压组件设计过程中应尽量注意高温期间的散热、以及拍点间隙等因素。

BMS固定在空间的情况系下建议采用4点固定

名称

使用条件

作用

设计方法

图示

备注

模组上压板

采用Z向堆叠的电池模组

将电池模组与箱体进行固定

在上压板设计过程中应考虑连接强度、空间尺寸(含铜巴避让、线束路径、扎线孔位置等)如需吊装入箱的需设计吊装孔

图6

模组下压板

采用Z向堆叠的电池模组且模组需要吊装

在吊装过程中将电池模组拖起,便于安装

在下压板设计过程中主要考虑在吊装过程中下压板强度以及安装过程中的尺寸要求

图7

图6

图7

四、箱体紧固件规范

箱体内固定模组所用螺母需保证强度,否则出现滑牙或脱落情况,箱体面临废弃处理。

因此对箱体内需承受较大载荷的螺母,选型需谨慎。

在固定模组或有较大承力的紧固件选型方面,目前我司选型规范如下:

1.焊接螺母:

(以下内容需体现在箱体总成图纸上)

型号:

DIN928四角方形焊接螺母

性能等级:

10级

材质:

碳钢

焊接方式:

四点碰焊

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 设计 要求 资料

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx