工艺技术浮头式换热器制造工艺卡全套.docx

工艺技术浮头式换热器制造工艺卡全套.docx

- 文档编号:8262619

- 上传时间:2023-01-30

- 格式:DOCX

- 页数:94

- 大小:42.45KB

工艺技术浮头式换热器制造工艺卡全套.docx

《工艺技术浮头式换热器制造工艺卡全套.docx》由会员分享,可在线阅读,更多相关《工艺技术浮头式换热器制造工艺卡全套.docx(94页珍藏版)》请在冰豆网上搜索。

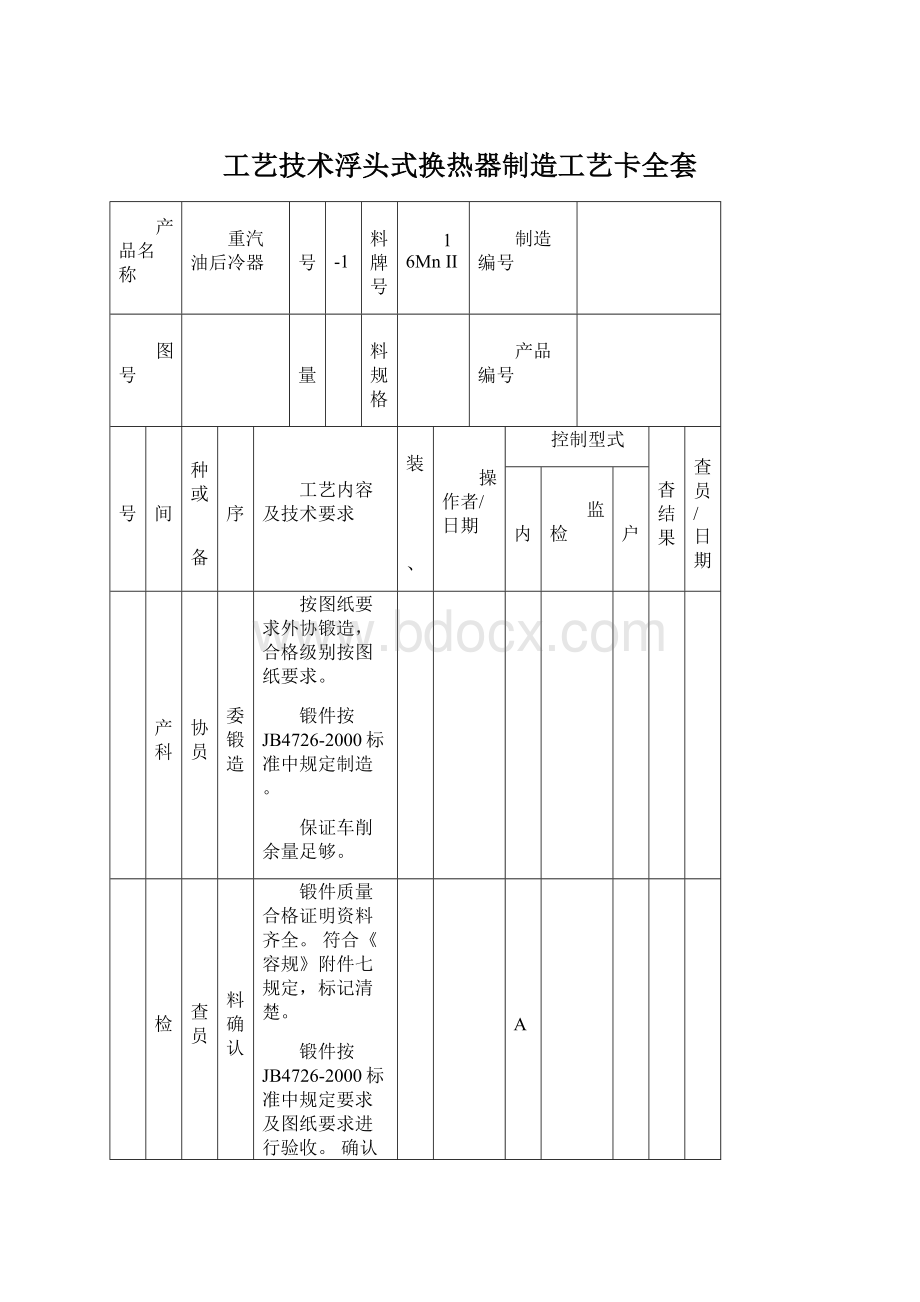

工艺技术浮头式换热器制造工艺卡全套

产品名称

重汽油后冷器

件号

7-1

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检查员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

车削外圆及密封面等结构。

光洁度及公差符合图纸要求。

合格下转。

自检

4

钳工

划线

按图样对管孔及螺栓孔位置进行划线:

1)在平台上,对管孔位置、拉杆及螺栓孔位置依图进行划线。

2)在相应孔位打冲眼。

经检查确认合格进入下工序。

检B

5

钳工

钻孔

利用模板对换热管孔及拉杆孔进行钻孔。

检查合格下转。

检B

6

铳床

铳槽

按图样要法求铳出隔板槽,尺寸符合图样要求。

合格下转。

自检

7

质检科

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

管孔直径及偏

差按通用工艺表50,终钻后抽查玄60°管板中心角区域内孔桥宽度,B值的符合率》96%臥值的数量应控制在4%之内,超过上述合格率,则应全管板检查。

检查合格备用

检B

编号:

产品名称

重汽油后冷器

件号

7-14

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检查员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

车削外圆及密封面等结构。

光洁度及公差符合图纸要求。

合格下转。

自检

4

钳工

划线

按图样对管孔及螺栓孔位置进行划线:

3)在平台上,对管孔位置、拉杆及螺栓孔位置依图进行划线。

4)在相应孔位打冲眼。

经检查确认合格进入下工序。

检B

5

钳工

钻孔

利用模板对换热管孔及拉杆孔进行钻孔。

检查合格下转。

检B

6

铳床

铳槽

按图样要法求铳出隔板槽,尺寸符合图样要求。

合格下转。

自检

7

质检科

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

管孔直径及偏

差按通用工艺表50,终钻后抽查玄60°管板中心角区域内孔桥宽度,B值的符合率》96%弘值的数量应控制在4%之内,超过上述合格率,则应全管板检查。

检查合格备用

检B

辽表2-6

共1页第1页

编号:

浮动管板制造工艺过程卡

产品名称

重汽油后冷器

件号

1-4

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

FM800-2.5

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检杳员/日期

厂内

监检

用户

1

生产科

外协员

外委

锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料

确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面(一次加工)及坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为土0.3mm。

任意两孔弦长允差为

±0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

中心圆直径及相邻两孔弦长允差为土0.6mm;任意两孔弦长允差为

±1.5mm。

自检合格下转。

自检

6

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

产品名称

重汽油后冷器

件号

6-1

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

FM800-2.5

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检杳员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为土0.3mm。

任意两孔弦长允差为

±0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

中心圆直径及相邻两孔弦长允差为土0.6mm;任意两孔弦长允差为

±1.5mm。

自检合格下转。

自检

6

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

编号:

法兰制造工艺过程卡

辽表2-6

共1页第1页

产品名称

重汽油后冷器

件号

6-6

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

T800-2.5

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检杳员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为土0.3mm。

任意两孔弦长允差为

±0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

中心圆直径及相邻两孔弦长允差为土0.6mm;任意两孔弦长允差为

±1.5mm。

自检合格下转。

自检

6

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

编号:

侧法兰制造工艺过程卡

辽表2-6

共1页第1页

产品名称

重汽油后冷器

件号

13-1

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

FM900-2.5

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检杳员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为土0.3mm。

任意两孔弦长允差为

±0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

中心圆直径及相邻两孔弦长允差为土0.6mm;任意两孔弦长允差为

±1.5mm。

自检合格下转。

自检

6

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

编号:

法兰制造工艺过程卡

辽表2-6

共1页第1页

产品名称

重汽油后冷器

件号

14-1

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检杳员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面(一次加工)、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为土0.3mm。

任意两孔弦长允差为

±0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

中心圆直径及相邻两孔弦长允差为土0.6mm;任意两孔弦长允差为

±1.5mm。

自检合格下转。

自检

6

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

编号:

浮头法兰制造工艺过程卡

辽表2-6

共1页第1页

产品名称

重汽油后冷器

件号

11

材料牌号

16MnII

制造编号

图号

数量

1

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检杳员/日期

厂内

监检

用户

1

生产科

外协员

外委锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

中心圆直径及相邻两孔弦长允差为土0.3mm。

任意两孔弦长允差为

±0.5mm。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

中心圆直径及相邻两孔弦长允差为土0.6mm;任意两孔弦长允差为

±1.5mm。

自检合格下转。

自检

6

铆焊

锯床

切开

按图将钩圈锯开。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

7

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

编号:

钩圈制造工艺过程卡

辽表2-6

共1页第1页

编号:

共1页第1页

产品名称

重汽油后冷器

件号

通用

材料牌号

16MnII

制造编号

图号

数量

材料规格

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检查结果

检查员/日期

厂内

监检

用户

1

生产

科

外协员

外委

锻造

按图纸要求外协锻造,合格级别按图纸要求。

锻件按JB4726-2000标准中规定制造。

保证车削余量足够。

2

质检

检查员

材料

确认

锻件质量合格证明资料齐全。

符合《容规》附件七规定,标记清楚。

锻件按JB4726-2000标准中规定要求及图纸要求进行验收。

确认合格后方可使用。

检A

3

机加

车工

车削

按图车削外圆、内孔及密封面、坡口等结构。

公差及光洁度符合图纸及标准要求。

自检合格进入下工序。

自检

4

钳工

划线

按图样对螺栓孔位置进行划线并打冲眼。

检查合格下转。

检B

5

钻孔

依冲眼钻孔并去毛刺。

自检合格下转。

自检

6

质检

检查员

检查

对机加工后的工件几何尺寸及表面质量进行检查。

符合图纸及标准要求为合格。

合格后刷防锈油并入库备用。

检B

产品名称

重汽油后冷器

件号

1-1

材料牌号

16MnR

制造编号

图号

数量

1

材料规格

S=12

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检查员/日期

厂内

监检

用户

1

质检

材料检查员

材料确认

材料必须符合GB6654-1996标准及图样要求。

质量证明资料齐全;

经检查员确认合格后方可使用。

检A

2

备料

铆工

号料

按展开尺寸$1060进行划线。

按规定进行标记移植。

检查合格进入下工序。

划规

检D

3

水焊工

下料

按切割工艺规程进行切割。

乙炔焰切割。

切割后清除切口表面氧化物及熔渣等杂质。

检查合格下转。

自检

4

生产科

外协员

外委加工

依图纸外委加工成型,符合JB4746-2002标准要求。

加工前应将材质、规格、编号等标记清楚。

齐边后交货。

合格后返厂,封头合格证明资料要求齐全。

5

质检科

检查员

检查确认

对返厂圭寸头几何尺寸及表面质量和标记进仃检查。

具体要求详见通用工艺QB/PXSSJ1-2005表7第5工序要求。

检查合格下转。

检D

6

铆焊

水焊工

坡口加工

在封头切割胎上进行切割,并切割出焊接工艺要求的坡口。

用火焰切割。

切割后清理切口氧化物等并修磨坡口。

检查合格下转。

检C

7

打压班

表面处理

按通用工艺QB/PXSSJ1-2005表7第7道工序要求进行表面处理。

检查合格下转。

检D

编号:

共1页第1页

封头制造工艺过程卡

辽表2-6

产品名称

重汽油后冷器

件号

13-4

材料牌号

16MnR

制造编号

图号

数量

1

材料规格

S=12

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检杳结果

检查员/日期

厂内

监检

用户

1

质检

材料检查员

材料确认

材料必须符合GB6654-1996标准及图样要求。

质量证明资料齐全;

经检查员确认合格后方可使用。

检A

2

备料

铆工

号料

按展开尺寸$1180进行划线。

按规定进行标记移植。

检查合格进入下工序。

划规

检D

3

水焊工

下料

按切割工艺规程进行切割。

乙炔焰切割。

切割后清除切口表面氧化物及熔渣等杂质。

检查合格下转。

自检

4

生产科

外协员

外委加工

依图纸外委加工成型,符合JB4746-2002标准要求。

加工前应将材质、规格、编号等标记清楚。

齐边后交货。

合格后返厂,封头合格证明资料要求齐全。

5

质检科

检查员

检查确认

对返厂圭寸头几何尺寸及表面质量和标记进仃检查。

具体要求详见通用工艺QB/PXSSJ1-2005表7第5工序要求。

检查合格下转。

检D

6

铆焊

水焊工

坡口加工

在封头切割胎上进行切割,并切割出焊接工艺要求的坡口。

用火焰切割。

切割后清理切口氧化物等并修磨坡口。

检查合格下转。

检C

7

打压班

表面处理

按通用工艺QB/PXSSJ1-2005表7第7道工序要求进行表面处理。

检查合格下转。

检D

编号:

共1页第1页

封头制造工艺过程卡

辽表2-6

编号:

共1页第1页

产品名称

重汽油后冷器

件号

14-4

材料牌号

16MnR

制造编号

图号

数量

1

材料规格

S=16

产品编号

序号

车间

工种或

设备

工序

工艺内容及技术要求

工装

具

/、

操作者/日期

控制型式

检查结果

检查员/日期

厂内

监检

用户

1

质检

材料检

查员

材料

确认

材料必须符合GB6654-1996标准及图样要求。

质量证明资料齐全;

经检查员确认合格后方可使用。

检A

2

备料

铆工

号料

按展开尺寸$814进行划线。

按规定进行标记移植。

检查合格进入下工序。

划规

检D

3

水焊工

下料

按切割工艺规程进行切割。

乙炔焰切割。

切割后清除切口表面氧化物及熔渣等杂质。

检查合格下转。

自检

4

球罐车间

油压机

压型

依图纸加工成型,符合JB4746-2002标准要求。

加工前应将材质、规格、编号等标记清楚。

合格后下转。

5

质检科

检查员

检查确认

对球冠圭寸头几何尺寸及表面质量和标记进仃检查。

具体要求详见通用工艺QB/PXSSJ1-2005表7第5工序要求。

检查合格下转。

检D

6

铆焊

水焊工

坡口加工

在封头切割胎上进行切割,并切割出焊接工艺要求的坡口。

用火焰切割。

切割后清理切口氧化物等并修磨坡口。

检查合格下转。

检C

7

铆焊

打压班

表面处理

按通用工艺QB/PXSSJ1-2005表7第7道工序要求进行表面处理。

检查合格下转。

检D

产品名称

重汽油后冷器

件号

13-3

材料牌号

16MnR

制造编号

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 工艺技术 头式 换热器 制造 工艺 全套

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx