材料的质量标准.docx

材料的质量标准.docx

- 文档编号:8169386

- 上传时间:2023-01-29

- 格式:DOCX

- 页数:13

- 大小:22.52KB

材料的质量标准.docx

《材料的质量标准.docx》由会员分享,可在线阅读,更多相关《材料的质量标准.docx(13页珍藏版)》请在冰豆网上搜索。

材料的质量标准

材料的质量验收标准:

1、钢材:

穿黄管片所用钢材按设计要求采用热轧圆盘条Q235、热轧带肋钢筋HRB335。

钢材的质量标准:

必须符合国家标准《热轧圆盘条》(GB/T701-1997)及《热轧带肋钢筋》(GB1499-1998)的规定。

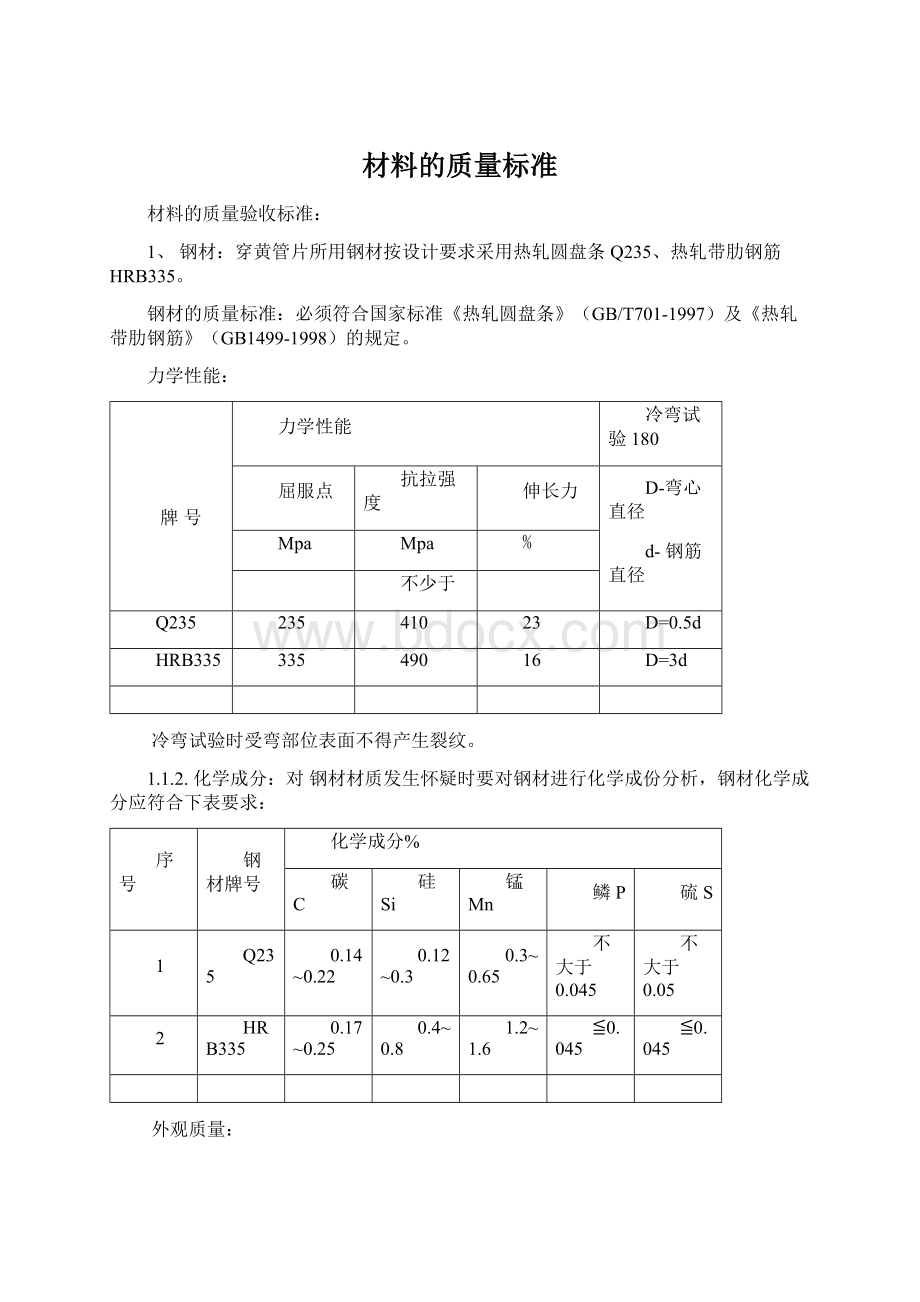

力学性能:

牌号

力学性能

冷弯试验180

屈服点

抗拉强度

伸长力

D-弯心直径

d-钢筋直径

Mpa

Mpa

﹪

不少于

Q235

235

410

23

D=0.5d

HRB335

335

490

16

D=3d

冷弯试验时受弯部位表面不得产生裂纹。

1.1.2.化学成分:

对钢材材质发生怀疑时要对钢材进行化学成份分析,钢材化学成分应符合下表要求:

序号

钢材牌号

化学成分%

碳C

硅Si

锰Mn

鳞P

硫S

1

Q235

0.14~0.22

0.12~0.3

0.3~0.65

不大于0.045

不大于0.05

2

HRB335

0.17~0.25

0.4~0.8

1.2~1.6

≦0.045

≦0.045

外观质量:

应逐盘(根)检查钢筋的外观质量。

钢筋表面不得有裂纹、结疤和折叠等。

钢筋不得有夹杂及其它有害缺陷。

圆盘条表面应光滑。

带肋钢筋表面允许偏差。

尺寸偏差及重量偏差:

应逐盘(根)检查钢筋的尺寸偏差。

测量精度到0.1mm..

盘条的直径允许偏差不大于0.45mm,不园度(同一截面上最大值和最小值之差)不大于0.45mm。

实际与理论重量偏差±7%.

热轧带肋钢筋尺寸应符合下表规定:

序号

检测项目

钢筋牌号公称尺寸

HRB235

Ф12

Ф16

Ф22

Ф25

1

内径

公称尺寸mm

11.5

15.4

21.3

24.2

允许偏差mm

±0。

4

±0.4

±0。

5

±0。

5

2

横肋高

公称尺寸mm

1.2

1.5

1.9

2.1

允许偏差mm

±0。

4

±0。

4

±0.6

±0。

6

3

纵肋高

公称尺寸mm

1.2

1.5

1.9

2.1

允许偏差mm

±0。

8

±0。

8

±0。

9

±0。

9

4

肋间距

公称尺寸mm

8.0

10.0

10.5

12.5

允许偏差mm

±0。

5

±0。

5

±0。

8

±0。

8

5

实际与理论重量偏差

±0。

7

±0。

8

±0。

4

±0。

4

1.2.钢材质量(合格)判定和复验规则:

各项试验检验的结果符合上述规定时该批钢材为合格。

如果有一项不合格,则从同一批中再任取双倍数量的试样进行该不合格项目的复验。

如仍有一项不合格,则该批钢材为不合格。

不合格钢材不得用于管片钢筋骨架制作。

2.水泥:

管片混凝土可选用硅酸盐水泥P.‖,或普通硅酸盐水泥P.O.,

普通硅酸盐水泥的质量标准必须符合国家标准《普通硅酸盐水泥》(GB175-1999)规定。

2.2.水泥各种技术性能质量标准:

序号

品质项目

技术标准

1

细度筛余%

80µm2/kg筛余不超过10%

比表面积(m2/kg)

大于300m2/kg

2

初凝时间

45min以上

3

终凝时间

10h以下

4

安定性(雷氏法)

5mm以下

5

抗压强度

3d≥16MPa28d≥42.5MPa

6

抗折强度

3d≥3.5MPa28d≥6.5MPa

7

氧化镁含量MgO

5%以下

8

三氧化硫含量SOS

3.5%以下

9

烧矢量

5%以下

10

总碱量

0.6%以下

11

混合材料掺量

6~15%

2.3.水泥熟料主要矿物组成:

序号

矿物名称

代号

含量

1

硅酸三钙

C3S

37~60

2

硅酸二钙

C2S

15~37

3

铝酸三钙

C3A

7~15

4

铁铝酸四钙

C4AF

10~18

水泥质量(合格)判定和复验规则:

每批水泥进厂都必须取样进行复验,保证水泥强度、技术质量指标符合国家标准要求。

对于氧化镁、三氧化硫、初凝时间、安定性中任一项不符合标准规定时,应以“废品”处理;凡细度、终凝时间中任一项不符合标准规定或混合材料超过最大限量和三天强度低于标准规定指标时为不合格,不能用于制作管片混凝土。

3、细骨料-沙子:

管片生产应用中沙。

3.1.沙的质量标准:

必须符合国家标准《普通混凝土用沙质量标准》(JGJ52-92)规定。

序号

检测项目

质量标准

1

颗粒级配区

Ⅱ区

2

细度模数µƒ

2.5~3.0

3

含泥量(按重量计)

不大于3.0%

4

泥块含量(按重量计)

不大于1%

5

坚固性指标(损失率)

≤8%硫酸钠溶液法5次循环

6

硫化物和硫酸盐含量(折算为SO3)(按重量计)

不大于1%

7

云母含量(按重量计)

不大于2%

8

轻物质含量(按重量计)(如贝壳等)

不大于1%

9

有机物含量(用比色法试验)

颜色不应深于标准色。

如深于标准色则按水泥胶沙强度的方法进行强度对比试验,抗压强度比不应底于0.95

3.2.选择砂源时必须采集砂样进行以上项目的检测,生产中每次进料需进行颗粒级配、含泥量、泥块含量的检测。

检测结果如不符合标准规定的指标时,可根据混凝土的质量要求结合具体情况,提出相应的措施,经过试验证明能确保工程质量,并报监理同意后方可允许该批砂拌制混凝土。

超标严重的砂不能用于管片混凝土。

4.粗骨料—石子:

4.1.石子的质量标准必许符合国家标准《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ53-92)的规定。

4.1.1.石子级配范围:

公称粒径

(mm)

累计筛余量%

筛孔尺寸(mm)

2.5

5.00

16.00

25.00

31.50

5~2.5

95~100

90~100

30~70

0~5

0

4.1.2.石子质量指标:

序号

检测项目

质量标准

1

含泥量(按重量计)

≤1%

2

泥块含量(按重量计)

≤0.25%

3

针片状含量(按重量计)

≤15%

4

压碎值指标(按重量计)

≤10%

5

坚固性指标(损失率)(按重量计)

≤5%

6

抗压强度

80MPa以上

7

表观密度

2.55t/m3

8

吸水率

≤2.5%

9

硫化物和硫酸盐含量(按重量计)

≤0.5%

10

有机物含量(用比色法试验)

颜色不应深于标准色。

如深于标准色则按水泥胶沙强度的方法进行强度对比试验,抗压强度比不应底于0.95

11

硷活性检验

4.2.选择石源时必须从产地采集石样进行以上项目的全面检测。

生产中每次进料须进行

品种、颗粒级配、含泥量、泥块含量、针片状含量等的检测。

检验结果如不符合标准规定的指标时,可根据混凝土的质量要求结合具体情况提出相应的措施。

经过试验证明能确保工程质量,并报目监理同意后方可用于拌制混凝土。

粒径大于40mm的碎石不能用于拌制管片混凝土。

5.拌合用水:

拌合用水可用自来水或地下水。

5.1.拌合用水的质量标准:

必须符合国家标准《混凝土拌合用水标准》(JGJ63-89)的规定。

5.1.1.水中有害物质含量的标准:

序号

项目

限制

1

PH值

>4

2

不溶物(mg/L)

<2000

3

可溶物(mg/L)

<5000

4

氯化物(以cl-计)(mg/L)

<1200

5

硫酸盐(以SO4计)(mg/L)

<2700

5.1.2.使用自来水时因属国家标准的生活饮用水不须检验。

使用地下水时必须取样试验符合以上标准方可使用,每年检验一次。

6.外加剂:

为减少用水量,制备早强、高强混凝土,改善混凝土拌合物的流变性能,管片混凝土可加高效早强减水剂。

6.1.外加剂的质量标准:

必须符合国家标准《混凝土外加剂》(GB8076-97)的规定。

6.1.1.外加剂的性能指标:

序号

检测项目

性能指标

1

减水率%

≥10

2

泌水率%

≤95

3

含气量%

≤4

4

凝结时间差min

初凝

-90~+120

终凝

-90~+120

5

抗压强度比%

不小于

1d

130

3d

120

7d

115

28d

110

6

收缩率比%不大于

28d

135

7

对钢筋锈蚀作用

无

6.1.2.匀质性指标

序号

检测项目

质量标准

1

含固量

应在生产厂所控制值的相对量的3%之内

2

密度

应在生产厂所控制值的±0.02g/cm3

3

氯离子含量

应在生产厂所控制值的相对量的5%之内

4

水泥净浆流动度

应在生产厂所控制值的95%

5

PH值

应在生产厂所控制值的±1之内

6

表面张力

应在生产厂所控制值的±1.5之内

7

还原糖

应在生产厂所控制值的±3

8

总碱量(Na2+O0.658K2O)

应在生产厂所控制值的相对量的5%之内

9

硫酸量

应在生产厂所控制值的相对量的5%之内

10

泡沫性能

应在生产厂所控制值的相对量的5%之内

11

砂浆减水率

应在生产厂所控制值的±1.5%之内

7.掺合料:

为改善混凝土性能,降低混凝土硬化阶段的水化热、提高混凝土强度、提高混凝土的抗渗性并节约水泥,降低成本,混凝土配合比掺入粉煤灰。

7.1.粉煤灰的质量标准:

必须符合国家标准《粉煤灰混凝土应用技术规范》(GBJ146-90)及《用于水泥和混凝土的粉煤灰》(GB1596-91)的规定。

7.1.1.粉煤灰的化学性能指标:

粉煤灰级别

化学性能

三氧化硫SO3

氯CL

烧失量

总硷量

Ⅰ

≤3%

<0.02%

≤5%

Ⅱ

≤3%

<0.02%

≤8%

7.1.2.粉煤灰的物理指标:

、粉煤灰级别

物理性能

细度

含水率

Ⅰ

≤12

1%

Ⅱ

≤20

1%

7.1.3.混合砂浆性能:

粉煤灰级别

性能

需水量比

活性指标

7d

28d

Ⅰ

≤95%

≤75

≤85

Ⅱ

≤100%

≤70

≤80

7.2.粉煤灰质量判定规则:

粉煤灰质量检测中以上指标如有一项不符合要求,可重新从同一批粉煤灰中加倍取样进行复验。

复验后仍达不到要求时,该批产品为不合格品,不能用于管片混凝土。

壹、钢筋骨架的质量标准:

1.钢筋加工的质量标准:

生产前必须根据设计理论尺寸及有关规范要求,对照模具进行实际放样后,再编制钢筋下料表,并经审批后再生产。

用调直切断机下料的钢筋,应平直、无局部曲折,表面不得有明显的机械损伤、油污及其他影响质量的缺陷。

用切断机下料的钢筋切口应平直,不得有马蹄型和起弯现象。

钢筋弯曲成型后,表面不得有裂纹,不得有明显的机械损伤、油污及其他影响质量的缺陷。

钢筋弯弧成型后,应平顺,不得叔嫂扭曲,不得有明显的机械损伤、油污及其他影响质量的缺陷。

弧度应符合设计要求,在料台弧型侧板靠贴检查,其尾部分离误差允许在10mm以内。

弧型钢筋末端需作弯曲的,弯起角度为难135º,其弯曲直径应大于4倍钢筋直径。

箍筋末端需作90º弯钩,其平直部分不小于箍筋直径的10倍。

钢筋加工尺寸允许误差:

序号

项目

允许误差(mm)

1

受力钢筋长度

±10

2

弯起钢筋的弯折位置

±10

3

箍筋的高宽长度

5

4

分部钢筋的长度

±10

2.钢筋骨架焊接的质量标准:

钢筋骨架必须在专用的靠模上焊接成型。

骨架四周两圈节点必须全部焊牢,骨架中间部位节点可相隔交错焊牢,但必须保证受力钢筋不位移,保证钢筋骨架牢固稳定。

钢筋网片及骨架的焊接,强度应与较小直径钢筋等强。

钢筋焊接点应牢固、无假焊、无漏焊、无气孔、无烧伤、无裂纹、无折叠、无结疤等影响质量的缺陷。

成型网片及骨架的检测允许误差:

序号

项目

允许误差(mm)

检测方法

1

钢筋网片

长

±10

用尺量

宽

±5

用尺量

网眼尺寸

±10

用尺量

对角线差

5

用尺量两对角线

2

钢筋骨架

长

+5-10

用尺量骨架和主筋长度

宽

+5-10

用尺量一端及中部的主筋位置,尺寸取其中较大值

高

+5-10

3

受力主筋

间距

±10

用尺量一端及中部的主筋位置,尺寸取其中较大值

层距

±5

4

箍筋间距

±10

用尺量连续三档,取其中最大值

5

分布筋间距

±5

用尺量

6

钢筋弯起点位移

10

用尺量

3、钢筋骨架入模及预埋件安装的质量标准

3.1.各种预埋件所用材料、加工精度、焊接要求必须符合设计要求:

3.2.各种预埋件的安装要牢固、无松动,与模具接触面要平整、密贴、无位移。

3.3.钢筋骨架入模后,钢筋与钢筋之间以及钢筋与任何邻近的金属预埋件的净距离不得小于25mm.

3.4.钢筋骨架主筋保护层为50mm,附加筋最小保护层不得小于15mm.

3.5.钢筋骨架及预埋件安装允许误差:

序号

项目

允许误差(mm)

检测方法

1

主筋保护层

±5

用尺量一端及中部,取较大值

2

预埋件中心位移

1

用尺量纵、横两个方向,取较大值

3

预埋件平整度

1

用尺和楔形塞尺量

4.钢筋骨架质量(合格)判定和复验规则:

当钢筋骨架的外观质量和尺寸偏差检验结果符合以上要求时为合格。

当检验结果不符合以上要求时,应分析原因,经返修后再进行复验。

模具的质量标准:

贰、1.模具组装的质量标准:

模具必须安装在有足够强度的混凝土基础上,模具底面要与基础面完全接触,保证模具工作的稳定性,模具安装水平误差±1mm.

模具生产使用必须在封闭的厂房内,使用环境温度在5℃~40℃之间。

模具组装前要彻底清洁干净,要求:

模具内表面光滑(特别注意止水带凹槽、手孔座部位),应无残浆、无杂物、无灰垢、无焊渣、无焊迹。

模具外表面要清洁、无残浆、无杂物、无灰垢。

密封条要完整、无破损,夹缝内无残浆、无杂物,清洁干净后要用黄油润滑,损坏的要及时更换。

开合螺栓、红色定位螺栓、紧固螺栓的四周、顶部及其相应螺孔部位,表面应清洁、无残浆、无杂物,清洁干净后要抹黄油保护。

模具组装接缝要平整、密贴、不漏浆。

模具组装开合螺栓紧固力75KN,紧固螺栓紧固力200KN.

模具清洁后涂刷脱模剂要求:

要薄而均匀、无漏浆、无积油、无流淌等现象。

2.模具组装尺寸标准:

3.模具组装质量(优良、合格)判定规则:

3.1.合格:

模具检测附合以上规定,,且尺寸允许偏差检查合格率大于90%,其余检查点也基本符合要求。

3.2.优良:

模具检测附合以上规定,且尺寸允许偏差检查合格率等于100%,其余检查点也全部符合要求。

3.3.当出现单片模具检测点有两个及以上点超过允许误差,成品管片检测同一点出现重复性超过允许误差的模具,必须立即进行整修、调试直至合格。

叁、管片混凝土的质量标准:

1、混凝土配合比的质量标准:

1.1.管片混凝土配合比设计必须符合国家标准《普通混凝土配合比设计规程》(JG/T55-96)中有关高强、抗渗混凝土的有关规定。

1.2.混凝土强度,本标段设计为C50.

1.3.混凝土抗渗等级,本标段设计为S12.

1.4.混凝土总含硷量,本标段设计要求为不大于2.5不公斤。

1.5.混凝土配合比设计应使在混凝土中所用的胶凝材料用量最小,同时又具有足够的和易性,并能满足设计要求的耐久性、抗渗性、强度及抗裂性等各项指标,以及抹面等要求。

1.6.混凝土配合比设计单位必须具备相应的资质。

混凝土配合比试配成功,必须报经监理工程师批准后方可使用。

2.混凝土拌制的质量标准:

2.1.拌制混凝土的材料必须和批准的配合比报告单上材料一致。

2.2.生产中必须根据现场测定的砂石含水率将理论配合比换算成施工配合比。

2.3.拌制混凝土原材料计量要准确,计量允许误差:

水泥、水、外加剂、掺合料为1%,砂石为2%.

2.4.混凝土搅拌时间为120秒,不得少于120秒。

2.5.混凝土入模温度:

夏季不高于28℃,冬季不底于5℃拌和用水加温不得高于60℃.

2.6.混凝土坍落度:

夏季控制在50~60之间,冬季控制在40~50之间。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 材料 质量标准

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx