安徽某热电厂240吨锅炉汽包吊装方案.docx

安徽某热电厂240吨锅炉汽包吊装方案.docx

- 文档编号:8169023

- 上传时间:2023-01-29

- 格式:DOCX

- 页数:28

- 大小:75.65KB

安徽某热电厂240吨锅炉汽包吊装方案.docx

《安徽某热电厂240吨锅炉汽包吊装方案.docx》由会员分享,可在线阅读,更多相关《安徽某热电厂240吨锅炉汽包吊装方案.docx(28页珍藏版)》请在冰豆网上搜索。

安徽某热电厂240吨锅炉汽包吊装方案

淮化240t/h锅炉汽包吊装方案

1.工程概况

240t/h锅炉位于淮化集团有限公司总厂热电联供厂区北侧,属淮化清洁工艺综合治理工程。

本台锅炉由无锡华光锅炉集团有限公司生产制造,汽包为单汽包前置悬吊式结构。

汽包外形尺寸φ1800×100毫米、长14.26米,总重76.895吨,安装中心标高+37.15米。

南北方向就位,由于汽包是锅炉本体中体积最大,重量最大,安装位置较高的部件,是锅炉运行的核心设备,且受安装场地的限制及自身的特殊性,造成吊装作业难度很大。

为安全稳妥的将汽包吊装就位,特编制本方案。

本次汽包吊装在锅炉钢架顶部大板梁上设置吊装支架作上吊点,利用80吨两套滑车组将汽包从钢架内倾斜抬吊就位的方法。

2、编制依据

2.1《无锡华光锅炉集团有限公司240t/h锅炉本体施工图》

2.2《电力建设施工及验收规范-锅炉机组篇》DL/T5047-95

2.3《化工工程建设起重施工规范》HGJ201-83

2.4《石油化工安全技术规程》 SH3505-1999

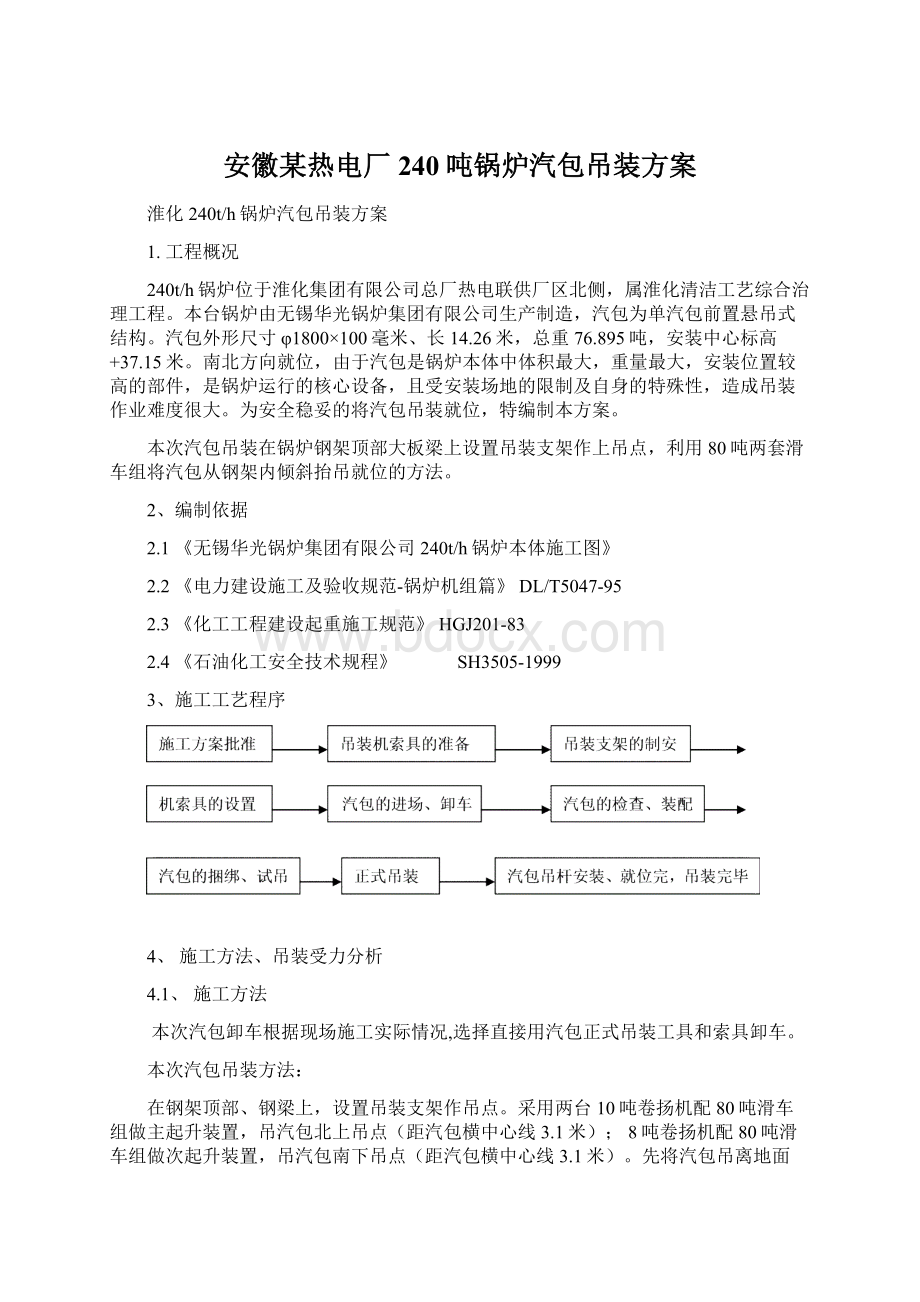

3、施工工艺程序

4、施工方法、吊装受力分析

4.1、施工方法

本次汽包卸车根据现场施工实际情况,选择直接用汽包正式吊装工具和索具卸车。

本次汽包吊装方法:

在钢架顶部、钢梁上,设置吊装支架作吊点。

采用两台10吨卷扬机配80吨滑车组做主起升装置,吊汽包北上吊点(距汽包横中心线3.1米);8吨卷扬机配80吨滑车组做次起升装置,吊汽包南下吊点(距汽包横中心线3.1米)。

先将汽包吊离地面100mm,全面检查各机索具工况,确认无异常现象后,利用滑车组相互配合将汽包吊装倾斜到北高南低与水平面夹角为48.24·角,使汽包地面投影长度小于钢架净空间距离9.868米;然后两组滑车组同时起钩,将汽包倾斜吊装至汽包右上角距Z5板梁底平面0.2米处停止,接着单独起南侧80吨滑车组,将汽包调整至水平位置后,两套滑车组继续起升至汽包安装标高,安装吊杆后,再用两只5吨倒链配合调整汽包横向位置,符合安装位置要求后吊装索具松去,吊装完毕。

4.1.1、锅炉钢架炉前Z1,Z2轴间从底到上的所有平台预留,Z1~Z2轴间+36.0米的右侧104梁预留,以让开汽包吊装通道。

4.1.2、锅炉制造厂应发货前20天提供运输汽包车辆的外形尺寸、对行驶道路地基承载力、最小转弯半径和车辆的爬坡角度,我方做好接车准备。

锅炉汽包装车摆放方向必须按设备单色水位计在车头部,便于卸车后车辆出场。

发货前3天,必须告诉我方,以做好卸车准备。

4.1.3、运输吊装施工现场场地应平整夯实,在汽包运输车辆和吊车等重型车辆行走路线应铺设200毫米厚的块石,其上用10~20mm大小的石子铺设50mm厚。

保证地面有足够的承载压强,承载压强不小于50吨/每平方米;保证道路的水平度不得大于1/200;重型车辆行走路线转弯半径应大于16米。

汽包运输车辆行走路线再铺设30毫米厚的钢板,防止局部地基塌陷造成事故。

4.1.4、锅炉框架内的回填土回填至Z1轴线外侧,其与框架北侧场地必须平整夯实,承载压强不小于25吨/每平方米。

4.1.5、卷扬机安放位置应选择在视野宽阔,便于指挥人员和卷扬机操作者观察的部位。

计划卷扬机锚点设在锅炉引风机基础底部,先用钢丝绳缠绕引风机基础一圈,钢丝绳与引风机基础之间用斜方木塞填固定,防止卷扬机受力跑偏。

4.1.6、汽包吊装前,锅炉钢架主体部分已焊接完毕,其外形尺寸偏差应符合《锅炉本体方案》中对钢架安装的要求,验收合格。

4.1.7、汽包吊装前,应仔细检查验收汽包内件,活动件应从汽包内取出。

检查汽包的外形尺寸和管口方位,并对汽包内的部件及汽包吊杆进行检查;检查符合设计要求后,方可用与安装。

4.1.8、吊装支架选用I22钢制作,具体制作尺寸见制作详图;吊装支架各受力支点加立筋板,以增加吊装支架梁的稳定性,每层梁间点焊固定,吊装支架布置见吊装立面图。

4.1.9、吊装机械和机索具在使用前,应进行检查,确认合格后,方可使用。

卷扬机在使用前,应连续空载运转2小时,其间开停数次,以检查卷扬机的性能。

4.1.10、卷扬机的第一导向滑车设置在Z2正、Z2反柱上,且在+22.4米处设置导向滑车,以防卷扬机跑绳磨损汽包筒体。

导向滑车系挂钢丝绳与钢柱棱角刃面接触处,应采取有效的保护措施保护钢丝绳。

4.1.11、在钢丝绳绑扎汽包处必须垫有方木,保护汽包筒体,不得将钢丝绳直接系在管接口上。

4.1.12、吊装前在汽包安装位置下方,在不影响吊装的位置上两端搭设汽包吊杆安装临时作业平台,能承载300公斤活动载荷。

平台应结实牢靠,应设置1.2米高两档杆的护栏,护栏外挂安全网。

4.1.13、正式吊装前应进行试吊,检查机械索具受力情况,特别检查卷扬机的性能、吊装钢丝绳均匀受力、吊装滑车组、上下绑扎点、导向滑车、锚点、吊装支架及支架的固定装置,经检查确认正常后才可正式吊装。

4.1.14、吊装作业前,应召开安全技术交底会,使参加吊装人员对吊装过程清楚,做到心中有数;并对吊装工作进行分工,责任到人。

4.1.15、吊装先期,两套滑车组同时起升。

离地100毫米时,80吨滑车组单独起升将汽包抬头。

当汽包倾斜48.24度(汽包地面投影长度小于钢架净空间距离9.868米)可穿过锅炉钢架时,两套滑车组同时起升,此时80吨滑车组受力最大。

4.1.16、吊装中期,通过调整80吨滑车组起、停,保证吊装过程中汽包的倾斜角。

在汽包右上角距Z5板梁底平面0.2米处两套滑车组停止起升。

4.1.17、单独起升80吨滑车组,将汽包调整至水平位置。

然后两套滑车组同时起升至汽包安装标高,此时80吨滑车组受力最大。

4.1.18、将临时作业平台移放在合适安装的位置,固定牢靠后,方可上人作业。

4.1.19、安装完汽包吊杆后,将汽包落与吊杆上,调整吊装索具位置再稍起升,再用两只2吨倒链调整汽包横向位置,符合安装位置要求后吊装索具卸去,吊装完毕。

4.1.20、因故中断吊装,应将卷扬机跑绳锁死,并安排保卫人员警戒封锁吊装现场。

4.1.21、吊装支架撤除时应用砂轮机磨去点焊固定点,并应将锅炉钢架梁上的焊疤打磨光滑平整。

4.2、吊装受力分析

汽包外形D汽=φ1800mm,长L汽=14.26m,总重G=76.895t,汽包顶标高H1=38.05m。

吊装支架用I22的工字钢梁叠放高度至H=43.15m;80吨滑车组最小长度L80=3.0m,50吨滑车组最小长度L50=2.5m;吊装索具的重量q1=3t。

4.2.1、吊装的计算载荷Q计

Q计=K1*K2*(G+q1)=1.21*(76.895+3)=96.7t

K1—卷扬机吊装的动载系数K1=1.1

K2—两机抬装的不均衡系数K2=1.1

G—汽包总重G=76.895t

4.2.2、汽包吊装时,汽包倾斜到一定角度后,从锅炉主框架内穿越至高空安装位置,其要求为汽包地面投影小于主框架净空9.868m。

设定汽包投影长度L投=9.5m

L投=L汽*COSα得出α=48.24·

4.2.3、汽包吊装过程中,主、副起重滑车组受力分析

汽包水平时两吊点垂直受力相等为96.7/2=48.35吨

汽包右上吊点80吨滑车组最大受力状态为倾斜48.24·时,其时两吊点距重心距离L1右和L1左

L1=(L水平-D/2tg(90-α))*Cosα

=(3.1-1.8/2tg41.76)*Cos48.24

=1.4m

L2=(L水平+D/2tg(90-α))*Cosα

=(3.1+1.8/2tg41.76)*Cos48.24

=2.73m

汽包两吊点受力分别为P1、P2

根据杠杆平衡原理的:

P1+P2=Q计P1*L1=P2*L2得出:

P1=64吨P2=32.7吨

汽包水平时,汽包南下吊点80吨滑车组受力P2max,此时,由于上吊点设置为:

北上吊点从中心线向右1.4m,南上吊点从中心线向左2.73m。

两吊点中心与锅炉中心线偏移L移

L移=(2*3.1-1.4-2.73)/2=1.04m

汽包水平时两吊点受力相等,P2垂直=96.7/2=48.35t

吊架下平面距汽包上平面距离H=5.19m,

上下两吊点的距离为L

L=(1.042+5.192)1/2=5.292m

在力的三角形中,

H/L=P2垂直/P2max

5.19/5.292=48.35/P2max

P2max=48.35*5.292/5.19=49.3t

4.2.4、起升高度的校核

吊装支架顶梁下平面高度H=44.18m,汽包安装顶标高H1=38.05m,80吨滑车组最小安全长度L2=3.5m,吊装索具下出头长度H′4=0.6m。

上出头长度H4=0.2m,80吨卡环高度:

h80=0.6m。

80吨主起升滑车组起升高度余量H′

H′=H-H1-L2-H4-H′4-L80=44.18-38.05-3.5-0.6-0.2-0.6=1.2m≥0

50吨辅助起升滑车组起升高度余量H〃

H〃=h-H1-L3-H4-H′4-L50=44.18-38.05-3.0-0.6-0.2-0.5=1.2m≥0

主、辅两套滑车组的起升高度都满足吊装的需要。

4.2.5、起重钢丝绳的选择:

(a)、北下吊点起重钢丝绳的选择:

tgβ1=5.19/(3.1-1.4)得出β1为:

72度,汽包水平时垂直受力为48.35吨,钢丝绳受力为48.35/Sin72=50.9吨小于64吨

北端起重钢丝绳在吊装中承受最大载荷Q′=64t,吊装钢丝绳两弯四股绳承受载荷,则钢丝绳每股受力P1=64/4=16t,钢丝绳的破断拉力P=K*P1=8*16=128t=1254.4KN≤1430.00KN

选用¢47.5-6*37-1700Mpa钢丝绳,破断力1430.00KN,可以使用。

吊装钢丝绳长

L=(H′4+(D汽+D绳+2*δ垫)*3.14)*4

=(0.6+(1.8+0.0475+2*0.01)*3.14)*4=25.856m

(b)、南下吊点起重钢丝绳的选择:

南下吊点起重钢丝绳的选择:

tgβ2=5.19/(3.1-2.73)得出β2为:

85.9度,汽包水平时垂直受力为48.35吨,钢丝绳受力为48.35/Sin85.9=48.5吨小于49.3吨

南端下吊点起重钢丝绳在吊装中承受最大载荷Q2=49.3t,钢丝绳吊装两弯四股绳承受载荷,则钢丝绳每股受力P2=Q2/4=12.33t,钢丝绳的破断拉力P

P=K*P2=8*12.33=98.64t=967KN≤1185KN

选用¢43.0-6*37-1700Mpa钢丝绳,破断力为1185KN,可以使用。

吊装钢丝绳长

L=(H′4+(D汽+D绳+2*δ垫)*3.14)*4

=(0.6+(1.8+0.043+2*0.01)*3.14)*4=25.799m

(c)、滑车组上吊点起重钢丝绳的选择:

滑车组上吊点起重钢丝绳在吊装中承受载荷按Q总=80t考虑。

上吊点用¢32.5mm钢丝绳穿滑车组吊环和吊梁打围圈多股承受载荷。

¢32.5-6*37+1-1700Mpa钢丝绳,破断力为546.5KN,每股钢丝绳受力P=546.5/8=68.3KN=6.97t,选用钢丝绳的股数n

n=Q总/P=80/6.97=11.48≤12股

选用¢32.5-6*37+1-1700Mpa的钢丝绳12股以上承载,即可使用。

4.2.6、卷扬机跑绳的选择

(a)、主卷扬机跑绳的选择(两台10吨卷扬机)

7门80吨滑车组增加1个20吨单门滑车,滑车组跑绳穿法为中间平衡轮双出头,14股钢丝绳受力。

起吊时最大受力为64t,每一股钢丝绳所受拉力S1

S1=64/2K=64/2*6.34=5.05t

K—机械利益系数,取6.34

钢丝绳的破断拉力P=K1*S1=5*5.05=25.24t=247.32KN

选用¢26-6*37-1470Mpa的钢丝绳,破断力为293.0KN,可以使用。

绳长:

L=(14+1)*H+2*70=15*43+140=785m

(b)、副卷扬机跑绳的选择(两台8吨卷扬机)

吊装时8T卷扬机配6门80吨滑车组,滑车组跑绳穿法为花穿,12股钢丝绳受力。

起吊时最大受力为48.4t,每一股钢丝绳所受拉力S2

S2=49.3/2K=49.3/2*5.60=4.40t

K—机械利益系数,取5.60

钢丝绳的破断拉力P=K1*S2=5*4.40=22.00t=220KN

选用¢24-6*37-1670Mpa的钢丝绳破断力为283.0KN,可以使用。

绳长:

L=(12+1)*H+70==15*43+70=629m

4.2.5、锅炉钢梁的校核

汽包吊装时,汽包吊装载荷通过吊装支架传递给

锅炉板梁DL5、DL6梁。

其中DL6梁的力传递

于DL1、DL2梁,由于DL1、DL6梁截面型式和系数相同,且此两梁在吊装受力板梁DL1、DL2、DL5、DL6中截面系数最小,对此两梁进行校核即可。

在计算时,所有顶梁可看为简支梁;假设DL1、DL6两梁受力载荷为最恶劣情况:

中间点受力,载荷为集中载荷。

此时,求中间点受力P。

钢梁DL1、DL6的抗弯截面模数Wz

Wz=(b*h3–b1*h13)/(6*b)

=(300*8003-288*7603)/(6*300)=15097170mm3

b1——H形截面净宽:

b1=b-a1=300-12=288mm

h1——H形截面净高:

h1=h-2*a=800-2*20=760mm

所有顶梁材质均为16Mn,

查得钢材的屈服极限为σs=345N/mm2

安全系数取1.7;

2、根据[σ]=σs/1.7=345/1.7=202.9N/mm2

3、吊梁的截面积F=[b*20+a1*(800-40)]=15120mm2

4、吊梁最大受力下的弯矩:

M=P1L/4=627200*8600/4=1348480000N.mm

5、根据σ=P1/F+M/Wz=627200/15120+1348480000/15097170

=41.5+89.3=130.8N/mm2<202.9N/mm2

可以使用。

4.2.6吊装支架梁的校核

(a)、吊装支架梁选用I22工字钢制作组成,布置见吊装支架图。

第一、二层梁重叠对称于汽包纵向中心线两侧布置,两梁间距1.0米,下支点间距为5.2米,上压力点距离为0.9米。

第三层梁对称于汽包左右吊点中心线两侧布置,每个吊点设置2根梁,间距0.9米。

下支点间距为1米,上压力点距离为0.9米。

第四层梁2根,平行与底层梁,间距0.9米;

第五层梁平行与第三层梁每个吊点设置2根梁,间距0.9米。

第六层梁平行与底层梁布置,间距0.9米;

第七层梁平行与第三层梁每个吊点设置2根梁,间距0.9米。

第八层梁平行与底层梁,间距0.9米;

第九层梁为吊点梁,在每个吊点上各担1根I63的工字钢,其上放各放道木、滚杠φ133×16mm2根。

以上吊装支架用的梁:

材质为Q235。

右侧吊点距汽包横向中心线1.8米,左侧吊点距汽包横向中心线3.0米,吊点梁对称于吊点中心布置。

(b)、第一层梁重叠校核。

第一层梁用四根并排、每边加10mm钢板组焊而成。

第二层梁用三根I22工字钢加200*110*10mm的立筋板焊于第一层梁上,第三层梁用两根I22工字钢加200*110*10mm的立筋板焊于第二层梁上,此时可近似认为I660×224mm钢梁;最大受力为P1=64吨。

受力截面可近似为:

高h=660mm,立腹板a1=9.5mm,宽b=224mm,上下板a=10mm的I形截面。

1、I22工字钢的抗弯截面模数Wz

Wz=(b*h3–b1*h13)/(6*b)

=(224*6603-205*6403)/(6*224)=7931200mm3

b1——I形截面净宽:

b1=b-a1=224-19=205mm

h1——I形截面净高:

h1=h-2*a=660-2*10=640mm

查得钢材的屈服极限为σs=235N/mm2

安全系数取1.7;

2、根据[σ]=σs/1.7=235/1.7=138.2N/mm2

3、吊梁的截面积F=[2b*10+a1*(220-20)]*9=37260mm2

4、吊梁最大受力下的弯矩:

M=P1L/4=627200*5100/4=799680000N.mm

5、根据σ=P1/F+M/Wz=627200/37260+799680000/7931200

=16.8+101=117.8N/mm2<138.2N/mm2

可以使用,为更加安全可靠,两边加筋板。

(C)、第二层梁重叠校核。

第一层梁用三根并排、每边加10mm钢板组焊而成。

第二层梁用二根I22工字钢加200*110*10mm的立筋板焊于第一层梁上,此时可近似认为I440×224mm钢梁。

最大受力点按64t考虑。

第三至八层梁受力情况都好于第二层梁,在此只校核第二层梁。

受力截面可近似为:

高h=440mm,立腹板a1=9.5mm,宽b=224mm,上下板a=10mm的I形截面。

1、I22工字钢的抗弯截面模数Wz

Wz=(b*h3–b1*h13)/(6*b)

=(224*4403-205*4203)/(6*224)=2896708mm3

b1——I形截面净宽:

b1=b-a1=224-19=205mm

h1——I形截面净高:

h1=h-2*a=440-2*10=420mm

查得钢材的屈服极限为σs=235N/mm2安全系数取1.7;

2、根据[σ]=σs/1.7=235/1.7=138.2N/mm2

3、吊梁的截面积F=[2b*10+a1*(220-20)]*5=20700mm2

4、吊梁最大受力下的弯矩:

M=P1L/4=627200*1800/4=282240000N.mm

5、根据σ=P1/F+M/Wz=627200/20700+282240000/2896708

=30.3+97.43=127.8N/mm2<138.2N/mm2

可以使用,为更加安全可靠,两边加筋板。

(d)、强度校核

每根钢梁在受力点处的面积:

A

A=A腹板+2*A立筋板=22.4*1.9+2*11=64.56cm

钢材的抗弯许用应力[σ]=1382Kg/cm2,最大受力点按64t考虑。

Mmax=[σ]*A=1382*64.56=89221.9Kg=89.2t≥64t

I22工字钢梁可以使用。

(e)、第九层梁选用I63的工字钢,两侧用10mm厚的钢板做立筋加强。

其上放置道木,道木上放置2根Φ133×16mm滚杠。

最大受力点按64t考虑。

I63工字钢受力截面为:

高h=630mm,立腹板a=13mm,宽b=176mm,上下板a1=13mm。

钢梁承受力按简支梁计算,支点长L支=1800mm,最大受力点按考虑64t。

1、I63工字钢的抗弯截面模数Wz

Wz=(b*h3–b1*h13)/(6*b)

=(176*6303-163*6043)/(6*176)=7830900mm3

b1——I形截面净宽:

b1=b-a1=176-13=163mm

h1——I形截面净高:

h1=h-2*a=630-2*13=604mm

查得钢材的屈服极限为σs=235N/mm2

安全系数取1.7;

2、根据[σ]=σs/1.7=235/1.7=138.2N/mm2

3、吊梁的截面积F=[2b*10+a1*(630-26)]=12428mm2

4、吊梁最大受力下的弯矩:

M=P1L/4=627200*1800/4=282240000N.mm

5、根据σ=P1/F+M/Wz=627200/12428+282240000/7830900

=50.5+36.1=86.6N/mm2<138.2N/mm2

可以使用,为更加安全可靠,两边加筋板。

4.2.7锚点校核:

(风机基础尺寸为5281*1440*2500)

4.2.7.1水平分力下锚点的稳定性

F0[σ]K>S1得出F0[σ]K=2.5*5.2*20*0.1=26吨>5.05+4.4=9.45吨

F0——锚点挡土面积

[σ]——地基承载力20吨/m2

K——承载力折减系数取0.1

4.2.7.2垂直分力下锚点的稳定性

Q=dv>PzK0得出:

Q=3.64*5.2*1.44*2.2=27.26*2.2=60吨>5.05+4.4=9.45吨

d——钢筋混凝土容重:

2.2吨/m3

v——锚点混凝土体积

锚点满足要求

5、施工进度计划

序号

工作内容

日期

1

卷扬机和吊装机索具准备

2007年1月15日~1月25日

2

汽包卸车

2007年1月28日

3

汽包检查

2007年1月29日~31日

4

汽包吊装机索具布置、捆绑

2007年1月31日~2月6日

5

汽包试吊及正式吊装

2007年2月8日~10日

6、质量保证措施及控制点设置

6.1、质量保证措施

6.1.1、建立吊装安全质量保证体系,确保质保体系正常运转,以控制影响质量的因素为手段,强化工序管理,实行质量的预控,切实加强工程质量的A、B、C三级管理;

6.1.2、施工前,认真向班组进行详细技术交底和安全交底,使施工人员理解规程和规范,熟悉图纸及方案,明确质量目标、标准和操作方法,做好技术交底记录;

6.1.3、施工过程实行自检、定检和专检制度,教育职工树立“用户的满意就是我们的标准”的质量和服务意识;

6.1.4、吊装质量保证体系:

吊装总指挥:

王宇善

吊装副总指挥:

佡学军、应永辉

吊装指挥:

应永辉、储言举

吊装技术员:

付胜军

安全保卫:

吴延平

材料供应:

王贵萍

质量检查:

吴延平、应永辉

6.2质量控制点的设置

质量控制点名称

等级

质量控制的要求

吊装方案审定

A级

吊装方案方法合理、选用材料满足安全要求

吊装机索具材料组织

B级

吊装机索具材料按方案配置且符合安全要求

卷扬机设置、性能检查

B级

卷扬机设置和性能检查满足吊装需要

吊装索具制作

C级

吊装索具按方案长度制作

吊装支架制作安装

B级

符合制作图的要求

钢架检查

A级

符合钢架验收要求

汽包卸车

A级

符合安全要求

汽包试吊

B级

满足吊装安全要求

汽包吊装前检查

B级

符合安全要求

汽包吊装

A级

符合安全要求

汽包就位

C级

符合找正要求

A级:

建设单位检查B级:

安装单位检查C级:

施工班组检查

7、施工平面布置图(附后)

8、劳动力需用计划及技能要求

8.1、吊装管理人员一览表

职责

姓名

职称

备注

吊装负责人

王宇善

技师

项目技术负责人

佡学军

工程师

材料员

王桂萍

经济师

机械员

王桂萍

机械员

安全员

吴延平

安全员

技术员

付胜军

助理工程师

质量检查员

吴延平、应永辉

质量员

8.2、劳动力需用计划表

工种及技能要求

2007年1月

2月

15日

20日

25日

5日

10日

15日

20日

25日

高级起重工

1人

1人

1人

2人

2人

2人

2人

1人

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 安徽 热电厂 240 锅炉 汽包 吊装 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx