金属腐蚀理论1.docx

金属腐蚀理论1.docx

- 文档编号:8010384

- 上传时间:2023-01-27

- 格式:DOCX

- 页数:20

- 大小:295.44KB

金属腐蚀理论1.docx

《金属腐蚀理论1.docx》由会员分享,可在线阅读,更多相关《金属腐蚀理论1.docx(20页珍藏版)》请在冰豆网上搜索。

金属腐蚀理论1

第1章绪论

1.1材料腐蚀的基本概念

材料是人类社会所能接受地、经济地制造有用器件(或物品)的物质,是现代科学技术和当代文明的重要支柱。

材料在使用中离不开环境。

材料的腐蚀与防护科学就是研究材料在其周围环境作用下的破坏和变质及其控制的科学。

在绝大多数情况下,机械装备的失效(丧失其规定功能)是由于构成它的材料的损伤和变质而引起的。

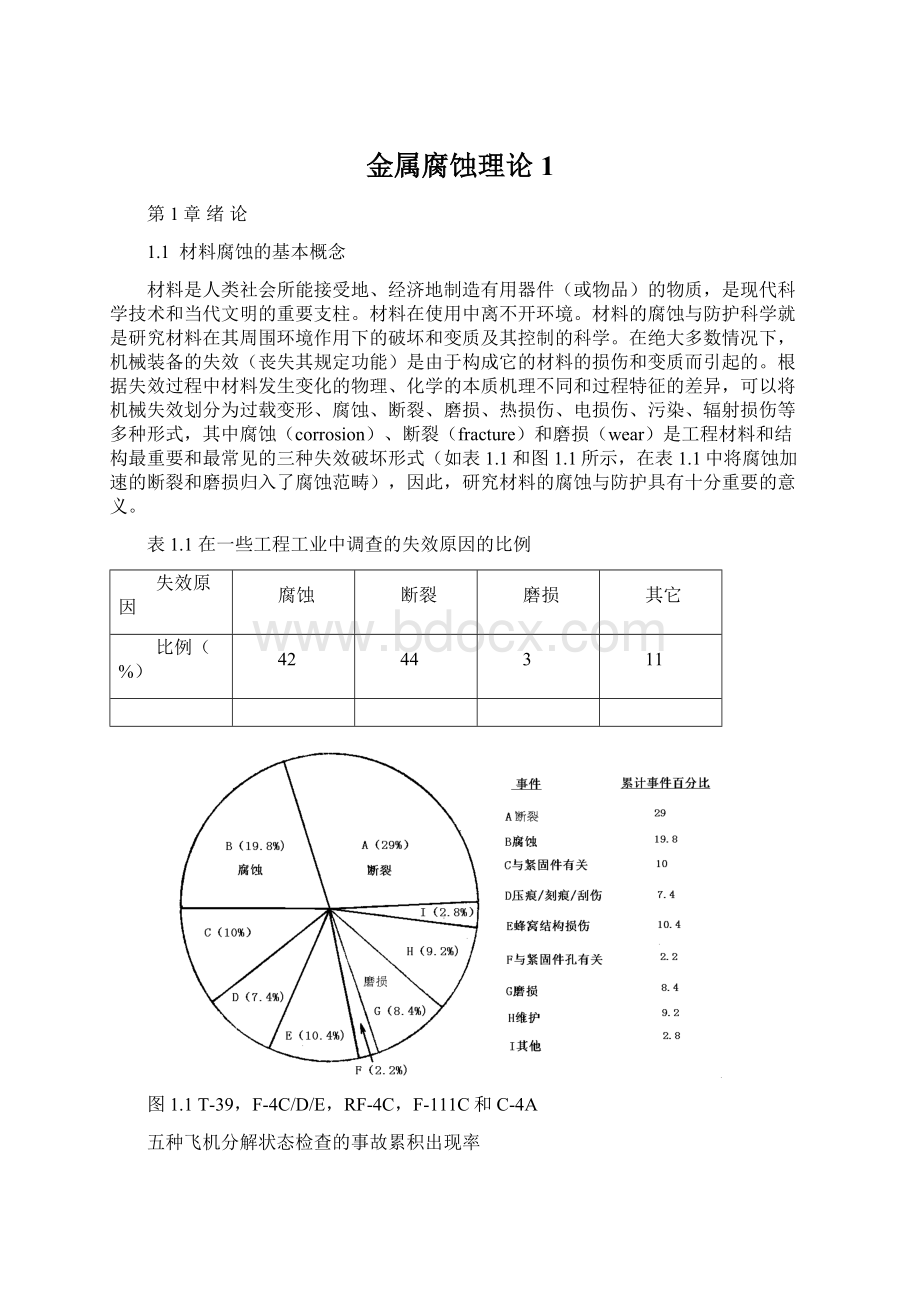

根据失效过程中材料发生变化的物理、化学的本质机理不同和过程特征的差异,可以将机械失效划分为过载变形、腐蚀、断裂、磨损、热损伤、电损伤、污染、辐射损伤等多种形式,其中腐蚀(corrosion)、断裂(fracture)和磨损(wear)是工程材料和结构最重要和最常见的三种失效破坏形式(如表1.1和图1.1所示,在表1.1中将腐蚀加速的断裂和磨损归入了腐蚀范畴),因此,研究材料的腐蚀与防护具有十分重要的意义。

表1.1在一些工程工业中调查的失效原因的比例

失效原因

腐蚀

断裂

磨损

其它

比例(%)

42

44

3

11

图1.1T-39,F-4C/D/E,RF-4C,F-111C和C-4A

五种飞机分解状态检查的事故累积出现率

金属材料在人类发展史上占有极为重要的地位,人们最为熟悉的腐蚀现象是金属材料的腐蚀,如铁生锈是因其表面腐蚀生成了腐蚀产物FeO(OH)或Fe2O3·H2O,铜腐蚀后则在表面产生“铜绿”[CuSO4·3Cu(OH)2]。

然而,随着现代科学技术的发展,非金属材料、复合材料在各工业部门中的使用量愈来愈大,这些材料因环境造成的破坏和变质及其控制问题也越来越受到重视。

因此,腐蚀与防护科学已从过去以金属材料为主要研究对象,转变为以包括金属材料、无机非金属材料、高分子材料和复合材料等在内的各类材料为研究对象。

腐蚀的英文名称起源于拉丁文“corrodere”,其含义是“损坏”或“腐烂”。

随着人们对腐蚀认识的深入和研究范围的扩大,腐蚀的定义也在不断变化。

早期对腐蚀的定义是针对金属材料的,如英国的艾文思(U.R.Evans)给出如下的定义:

“金属腐蚀是金属从元素态转变为化合态的化学变化及电化学变化”。

美国的方坦纳(M.G.Fantana)则认为腐蚀可以从几个方面下定义:

(1)由于材料与环境及应力作用而引起的材料的破坏和变质;

(2)除了机械破坏以外的材料的一切破坏;(3)冶金的逆过程等。

前两种定义既包含了金属材料,也包含了非金属材料,而后一种定义则是针对金属材料的,同时说明腐蚀过程在热力学上是自发的。

近年来,由于腐蚀的研究范围不断扩大,有人将腐蚀的定义拓展为:

“材料的腐蚀是材料受环境介质的化学、电化学和/或物理作用的破坏的现象”。

该定义不仅涵盖了金属材料的化学和电化学原因造成的腐蚀破坏,而且包含了液态金属等导致的金属材料的物理破坏(传统上称为金属材料的液态金属腐蚀)。

同时,该定义还包括了非金属材料的腐蚀,如耐火砖或陶瓷、玻璃材料受熔化金属、熔融盐等介质的腐蚀,石英或硅酸盐材料由水分子引起的破坏或变质,高分子材料的辐照分解等等。

然而,依据上述定义,材料的融化、蒸发、断裂、磨损等物理因素导致的破坏和变质也应属于腐蚀,这显然是不合适的。

因为,虽然腐蚀可以导致断裂,但是当纯机械应力超过材料的弹性极限、塑性极限时也可发生断裂;同样,尽管腐蚀可以促进磨损破坏,但惰性环境中接触材料表面的相对运动也可以造成纯机械磨损破坏。

因此,目前普遍为人接受的材料腐蚀定义是:

“材料腐蚀是材料受环境介质的化学作用或电化学作用而变质和破坏的现象”。

由于液态金属导致的材料破坏,与化学或电化学造成的金属材料的腐蚀有很多相近的特点,因此,金属的这类破坏现象通常也纳入腐蚀学科的研究范畴。

1.2腐蚀的危害与腐蚀控制的重要性

1.2.1腐蚀的危害

腐蚀问题遍及国民经济和国防建设的各个部门,造成的危害触目惊心。

腐蚀的危害具体表现在以下几个方面。

1.2.1.1直接经济损失

腐蚀的直接经济损失是指由于腐蚀的存在而导致总费用的增量。

关于腐蚀造成的经济损失有不同的估算方法,如Uhlig估算法、Hoar估算法和NBS/BCL估算法(美国商业部所属的国家标准局(NBS)与Battelle研究所在Columbus的实验室联合提出)等。

按照NBS/BCL模型,腐蚀造成的直接经济损失包括以下几个方面:

①资本费用,具体包括更换设备及建筑费、富裕容量费、多余的备用设备费;②控制费用,包括维修费、腐蚀控制费;③设计费用,包括建筑材料、腐蚀容差、特殊工艺;④相关费用,包括产品损失、技术支持、保险、零件及设备存货。

腐蚀造成的直接经济损失可以统计出具体数字。

根据部分国家腐蚀损失的调查统计表明,每年因腐蚀造成的直接经济损失约占国民生产总值(GNP)的1%~6%(如表1.2所示),全球每年因腐蚀造成的损失约达7000亿美元,是自然灾害即地震、台风、水灾等损失总和的6倍。

从表1.2可以看出,不仅发展中国家,即使发达国家,腐蚀造成的经济损失也相当可观,如美国因腐蚀造成的损失达到1100美元/(人·年)。

近期由中国工程院组织的“中国工业和自然环境腐蚀调查”咨询项目是我国建国以来所进行的最大规模的一次行业腐蚀调查,最近报导的结果表明,我国每年腐蚀造成的直接损失约2288亿元人民币(利用Hoar估算法),若计入间接损失,腐蚀总损失可达5000亿元,约占我国GNP的5%。

表1.2部分国家腐蚀损失统计

国别

统计年份

直接损失

占国民生产总值,%

损失可能减少的部分(%)

美国

1975

1984

1989

1995

1998

825亿美元

1680亿美元

2000亿美元

3000亿美元

2757亿美元

4.9

—

4.2

4.2

—

—

—

15

—

—

英国

1985

100亿英镑

3.5

23

德国

1982

450亿德国马克

3.0

25

瑞典

1986

350亿瑞士克郎

—

20

意大利

1989

480000亿里拉

6.0

30

前苏联

1969

67亿美元

2

—

日本

1976

1997

92亿美元

52580亿日元

1.8

1.02

—

—

印度

1985

400亿印度卢比

—

40

中国

2003

2288亿人民币

2.4

—

腐蚀造成的经济损失因各工业部门的特点不同而有所差异。

英国霍尔(T.P.Hoar)腐蚀控制委员会向英国技术部提出的关于1971年的调查报告表明,腐蚀损失最为严重的四个部门是运输、海洋、建筑和石化,这四个部门的腐蚀损失分别占整个腐蚀损失的比例为25.64%、20.51%、18.32%、13.19,合占整个腐蚀损失的77.66%,其它部门(包括食品、冶金及加工、动力、供水、政府部门等)仅占22.34%。

作为重要载运工具之一的飞机对安全性要求格外高,腐蚀失效是影响其安全性的重要因素,美国仅因飞机金属结构的腐蚀损失每年就达130亿美元,其中美国空军腐蚀维修费约占10亿美元,海军飞机每年约花1.5亿美元用作腐蚀维护和维修。

1982年国际航空运输协会对其成员公司的调查统计表明,因腐蚀导致飞机定期维修、更换机件所需费用平均为每飞行小时10~20美元。

腐蚀同样给国防建设各部门带来巨大经济损失,有统计资料表明,每年由于腐蚀原因造成全球军用资产损失高达数十亿美元。

我军沿海、海岛部队军械弹药由于受潮、腐蚀,每年有大批量报废,仅某型火炮弹药在2~3年内就有近千吨弹药报废,经济损失巨大。

金属材料用量大,且耐蚀性能通常较非金属材料差,因此,腐蚀失效主要发生在金属材料构件上。

然而,随着非金属材料的使用量增大,非金属材料造成的腐蚀损失也与日俱增,如近期美国的统计数据表明,每年因陶瓷材料造成的经济损失已达10亿美元。

1.2.1.2间接经济损失

间接损失难以估计,一般包括如下几个方面:

①停工,例如炼油厂更换一根腐蚀了的钢管可以只需数百美元,当由此造成的停工一小时,产值可损失10000美元。

再如电站锅炉管腐蚀而爆炸,造成电厂停电,由此导致其供电范围内的工厂全部停电,其损失是十分惊人的。

②降低产品效率,如腐蚀产物影响管路畅通,降低设备和管道的换热效率及输送容量等。

③产品的污染,如罐头或饮料因容器器壁腐蚀造成污染而报废。

1.2.1.3人身伤亡和环境污染

腐蚀造成生产中的“跑、冒、滴、漏”,使有毒气体、液体、核放射物质等外逸,不仅污染周围的环境,而且会危及人类的生命安全和健康。

如1990年美国仅轻水堆核电站由于腐蚀的原因不仅引起13亿美元的经济损失,而且导致人员辐射达104人·伦。

腐蚀失效造成的直接人员伤亡的例子则不胜枚举,例如,1980年3月北海油田一采油平台发生腐蚀疲劳破坏,致使123人丧生;1984年12月3日,美国联合碳化物公司在印度博帕尔市的农药厂泄漏了45吨甲基异氰酸酯剧毒物,造成3500多人丧生,20多万人中毒;1985年8月,日航一架波音747客机(价值约2亿美元)由于机身增压舱端框应力腐蚀断裂而坠毁,机上524人全部遇难;1985年在瑞士,一个使用了13年的游泳馆顶棚因不锈钢吊杆长期承受馆内气氛中的氯(由水消毒剂中析出)和顶棚载荷(200吨)的联合作用,发生应力腐蚀而突然坍塌,造成12人死亡,其余人受伤;1986年1月28日,美国“挑战者”号航天飞机助推器因橡胶“O”形密封圈受热老化(非金属材料的腐蚀)失效,导致航天飞机升空74秒后突然爆炸,七名宇航员殉难,价值12亿美元的航天飞机毁于一旦。

1.2.1.4阻碍科学技术和国防事业的发展

腐蚀问题不能及时解决则会阻碍科学技术的发展,从而影响生产力的进步。

现代电子技术需要极高纯度的半导体材料,而生产设备的微量腐蚀,便会污染产品,降低性能。

美国阿波罗登月飞船贮存N2O4(氧化剂)的钛合金高压容器产生应力腐蚀开裂,使登月计划受阻,若不是后来研究出添加0.6%NO控制应力腐蚀开裂的办法,登月计划会推迟许多年。

航天飞机研制过程中,一个关键问题是如何防止再入大气层时因高速飞行的气动力热引起的机体外表高温氧化(温度达1900℃),仅当采用硅瓦作表面防护层后,此计划方得以实现。

最近国内外致力于发展的高超音速(马赫数大于Ma≥6)航空器和航天器,其制约研究的瓶颈同样是表面耐热材料及涂层的问题。

腐蚀对武器装备的安全可靠性和国防建设有着重要的影响。

武器装备不适应预定腐蚀环境带来的危害和造成经济损失或军事失利的教训比比皆是,甚至是触目惊心。

因海洋等严酷腐蚀环境造成事故所占的比例相当高。

例如,我军某舰载直升机的服役寿命不到陆上的20%;某型飞机不适应我国海南的湿热环境,出勤率低于20%;海军航空兵在海南使用的某型发动机叶片工作20小时大部分就开始腐蚀,最短工作6小时就开始腐蚀,导致飞机大面积停飞。

我国的某型高速鱼雷快艇铜合金螺旋桨因严重的空泡腐蚀,最快的航行8小时后螺旋桨就报废。

我海军四条鱼雷快艇在一次战斗中埋伏在某岛屿近二周,其中一艘铝壳艇就因腐蚀和海生物生长而无法开动,造成严重危险,所布放的水雷因腐蚀和海生物附着,致使引信失效、雷体脱离锚系点而逐波漂流。

我国南部沿海库存的战术导弹有效期不到10年;大潜深的潜艇密封和水密材料不适应深水区的腐蚀环境而失效,造成危险;我国研制的某型铝壳鱼雷快艇,不到半年7mm厚的艇底板已腐蚀去3.5mm,严重影响到该型艇的设计定型……。

1.2.1.5资源和能源的浪费

统计表明每年全球因设备和工程结构腐蚀而报废的金属,约占金属年产量的30%,其中三分之一完全无法回收,这样全世界每年就有上亿吨的金属,因腐蚀而损耗掉了,仅我国每年因腐蚀报废的钢铁就相当于上海宝钢全年的产量。

据推测,在英国平均每90秒钟就有1吨钢因腐蚀而完全变成铁锈,速度十分惊人。

地球上的资源是有限的,有人预测按目前的探测储量和开采速度,Fe、Al、Cu、Zn、Mo、Ag、Cr、U和Ti的可开采年数分别仅有109年、35年、24年、18年、36年、14年、112年、44年和51年。

腐蚀不仅浪费了“材料资源”,而且也耗费了生产材料时所需要的“能源”和“水源”等。

例如,把铁矿石冶炼成一吨钢铁所耗电能,以英国消费水平推算,足够一般家庭三个月生活的需用,因此,腐蚀造成的的能源损失也是巨大的。

1.2.2腐蚀控制及其重要性

由上节的介绍可以看出,腐蚀造成的危害极大,不仅带来巨大的经济损失,而且给人类赖以生存的环境造成严重的污染以及资源和能源的严重损耗,与当今全球倡导的可持续发展的战略相抵触。

因此,学习和研究腐蚀的基本原理,减缓和控制腐蚀破坏的发生,不仅有显著的经济效益,而且有巨大的社会效益,同时对促进新技术、新工艺的发展也是必不可缺的。

实际上,经过人类与腐蚀现象的长期斗争,通过对腐蚀行为、机理和规律较为广泛、深入的研究,已经建立了一定的基础理论,并通过借助相关科学技术的发展,探索出了一系列行之有效的腐蚀控制方法,且已用于材料和工程设备的腐蚀防护。

目前用于控制腐蚀的基本方法可以概括为以下几个方面:

(1)合理的结构设计针对具体的工程结构和产品,通过合理的结构设计和工艺设计(包括整体的和细节的),实现控制腐蚀的目的。

(2)正确选材和发展新型耐蚀材料根据设备和工程结构的具体工况条件,正确选用工程材料;在目前材料难以满足具体应用背影时,必须发展新型耐蚀材料。

(3)采用合理的表面工程技术通过合理选用表面涂镀层和改性技术(通过物理的或化学的手段,改变材料表面的结构、力学状态、化学成分等),达到抗腐蚀或隔离材料与腐蚀环境的目的。

当目前的表面技术难以满足具体应用要求时,需要开发新型技术。

(4)改善环境和合理使用缓蚀剂采取各种技术措施和手段,降低环境的腐蚀性,例如,工业生产中采用的脱气、除氧、脱盐和降温处理等措施,或将腐蚀控制对象置入干燥的、腐蚀性低的环境之中的做法。

在合适的工况条件下(如封闭或循环的体系中)添加恰当的缓蚀剂也可达到有效地控制腐蚀的目的。

(5)电化学保护对于电化学原因导致的腐蚀,可以采用阴极保护或阳极保护的措施。

图1.2腐蚀控制策略示意图

实际中常常根据具体情况采用上述方法中的两种或两种以上的方法,进行综合保护,这样可获得更好的效果。

同时,腐蚀现象不仅仅是材料自身的问题,它涉及到设计、选材、制造、储存、运输、安装、运行、维护、维修和管理等诸多个环节,因此,要真正达到有效地控制腐蚀,必须将腐蚀工程与科学管理相结合,通过上述各个环节进行系统、综合地控制腐蚀。

事实上现今已形成了一门新的学科——防腐蚀系统工程学(Terotechnology),即从系统工程的角度出发,对腐蚀进行综合治理。

这种方法已在发达国家和我国航空等工业部门中得到了推广应用。

从系统工程上控制腐蚀,不仅要考虑技术的可行性,而且还要注意技术的经济性(图1.2)和防护方案实施的社会效益。

由图1.2可以看出,一味地追求腐蚀控制的有效性,往往从经济上讲可能是得不偿失的。

因此,盲目地在任何情况下都杜绝腐蚀的发生,不仅不现实(因为腐蚀是自发过程),而且没必要。

亦即合理地控制腐蚀或减缓腐蚀比根除腐蚀更科学。

当然,对于腐蚀可能造成严重的人员伤亡或构成较大的社会影响时,经济性的考虑还需服从于社会效益。

实践表明,若能充分利用现有的防腐蚀技术,实施严格的科学管理,就有可能使腐蚀损失降低15%~40%(表1.2)。

即使按下限15%计算,每年全球腐蚀损失也可以减少1000多亿美元,同时还可以节约大量的能源,降低大量的资源浪费,避免更大的环境污染和人员伤亡事故的发生。

表1.2中有关美国历年的腐蚀损失统计结果表明,由于大量新的耐蚀材料、新技术的推广应用,腐蚀造成的损失已由1975年占GNP的4.9%降低到1989年~1995年的4.2%,若充分利用现有防护技术,估计其中仍有35%约1000亿美元的损失可以避免。

由此说明,广泛宣传腐蚀的危害,积极开展腐蚀理论知识和防腐蚀技术的教育与培训是十分重要的。

现有腐蚀控制技术虽取得了明显的效果,但就目前来看,仍有50%以上的腐蚀损失尚无行之有效的腐蚀控制方法加以避免,同时,随着科学技术进步和社会的发展,原有的腐蚀问题不断得到解决,但新的腐蚀问题也在不断涌现,因此,需要不断加强腐蚀学科的基础理论和防护工程应用技术的研究。

此外,需要指出的是,由于任何事物都是一分为二的,“腐蚀”既有有害的一面,也有有利的一面,腐蚀的有害表现前面已进行了讨论,而利用腐蚀现象进行电化学加工、制备信息硬件的印刷线路、制取奥氏体粉末、腐蚀出金相试样的微观形貌等,均属于腐蚀对人类有利的一面。

因此,从科学上深入理解腐蚀的机理,在技术上提出避免腐蚀的有害效应、利用有利效应的措施,就可以最大限度地获得人类所追求的经济效益。

综上所述,可以看出学习材料的腐蚀理论与防护技术是十分必要的,目的主要在于:

(1)研究材料在环境介质作用下的破坏行为、普遍规律和机理。

不仅要从热力学方面研究腐蚀发生的可能性,更重要的是研究腐蚀发生的动力学规律和机理,以指导腐蚀的控制。

(2)以材料的腐蚀理论研究为基础,以腐蚀防护技术研究为应用目标。

研究和发展腐蚀控制的技术措施和方法,制定腐蚀控制的标准及规范。

(3)研究和开发腐蚀测试、检测和监控方法。

为保障工程装备安全可靠地运行,研究和开发适用于实验室与现场的腐蚀测试、检测和监控的方法及规范。

1.3腐蚀科学与防护技术的研究进展

人类有效利用材料的历史实际上就是与腐蚀作斗争的历史。

我们的祖先早就对腐蚀科学作出了卓越的贡献。

我国商代(公元前16世纪至公元前11世纪)就用锡改善铜的耐蚀性,冶炼出了青铜,且冶炼技术相当成熟,现在发现的商代最大的青铜器司母戊大方鼎重达875公斤。

闻名世界的中国真漆(大漆)也在3000多年的商代得到了广泛的应用。

现今发掘的2000多年前的秦始皇墓中的青铜剑光亮如新、锋利如初,经分析表面有一层厚约10μm的含铬黑色氧化层,而基体中并不含铬。

很可能这种表面保护层是用铬的化合物人工氧化并经高温处理得到的。

当时创造出与现代铬酸盐钝化处理相似的防护技术,的确是中国文明史上的一个奇迹。

同一时期类似近代钝化防护技术的鎏金术也得到了广泛采用。

尽管对腐蚀及其控制认识的历史悠久,但属于经验性的。

材料的腐蚀科学与防护技术实际上是一涉及多门学科的综合性边缘学科,它的理论和实践与金属学、金属物理、材料学、化学、电化学、物理学、物理化学、工程力学、断裂力学、流体力学、化学工程学、机械工程学、微生物学、表面科学、表面工程学、电学、计算机科学等密切相关。

因此,作为独立学科的腐蚀与防护学科是随着各相关学科的发展逐步完善的。

18世纪中叶开始陆续出现对腐蚀现象和防护技术的研究及阐述。

其中,ЛOMOHOCOB在1748年解释了金属氧化现象。

Keir于1790年描述了铁在硝酸中的钝化现象。

1800年Volta发现了原电池原理。

随之Wollaton于1801年提出了电化学腐蚀理论。

1824年Davy用铁作为牺牲阳极成功地实施了英国海军铜船底的阴极保护。

1827年Behquerel和Mallet先后提出了浓差腐蚀电池原理。

1830年DeLaRive提出了金属腐蚀的微电池概念。

1833年Davy的助手Faraday提出了法拉第电解定律。

1940年Elkington正式获得了电镀银的专利。

1847年Aide发现了氧浓差电池腐蚀现象。

Baldwin于1860年申请了世界上的第一个关于缓蚀剂的专利。

Hughes于1880年明确了金属酸洗中析氢导致氢脆的后果。

同一时期发现了金属材料的应力腐蚀开裂现象。

1887年Arrbeius提出了离子化理论。

1890年Edison研究了通过外加电流对船实施阴极保护的可行性。

1906年美国材料试验学会(ASTM)开始建立材料大气腐蚀试验网。

美国国家标准局随后于1912年启动了历时45年的土壤腐蚀试验。

这为腐蚀学科的发展奠定了基础。

然而,腐蚀与防护科学作为一门独立的学科则是二十世纪20~30年发展起来的。

Eden等于1911年首次观察到微动腐蚀现象,1927年Tomlinson通过研究首次提出了微动腐蚀的机理模型。

1920年~1923年,Tammann,Pilling与Bedworth通过研究金属Ag、Fe、Pb、Ni等的氧化规律,提出了氧化动力学的抛物线定律和氧化膜完整性的判据。

McAdam于1926年开始着手研究腐蚀疲劳。

1929年Evans建立了腐蚀金属极化图。

Wagner于1933年从理论上推导出金属高温氧化的膜生长的经典抛物线理论。

1938年Wagner和Traud建立了电化学腐蚀的混合电位理论,奠定了近代腐蚀科学与工程的动力学基础。

同年,Pourbaix计算和绘制了电位—pH图,奠定了近代腐蚀科学的热力学理论框架。

1947年Brenner和Riddell提出了化学镀镍技术。

1957年Stern和Geary提出了线性极化技术。

二十世纪六十年代Brown首先将断裂力学引入到应力腐蚀的研究。

在二十世纪下中叶到目前的近几十年里,腐蚀科学和防护技术得到了迅速的发展。

国际学术交流日益活跃;对石油化工、海洋工程、航空航天、国防建设等部门有重要影响的局部腐蚀和应力作用下的腐蚀行为及其控制的研究倍受重视;腐蚀学科吸引了许许多多相关学科中的著名科学家和工程师转入从事腐蚀领域的研究工作,使腐蚀学科的研究队伍日益壮大;腐蚀科学的应用学科腐蚀工程学和防腐蚀系统工程学形成。

在这一时期内先进的表面分析仪器和技术,如俄歇电子谱(AES)、X光电子能谱(XPS)、二次离子质谱(SIMS)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、原子力显微镜(AFM)、电化学交流阻抗谱(EIS)等在腐蚀研究中得到了应用,进一步揭示了许多腐蚀过程的微观机制和本质。

物理和化学学科的新成就,如渗流理论、非线性动力学、混沌理论、分形理论、半导体理论、量子化学等引入腐蚀研究领域后已取得了一些列重要成果,与此同时计算机得到了广泛应用,这一切也相应促进发展了一些列行之有效的腐蚀控制技术。

二十世纪60~70年代电子束、离子束、激光束和等离子体技术等先后引入到表面技术领域,使表面技术发生了飞跃的进步,目前已涌现出了各式各样的表面防护新技术方法,并推动了现代表面工程技术及表面工程学的形成。

近年来纳米技术研究的热潮又促进了多种新的防腐蚀技术的问世。

因此可以说,正是工业和科学技术的发展促进了现代腐蚀科学理论和防护技术的形成与发展。

反之,如果没有腐蚀研究的进展和腐蚀控制技术的成功,许多重要工业是不可能发展到今天这个水平的。

新中国成立后,尤其是改革开放以来,我国的腐蚀与防护的科技研究工作得到了很大的发展,不仅在国际本学科领域中占有重要的一席,而且对我国国民经济发展和国防建设作出了巨大的贡献。

建国初期,国家科委在机械学科组内成立了腐蚀与防护分组,于1961年又单独成立了国家腐蚀科学学科组,负责制定了我国腐蚀与防护发展规划,召开了多次学术交流会,建立了土壤试验点等。

这期间我国一些高校也先后建立了腐蚀防护专业,一些相关研究院、所先后成立了从事腐蚀与防护研究的组、室,开展了有关科研工作。

但由于“十年动乱”和当时闭关锁国的政治状态,一些组织和活动被取消或中断,致使腐蚀与防护学科的发展较为缓慢。

改革开放后,腐蚀与防护学科得到了国家的高度重视,1978年12月国家科委重新恢复了腐蚀科学学科组的工作。

中国腐蚀与防护学会于1979年12月正式成立(目前下设十多个专业委员会),标志着我国腐蚀与防护学科走上了规范发展的快车道。

经过数十万腐蚀与防护科技大军近二十多年的辛勤耕耘,目前我国已较好地解决了包括石油天然气开发、石油化工、化学工业、船舶制造、航空航天、核能、武器装备、冶金、交通、通讯、海洋工程、电子、建筑等各工业领域中的腐蚀问题,研制和开发了许多先进的腐蚀控制及监测技术,较好地满足了生产发展的需要。

学会组织承担了包括三峡水利枢纽工程、西气东输、南水北调、中国工业与自然环境腐蚀问题调查与对策、中国材料自然环境腐蚀试验网建设及腐蚀数据积累等许多与腐蚀控制相关

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 金属腐蚀 理论

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx