中国水泥行业投资分析报告.docx

中国水泥行业投资分析报告.docx

- 文档编号:7973163

- 上传时间:2023-01-27

- 格式:DOCX

- 页数:26

- 大小:1.76MB

中国水泥行业投资分析报告.docx

《中国水泥行业投资分析报告.docx》由会员分享,可在线阅读,更多相关《中国水泥行业投资分析报告.docx(26页珍藏版)》请在冰豆网上搜索。

中国水泥行业投资分析报告

中国水泥行业投资分析

一、行业概况

水泥行业是建筑业和基础设施建设行业的心脏和国民经济的生命线,在国民经济发展中有重大作用。

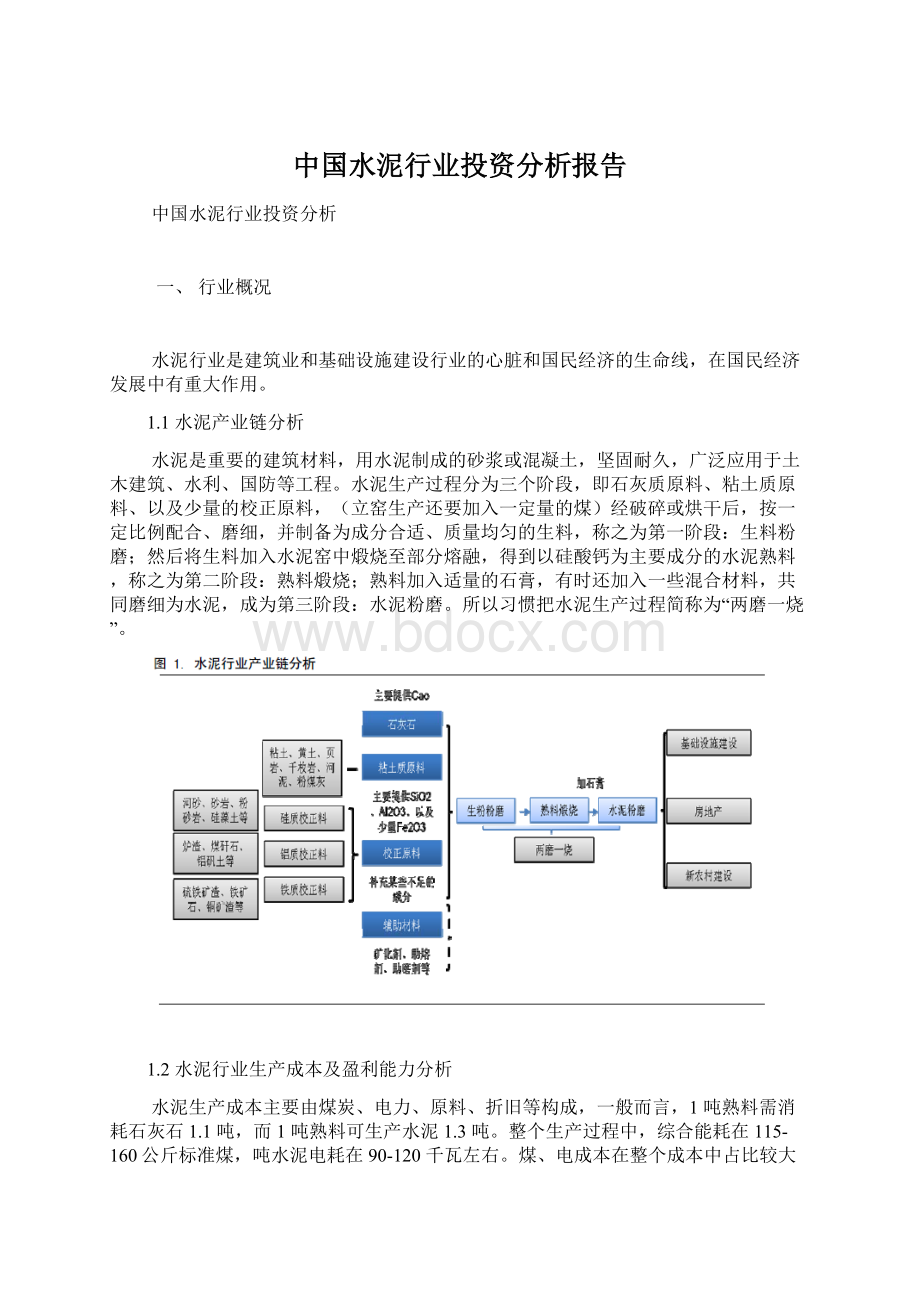

1.1水泥产业链分析

水泥是重要的建筑材料,用水泥制成的砂浆或混凝土,坚固耐久,广泛应用于土木建筑、水利、国防等工程。

水泥生产过程分为三个阶段,即石灰质原料、粘土质原料、以及少量的校正原料,(立窑生产还要加入一定量的煤)经破碎或烘干后,按一定比例配合、磨细,并制备为成分合适、质量均匀的生料,称之为第一阶段:

生料粉磨;然后将生料加入水泥窑中煅烧至部分熔融,得到以硅酸钙为主要成分的水泥熟料,称之为第二阶段:

熟料煅烧;熟料加入适量的石膏,有时还加入一些混合材料,共同磨细为水泥,成为第三阶段:

水泥粉磨。

所以习惯把水泥生产过程简称为“两磨一烧”。

1.2水泥行业生产成本及盈利能力分析

水泥生产成本主要由煤炭、电力、原料、折旧等构成,一般而言,1吨熟料需消耗石灰石1.1吨,而1吨熟料可生产水泥1.3吨。

整个生产过程中,综合能耗在115-160公斤标准煤,吨水泥电耗在90-120千瓦左右。

煤、电成本在整个成本中占比较大,一般在60%以上。

09年煤炭成本达35%,电力成本达27%,原料成本(石灰石、石膏、矿渣、粘土、铁粉)仅为15%左右,人工和折旧成本在23%左右。

图2.水泥成本结构图

由于煤、电价格的变化,生产工艺的改进尤其是新型干法水泥占比的提高,综合煤耗的降低以及余热发电技术的提升,水泥的综合成本不断发生变化,不同企业之间也存在较大的差异,但煤、电仍是每个水泥企业最为关注的成本因素。

水泥行业在煤炭总需求中占比不断提升,但总需求比例仍然低于8%,电力需求中占比也在3%左右,均处于较低的水平。

而从水泥、煤炭、电力等行业的集中度角度分析,国内水泥行业的集中度也明显低于煤电、电力行业,集中度与需求占比的低水平决定了水泥行业面对电力、煤炭企业时议价能力较差。

中国由于企业数量多、规模小、产能过剩、竞争激烈,导致价格不能顺利的向下传导,同时生产工艺由传统的立式为主向新型干法水泥转移,能耗降低反而使价格出现一定的下行。

国内水泥价格远低于国外的价格

水泥行业产业集中度低于煤炭、电力行业:

从水泥行业的下游需求分析,水泥应用的主要领域一般为新农村及城镇化建设、基础设施建设、工业及房地产投资等三个方面,基本比例约为3:

3:

4。

相对于这些企业而言,水泥企业更加分散,在其成本中的占比也较小,因此更加缺乏议价能力。

水泥行业盈利能力弱于上下游行业(电力价格管制,盈利能力弱于水泥)

1.3全球水泥生产工艺分析

近几年我国新型干法水泥工艺取得了很大进展,但总体上还是粗放型的发展,虽然产能获得了很大提高,但大部分企业对于能耗指标的重视程度仍然不够。

有关资料表明,我国新型干法水泥生产线能耗的平均水平与国际一般水平存在15-25%的差距,而我国的先进水平也与国际先进水平存在约5%的差距。

表5国内外新型干法水泥生产线能耗指标对比

(kg标准煤/吨熟料)

国际先进水平

国内先进水平

国际一般水平

国内一般水平

熟料烧成热耗

97

101.5

101.5

115

水泥综合电耗(kWh/t)

85

90-95

95-100

110-115

资料来源:

世经未来,Nautrust分析

目前,国际上水泥生产技术指标最高的国家是印度和日本。

其中2005年印度吨水泥(0PC)综合电耗达到了82kWh,熟料烧成热耗为723kCal/kg。

而2000年时,日本水泥生产已全部采用干法生产工艺,其中新型干法比例达到89%。

在能耗方面,1998年~2003年,日本吨水泥综合电耗一直在98kWh~100kWh。

2004年~2006年在100kWh~

103kWh;自上世纪80年代中后期以来,日本水泥熟料烧成热耗一直低于770kCal/kg,1998年之后降至735kCal/kg以下。

相比之下,目前我国新型干法水泥能耗水平差强人意。

对我国177条新型干法水泥

生产线统计,平均熟料烧成热耗为828kCal/kg。

其中熟料烧成热耗小于750kCal/kg的生产线数量23条,仅占13%;吨熟料电耗平均为69.34kWh,其中小于60kWh的仅有27条,占15.25%;吨水泥综合电耗平均为98.31kWh,其中.大于100kWh的比例为45.92%。

2、国内外水泥行业现状分析

中国是水泥生产大国,目前全国共有水泥生产企业5,000余家,水泥总产量连续20多年一直居世界第一位。

30年来,中国的水泥产量以超过年均10%的高速度持续增长。

不过,目前中国的整体发展水平还远远落后的国外,干法占比较低,综合能耗较高,产业集中度也处于较低的状况。

2.1国内外对比

2.1.1全球产量分布

世界五大水泥生产国分别为中国、印度、美国、日本和俄罗斯。

全球水泥产量主要集中于中国,10年产量达18.68亿吨,占全球的60%以上,2001年,中国水泥产量是6.61吨,2007年水泥实际产量超过13.5亿吨,2008年为13.88亿吨,2010年更是高达18.68亿吨,年复合增长率高达11%。

国内水泥产量前两位分别为江苏和山东,其中10年江苏产量达1.56亿吨,而四川省以49.51%位列增速第一位。

图6.中国是全球最大的水泥生产国

华东水泥产量全国第一西南和西北水泥产量增速处于龙头位置

产量最大的省份是江苏、山东、四川,人均产量最大的地区是内蒙古、宁夏和浙江

供给方面,全球水泥产量主要集中于中国、印度、美国、日本和俄罗斯,其中中国占比已超过60%,而国内水泥产量主要分布于江苏和山东。

我国过去立窖等落后产能较多,虽然我国淘汰落后产能力度的加强和新型干法产能的上马,从2001年至2009年中国新型干法水泥占水泥总量的比例已从12%迅速提高到73%。

需求方面,中国年均消费量在13亿吨左右,占全球需求量的50%以上,印度及美国紧随其后。

其中美国为满足其需要从加拿大、中国及泰国共进口水泥量超过3000万吨。

09年前我国水泥整体呈过剩的状态,主要为立窖等落后产能占比较高,但由于水泥具有一定的运输半径,因此不同的季节和不同的区域可能会短期存在一定的短缺,价格基本稳定在300-400元/吨左右。

我国是水泥的净出口国,主要出口区域为安哥拉和台湾,由于运输半径的问题,主要的出口地为上海和山东等沿海城市。

由于水泥行业具有极强的区域性特征,所以对于企业的影响而言,国际水泥企业或者与公司相距较远的同行业公司并不对处于本地的企业形成实质性的竞争威胁,相反,由于信息时代的高速发展,先进企业在生产管理、技术工艺等方面的先进经验可以很快的为企业所用,对国内企业而言,利远大于弊。

二、水泥行业特点

水泥行业属于重要的基础建设工程材料工业,水泥产品广泛应用于工程建设、建筑、军工、交通、环保、高新技术产业和人民生活等国民经济各领域。

其产品受保质期影响,产品没有市场沉淀性,基本处于随时生产、随时消费的状态。

不具有成品二次回流市场的情形,价格只取决于产能与需求的动态平衡。

水泥行业是资本密集型和资源高消耗型行业,其最主要的特点有两点,即产品的无差异化和产品运输半径所导致的区域性特征。

当然,作为基建、房地产等行业的上游企业,也存在一定的周期性和季节性波动。

同时,煤炭、电力等成本占比较高,短期供需所导致的价格上涨对水泥成本影响较大。

目前国内整体行业集中度仍然较低,未来通过兼并重组提升产业集中度是必然之路。

目前中国的水泥企业与其他流程生产类型的企业在生产经营过程中有相似的特点,也存在很多本行业的特征,水泥行业兼有采掘工业和窑炉工业特点,既有矿山开采,又有大型窑炉设备,整个生产、工艺管理过程复杂,自动化程度较高,生产工艺已经比较成熟,产品趋于同质化。

水泥行业的特性决定本行业的特点:

(一)行业发展特点

1、水泥属于典型的标准化、无差异产品,竞争集中于价格和服务

水泥属于典型的标准化无差异产品,尤其对于新型工艺而言,消费者心中对产品质量并无的差别,工艺、技术、专利等问题已经不是困扰企业发展的根本性或者重要性问题,最重要的是经营管理层的操守、对企业的忠诚度及生产经营管理水平问题。

因此市场的竞争主要集中于价格和服务上,另外,良好的品牌和口碑也是在市场竞争中获胜的关键。

09年水泥品牌满意度排名

2、产品具运输半径,区域性特征明显,市场相对封闭

水泥产品属于体重、量大、低值类产品,水泥产品单位价值低而单位重量大,运费占水泥售价的比例较高,产品的销售受到运输半径的影响,水泥企业的销售区域也相应局限。

由于水泥运输成本较高,水泥生产企业的竞争优势及经济利润以工厂为圆心向外逐步衰减,路程越远衰减越快。

通常情况下,受水泥价格及运输成本的影响,水泥的销售市场半径控制在300公里范围内,有效市场在100公里范围内,企业间的竞争主要表现在区域范围内。

300公里是在以公路交通为主的区域内,可以实现经济价值的最长理论距离。

地图上直线距离为200公里时,实际的公路运输里程大约在250-300公里。

在一个竞争的市场环境里,当运输路程达到200公里时,水泥生产企业将无法实现经济利润。

以都江堰拉法基为例,80%左右的水泥产品销售在以工厂为圆心的半径在60公里(实际运距约75公里)左右的区域内。

混凝土搅拌站的运输半径约为20公里。

当然,产品采取不同的运输方式,具有不同的运输半径,一般而言,水运运输半径最大,在1000公里左右;铁路次之,在500公里左右;公路最小,一般在200-300公里左右。

正是因为这一特性,水泥虽然全国集中度较低,但部分区域集中度较高;容易出现区域性的季节性短缺;各地水泥价格差别较大,主要受当地供需影响;出口主要集中在沿海城市及企业。

全国各区域水泥价格及走势并不完全一致:

本行业毛利率一般在10-20%之间,西北区域水泥毛利率最高

统计发现,本行业的产品毛利率一般维持在10%-25%之间。

3、水泥生产和消费具有明显的季节性

水泥生产和消费具有明显的季节性,主要受下游房地产、基建施工淡旺季的影响。

一般而言,5-6月份以及10-12月份是一年水泥消费的旺季。

4、煤炭、电力价格变化对水泥成本影响较大

煤炭电力成本占水泥成本的60%以上,尤其是煤炭成本,占比一般在32-35%左右。

由于煤炭是市场定价,而电力价格受国家管制,因此,煤炭价格的波动对电力成本影响较大。

图21.煤炭价格与水泥价格走势基本一致

5、国内水泥行业整体集中度较低,但区域集中度较高

尽管我国水泥产量已占全球60%以上,但生产工艺相对落后,能耗和污染较高,企业规模小,集中度较低。

我国水泥企业的平均规模较低,还不到国外平均水平的25%,只有20万吨,而国外平均规模达90万吨,与日本、韩国和泰国的企业平均规模更是差的较多。

而前十大企业的大型企业集团水泥生产能力占比仅为28%,仅相当于拉法基集团的产能规模,熟料产能市场占有率也仅为36%。

图中国水泥企业规模远低于日本、韩国我国水泥集中度仍比较低

不过,虽然我国水泥行业整体的集中度较低,但就区域而言,我国水泥企业的市场集中度并不低,从下图可以看到,华东前五强集中度高达53.4%,西北五强甚至达62%,集中度非常高。

通过对其他国家的国情综合分析后认为,由于水泥行业的区域性特征较为明显,美国进入了国家基础建设稳定期,受国内资源构成限制,企业不多,集中度相对较高,而市场集中度较高的国家基本全部为小国如日本、韩国、泰国等。

中国地域广阔,水泥生产原料遍布全国各地,而中国又属于发展中国家,中国水泥行业整体市场集中度较低的行业特点是基本国情所决定的,是正常的,并没有什么缺点,也没有什么不利于国家或者企业发展的问题,刻意提高本行业的整体市场集中度不符合中国国情。

中国水泥行业整体集中度较低对行业、企业的发展影响不大,而提高区域性市场集中度则有利于行业和企业的长远发展。

行业发展受国家政策、区域资产影响较大:

水泥主要用于工程建设,区域性政策如果对基础产业有倾斜性,则水泥行业肯定是最大的受益者;反之,对水泥行业就具有灾难性,特别是对大型的水泥企业更是如此。

6、水泥行业是一个污染大、能耗高的重工业企业,竞争激烈,行业完全开放,进入门槛较低。

我国是全球最大的水泥生产国,但产品结构与国际水泥市场存在较大的差距。

由于不同生产工艺能耗和污染相差较大,因此在国家大力推进节能降耗政策下,积极发展新型干法水泥,成为我国重要的发展方向。

目前全球水泥企业主要以新型干法水泥为主,占比一般在90%以上,我国干法水泥占比快速提升,2005年占比仅为40%,09年已达72%,而根据最新的十二五规划预计2015年我国新型干法占比将达90%,追上世界发达国家的水平。

与新型干法水泥回转窑相比,机立窑的单位热耗高39%,湿法窑的单位热耗高81%,干法中空窑的单位热耗高111%。

(二)企业生产经营特点:

1)资金投入大,资金支出控制是关键:

企业建设、生产过程中的投资巨大。

大量的投资用于设备采购、维护和生产过程的原、燃材料采购,资金支出的有效管理非常关键。

2)设备管理是生产管理重点:

生产是在高温、连续下进行的,对设备运行维护要求较高,意外停产损失大,因此除必要的设备定时检修外,还要进行设备运行监控与运行检查,企业生产管理重点是保证设备正常运行、稳步提高产量和质量。

3)生产线自动化程度高:

由于其生产过程控制的需要,新型干法线水泥企业都使用DCS(集散控制系统)对生产线的各类设备的开、停、运行维护以及工艺参数的监控和调节进行自动化的管理,生产过程中产生的实时数据多。

对DCS数据有效分析能够对生产过程优化提供有力的指导。

4)计量设备要求高。

水泥生产由于属于大规模自动化连续生产方式,因此,各个环节的投入产出、工艺参数等均需要通过专用的计量设备进行采集,生产管理过程和水平极大的依赖于计量设备的精确性、稳定性。

5)能耗控制是控制产品成本的关键:

水泥生产过程中要消耗大量的能源,主要是煤和电两个方面。

所以,水泥企业的生产优化过程尤为重要,如何有效降低能耗实现经济生产是企业生产管理的一大挑战。

6)化验室是水泥生产企业的监督中心:

水泥作为一种建筑材料,是直接关系到国家利益、人身、财产安全的重要产品,水泥的质量控制非常重要。

从原燃材料入厂检验、生产过程控制到产成品出厂,水泥企业化验室在整个生产中具有重要的监督与指挥作用。

7)大物流特征:

新型干法生产线日生产量大,厂内物流尤其是采购、销售物流流量大,每天都要进出大量的运输车辆,物流过程涉及企业门卫、磅房、采购、销售、仓储、化验等多个部门,管理复杂、漏洞较多。

加强物流过程的管理,使物流活动透明化能够快速提升企业效益。

三、行业内企业的竞争环境

水泥行业的特点决定了行业内企业所面临的竞争环境,由于受经济运输半径的影响,企业的竞争者主要分布在一定的区域半径之内,面临的主要是区域内企业之间的竞争。

由于本行业高能耗、高资源消耗、高污染的特点,将来的发展格局将会向逐步形成区域寡头垄断的方向发展,尽管行业内会由于资本市场的发展而形成大的企业集团,但是小格局不会改变,大型企业集团间的竞争主要表现为“占地盘”的性质上,所谓的扩张并不是到处扩建生产线,与本地企业进行竞争,而是表现在并购重组上。

水泥产业集中度低,缺乏与上下游的谈判能力,不能有效的转移煤电成本,水泥行业的景气度主表现在区域市场需求与区域市场产能的平衡关系变化。

(一)行业内企业所处的竞争环境分析

1、政策壁垒

目前,我国在政策导向上,已对进入水泥行业的企业资质、规模、技术装备等提出了具体的准入标准,对不符合发展方向的新建项目亦提高了行政核准的级别与审批难度。

如在国家发展和改革委员会发布的《水泥工业产业发展政策》中,已明确规定“除一些受市场容量和运输条件限制的特殊地区外,限制新日产2000吨以下新型干法水泥生产线,建设此类项目,必须经过国家投资主管部门核准”。

因此我国水泥行业具有较高的国家产业政策壁垒。

2、资本壁垒

水泥行业属于资本密集型行业,尤其对于政策鼓励的大规模新型干法水泥生产线,生产所需的固定资产投资数额巨大,并且项目建设周期一般需要1-1.5年,还需数额较大的流动资金维持正常的生产周转。

资金方面,新建水泥项目,企业自有资金比例必须达到35%以上,对符合产业政策和规划的项目,银行根据独立审贷原则,提供信贷支持,对不符合产业政策和发展规划及市场准入条件的项目,银行不得提供信贷支持。

3、水泥原材料资源壁垒

水泥是资源高消耗型行业,按矿石开采回收率90%、开采运输损失10%、生产工艺损失1%计算,1吨水泥熟料约需消耗石灰石1.21吨。

近年来,为满足环境保护、生态平衡、防止水土流失、风景旅游等方面的需要,特别是随着我国小城镇建设规划的不断完善和落实,国家对矿山资源开采进行统一集中管理,整顿关停了大量不合格石灰石

小矿点,直接导致石灰石开采量、供应量的逐渐减少和石灰石价格的上升。

是否拥有稳定的石灰石供应渠道将直接限制水泥企业的发展。

对于水泥矿产资源的管理,新建水泥生产线必须有可开采30年以上的资源保证。

4、行政性区域壁垒

水泥行业属于高污染型、高能耗性、高资源依赖型、高资源消耗型行业,生产的环境依赖性较强,企业的生存发展必须要得到当地政府等方方面面的支持,否则很难生存,所以该行业上市公司多为国有企业。

由于新企业进入一个地区的市场,特别是资源消耗和高污染型企业,必须要得到当地政府的允许和支持,而当地政府更加偏向于支持本地的水泥企业,形成一定的区域性壁垒。

水泥行业具有很强的地域性特征,区域市场垄断严重,几乎每个省市都有实力比较雄厚的水泥企业。

比如河北水泥龙头企业有冀东水泥和太行水泥,甘肃有祁连山水泥,湖北省有华新水泥,新疆有天山股份,安徽省有海螺水泥、S巢东,山西有大同水泥和狮头股份,江西省有江西水泥,陕西省有ST秦岭,内蒙古有西水股份,宁夏有赛马实业,浙江有尖峰集团,四川省有四川金顶和四川双马,福建省有福建水泥,吉林有亚泰集团。

这些地区水泥产量足以满足当地的需求,新的水泥企业很难进入,当地政府更加扶植本地的水泥企业的业务发展,对其他地区企业来说有一定的区域壁垒。

各地水泥龙头分布图:

区域分析:

中西部地区面临的投资机会更大一些,中东部沿海地区的经济较为发达,基础建设正在趋于稳定,而中西部地区面临的开发、基础建设还有相当大的空间。

(二)企业的核心竞争力分析

对水泥企业而言,产品的无差异性以及运输半径是行业的最主要特点,也正是因为这样的特点,决定了水泥行业成本的控制能力(煤电成本、石灰石成本以及余热发电、不同生产工艺下的综合能耗等)和成本转嫁能力(区域市场占有率、兼并重组)是行业的核心竞争力。

水泥行业五力模型分析如图:

四、行业发展趋势分析

4.1兼并重组提升集中度

2009年全国水泥产量16.48亿吨,占世界水泥总产量的50%左右,而前10家企业水泥产量3.69亿吨,占比仅28%,行业集中度较低,水泥企业间无序竞争,盲目建线和价格战此起彼伏,造成了资源的严重浪费和水泥企业利润率低下。

同时,09年38号文件的出台,限制新型干法水泥熟料年产能超过人均900公斤的省份停止核准新建扩大水泥(熟料)产能生产线项目,而且加大了准入的条件,这必然会促使大型水泥龙头企业从新建产能向兼并收购方向发展。

并购重组过程中,受益最大的应该是以海螺水泥、中国建材和中材集团为代表的央企和国有企业,政府的背景意味着雄厚的资金实力,而与金融机构良好的合作关系以及地方政府的积极配合都将使得他们在兼并过程中抢得先机;另外,全国性的龙头企业海螺,冀东和华新拥有充足雄厚的资金和优秀的经营管理能力,在收购兼并过程中也拥有一定优势。

当然,由于兼并涉及到区域间的差异,水土不服以及地方政府的意愿如何也是一个比较大的考量,因此,更多的兼并收购在当前还是出现在同区域间,相对而言,山水股份、亚泰集团和塔牌水泥较为突出。

水泥上市公司兼并优势分析

性质

上市公司

特点

跨区域集团

冀东水泥

“三北”战略

海螺水泥

华新水泥

中部崛起

中联水泥

央企,上下游互补

中材集团

央企,上下游互补

区域龙头

山水水泥

山东北部,产能全国第二

亚泰集团

东北市场,延伸至黑龙江

塔牌水泥

福建龙头

赛马实业

区域集中度高,环境封闭

祁连山

区域集中度高,环境封闭

江西水泥

区域集中度高,环境封闭

福建水泥

区域集中度高,环境封闭

外资水泥

拉法基

与香港瑞安合并,控制西南市场

豪西蒙

增持华新水泥,控制湖北市场

4.2余热发电规模的提升----节能降耗,降成本

在水泥的生产成本中,煤炭和电力成本支出是最大的两项,通过使用新技术来降低两项成本也成为节能降耗的重要途径。

从目前我国掌握的技术来看,余热发电是相对成熟的技术。

通过余热发电的推广使用,不但实现了水泥生产的循环经济,还能有效降低水泥生产的电力成本支出。

企业发展低温余热发电的动力在于能降低熟料的生产成本,根据国产低温余热发电设备的投资效果来看,以日产5000吨的新型干法熟料生产线为例,得出的结论是吨熟料生产成本降低13.8元,全年成本节约空间为2000万元左右(从海螺水泥的进口设备实际运用情况看,效果更好)。

国产低温余热发电设备经济效益测算表

装机容量kw

每千瓦投资(元)

总投资万元

余热发电综合成本

吨熟料余热发电量

吨节约成本

全年节约成本

7000

7000

4900

0.12元/吨

32吨

13.8元

2060万元

从外部环境来看,水泥企业发展低温余热发电已经具备比较好的基础。

首先,低温余热发电项目基于的新型干法熟料生产线单线规模越大,产生的热量越多,发电效果越好。

而大规模新型干法生产线的发展将为低温余热发电奠定良好的基础。

其次,在政策面上,政府部门明确要求到2010年,我国新型干法水泥采用余热发电的生产线要达到干法水泥生产线的40%,而目前尚不足10%,发展空间较大。

4.3上下游一体化发展,进军混凝土业务

混凝土行业是水泥行业和建筑行业快速发展相结合的产物,预拌混凝土使用方便快捷,质量稳定有保证,便于监管,已经成为建筑行业的主要直接供货方,预拌混凝土是消耗散装水泥的主要下游方向之一,由于水泥行业在面对上下游行业时均没有明显的议价能力,因此,在成本价格大幅上涨,而下游价格无法快速转嫁的时候,水泥行业的盈利能力将出现明显的下降。

因此,向上下游延伸,加大对煤矿、电力等的控制以及混凝土行业的深入,是增强企业盈利能力的重要方法。

水泥行业向下游混凝土行业延伸已经成为一种趋势,相对于专门的混凝土生产企业而言,拥有更大的原材料和技术优势。

我国混凝土产量和产能稳定增长,增速超过10%

预拌混凝土的生产进入门槛并不高,但是要形成较强的竞争力,需要企业在各个方面具有较强的综合实力。

企业的竞争实力建立在综合性实力上面:

1、充足的流动资金促进企业做大做强:

虽然预拌混凝土行业虽然没有高的技术进入门槛,所需要的资金量不会太大,初次8,000万的投资可以形年产能120万立方米的现代化搅拌站,但是投资后的企业要实现良好的运营则需要较大的流动资金。

2、多站点布局产生协调效应,提高服务效率:

多站点布局是与搅拌混凝土企业的主要特点,预拌混凝土运输半径约为20公里(出于经济及混凝土特性的综合考虑)。

预拌混凝土企业的服务不仅

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 中国 水泥 行业 投资 分析 报告

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx