石化工程质量检查大纲版第8册防腐绝热工业筑炉设备衬里工程讲解.docx

石化工程质量检查大纲版第8册防腐绝热工业筑炉设备衬里工程讲解.docx

- 文档编号:7948640

- 上传时间:2023-01-27

- 格式:DOCX

- 页数:106

- 大小:46.71KB

石化工程质量检查大纲版第8册防腐绝热工业筑炉设备衬里工程讲解.docx

《石化工程质量检查大纲版第8册防腐绝热工业筑炉设备衬里工程讲解.docx》由会员分享,可在线阅读,更多相关《石化工程质量检查大纲版第8册防腐绝热工业筑炉设备衬里工程讲解.docx(106页珍藏版)》请在冰豆网上搜索。

石化工程质量检查大纲版第8册防腐绝热工业筑炉设备衬里工程讲解

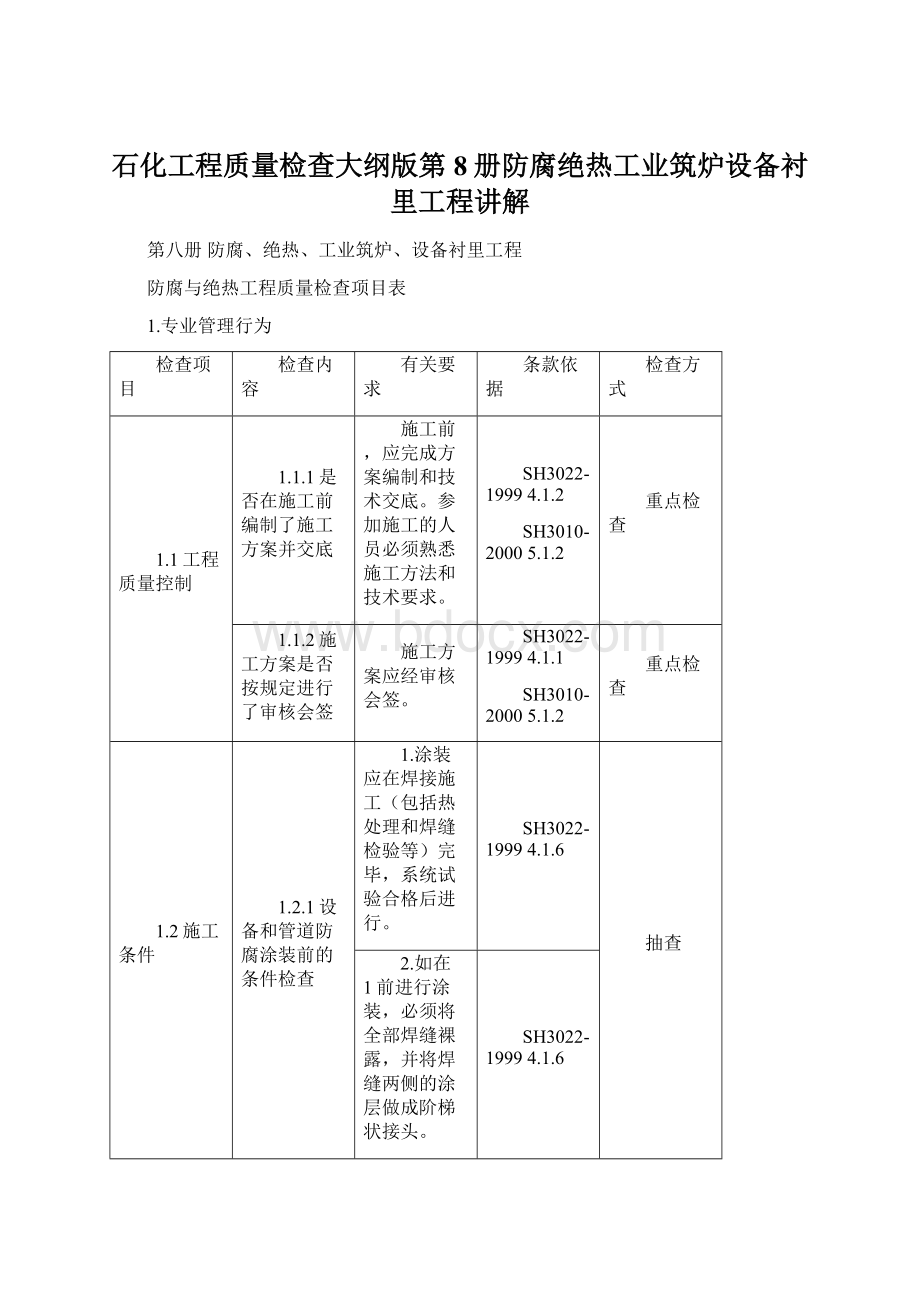

第八册防腐、绝热、工业筑炉、设备衬里工程

防腐与绝热工程质量检查项目表

1.专业管理行为

检查项目

检查内容

有关要求

条款依据

检查方式

1.1工程质量控制

1.1.1是否在施工前编制了施工方案并交底

施工前,应完成方案编制和技术交底。

参加施工的人员必须熟悉施工方法和技术要求。

SH3022-19994.1.2

SH3010-20005.1.2

重点检查

1.1.2施工方案是否按规定进行了审核会签

施工方案应经审核会签。

SH3022-19994.1.1

SH3010-20005.1.2

重点检查

1.2施工条件

1.2.1设备和管道防腐涂装前的条件检查

1.涂装应在焊接施工(包括热处理和焊缝检验等)完毕,系统试验合格后进行。

SH3022-19994.1.6

抽查

2.如在1前进行涂装,必须将全部焊缝裸露,并将焊缝两侧的涂层做成阶梯状接头。

SH3022-19994.1.6

1.2.2隔热层现场施工准备工作是否符合要求

1.设备、管道的支、吊架及结构附件、仪表管部件等均已安装完毕。

SH3010-20005.1.2.4

抽查

2.在有防腐、衬里的工业设备及管道上焊接绝热层的固定件时,焊接及焊后热处理必须在防腐、衬里和试压之前进行。

GB50126-20084.1.3

(强制性条文)

3.用于绝热结构的固定件和支承件的材质和品种必须与设备及管道材质相匹配。

GB50126-20084.3.1

(强制性条文)

4.直接焊于不锈钢设备、管道上的固定件,必须采用不锈钢制作。

当固定件采用碳钢制作时,应加焊不锈钢垫板。

GB50126-20084.3.6

(强制性条文)

SH3010-20005.2.4

重点检查

5.对设备、管道的安装及焊接、防腐等工序应办妥交接手续。

SH3010-20005.1.5

抽查

1.3材料

1.3.1涂料产品是否按规定进行了检查检验

1.防腐蚀涂料应有产品质量证明书,且应符合出厂质量标准。

过期的涂料应按质量标准检验,合格后方可使用。

SH3022-19994.1.9

抽查

2.底漆、中间漆、面漆应根据设计文件规定或产品说明书配套使用。

不同厂家、不同品种的防腐蚀涂料,不宜配套使用。

如需配套使用,必须经试验确定。

SH3022-19994.1.8

1.3.2隔热材料、制品是否按规定进行了合格检验,保管是否符合要求

1.绝热材料及其制品,必须具有产品质量检验报告和出厂合格证,其规格、性能等技术指标应符合相关技术标准及设计文件的规定。

SH3010-20005.1.1.4

GB50126-20083.2.1

重点检查

2.在报关中应根据材料的品种不同,分别采用防潮、防水、防冻、防挤压变形等措施。

SH3010-20005.1.1.5

抽查

3.当需要修改设计、材料代用或采用新材料时,必须经原设计单位同意。

GB50126-20081.0.4

(强制性条文)

重点检查

4.绝热层材料应有随温度变化的导热系数方程式或图表。

当勇于保温层的绝热材料及其制品,其平均温度小于或等于623K(350°)时,导热系数值不得大于0.10W/(m·K);当用于保冷层的绝热材料及其制品,其平均温度小于300K(27°)时,导热系数值不得大于0.064W/(m·K)。

GB50126-20083.1.3.3

抽查

5.绝热材料及其制品的化学性能应稳定,对金属不得有腐蚀作用。

当用于奥氏体不锈钢设备或管道上时,其氯化物、氟化物、硅酸盐、钠离子的含量应符合现行国家标准《覆盖奥氏体不锈钢用绝热材料规范》GB/T17393的有关规定。

GB50126-20083.1.3.5

重点检查

1.3.3隔热材料有下列情况之一者,不得使用

隔热材料或制品有下列情况之一者,不得使用:

a.质量证明文件特性数据不符合产品技术标准及订货条件或对其数据有异议;

b.实物标识与质量证明文件标识不符;

c.要求复验的材料未经复验或复验不合格;

d.品种、规格、性能及技术参数与设计文件要求不符。

SH/T3522-20034.1.9

重点检查

1.3.4保护层材料的选用

贮存和输送易燃、易爆物料的设备及管线,以及与此管道架设在同一支架上或相交叉处的其他管道,其保护层必须采用燃性材料。

GB50126-20083.1.3.3

抽查

1.4交工技术文件或施工记录

1.4.1施工记录或交工技术文件是否按规定进行了提交

1.涂料防腐工程施工前,应完成方案编制和技术交底。

施工人员必须熟悉施工方法和技术要求。

SH3022-19994.1.2

重点检查

2.隔热工程施工前,施工组织设计或施工方案已批准,技术及安全交底已完成。

GB50126-20084.2.1.2

2.涂料防腐

检查项目

检查内容

有关要求

条款依据

检查方式

2.1施工前的保护

2.1.1施工前的保护

涂底漆前应对组装符号、焊接坡口、螺纹等特殊部位加以保护。

SH3022-19994.3.1

抽查

2.2金属表面处理

2.2.1金属表面除锈要求

1.表面处理后,应按规定进行宏观检查和抽样检查,除锈质量应达到设计要求。

SH3022-19994.2.6

抽查

2.钢表面处理后,应在4小时内涂底漆。

当发现有新锈时,应重新进行表面处理。

SH3022-19994.2.9

3.在施工现场加工的设备、管道及其附属钢结构,应在安装前进行表面处理,并涂底漆。

SH3022-19994.2.10

2.2.2底层涂料对钢材表面除锈等级的要求

1.底层涂料对钢材表面除锈等级的要求,应符合表3.3.5的规定。

对修饰等级为D级的钢材表面,应采用喷射或抛射除锈。

(表3.3.5略)

SH3022-19993.3.5

重点检查

2.埋地设备和管道表面处理的除锈等级应为St3级

SH3022-19993.4.1

2.2.3设备和管道防腐蚀涂装宜在焊接施工后进行

设备和管道防腐蚀涂装宜在焊接施工(包括热处理和焊缝检验等)完毕,系统试验合格后进行。

如在此前进行涂装,必须将全部焊缝留出,并将焊缝两侧的涂层作成阶梯状接头,待试验合格后按要求补涂。

SH3022-19994.1.6

抽查

2.2.4表面处理后的检查

表面处理后,应按下列规定进行宏观检查和局部抽样检查:

a.宏观检查主要检查被除锈表面是否有漏出(锈、油污)部位,并应注意检查转角部位除锈质量和表面油污浮沉的清楚;

b.局部抽样检查应将除锈表面与本规范第3.2.1条规定的典型样板照片对照检查,并应符合下列要求:

Ⅰ.设备逐台检查,每台抽查5处,每处检查面积不小于100cm2;

Ⅱ.管道检查按同管径、同一除锈等级总延长米进行。

长度小于或等于500m抽查5处;大于500m时,每增100m增加1处,每处检查面积不小于100cm2;

Ⅲ.附属钢结构按类别检查,对同类钢结构抽查5处,每处检查面积为50~100cm2。

SH3022-19994.2.6

抽查(复测)

2.2.5除锈等级不符合要求的

表面处理检查中发现有不符合表面除锈等级要求时,应重新处理,直到合格为止。

SH3022-19994.2.7

抽查

2.2.6表面处理后的要求

钢表面处理后,应在4小时内涂底漆。

当发现有新锈时,应重新进行表面处理。

SH3022-19994.2.9

抽查

2.3地上设备和管道的防腐蚀施工

2.3.1施工环境

施工环境应通风良好,并符合下列要求:

a.温度以13~30℃为宜,但不得低于5℃;

b.相对湿度不宜大于80%;

c.遇雪、雾、雪、强风天气不得进行室外施工;

d.不宜在强烈日光照射下施工。

SH3022-19994.3.5

抽查

2.3.2施工方式

涂层的施工宜采用刷涂、滚涂或喷涂,并应符合下列要求:

a.刷涂或滚涂时,层间应纵横交错,每层往复进行(快干漆除外),涂匀为止;

b.喷涂时,喷嘴与被喷面的距离,平面为250~350mm,圆弧面为400mm,并与被碰面层70°~80°角。

压缩空气压力为0.3~0.6MPa;

c.大面积施工时,可采用高压无气喷涂;喷涂压力宜为11.8~16.7MPa,喷嘴与被喷涂面的距离不得小于400mm;

d.刷涂、滚涂或喷涂应均匀,不得漏涂。

SH3022-19994.3.3

抽查

2.3.3漆膜干燥

涂装表面必须干燥。

前一道漆膜实干后,方可涂下一道漆(过氯乙烯漆、聚氨酷漆除外)。

判断漆膜实干的方法以手指用力按压漆膜不出现指纹为准。

SH3022-19994.3.2

抽查

2.3.4涂层厚度及涂装道数

涂层总厚度和涂装道数应符合设计要求;表面应平滑无痕,颜色一致,无针孔、气泡、流坠、粉化和破损等现象。

SH3022-19994.3.4

抽查(复测)

2.4埋地设备和管道的防腐蚀施工

2.4.1隐蔽工程记录

埋地设备和管道防腐蚀应做好隐蔽工程记录,必须在下沟回填前验收签字确认。

SH3022-19994.4.2

抽查

2.4.2石油沥青涂料的配置与涂装

石油沥青涂料的配置与涂装,应符合下列要求:

a.底漆的配置:

沥青和无铅汽油质量比应为1:

:

2.25~2.5,沥青牌号应与防腐蚀涂层所采用沥青一致。

在严寒季节施工时,宜用橡胶溶剂汽油或航空汽油溶化30号石油沥青,沥青和汽油质量比为1:

2;

b.填料可采用高岭土、7级石棉或滑石粉等材料。

在装设阴极保护的管段上严禁使用高岭土;含有可溶性盐类的材料严禁作为填料;

c.熬制沥青涂料的温度不宜高于220℃,且不宜在200℃持续1h以上。

沥青熔化后彻底脱水,不含杂质,配置沥青涂料应有系统的取样检验,其性能应符合本规范第3.4.5-1条的规定;

d.底漆应涂在洁净和干燥的表面上,涂抹应均匀,不得有空白、凝块和流坠等缺陷;

e.底漆干燥后方可浇涂沥青及缠玻璃布。

在常温下涂沥青应在涂底漆后48h内进行;

f.沥青应在已干和未受沾污的底漆层上浇涂。

浇涂时,沥青涂料的温度应保持在150~160℃。

浇涂沥青后,应立即缠绕玻璃布;

g.已涂沥青涂料的管道,在炎热天气应避免阳光直接照射。

SH3022-19994.4.3

抽查

2.4.3环氧煤沥青涂料的配置与涂装

环氧煤沥青的配置与涂装,应符合下列要求:

a.环氧煤沥青使用时应按比例配置。

加入固化剂后必须充分搅拌均匀,熟化10~30min后方可涂刷;

b.当施工环境温度低或漆料粘度过大时,可适量加入稀释剂,以能正常涂刷且又不会影响漆膜厚度为宜,面漆稀释剂用量不得超过5%;

c.当贮存的涂料出现沉淀时,使用前应搅匀;

d.涂料应在配置后8h内用完;

e.底漆表干后即可涂下一道漆,且应在不流淌的前提下将漆层涂厚,并立即缠绕玻璃布。

玻璃布绕完后立即涂下一道漆。

最后一道面漆应在前一道面漆实干后涂装。

SH3022-19994.4.4

抽查

2.4.4缠绕玻璃布

缠绕用玻璃布必须干燥、清洁。

缠绕时应紧密无皱褶,压边应均匀,压边宽度宜为30~40mm,玻璃布接头的搭接长度宜为100~150mm。

玻璃布的沥青浸透率应达95%以上,严禁出现大雨50mm×50mm空白。

管子两端应按管径大小预留出一段不涂沥青,预留头的长度应符合表4.4.5的规定。

钢管两端各层防腐蚀涂层,应做成阶梯形接茬,阶梯宽度应为50mm。

(表4.4.5略)

SH3022-19994.4.5

抽查

2.4.5涂层的补口和补伤

管道涂层补口和补伤的防腐蚀涂层结构及所用材料,应与原管道防腐蚀涂层相同。

当损伤面长度大于100mm时,应按该防腐蚀涂层结构进行补伤,小于100mm时可用涂料修补。

补口、补伤处的泥土、油污、铁锈等应清除干净呈现钢灰色。

补口时每层玻璃布及最后一层聚氯乙烯工业膜应在原管涂层接茬处搭接50mm以上。

SH3022-19994.4.6

抽查

2.5地上设备和管道防腐蚀工程验收与检查

2.5.1涂层厚度

涂层厚度应用磁性测厚仪测定。

其厚度不得小于设计温度,否则,应增加涂装道数直至合格为止。

SH3022-19995.2.1

抽查(复测)

2.5.2涂层道数和涂刷质量的检查

在防腐蚀涂装施工中,应随时检查涂层道数和涂刷质量,并在涂层施工完成后进行外观检查。

涂装质量应符合表5.2.1-1的要求,并应按表5.2.2-2的格式填写有关内容。

(表5.2.2-2略)

SH3022-19995.2.2

抽查

2.6埋地设备和管道防腐蚀工程验收与检查

2.6.1检查验收条件

埋地设备和管道防腐蚀工程应在涂装作业完成后,涂覆层已经干固,隐蔽作业之前进行检查验收。

SH3022-19995.3.1

抽查

2.6.2涂层表面的检查

对设备和管道防腐蚀涂层,在包覆聚氯乙烯工业膜前,可用目测方法逐台、逐根进行表面宏观检查。

涂层表面应平整,无气泡、瘤子等缺陷。

SH3022-19995.3.2

抽查

2.6.3涂层粘结力的检查

防腐蚀涂层粘结力的检测,应按下列规定进行:

a.可在防腐蚀涂层上切一个45°~60°的V型切口作为检测口,从角尖端处撕开防腐蚀涂层,撕开面积为30~40cm2。

被撕开后粘附在钢材表面上的第一层沥青占撕开面积的95%以上为合格;

b.设备每台检测一处,若不合格再抽查两处,如仍有一处不合格时为不合格;

c.管子每20根抽查1根,每根测一处,若不合格再抽查2根,如仍有1根不合格时,则应对全部管道逐根检查,合格后方可使用。

SH3022-19995.3.3

抽查(复测)

2.6.4涂层结构检查

石油沥青防腐蚀涂层结构应采用电火花检漏仪进行检测,以不打火花为合格,捡漏电压见表5.3.4。

(表5.3.4略)

SH3022-19995.3.4

抽查(复测)

2.6.5补口、补伤防腐涂层的检查

对于经过补口、补伤的防腐蚀涂层要重点抽查,抽查率为10%,且最低不得小于2个。

若一个补口不合格,再抽查两个补口;如仍有一个不合格时,则应逐个补口进行检查。

SH3022-19995.3.7

抽查(复测)

3.隔热工程

检查项目

检查内容

有关要求

条款依据

检查方式

3.1绝热层的施工前准备

3.1.1隔热固定件的焊接

在有防腐、衬里的工业设备及管道上焊接绝热层固定件时,焊接及焊后热处理必须在防腐、衬里和试压前进行。

GB50126-20084.1.3

SH/T3522-20036.1.2

强制性条文

抽查

3.1.2固定件用螺栓固定时的规定

设置在有振动的设备或管道上的固定件、支承件,采用螺栓固定时,必须采取防松动措施。

SH/T3522-20036.1.4

强制性条文

抽查

3.1.3管道弯头等部位不得安装固定件

管道弯头与直管段上金属保护层的搭接部位、直管段金属保护层膨胀的环向接缝部位以及设备的金属保护层膨胀缝的部位,不得安装固定件。

SH/T3522-20036.1.8

强制性条文

抽查

3.1.4非金属隔离垫层的安装

抱箍式支承件与设备或管道之间,有下列情况之一时,应加设非金属隔离垫层:

a.输送介质温度大于或等于250℃;

b.设备或管道材质为奥氏体不锈钢,而支承件材质为碳素钢;

c.保冷时(见图10)。

(图10略)

SH/T3522-20036.3.5

强制性条文

抽查

3.1.5固定件的材质

用于绝热结构的固定件和支承件的材质和品种必须与设备及管道的材质相匹配。

GB50126-20084.1.3

强制性条文

抽查

3.1.6用于不锈钢设备的固定件

直接焊于不锈钢设备、管道上的固定件,必须采用不锈钢制作。

当固定件采用碳钢制作时,应加焊不锈钢垫板。

GB50126-20084.3.6

强制性条文

重点检查

3.2绝热层的施工

3.2.1一般规定

1.保温时,立式设备的裙座、卧式设备的鞍座或管道或仪表管道上的支架、吊架等附件,除设计文件有规定外,可不进行保温。

保冷时,上述附件应进行保冷,且保冷部位不得小于保冷层厚度的四倍或敷设至非金属隔离垫处。

SH/T3522-20037.1.2

抽查

2.保温层的厚度大于或等于100mm,保冷层的厚度大于或等于80mm,应分层进行施工,各层的厚度宜接近。

SH/T3522-20037.1.4

3.隔热层采用分层敷设时,同层错缝,错缝距离不得小于100mm,上、下层压缝,压缝距离不得小于50mm。

层间不得有缺肉现象,并应逐层捆扎。

SH/T3522-20037.1.5

4.隔热层的对接缝隙应进行严缝处理,保温缝隙应大于5mm,保冷缝隙应不大于2mm。

SH/T3522-20037.1.6

5.保冷设备及管道上的裙座、支吊架、仪表管座等附件必须进行保冷。

其保冷层长度不得小于爆冷厚度的4倍或敷设至垫块处,保冷层厚度应为邻近保冷层厚度的1/2,但不得小于40mm。

设备裙座里外均应进行保冷。

GB50126-20085.1.10

强制性条文

抽查(复测)

采用硬质隔热材料施工时,应按标准3.2c)项规定留设伸缩缝,并应符合下列要求:

a.设备和管道的伸缩缝宽度:

Ⅰ.公称直径大于或等于800mm的设备或管道宜为25mm;

Ⅱ.公称直径小于800mm的设备或管道宜为20mm;

b.立式设备或垂直管道应在支承件下面留设伸缩缝;

c.卧式设备在筒体上距切线100mm~150mm部位,均应各留设一道伸缩缝;

d.弯头两端的直管段上应各留一道伸缩缝,公称直径大于300mm,且设计温度大于或等于400℃的高温管道还应在弯头中部增设一道伸缩缝;

e.伸缩缝内应先清除杂物,然后按下列要求填充:

Ⅰ.保温层的伸缩缝应选用使用温度大于或等于设计温度的软质材料填充严密;

Ⅱ.保冷层的伸缩缝可采用软质泡沫塑料条填充严密,其外用不干胶带密封;

f.设计温度大于或等于400℃的设备或管道保温和低温设备或管道保冷时,应在其伸缩缝外面增设一层隔热层,其厚度与设备或管道本体的隔热层厚度相同,且与伸缩缝的搭接宽度不得小于50mm;

g.当隔热层为双层或多层时,其各层均应留设伸缩缝,且应错开,错开间距宜不小于100mm。

SH/T3522-20037.1.7

强制性条文

抽查(复测)

3.2.2隔热材料的捆扎

隔热层宜根据设备或管道公称直径选用钢带、包装袋、10号-18号镀锌铁丝或不锈钢丝及宽度为60mm的粘胶带进行捆扎固定,并应符合下列要求:

a.捆扎固定的间距:

Ⅰ.硬质隔热制品应不大于400mm;

Ⅱ.半硬质隔热制品应不大于300mm;软质隔热制品应不大于200mm;

b.每块隔热制品上的捆扎,不得少于两道,半硬质制品长度大于800mm时,应至少捆扎三道,软质制品两端50mm长度内应各捆扎一道;

c.多层隔热施工应分层捆扎,且应逐圈单独捆扎,不得采用螺旋式缠绕捆扎;

d.多层保冷时,内层应采用不锈钢丝、不锈钢带或塑料包装袋捆扎。

SH/T3522-20037.3.2

抽查(复测)

3.2.3聚氨酯、酚醛等泡沫塑料的浇筑

1.浇注料温、环境温度必须符合产品使用规定。

GB50126-20085.8.2.2

强制性条文

抽查

2.浇注不得有发泡不良、脱落、发酥发脆、发软、开裂、孔径过大等缺陷;当出现以上缺陷时必须查清原因,重新浇注。

GB50126-20085.8.2.6

强制性条文

3.施工完成后,补口处绝热层必须整体严密。

GB50126-20085.8.3.6

强制性条文

3.2.4绝热材料按组分分装时的要求

隔热材料按组份分装供货时,应严格按照供方提供的产品使用说明书进行配置。

SH/T3522-20037.7.4

强制性条文

抽查

3.2.5保冷层的密封

报人的设备或管道,其可拆卸式结构与固定结构之间必须密封。

GB50126-20085.11.10

强制性条文

抽查

3.2.6球星容器的伸缩缝

球星容器的伸缩缝,必须按设计规定留设。

当设计对伸缩缝的做法无规定时,浇筑或喷涂的绝热层可用嵌条留设。

GB50126-20085.13.6

强制性条文

抽查

3.2.7保温层的伸缩缝

保温层的伸缩缝,应采用款无限为毡条、绳等填塞严密,并应捆扎牢固。

高温设备及管道保温层的伸缩缝外,应再进行保温。

GB50126-20085.13.9

抽查

3.2.8保冷层的伸缩缝

保冷层的伸缩缝,应采用软质绝热制品填塞严密或挤入发泡型黏结剂,外面应用50mm宽的不干性胶带粘贴密封。

保冷层的伸缩缝外应再进行保冷。

GB50126-20085.13.10

抽查

3.2.9多层绝热层的伸缩缝

多层绝热层伸缩缝的留设,应符合下列规定:

a.中、低温保护层的各层伸缩缝,可不错开;

b.保冷层及高温保护层的各层伸缩缝,必须错开,错开距离应大于100mm。

GB50126-20085.13.11

第2条为强制性条文

抽查(复测)

3.2.10膨胀间隙的施工

膨胀间隙的施工,有下列情况之下时,必须在膨胀移动方向的另一侧留有膨胀间隙:

a.填料式补偿器和波形补偿器;

b.当滑动支座高度小于绝热层厚度时;

c.相邻管道的绝热结构之间;

d.绝热结构与墙、梁、栏杆、平台、支撑等固定构件和管道所通过的孔洞之间。

GB50126-20085.13.12

强制性条文

抽查

3.2.11设备法兰处间隙的留设

设备法兰两侧应留出3倍的螺母厚度的距离。

SH3010-20005.2.2.1

抽查

3.3防潮层的施工

3.3.1一般规定

1.设备或管道的保冷层和敷设在地沟内的管道的保温层,其外表面均应设置防潮层。

防潮层应采用粘贴、包缠、涂抹或涂膜等结构。

GB50126-20086.1.1

抽查

2.防潮层应紧密粘贴在绝热层上,并应封闭良好,不得有虚粘、气泡、皱褶或裂缝等缺陷。

GB50126-20086.1.3

3.室外施工不宜在雨雪天或阳光曝晒中进行。

施工时的环境温度应符合设计文件和产品说明书的规定。

冬季施工应采取防冻措施。

GB50126-20086.1.4

3.3.2防潮层的施工

1.当防潮层采用玻璃纤维布复合胶泥涂抹施工时,应符合下列要求:

a.胶泥应涂抹至规定厚度,其表面应均匀平整;

b.立式设备和垂直管道的环向接缝,应为上搭下。

卧式设备和水平管道的纵向接缝位置,应在两侧搭接,并应缝口朝下;

c.玻璃纤维布应随第一层胶泥边涂边贴,其环向、纵向缝的搭接宽度不应小于50mm,搭接处应粘贴密实,不得出现气泡或空鼓;

d.粘贴的方式,可采用螺旋形缠绕法或平铺法。

公称直径小于800mm的设备或管道,玻璃布粘贴宜采用螺旋缠绕法,玻璃布的宽度宜为120~350mm;公称直径大于800mm的设备或管道,玻璃布粘贴可采用平铺法,玻璃布的宽度宜为500~1000mm;

e.待第一层胶泥干燥后,应在玻璃纤维布表面再涂抹第二层胶泥。

GB50126-20086.2.1

抽查(复测)

2.管道阀门、支吊架或设备支座处防潮层的施工,应符合设计文件的规定。

GB50126-20086.2.4

抽查

3.防潮层外不得设置铁丝、钢带等硬质捆扎件。

GB50126-20086.2.5

4.设备筒体、管道上的防潮层应连续施工,不得有断开或断层等现象。

防潮层封口处应封闭。

GB50126-20086.2.6

3.4保护层的施工

3.4.1一般规定

1.隔热层施工完毕辟谷经检验合格后,应及时进

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 石化 工程质量 检查 大纲 防腐 绝热 工业 设备 衬里 工程 讲解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx