1000t线路板废水处理工程设计方案.docx

1000t线路板废水处理工程设计方案.docx

- 文档编号:7681114

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:46

- 大小:216.35KB

1000t线路板废水处理工程设计方案.docx

《1000t线路板废水处理工程设计方案.docx》由会员分享,可在线阅读,更多相关《1000t线路板废水处理工程设计方案.docx(46页珍藏版)》请在冰豆网上搜索。

1000t线路板废水处理工程设计方案

1000t/d线路板废水处理工程设计

1概述

1.1处理废水类型及流量

本次工程设计是线路板废水1000t/d,即设计流量为41.7t/h(按24小时计算)。

线路板废水和其他废水比较起来,线路板废水中含铜离子浓度较高,及含铜络合物存在,废水种类复杂,pH变化大,废水达标处理有一定的难度。

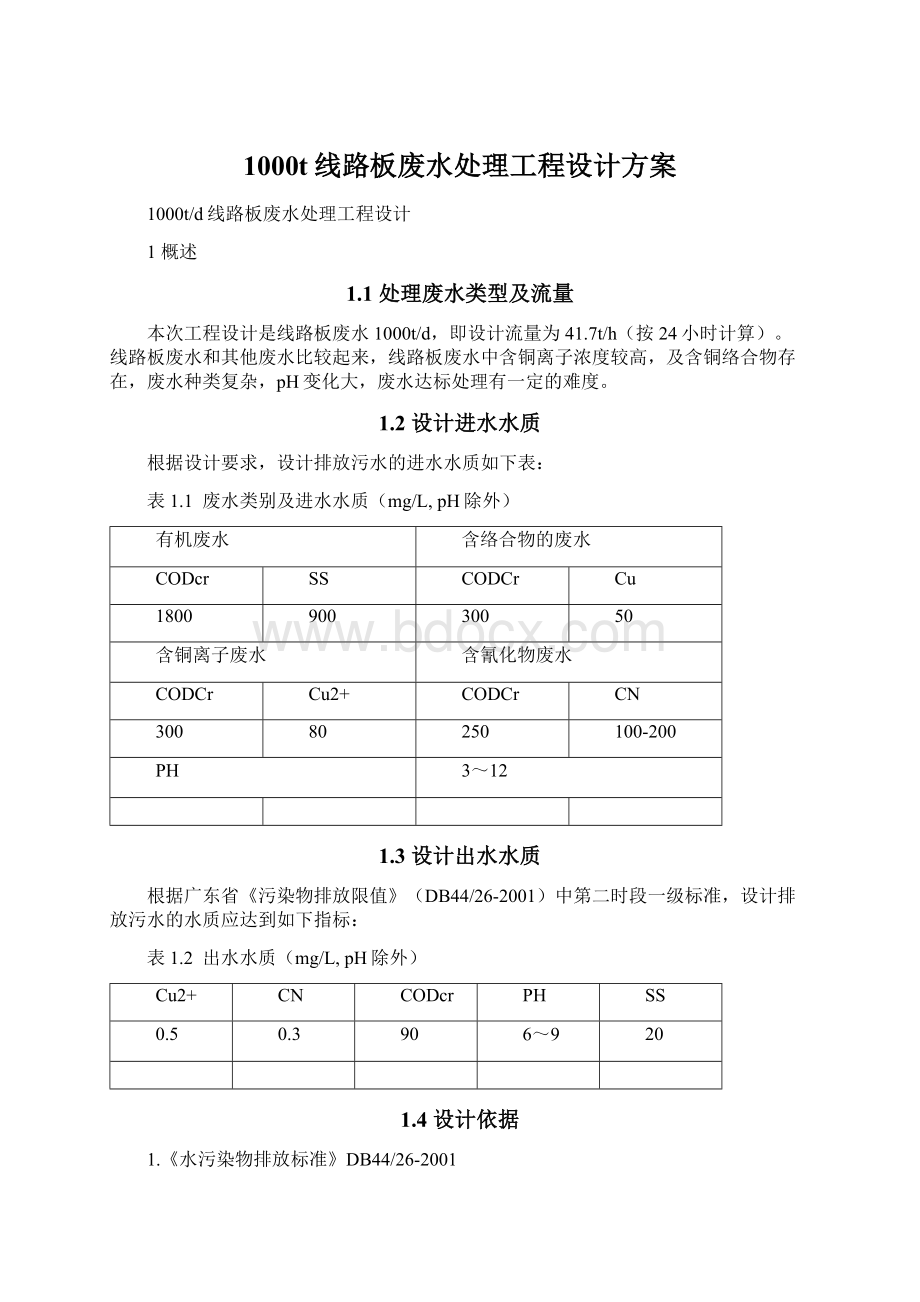

1.2设计进水水质

根据设计要求,设计排放污水的进水水质如下表:

表1.1废水类别及进水水质(mg/L,pH除外)

有机废水

含络合物的废水

CODcr

SS

CODCr

Cu

1800

900

300

50

含铜离子废水

含氰化物废水

CODCr

Cu2+

CODCr

CN

300

80

250

100-200

PH

3~12

1.3设计出水水质

根据广东省《污染物排放限值》(DB44/26-2001)中第二时段一级标准,设计排放污水的水质应达到如下指标:

表1.2出水水质(mg/L,pH除外)

Cu2+

CN

CODcr

PH

SS

0.5

0.3

90

6~9

20

1.4设计依据

1.《水污染物排放标准》DB44/26-2001

2.《室外排水设计规范》GBJ14-87

3.《工业污水处理工程设计规定》DBJ08-71-98

4.《泵站设计规范》(GB/T50265-97)

5.《水污染控制工程(下册)》

6.《三废处理工程技术手册》

7.《中华人民共和国环境保护法》

1.5设计范畴

某线路板生产厂废水处理系统工程的处理方案,设计范围如下所示:

1.本工程设计范围为厂区电路板生产废水,不包括雨水及厂区生活污水。

2.本工程设计包括污水处理工艺、总图、给排水、电气控制、土建、机械设备、仪表、分析化学等专业。

3.本工程设计为污水处理站,自调节池至界区排放口计止,包括污水处理和污泥处理。

4.本工程所需的电源、自来水管,均需建设方按设计要求送至污水处理站界区内。

1.6设计原则

1.设计方案严格执行有关方面环境保护和工程建设的规定,保证出水达到并优于

广东省地方第二时段的一级标准。

2.采用经济合理的处理工艺,保证处理效果,并节省投资和运行管理费用。

3.设备选型兼顾通用性和先进性,处理稳定可靠、效率高、管理方便,维修、维

护工作量少,价格适中。

4.整个工程布局应合理、规范,与厂区协调一致。

5.尽量采用占地面积少的工艺和设备,平面布置要紧凑合理。

6.工作设计完成后,力争达到社会效益、经济效益和环境效益的统一。

2处理工艺的设计

2.1线路板废水的来源及水质特性

2.1.1线路板废水的来源

1、线路板分为单面板、双面板、多面板,生产工艺流程如下:

(1)单面板:

开料→打磨→印线路→蚀刻→洗油墨板→钻孔→印字→烘干。

(2)双面板:

原板→材料切断→材料整面(钻孔)→化学处理(镀铜)→贴干膜→曝光→碱性显影→蚀刻→碱性剥离→干燥→整面→Coverlavfilm贴合→Coverlay临时压著→热压→表面处理(电镀)→外形加工(钻孔)→加工防锈处理→检查→捆包、出货。

(3)多层板制作流程:

发料→裁切→内层线路制作(经测试、修补后)→黑化→烘烤→压合→烘烤→裁切→铣钻靶→半捞一钻孔→PTH→电镀一次铜→外层线路制作→电镀二次铜→剥膜蚀刻,剥锡铅→L/Q防焊→文字印刷→喷锡→成捞→成品清洗→测试→成检→包装→出货。

内层线路制作工序:

前处理→压膜D/F,涂饰L/D→曝光→显影→蚀刻→黑化。

2、线路板几种工艺生产使用的主要原料有:

(1)化学沉铜工艺:

氢氧化钠、碳酸钠、表面活性剂、硫酸、双氧水、盐酸、氯化亚锡、锡酸钠、氯化钯、硫酸铜、甲醛、EDTA。

(2)电镀(镀铜/镍/锡)工艺:

酸性除油剂、硫酸、硫酸铜、硫酸镍、氯化镍、硼酸、硫酸亚锡。

(3)蚀刻工艺:

氢氧化钠、氯化氨、氨水[1]。

2.1.2线路板废水的水质特性

1、刷磨工序:

下料、钻孔后的刷磨工序产生清洗废水,废水中含重金属离子等。

2、微蚀(过硫酸铵一硫酸)工序:

废水中主要含Cu2+及NH4+。

在酸性条件下,废水中的Cu2+与NH4+无法生成络合物,但在碱性条件下,可形成络合物。

3、化学沉铜工序:

废水主要含有络合剂EDTA与Cu2+。

其中,Cu2+与络合剂形成极稳定的络合物,采用常规的中和沉淀法无法去除Cu2+。

4、碱性蚀刻工序:

废水中主要含Cu2+及NH3·H2O,当NH4+含量较高以及在碱性条件下,Cu2+与NH4+可形成铜氨络合物,无法用中和沉淀的方法来处理废水中的铜。

5、线路制作、防焊工序:

线路制作、防焊工序产生去墨废水、显影废水等,废水中含有机物。

6、其他工序:

对于酸性去油、碱性去油、清洗等工序,也排放一定废水,废水中含重金属离子[2]。

线路板废水和其他废水比较起来,线路板废水中含铜离子浓度较高,及含铜络合物(EDTA铜络离子或者铜氨络离子)存在,如果单纯靠中和沉淀法是难以做到达标的。

比较有效的办法是先将络合铜破解(即还原反应),将铜离子分离成游离状离子,然后进入中和池里,当中投加碱或石灰乳,生成氢氧化铜这一难溶解物;另外延长沉淀时间对铜离子的去除更加有帮助。

最后出水进行深度处理,采用砂滤、活性炭吸附系统,目的是为了防止出水CODCr及铜离子浓度过高而备用的,同时也使该处理工艺更加完整,处理效果更好。

处理方法上我们采用化学沉淀法处理,工艺上配备国际先进的PH自控投药系统,使加药方式自动化,以确保废水经治理后实现达标排放。

另外,考虑到油墨废水CODCr较高,直接流入后级处理系统对该处理系统冲击较大,故考虑油墨废水先进行预处理,调整PH值及沉淀大量有机物后进入总调节池;重金属废水也要进行预处理,调整PH值,并加絮凝剂进行处理后进入总调节池。

2.2线路板废水处理国内外研究状况

线路板废水处理方法有化学法(化学沉淀法、离子交换法、电解法等)、物理法(各种滗析法、过滤法、电渗析、反渗透等),化学法是将废水中的污染物质转化成易分离的物态(固态或气态),物理法是将废水中的污染物富集起来或将易分离的物态从废水中分离出来,使废水达到排放标准。

国内外采用的方法有以下几种:

(1)滗析法

滗析法实际上是过滤法,是物理法的一种。

去毛刺机排出的含有铜屑的冲洗水,经过滗析器处理,可过滤除去铜屑。

经滗析器过滤的出水可回用毛刺机的清洗水。

(2)化学法

化学法包括氧化还原法和化学沉淀法。

氧化还原法是利用氧化剂或还原剂将有害物质转化为无害物质或易沉淀、析出的物质。

线路板中的含氰废水和含铬废水常采用氧化还原法,详见后面说明。

化学沉淀法是选用一种或几种化学药剂使有害物质转化为易分离的沉淀物或析出物。

线路板废水处理选用的化学药剂有多种,如NaOH、CaO、Ca(OH)2、Na2S、CaS、Na2CO3、PFS、PAC、PAM、FeSO4、FeCl3、ISX等,沉淀剂能把重金属离子转化成沉淀物,然后通过斜板沉淀池、砂滤器、PE过滤器、压滤机等,使固液分离。

(3)化学沉淀——离子交换法

化学沉淀处理高浓度线路板废水一步达到排放标准是比较困难,常和离子交换法结合使用。

先用化学沉淀法,处理高浓度的线路板废水,使其重金属离子的含量降低到5mg·L-1左右,再用离子交换法,把重金属离子降低到排放标准。

(4)电解——离子交换法

电解法处理高浓度线路板废水可降低重金属离子的含量,其目的同化学沉淀法一样。

但电解法不足之处是:

只对高浓度的重金属离子处理有效,浓度降低,电流明显下降,效率明显减弱;耗电量大,推广较困难;电解法只能处理单一金属。

电解——离子交换法就是镀铜、蚀刻废液,对于其它废水,还要用其它方法处理。

(5)化学法——膜过滤法

线路板企业的废水通过化学预处理,使有害物质沉淀出可过滤的颗粒(直径>0.1μ),再经膜过滤装置过滤,就能达到排放标准。

(6)气态凝聚——电过滤法

气态凝聚——电过滤法是美国在80年代开发出来的一种不加化学药剂的新颖废水处理法,属于一种物理方法来处理印制电路板废水。

包括三个部分,第一部分是离子化气体发生器,空气被吸入该发生器,能过离子化磁场改变其化学结构,变成高度活化的磁性氧离子和氮离子,用射流装置把这种气体引入废水中,使废水中的金属离子、有机物等有害物质氧化并聚集成团,易于过滤除去;第二部分是电解质过滤器,过滤除去第一部产生的聚团物质;第三部分是高速紫外线照射装置,紫外线射入水中可氧化有机物和化学络合剂,降低CODcr和BOD5。

目前,已开发出成套一体化设备可直接应用[3]。

2.3线路板废水处理方案比较

2.3.1离子交换法处理线路板废水

根据废水中含有Cu2+、NH4-N、SS及酸等多种污染物的特点,选用离子交换法处理该厂废水,废水处理工艺流程见图2.1。

图2.1离子交换法工艺流程图

用离子交换法处理印刷线路板生产废水,要求水质比较清澈,重金属浓度低的废水,因此废水预处理要求高,运行费用较高,但处理效果好,不产生二次污染,而且可以从再生废液中回收铜,是处理线路板废水的理想工艺,有较高的经济价值,适合小型线路板厂废水的处理。

但是鉴于本毕业设计的线路板废水处理量较大,故采用此法不适宜。

2.3.2气浮法处理线路板废水

气浮法处理工艺的流程图见图2.2。

图2.2气浮法工艺流程图

处理原理

(1)络合铜废液主要是化学镀铜废液,加入Na2S破坏铜络合物,使Cu2+形成CuS沉淀去除。

除Cu后含COD的出水再做后续处理。

(2)含COD物质的去除采用化学方法和次氯酸钠氧化二级处理。

高COD废液主要含碱性干膜,用浓H2SO4调节pH≤2,使干膜固体凝聚,经沉淀分离后,并入低COD废液,再用次氯酸钠氧化处理,去除COD物质后做去除重金属处理。

(3)当有含氟废水时,在超过110℃高温下使氟硼酸离解生成HF,再加石灰生成CaF2沉淀分离,除氟后进行后续处理。

(4)重金属离子废水中主要有Cu2+、Mn2+、Sn2+,调节pH在10.5左右使之生成沉淀,再加混凝剂后进入气浮分离,出水进行粗滤,滤液调节pH值后直接排放。

若重金属离子仍然超标,则再经精滤后进入吸附处理,然后排放。

吸附材料为OT石。

(5)酸碱性清洗水的处理是先调节pH≥6,再加混凝剂进行气浮处理。

(6)污泥处理:

在各类废水处理过程中产生的沉淀污泥、气浮污泥进入污泥浓缩池,浓缩后污泥经压渣机过滤,滤液返回重金属废水储池,滤渣泥饼含水量为70%,泥饼量约为2m3/d,运往指定地点进行掩埋。

气浮法废水处理工艺效果显著,是处理大型线路板厂废水不错的方法。

但是由于气浮法废水处理工艺只能去除溶解性悬浮物,不能处理废水中的重金属,需增加物化沉淀处理工艺来去除废水中的重金属,因此处理流程比较复杂,所用设备较多,占地较大,药物投放量较多,运行成本较高,不适合本设计的水质水量要求,故本设计不采用此工艺。

2.2.3分类处理的物化沉淀法处理线路板废水

采用分质、分类处理的方法,含重金属铜离子为主的废水以物化沉淀为主的工艺,含有机物为主的显影废水与生活污水采用生化方法处理,具体的工艺流程见图2.3。

图2.3分类处理工艺流程图

工艺流程特点说明

(1)含重金属离子的废水采用凝聚共沉淀处理。

加入Fe2(SO4)3和NaOH,可形成Fe(OH)3沉淀。

Fe(OH)3拥有巨大的吸附表面,能够吸附废水中的各种金属离子与之发生共沉淀。

(2)铜氨废水、沉铜络合废水中主要污染物是铜的络合物,用一般方法难以去除。

但Na2S在碱性条件下,能与重金属形成比其络合物更稳定的沉淀物CuS,从而达到去除重金属铜的目的。

(3)脱墨废水,碱性很强(pH=12左右),加酸酸化后,形成油墨浮渣,过滤后干渣外运,滤液含有机物,排入有机废水调节池。

(4)为了提高物化处理效果,各分质废水分别进入了絮凝反应池,再进行混凝沉淀处理,确保废水达标排放。

(5)由于本工程脱墨显影废水等含有机物,用物化方法难以处理,考虑到还有部分生活污水,将这两部分废水一起进行生化处理。

本工程方案采用A/O处理系统。

A池为生物筛选池,其停留时间短,约为1h,具有吸附、生物筛选、缓冲等功能,0池采用活性污泥法。

(6)采用板框压滤机进行污泥处理,泥饼含水率低,成形好,易于搬运,无需投加药剂。

2.4工艺选择及说明

2.4.1废水类别及水质水量

本设计的内容是某公司生产过程产生的线路板废水量1000吨/天,废水中的主要污染物为CODcr、总氰化物、Cr6+、总铅、总铜、总镍等。

具体的废水类别及水质水量见表2.3。

表2.3废水类别及水质水量

类别

SS

/mg·L-

CODcr

/mg·L-

Cu2+

/mg·L-

CN

/mg·L-

Q

/m3·d-

有机废水

900

1800

—

—

120

含络合物废水

—

300

50

—

180

普通含铜废水

含氰化物废水

—

—

300

250

80

—

—

100-200

640

60

排放标准

20

90

0.5

0.3

—

2.4.2工艺流程选择的原则

根据上述水质、水量状况及线路板废水处理方案的比较,确定其处理工艺流程时候遵循以下几个原则:

(1)工程中废水按类分流预处理,废水性质相近者合并处理。

(2)由于污水水量、水质变化大,应该选择一个对该特点废水能比较稳定运行的流程。

(3)选择工艺上尽量选择简单,容易管理和维护的工艺流程。

(4)采用的机械设备尽量少,使运行简单。

(5)采用目前比较好的线路板废水技术,可以使出水严格达到广东省地表的一级标准,降低对环境的危害。

(6)处理投资省,运行成本低。

(7)工程布局合理,结构紧凑,占地面积小,系统注意了与周围环境的协调,与整体环境相一致

根据以上原则并借鉴前述的工艺方案,本设计采用分类处理的物化沉淀法处理。

2.4.3工艺流程图及说明

1、本设计的处理工艺流程图见图2.4。

含氰化物废水普通含铜废水有机废水络合物废水

NaClO

有机废水贮池

络合物废水均衡池

氰化物反应池

泵泵

一级破络合物反应池(pH自控)

有机废水酸化池

综合调节池

泵H2SO4

泵硫酸Fe2+Ca(OH)2

滤后污水

浮渣

Fe2+

Ca(OH)2PAM

PAM

Na2S

污泥泵PAM

泵

反冲水去综合调节池

反冲泵反冲泵

达标排放

图2.4废水处理工艺流程图

2、处理工艺流程说明

(1)普通含铜废水

普通含铜废水水量大,于是其它重金属废水同其混合作为综合废水处理。

综合废水一般呈酸性,在pH=3条件下,投加硫酸亚铁将络合铜中的铜还原成一价铜,再加石灰将pH值调至8.5~9.0,使其中的重金属离子形成氢氧化物沉淀去除,在絮凝池内加入高分子絮凝剂(PAM)提高沉淀效果,出水在斜管沉淀池进行水渣分离,上清液流到中间水池,达到一定水位时,利用加压泵将污水输入石英砂过滤罐和活性碳过滤器进行过滤和吸附,吸附后之清水在清水池停留后达标排放。

在沉淀池出水处可加硫化钠把关处理。

石英砂过滤器和活性碳过滤器定期反冲洗。

污泥靠静压排入污泥贮池,经污泥泵输送至板框压滤机脱水,滤液回流入综合调节池,干泥定期交由有资质的单位处理。

(2)含络合物废水

含络合物的蚀板废水经排水管流入含络合物废水均衡池收集,输水泵便定量连续地将污水输入反应池内进行金属置换工艺。

在pH=3条件下,投加硫酸亚铁将络合铜中的铜还原成一价铜,再加入石灰,生成氢氧化合物沉淀,之后加PAM,使得沉淀絮凝成大颗粒状,进入斜管沉淀池(初沉池)容易被除去。

水渣分离后的污水流入加硫化钠和PAM的格池,进行深度处理,出水进入另一斜管沉淀池(二沉池),水渣分离后污水流进中间水池,再用加压泵依次将污水注入石英砂过滤罐和活性碳过滤器进行过滤和吸附,吸附后之清水在清水池停留后达标排放。

污泥定期自动排入污泥浓缩池,经污泥泵至板框压滤机脱水,滤液回流入综合调节池,干泥定期交由有资质的单位处理。

(3)有机废水

含有机物的显影废水和除油废水,CODCr较高,Cu2+浓度较低。

经排水管流入有机废水贮存池,再用泵抽入有机废水酸化池,加酸调节pH值至2~3左右,混合反应半个至一个钟后,有机物则形成絮体状浮渣上浮,清渣后将污水流引入综合调节池与综合废水一同处理。

(1)含氰化物废水

根据含氰化物废水的水量及水质浓度,需对其预处理。

因含氰化物废水水量较小,可经排水管直接排入含氰化物废水处理池进行预处理,在此用碱性氯化法处理,药品选用NaOCl。

处理后废水排入综合沉淀池。

3工艺流程设计计算

3.1含氰化物废水预处理部分设计计算

3.1.1设计说明

含氰化物废水预处理部分的构筑物只有一个反应池。

反应池主要是用于去除氰化物,在反应池中投加次氯酸钠,用次氯酸钠作氧化剂对氰化物进行氧化,破坏氰与金属离子形成的络合物,并使金属离子形成氢氧化物沉淀下来。

氧化反应分为二级进行,第一级反应是剧毒的氰化物被氧化成毒性相对低的氰酸盐:

即:

CN+ClO=CNO+Cl。

第二级反应,氰酸盐被进一步氧化成二氧化碳和氮气,即:

2CNO+3ClO+H2O=2CO2↑+N2↑+3Cl+2OH为保证一二级反应正常进行,废水pH保持在9.5~10.0,反应时间保持在1.5h[7]。

3.1.2设计计算

1、池体总容积

线路板厂含氰化物废水水量为60m3/d,即2.5m3/h,池体总容积可按下式计算:

(3-1)

式中:

W----反应池总容积(m3)

Q----设计流量(m3/h)

T----反应时间(min)

Q为2.5m3/h;T取90min

故

m3,取4.0m3

2、池体的各部分尺寸

有效水深h=2.0m,超高为h1=0.3m,则其有效表面积:

m2

取池长L=2m,则宽B=1m,总高度H=h+h1=2.3m。

3、加药量

根据氧化反应反应方程式,

CN+ClO=CNO+Cl

2CNO+3ClO+H2O=2CO2↑+N2↑+3Cl+2OH

总反应式:

CN+4ClO+CNO+H2O=2CO2↑+N2↑+4Cl+2OH

分子量26206

已知含氰化物废水中含氰100~200mg/L,取最高浓度时计算

则所需的NaClO的量为200×206/26=1584.6mg/L

4、反应池的建设

假设现场地质条件允许,反应池采用地埋式,进水水面标高为-0.4m,池底标高为-2.3m。

经预处理后的废水用塑料离心泵输送到综合调节池进行处理。

3.2含络合物废水处理部分设计计算

3.2.1设计说明

含络合物的废水处理部分的主要构筑物包括络合物废水均衡池、破络合物反应池、絮凝池以及斜管沉淀池。

沉淀池出水的后续处理工序与综合废水沉淀池出水的处理工序是一样的,为节省占地和工程投资,共用了中间池、砂滤罐、活性炭吸附器、清水池和污泥浓缩池几个构筑物,这几个构筑物的设计将会在综合废水的处理设计中进行。

3.2.2设计计算

1、络合物废水均衡池

(1)设计说明

废水均衡池主要起到调节络合铜废水水质,达到均质均量的要求。

假设现场地质条件允许,此设计采用地埋式,池底设曝气。

(2)污泥量

假设络合废水中的SS量为50mg/L,废水量W=180m3/d,则进入均衡池后每天产生的污泥总量为

Q=50×10-3×180=9kg/d

污泥含水率设为98%,污泥容重γ为1.0t/m3,则每天需处理的污泥体积为:

V=Q/(1000γ×0.02)=0.45m3

(3)设计计算

①池体有效容积

每天线路板厂络合铜废水废水量为180m3/d,按24小时计算均衡池,则平均流量为:

m3

停留时间按12小时计算,则均衡池有效容积为:

有效

m3

②池体设计尺寸

取有效水深h1=3.0m,则有效面积A为:

1=90/3.0=30m2

取池长10m,池宽3m。

超高h2=0.3m,缓冲高度h4=0.3m,h3=8×0.07=0.56m(8m是池底坡度的延伸长度)

均衡池总高度H=h1+h2+h3+h4=3.0+0.3+0.56+0.3=4.16m

(4)络合物废水均衡池建设

均衡池采用地埋式,池面标高为0.00m,池底标高为-3.3m,进水水面标高为-0.4m,废水经污水提升泵提升到破络合物反应池。

池底设曝气管定时曝气,以防池底污泥沉淀,堵塞提升泵。

2、破络合物反应池

(1)设计说明

破络合物反应池分为一级破络合物反应池和二级破络合物反应池。

一级破络合物反应池的设计是先投加亚铁进行破络和混凝反应,再投加石灰,达到沉淀大部分铜离子的作用,以便后续处理。

二级破络合物反应池是投加硫化钠对络合物进行深度处理。

(2)设计计算

总容积可按右式计算:

(3-2)

式中W----反应池总容积(m3)

Q----设计流量(m3/h)

T----反应时间(min)

①一级破络合物反应池设计计算

池体容积:

Q为7.5m3/h;T取30min。

故

=

m3,取4.0m3

反应池设计尺寸:

反应池分四格。

有效水深h=1.0m,超高为h1=0.3m,则反应池总有效表面积:

m2

取池长为4m,则宽为1m,沿长度方向将池分成四格,在第一格中投加硫酸亚铁,用以破含铜络合物及混凝,设机械搅拌;第二格用于反应缓冲,使药物与水体充分混合反应。

第三格投加石灰浆液,设机械搅拌;第四格用于反应缓冲。

②二级破络合物反应池设计计算

池体容积W:

Q为7.5m3/h;T取15min。

故

=

m3,取2.0m3

反应池设计尺寸:

反应池一个,有效水深h=1.0m,超高为0.3m,则其总有效表面积:

m2

取池宽为1.0m,池长为2.0m。

设机械搅拌。

(3)加药量

①一级破络合物反应池:

因络合废水中成分比较复杂,不宜按化学反应式来计算加药量,可按经验推算。

此设计每吨水加0.5千克亚铁即可,实际操作可根据废水水质浓度而浮动。

其中加石灰可用pH计控制,加石灰量使pH值控制在8~9。

②二级破络合物反应池:

根据钠与铜的置换公式,

Na2S+Cu2+——→2Na++CuS↓

分子量786496

由于络合物废水经一级破络合反应池处理后,铜离子已去除一部分,假设进入二级破络合物反应池的铜离子为5mg/L,则所需的硫化钠的量为:

5×78/64=6.094mg/L

生成的CuS沉淀的量为:

5×96/64=7.5mg/L

(4)破络合物反应池的建设

一级破络合物反应池池底标高为5.5m,进水标高为6.2m,水面标高为6.5m。

二级破络合物反应池池底标高为4.5m,进水标高为5.2m,水面标高为5.5m。

3、絮凝反应池

(1)池体有效容积:

设计停留时间为10min,有效容积可按下式计算:

(3-3)

式中W----反应池有效容积(m3)

Q----设计流量(m3/h)

T----反应时间(min)

池体共两个,每个有效容积W=7.5×10

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 1000 线路板 废水处理 工程设计 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx