曲轴位置传感器的检测及故障案例.docx

曲轴位置传感器的检测及故障案例.docx

- 文档编号:7671620

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:23

- 大小:680KB

曲轴位置传感器的检测及故障案例.docx

《曲轴位置传感器的检测及故障案例.docx》由会员分享,可在线阅读,更多相关《曲轴位置传感器的检测及故障案例.docx(23页珍藏版)》请在冰豆网上搜索。

曲轴位置传感器的检测及故障案例

曲轴位置传感器的检测及故障

案例

曲轴位置传感器的检测

曲轴位置传感器是发动机电子控制系统中最主要的传感器之一,它提供点火时刻(点火提前角)、确认曲轴位置的信号,用于检测活塞上止点、曲轴转角及发动机转速。

曲轴位置传感器所采用的结构随车型不同而不同,可分为磁脉冲式、光电式和霍尔式三大类。

它通常安装在曲轴前端、凸轮轴前端、飞轮上或分电器内。

、磁脉冲式曲轴位置传感器的检测

1、磁脉冲式曲轴位置传感器的结构和工作原理

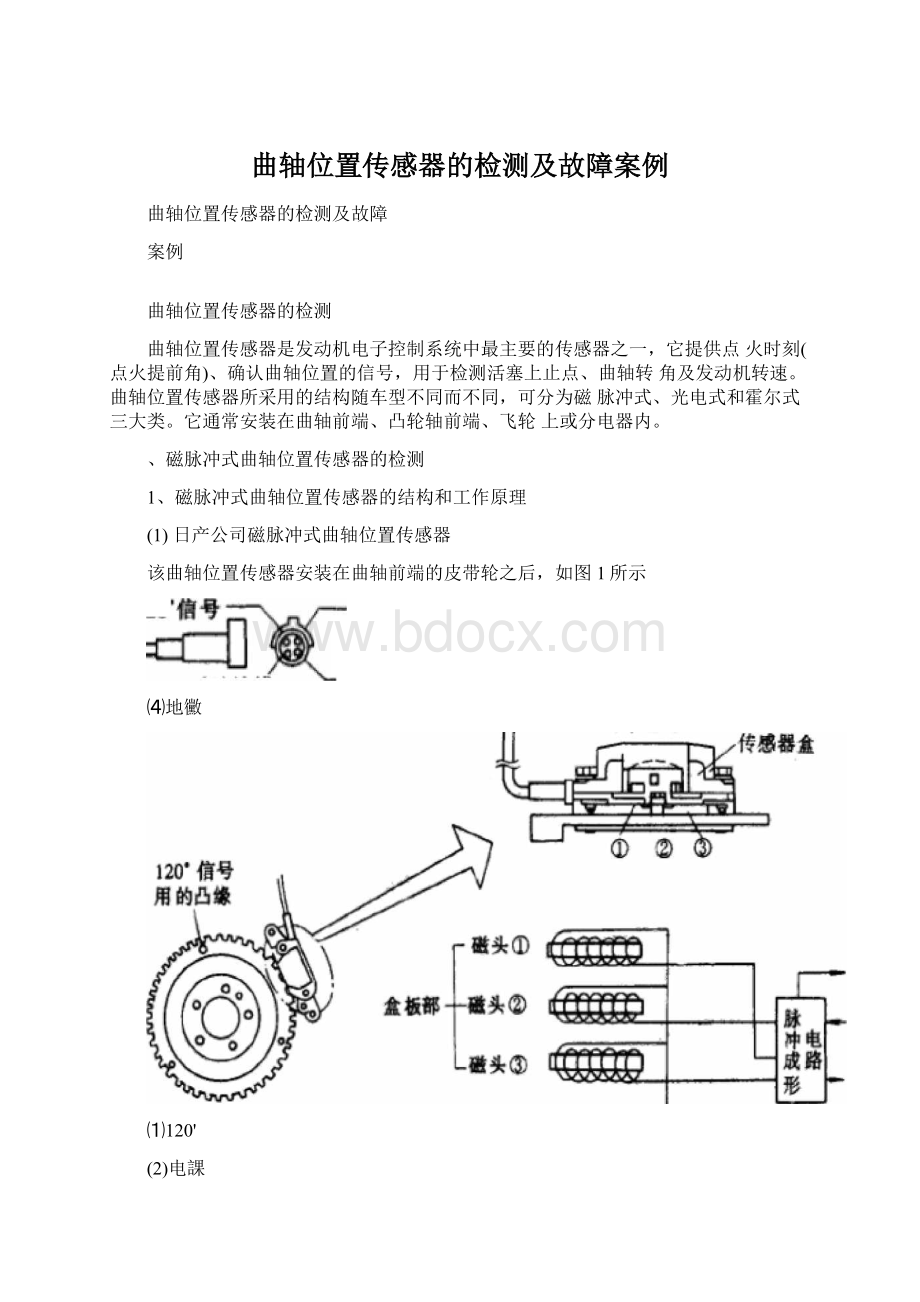

(1)日产公司磁脉冲式曲轴位置传感器

该曲轴位置传感器安装在曲轴前端的皮带轮之后,如图1所示

⑷地黴

⑴120'

(2)电課

信号

何号盘

(1)120-信号

(2)电源

(4)地鏡

£1日产处司磁脉冲式曲轴位■替感器

在皮带轮后端设置一个带有细齿的薄圆齿盘(用以产生信号,称为信号盘),它和曲轴皮带轮一起装在曲轴上,随曲轴一起旋转。

在信号盘的外缘,沿着圆周每隔4°有个齿。

共有90个齿,并且每隔120°布置1个凸缘,共3个。

安装在信号盘边沿的传感器盒是产生电信号信号发生器。

信号发生器内有3个在

永久磁铁上绕有感应线圈的磁头,其中磁头②产生120°信号,磁头①和磁头③共同产生曲轴1°转角信号。

磁头②对着信号盘的120°凸缘,磁头①和磁头③对着信号盘的齿圈,彼此相隔了曲轴转角安装。

信号发生器内有信号放大和整形电路,外部有四孔连接器,孔“1”为120。

信号输出线,孔“2”为信号放大

与整形电路的电源线,孔“3”为1°信号输出线,孔“4”为接地线。

通过该连接器将曲轴位置传感器中产生的信号输送到ECU

发动机转动时,信号盘的齿和凸缘引起通过感应线圈的磁场发生变化,

从而在感应线圈里产生交变的电动势,经滤波整形后,即变成脉冲信号(如图2所示)。

图2脉勒信号的产生

至椁制葷元

发动机旋转一圈,磁头②上产生3个120°脉冲信号,磁头①和③各产生90个脉冲信号(交替产生)。

由于磁头①和磁头③相隔3°曲轴转角安装,而它们又

都是每隔4°产生一个脉冲信号,所以磁头①和磁头③所产生的脉冲信号相位差正好为90°。

将这两个脉冲信号送入信号放大与整形电路中合成后,即产生曲轴1°转角的信号(如图3所示)。

①号瞪头信号

③号磁头信号

①③号合成信号输人侑号

氏V*1_—IIL_fL

團3产生曲轴乃转角信号的原理

产生120°信号的磁头②安装在上止点前70°的位置(图4)

第2.5缸用

第46缸用

(120•用磁头)

曲轴转角感测器中心

磁头②与曲轴的位盘关系

故其信号亦可称为上止点前70°信号,即发动机在运转过程中,磁头②在各缸上止点前70°位置均产生一个脉冲信号。

(2)丰田公司磁脉冲式曲轴位置传感器

丰田公司TCCS系统用磁脉冲式曲轴位置传感器安装在分电器内,其结构如图5所示。

图5丰田公司聯脉冲式曲轴恆置传感器

1+GifiS应线圈2.No.2正时转子正时转尹4,(^®应线圈5+N电轉应线圈

该传感器分成上、下两部分,上部分产生G信号,下部分产生Ne信号,都是利用带有轮齿的转子旋转时,使信号发生器感应线圈内的磁通变化,从而在感应线圈里产生交变的感应电动势,再将它放大后,送入ECU

Ne信号是检测曲轴转角及发动机转速的信号,相当于日产公司磁脉冲式曲轴位置传感器的1°信号。

该信号由固定在下半部具有等间隔24个轮齿的转子(N0.2正时转子)及固定于其对面的感应线圈产生(如图6a所示)。

Ne赫应规圈

分电盘蕈转一转产生24个眛冲

分电锻15*

曲M30*

图6信号嵐生器结构与波形 当转子旋转时,轮齿与感应线圈凸缘部(磁头)的空气间隙发生变化,导致通过感应线圈的磁场发生变化而产生感应电动势。 轮齿靠近及远离磁头时,将产生一次增减磁通的变化,所以,每一个轮齿通过磁头时,都将在感应线圈中产 生一个完整的交流电压信号。 N0.2正时转子上有24个齿,故转子旋转1圈,即曲轴旋转720°时,感应线圈产生24个交流电压信号。 Ne信号如图6(b)所示,其一个周期的脉冲相当于30°曲轴转角(720°十24=30°)。 更精确的转角检测,是利用30°转角的时间由ECU再均分30等份,即产生1°曲轴转角的信号。 同理,发动机的转速由ECU依照Ne信号的两个脉冲(60°曲轴转角)所经过的时间为基准进行计测。 G信号用于判别气缸及检测活塞上止点位置,相当于日产公司磁脉冲式曲轴位置传感器120。 信号。 G信号是由位于Ne发生器上方的凸缘转轮(No.1正时转子)及其对面对称的两个感应线圈(G感应线圈和G感应线圈)产生的。 其构造如图7所示 图7G信号发生器的鏤构肚祖 其产生信号的原理与Ne信号相同。 G信号也用作计算曲轴转角时的基准信号。 Gi、G信号分别检测第6缸及第1缸的上止点。 由于G、G信号发生器设置位置的关系,当产生G、G2信号时,实际上活塞并不是正好达到上止点 (BTDC,而是在上止点前10°的位置。 图8所示为曲轴位置传感器G、G2、Ne信号与曲轴转角的关系。 曲轴转2转 GvNeffi号与曲轴转角的关系 2、磁脉冲式曲轴位置传感器的检测 以皇冠3.0轿车2JZ-GE型发动机电子控制系统中使用的磁脉冲式曲轴位置传感器为例说明其检测方法,曲轴位置传感器电路如图9所示。 (1)曲轴位置传感器的电阻检查 点火开关OFF拔开曲轴位置传感器的导线连接器,用万用表的电阻档测量曲轴位置传感器上各端子间的电阻值(表1)。 如电阻值不在规定的范围 内,必须更换曲轴位置传感器。 表1曲轴位置传感器的电阻值 端子 条件 电阻值(Q) Gi-G_ 冷态 125-200 热态 160-235 G2-G- 冷态 125-200 热态 160-235 Ne-G 冷态 155-250 热态 190-290 (2)曲轴位置传感器输出信号的检 拔下曲轴位置传感器的导线连接器,当发动机转动时,用万用表的电压档检测曲轴位置传感器上G-G_、GG-、Ne-G.端子间是否有脉冲电压信号输出。 如没有脉冲电压信号输出,则须更换曲轴位置传感器。 (3)感应线圈与正时转子的间隙检查 用厚薄规测量正时转子与感应线圈凸出部分的空气间隙(图10),其 间隙应为0.2-0.4mm。 若间隙不合要求,则须更换分电器壳体总成。 G】感应线曬 感应线圈 图10检查感应线瞬与正时转子的间陳 、光电式曲轴位置传感器 1、光电式曲轴位置传感器的结构和工作 (1)日产公司光电式曲轴位置传感器的结构和工作 日产公司光电式曲轴位置传感器设置在分电器内,它由信号发生器和带缝隙和光孔的信号盘组成(图11)。 图11光电式曲轴位置传感器 1一曲柚转角传曙器氏信号盘 ffl12宿号盘的结构 Liar*号? u舞Ito 2.1*^号雉熬3,120'fif号孔 信号发生器固装在分电器壳体上,主要由两只发光二极管、两只光敏二极管和电子电路组成(图13)。 3 图13信号发生器的布置 L光救二极管2.发光二极宦3.分火头 4*密封盖5.转盘6.电子电路 两只发光二极管分别正对着光敏二极管,发光二极管以光敏二极管为照射目标。 信号盘位于发光二极管和光敏二极管之间,当信号盘随发动机曲轴运转时,因信号盘上有光孔,产生透光和遮光的交替变化,造成信号发生器输出表征曲轴位置和转角的脉冲信号。 图14所示为光电式信号发生器的作用原理。 岌光二扱管 光敏三极計 电子电踣 图14光电式信号发生器作用原理 当发光二极管的光束照射到光敏二极管上时,光敏二极管感光而导通;当发光二极管的光束被遮挡时,光敏二极管截止。 信号发生器输出的脉冲电压信号送至电子电路放大整形后,即向电控单元输送曲轴转角1°信号和120°信号。 因 信号发生器安装位置的关系,120。 信号在活塞上止点前70°输出。 发动机曲轴每转2圈,分电器轴转1圈,则1°信号发生器输出360个脉冲,每个脉冲周期高电位对应1°,低电位亦对应1°,共表征曲轴转角720°。 与此同时,120°信号发生器共产生6个脉冲信号。 (2)“现代SONATA汽车用光电式曲轴位置传感器的结构和工作 “现代SONATA,汽车光电式曲轴位置传感器的工作原理与日产公司光电式曲轴位置传感器相似,其信号盘的结构稍有不同,如图15所示。 呦15曲轴位鬣儒感器信号盘 1.感测曲轴转角的光孔 2.螺测第I缸上止点的光孔 对于带有分电器的汽车,传感器总成装于分电器壳内;对于无分电器的汽车, 传感器总成安装在凸轮轴左端部(从车前向后看)。 信号盘外圈有4个孔,用来感测曲轴转角并将其转化为电压脉冲信号,电控单元根据该信号计算发动机转速,并控制汽油喷射正时和点火正时。 信号盘内圈有一个孔,用来感测第1缸 压缩上止点(在有些SONATA车上,设有两孔,用来感测第1、4缸的压缩上止点,目的是为了提高精度),并将它转换成电压脉冲信号输入电控单元,电控单元根据此信号计算出汽油喷射顺序。 其输出特性如图16所示 4缸上止点 (对于内圖 孔的.无此软冲借号》 S1G上止点垃譽输出信号 C 点火开关 -P 图17曲轴位置传感器的线路连接 其内设有两个发光二极管和两个光敏二极管,当发光二极管照射到信号盘光孔中的某一孔时,光线便照射到光敏二极管上,使电路导通。 2、光电式曲轴位置传感器的检测 (1)曲轴位置传感器的线束检查 传感器 接地 TDC辅出 图18曲紬位置传感器接头 图18所示为韩国“现代SONATA汽车光电式曲轴位置传感器连接器(插头)的端子位置。 检查时,脱开曲轴位置传感器的导线连接器,把点火开关置于“ON,用万用表的电压档(图19)测量线束侧4#端子与地间的电压应为12V,线束侧2#端子和3#端子与地间电压应为4.8-5.2V,用万用表的电阻档测量线束侧1#端子与地间应为0Q(导通)。 图1分曲轴转角传感器线束的测量 (2)光电式曲轴位置传感器输出信号检测 用万用表电压档接在传感器侧3#端子和1#端子上,在起动发动机时,电压应为0.2-1.2V。 在起动发动机后的怠速运转期间,用万用表电压档检测2# 端子和1#端子电压应为1.8-2.5V。 否则应更换曲轴位置传感器。 奇怪的赛欧发动机加速不良故障 一辆2002年款上海通用别克赛欧轿车,行驶里程65000km。 该车行驶中有加速不良的现象,发动机怠速时有间歇性抖动现象,并且有一定的规律性,踩下加速踏板提高发动机转速后怠速抖动现象就会消失。 维修人员接车后,连接TECH2调取故障码,发动机控制单元PCM无故障码存储。 查看发动机数据流,长期燃油调整值为4%,短期燃油调整值为6%。 在此需要说明燃油调整值的含义,长期燃油调整值是由短期燃油调整值得到,并代表了对燃油偏差的长期修正值。 显示0%表示为了保持PCM所控制的空燃比,燃油供给不需要任何补偿;显示明显低于0%的负值表明存在可燃混合气过浓工况,并且燃油的供给正在减少(喷油脉宽减小);显示明显高于0%的正值表明存在可燃混合气过稀工况,并且PCM正在增加供油(喷油脉宽增 大)来进行补偿。 查阅相关资料,该车的长期燃油调整值稍有偏高,还算正常。 氧传感器数值在100〜900mV之间不断变化,属于正常,查看其他数 据也没有发现问题。 进行基本检查。 发动机高压电正常,火花塞燃烧状况良好,因此可以基本排除点火系统存在故障的可能性。 接着又对燃油系统的油压、保压状态以及喷油脉宽进行了测试,结果一切正常。 为了排除由于燃油系统雾化不良以及怠速步进电机脏污造成的影响,维修人员对怠速步进电机和喷油器进行了彻底清洗,而 且怠速步进电机在诊断仪的控制下能够顺畅动作。 将怠速步进电机装复后,发 动机怠速抖动的现象有所好转,但并未彻底消除,而且行驶中加速无力的现象没有任何改变。 再次查看数据流,长期和短期燃油调整值均为0%,从发动机转速数据中可以看出,发动机转速在较小的范围内波动,并有规律地循环,怠速步进电机(IAC)、进气歧管绝对压力传感器(MAP)以及节气门位置传感器(TPS)等主要传感器的数据未发现异常。 既然电路和油路都正常,各主要传感器也不存在故障,到底是什么原因导致了故障的发生呢? 笔者认为,如果发动机排气系统存在问题,例如三元催化器堵塞造成排气背压过高或排气不畅,也是导致发动机怠速抖动和加速不良的常见原因,而且该车已经行驶了6万多km,三元催化器有可能出 现问题。 于是又对排气歧管和三元催化器进行了检查,而且拆下氧传感器,在其安装口上连接排气背压测试仪对排气歧管进行排气背压测试。 发动机工作时,排气背压测试仪显示排气背压低于20kPa,这说明排气系统没有堵塞现象。 维修工作进行到此似乎陷入了困境。 笔者想起,曾经维修过一辆别克君威轿车,当时的故障现象是发动机起动困难,故障原因是曲轴胶带轮信号齿圈损坏,导致发动机电脑收到错误的曲轴位置信号。 虽然这辆赛欧轿车的故障现象不同,但是曲轴位置信号错误也可能造成点火提前角错误,从而导致怠速抖动和加速不良的现象。 这两辆车的故障原因会不会相同呢? 想到这里,维修人员对该车的曲轴胶带轮进行了仔细观察,并拿来新的曲轴胶带轮进行比较,果然发现了问题。 该车的曲轴胶带轮固定花键凹槽已经发生了严重磨损,使得曲轴胶带轮 在与曲轴上的花键配合时松旷量加大,而且固定曲轴胶带轮的螺栓的扭紧力矩没有达到标准,致使曲轴胶带轮在发动机工作过程中发生径向的晃动,造成曲 轴位置传感器采集的曲轴位置信号错误。 安装新的曲轴胶带轮后并按规定力矩拧紧固定螺栓,试车故障排除。 高速行驶时怠速不稳都是飞轮的错 一辆克莱斯勒轿车,行驶里程10万km,在高速公路上行驶时突然出现怠速不稳的现象,原地空负荷急加油,能听到进气口处有明显的回火现象,总体感觉是大负荷时故障明显。 诊察: 多次排查病因难确诊 此车故障出现得较突然。 本期坐堂车大夫一一北京市汽修六厂技术科科长阚有波做了一系列试验,包括点火检测、喷油头试验,但所检测数据完全良好。 在进行试验的时候又对尾气进行了检查,结果因为此车装有三元催化器,也令人满意。 因为此车的点火系统已经进行了波形检查,所以在出现的时候进行了加浓试验: 在进行急加速的同时,使用清洗剂向进气口喷射,进行辅助加浓。 通过做这种试验,故障现象消失了。 问题应该出在点火线路上。 为预防油路故障,先针对油压系统进行快速检查。 方法是: 模拟出故障时的状态,挂上前进挡,踩住制动,此时,另一脚轻踩油门,类似于做失速试验,因为这样做就加大了发动机负荷,所以病情就很容易表现出来。 从油压测试口接上油压表,在发动机出现加速不畅的时候测量油压是290-320kPa,完全符合 技术要求。 通过此试验,基本上可以排除汽油泵和油压调节器的原因。 将检修重点放在点火系统上。 据车主反映,此车曾换过火花塞、高压线、点火线圈等部件,问题还是没有解决。 火花塞和高压线等部件只是点火线路的执行元件,它们并不是点火系统的全部,于是又利用示波器对点火次极电压和波形做了检查,检查结果发现,无论是哪一个缸,在出现故障时均有断火现象。 但没故障时,则每一个缸的点火波形都非常正常。 按常规分析,不可能出现6个火花塞或高压线同时击穿断 火的现象,故障应出现在一个总的元件上。 此时阚有波考虑是不是曲轴位置传感器或凸轮轴位置传感器有时丢失信号而使发动机电脑(PCM)无法驱动点火线 圈负极呢? 而且曲轴位置传感器装在发动机的尾部,是不是在修理变速箱时碰到过呢? 此前阚有波听车主反映该车变速箱曾经修理过。 那么,曲轴位置传感器与感应齿环间隙是否合适了呢? 因为传感器与齿环之间只有很小的0.5毫米 的间隙,如果过小或过大都极易造成转速信号丢失。 于是对曲轴位置传感器进行了重新装配,并清除了传感器磁头上的铁屑。 装车后,故障依旧。 于是又对曲轴位置传感器和凸轮轴传感器进行了更换实验,可仍不能解决问题。 至V现在为止,似乎故障原因仅剩下配线和发动机电脑了。 会不会是主电脑(PCM)出现错误而不能正确指令,导致点火错乱呢? 因为以前其它车中曾发现过这种情况。 于是利用示波器进行检测(如果没有示波器也可以利用一个小试灯替代,方法是: 试灯一端接蓄电池火线,另一端刺入要测试的点火线圈的负极线,在起动发动机或发动机运转后,试灯应有一个频率闪动)。 如果出现波形有较大的脉宽或试灯闪烁时的间隔不同,则说明此线路或电脑指令有故障。 通过检测,发现点火线圈负极三条线均有不规律的间隔频闪,而且不正常时会伴随病态故障发生。 大概是PCM出现了故障吧。 于是换一块同样的PCM装上替代,故障依旧。 故障会出现在哪里呢? 为了确定自己所检修过的工作,又使用万用表对曲轴和凸轮轴位置传感器的所有线路进行了测量,而且模拟了许多情况,线路被肯定确实正常。 诊治: 飞轮导致怠速不稳 在诊察无进展的情况下,再次对曲轴和凸轮轴位置传感器进行了检验,但这一次却发现了极有价值的线索: 曲轴位置传感器的磁头上吸了一块铁屑! 另外在做故障听诊时还有一个怪现象,那就是发动机后部有异响,类似轻微金属敲击声,而且出现敲击声时,发动机工作不稳,加速无力。 铁屑与敲击声均出现在发动机的后部,而且与故障现象相吻合,是不是飞轮损坏了呢? 如果真是飞轮损坏,那PCM^样会出现错误而不能正确指令,而导致点火错乱。 同时喷油器控制也应该出现混乱。 因为喷油控制信号也取决于曲轴位置 传感器。 用示波器检查果然如此,喷油信号也伴随着点火信号而出现间断。 于是拆下变速箱,一个非常奇怪的现象出现了,飞轮应该与曲轴固定在一体,而此车的飞轮却从固定螺丝的外圈切出一个相对于飞轮的同心圆。 这就造成了飞轮的外圆与内圆之间有一个相对的运动造成信号有时不准,而因为飞轮的内外圆之间的切痕咬合得非常紧密,再加上飞轮挡板的作用,所以有时飞轮的内外圆又会咬在一起,这就是故障现象时好时坏,负荷大时易于出现故障的原因。 诊断: 更换新飞轮 因为曲轴位置传感器不能正确感应曲轴真正位置和发动机转速,所以引 起点火和喷油错乱。 更换一飞轮后,故障排除。 故障1发动机故障灯报警 有一辆江淮瑞风商务车,行驶里程为4万km时来维修站更换正时齿带并 保养。 完工后起动车辆,发现发动机故障灯常亮,同时空加油门感到加速不畅,点火严重滞后。 用电眼睛X-431检测仪检测显示冷却液温度传感器和爆震传感器有故障。 清除故障码后再查,故障码不变,也无法消除。 经检查自己维修的项目,正时准确,机油液位正常,汽油滤芯无泄漏,未发现保养过程中操作失误,冷却液温度传感器的插头也接触良好。 这就犯难了,来时明明一切正常,经维修后反而增添了故障。 读取数据流,发现其中有几项数据严重超出常规: 水温73C,点火时间为—6°,氧传感器信号0.6〜0.8V,另外怠速不稳且转速偏低。 当时水温实际已有95C,风扇已开始工作,初步确定冷却液温度传感器有故障。 根据其他数据分析可能是负荷传感器有问题,此车是依据进气管空气流量感知负荷,同时依据进气负压传感器、节气门位置传感器、水温传感器、转速传感器、爆震传感器等参数来修正喷油量,从而实现发动机在各种工况下工作。 根据经验,由于此车的空气滤芯是杯状,杯内有厂家的合格证,有时更换空气滤芯时忘了拿此合格证纸片,车辆起动后由于此纸片吸起挡在空气流量计前阻碍进气,会使发动机出现加不起油、点火滞后的故障。 决定检查这一环节,结果没发现什么问题。 定神仔细思考,在维修项目中,更换正时齿带时动手拆的电子元件仅仅是曲轴位置传感器(在发动机曲轴前胶带盘旁边),会不会是该传感器在维修中不慎碰撞受损呢? 经检查此传感器完好无损,固定到位,当时有点感到束手无AA: J策o 排除发动机的机械故障,最大的疑点是点火正时问题.就在低头检查曲轴上止点位置时,无意中发现曲轴位置传感器与前曲轴牙盘间隙过大,有1.0〜 1.2mm,按要求标准间隙应为0.4mm。 用手使劲摁摁也到位了,这 是什么原因呢? 把曲轴位置传感器拔下后才发现,不知谁在传感器上加了个垫圈,经去掉垫片后重新装上试车,车辆运转恢复正常。 再用检测仪把故障码消掉,故障现象排除。 为什么曲轴位置传感器的间隙过大会出现此故障呢? 由于间隙过大,使曲轴位置传感器感知信号变弱,发动机电脑推迟点火提前角,于是出现该车故障。 后来检测发现水温传感器已经损坏,将其更换后故障彻底排除。 故障2机油灯异常报警故障排除分析 有一辆现代瑞风商务车行驶到3000km时,车主突然发现机油报警 灯在怠速时闪亮几下,由于车主刚从高速公路上行驶下来,十分担心发动机受损,急忙停在路边打电话到特约维修站求援。 待笔者赶到现场,通过机油尺检查,机油在标定范围之内,起动车辆试验,很长时间不见机油灯亮,试着加几脚油门后,在怠速情况下机油灯只是闪几下,高速运转一切正常。 当时把发动机机油盖打开检查,机油也能上到气门室盖,根据经验判断应该是机油压力传感器故障,于是便更换一个机油压力传感器。 到了维修站,先用机油压力表装车测量,起初起动车辆时机油压力为130kPa正常,待运转一会儿后看到机油压力慢慢下降到80kPa,加大 油门使发动机转速达3000r/min时,机油压力表指示420kP a,从测试情况来看都正常,当时感到很不理解。 是机油质量不好,还是机油泵有问题? 思考之中,想到刚才取机油压力传感器时感到一股吸力,拔出后有进气的啸声,感到发动机机体内缺空气,于是把机油盖打开再观察,机油压力表一下升起到正常,看来故障点就在此,分析造成该故障的原因是曲轴通风系统出现问题。 先检查了气门室盖连接进气歧管的排放软管(位于节气门后),其中单向阀和管道都正常,当检查曲轴通风系统(节气门前通往发动机体的)进气胶管时,发现在与发动机进气歧管连接处,已被多余的胶皮堵住,通孔非常小。 经处理后,故障排除。 由于发动机曲轴箱通风系统进气不畅,怠速时发动机进气歧管的真空度较高,吸劲较大,把发动机机体内的空气吸出,而通往发动机机体内的进气量少,造成发动机机体内出现负压,机油泵泵油时阻力加大,使机油压力降低进而发生此故障。 当发动机高速运转时,由于节气门打开,进气歧管内的真空度变小,吸力下降,对发动机机体内的压力影响并不大,故发动机高速时检测,机油压力在正常范围。 奔驰S320大修后为何发不动 故障现象: 一辆95年奔驰320车,发动机大修后无法起动。 1、原承修者已做了各种检查: (1)点火系: 高压火强,火花塞型号及间隙都正确对待; (2)燃油系: 燃油压力正常,喷油器被清洗过,雾化良好,喷油器也不滴泄,喷油量平衡试验正常。 空气流量计、水温传感器等都正常。 2、分析和检测 大修后有火,有油而发不动,根据修理其它车的经验,常常是曲轴位置传感器信号不完全正确。 奔驰S320发动机的曲轴位置传感器装在缸体后端飞轮壳外,用起动机转动发动机时,信号电压正常。 传感器铁芯与齿圈间隙也正常。 难道曲轴位置传感器齿圈有问题? 此传感器齿圈和飞轮是一体的,齿圈正常,固定良好。 拆下飞轮后发现飞轮和曲轴间有两个安装位置。 换一个位置安装后,发动机立即可发动。 故障排除。 3、修复后的思考 发动机大修后有火、有油不好发动,通常是曲轴位置传感器

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 曲轴 位置 传感器 检测 故障 案例

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx