多联机专项施工方案.docx

多联机专项施工方案.docx

- 文档编号:7615107

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:11

- 大小:24.43KB

多联机专项施工方案.docx

《多联机专项施工方案.docx》由会员分享,可在线阅读,更多相关《多联机专项施工方案.docx(11页珍藏版)》请在冰豆网上搜索。

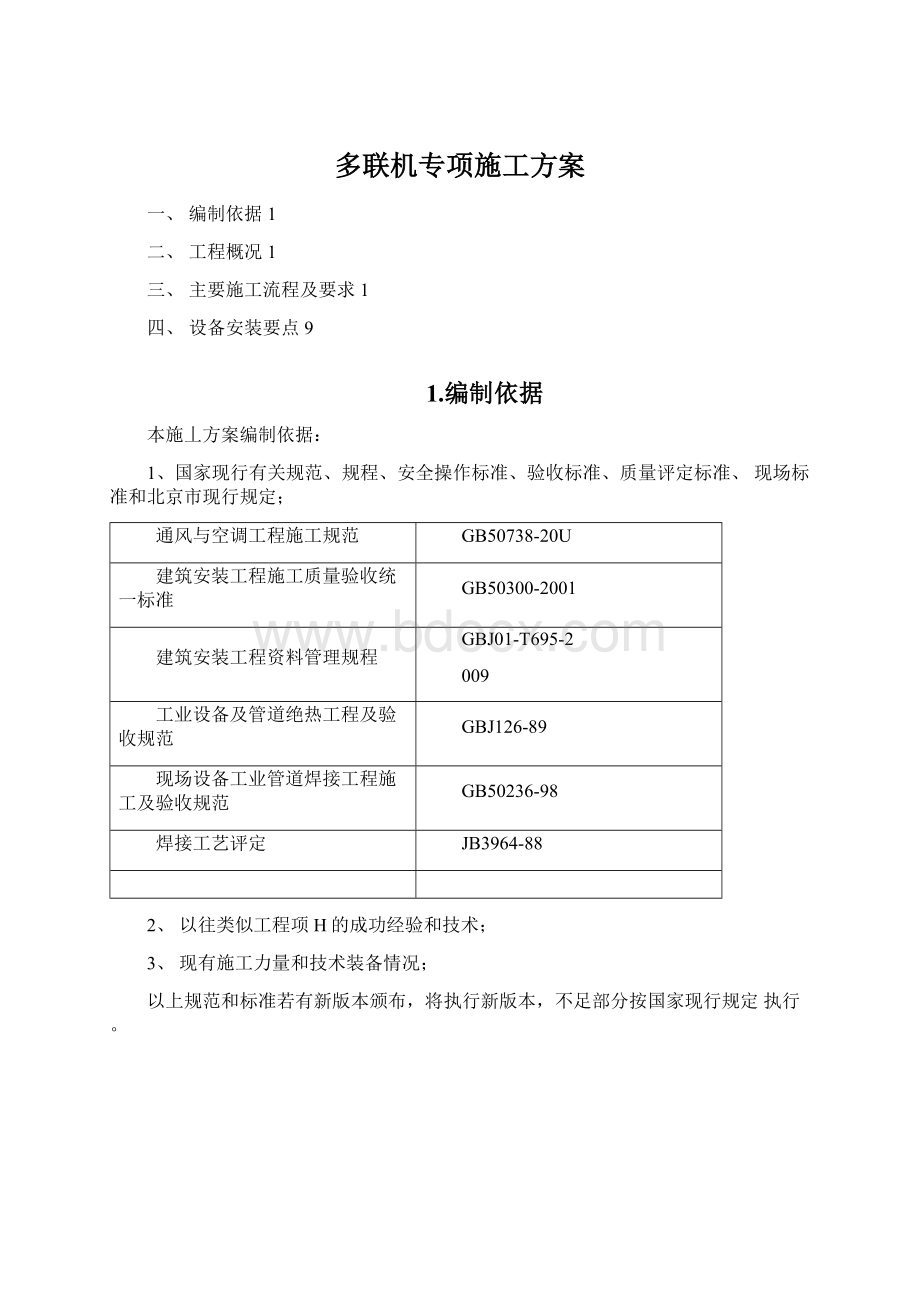

多联机专项施工方案

一、编制依据1

二、工程概况1

三、主要施工流程及要求1

四、设备安装要点9

1.编制依据

本施丄方案编制依据:

1、国家现行有关规范、规程、安全操作标准、验收标准、质量评定标准、现场标准和北京市现行规定;

通风与空调工程施工规范

GB50738-20U

建筑安装工程施工质量验收统一标准

GB50300-2001

建筑安装工程资料管理规程

GBJ01-T695-2

009

工业设备及管道绝热工程及验收规范

GBJ126-89

现场设备工业管道焊接工程施工及验收规范

GB50236-98

焊接工艺评定

JB3964-88

2、以往类似工程项H的成功经验和技术;

3、现有施工力量和技术装备情况;

以上规范和标准若有新版本颁布,将执行新版本,不足部分按国家现行规定执行。

2、工程概况

2.1.工程概况

1)工程名称:

78中学教学楼广6#楼及宿舍楼lO'll#楼2)11程内容:

乙方按照屮方及监理的要求(包括图纸和工程量变更以及屮方确认的施工组织设计等),结合现场实际施工需要,负责组织本项LI空调系统的工程供货、安装加工、维护、验收及保修期内的维修等工程。

2.1.2安装工程概况

本项U为多联机空调供货及安装。

3.主要施工流程及要求

3.1多联机室外机施工要求

3.1.1.室外机基础

a.室外机基础采用混凝土基础。

b・基础高度要考虑到雪埋深度、排水、保温层厚度等,高出地面150-200mm。

c.基础表面应水平,承重不低于机组重量的四倍以上。

d.室外机基础设在屋顶时应协调土建方作好防水工作。

3.1.2.室外机安装位置选择

a.安装位置应足以承受外机的重量和振动,特别是外机集中放置时,要考虑到其运转时产生振动对建筑结构产生的影响。

b.机组噪声和振动不会对居民和环境造成影响。

c.机组周围应尽量满足进风、出风需要,通风顺畅,散热良好,机组上方2m内不应有障碍物。

d.机组周围应留有0.5米以上的维修空间,四周障碍物高度不得超过800mm。

e.机组周围没有易燃、易爆及腐蚀性气体;没有热源及排油烟口;无高压线、变压器、发射塔等电磁干扰源。

3.1.3.室外机安装

a.机组吊装运输时应保持直立,不得倾倒。

b.机组开箱检查是否有漏油和损伤现象,检查随机附件和技术资料是否齐全并交专人保管。

c.室外机应摆放整齐,面板朝向一致。

d.机组与基础之间加10mm厚的减振橡胶,机组与基础用螺栓固定。

e.同一行外机间距在20mm以上,施工现场条件允许,考虑到散热效果和检修方便可适当增大到200mm。

f.外机与冷媒管焊接时,对机组截止阀采取冷却措施,防止焊接的高温损坏阀体内的密封材料。

3.1.4.室外机汇总管、分歧管安装

a.室外机汇总管、分支管应采用设备要求的合格产品,

b.汇总管、分歧管的型号及流量应符合机组性能和设计要求。

c.汇总管、分歧管保温使用设备要求的材料进行保温,以确保保温效果。

3.2多联机室内机施工要求

3.2.1.室内机位置选择

a.安装位置应能够承受内机的重量及运行时产生的振动。

b.保证房间的气流组织均匀,不会产生死角。

c.考虑冷媒配管配线最短,并方便连接。

3.2.2.室内机的安装高度

卡式机、风管机风口离地面不应超过3米。

3.2.3.室内机安装

a.开箱检查机组有无损伤,随机附件和技术资料是否齐全,并有专人保管。

b.吊装室内机吊架安装平稳、牢固,吊杆不应自111摆动。

吊杆与托盘相连

应采用双螺母紧固,底部螺母加弹簧减振垫圈。

3.2.4.室内机检修口

a.室内机附近必须预留检修口,能够方便的进行电机、电脑板的拆卸维修。

b.检修口尺寸必须^400X400mm=

3.2.5.空调风口

a.风口安装考虑与装修配合,尽量保证风口在装饰面中心或对称。

b.送回风口间距适中,太小易形成短路,应保证送回风口在同一房间,否则易形成气流断路。

c.风口固定螺丝不要固定在风口外表面,应尽量固定在风口侧面上。

d.安装嵌入机面板不能用手直接转动或推拉导风板,防止导风板连接件脱落或损坏。

3.2.6.室内机安装后检查

a.检查室内机接水盘内是否有异物或脏堵,如有,予以清理。

b.用手转动风机叶轮,是否有卡涩或异常声音,如有异常,及时维修。

c.送电试运转,检查风机、水泵、电子膨胀阀、线控器、指示灯是否正常,如有异常,联系厂家处理。

3.3空调冷媒管路施工要求

3.3.1.施工前的准备工作

a.施工前应检查各管段的管径、管长是否超出规定值,参照约克多联设计手册2011-3相关技术数据。

b.冷媒铜管内部应保持清洁,在施工前可用氮气吹洗,两端应封口,防止灰尘或异物进入管内。

c.冷媒铜管在施工前应确认无变形、压痕、折扁、损伤等情况,否则不得使用。

3.3.2.冷媒管支吊架安装

a.冷媒管一般气、液管并排敷设,冷媒管安装时支吊架的间距应符合以下规定,支吊架间距以液管直径大小来确定。

液管配管直径mm

015.88及以下

015.88〜025.4

①21.75以上

支吊架间距m

1

1.5

2

b.吊杆直径根据冷媒管直径大小选择①8或①10圆钢(镀锌丝杆),支架选择40X40X4或30X30X3角钢制作,支吊架应做好防腐刷两遍防锈漆。

3.3.3.穿墙孔制作

a.管道安装时穿墙应加设套管,且不得以套管作为管路支撑,墙内不允许有焊点。

b.套管与冷媒管间隙用耐火的柔性材料密实填充,套管与墙体间用水泥沙浆封堵。

c.穿墙孔应有向室外的坡度,防止雨水进入室内。

3.3.4.分歧管安装

a.检查分歧管型号,确认型号和流量符合空调性能和设计要求。

b.分歧管可以水平安装也可以垂直安装,水平安装两分歧管支管必须在同—水平面上,不能在同一竖直面上。

c.铜管弯头距分歧管的距离应在0.5米以上,两分歧管间距应在1米以上。

d.冷媒管与分歧管管径不同时,应调整分歧管侧的管径,用割刀切割。

3.3.5.冷媒管路安装

首先冷媒管优先选用预先经过脱脂处理的磷脱酸铜无缝管,避免现场脱脂处理。

a.冷媒管路施工应保持管内干燥,应尽量避免在雨天进行冷媒管路施工。

b.铜管的切割应使用割刀,不允许使用钢锯,切割时,铜管向下倾斜,防止铜屑等进入管内。

c.冷媒管焊接应采用承插钎焊连接,承插的扩口方向应迎介质流向,其插接深度为:

①6.4〜①19.1为15mm:

①22.2〜①31.8为20mm:

①38.1〜①44.5为25mm。

d.喇叭口连接时,内外表面喷涂冷冻油,保持密封和避免管道发生扭曲。

e.冷媒管焊接时焊条一般使用磷铜焊条或低银焊条,不使用助焊剂。

f.冷媒管焊接过程中必须进行充氮保护,充氮压力为0.02Mpao充氮保护施工方法为,从一端充入氮气,其他开口堵住,氮气必须流经焊接处,从另一开口处流出。

g.冷媒管焊接时应采用立焊或俯焊,尽量避免仰焊,防止烫伤或因焊接质量难以保证造成泄露。

h.冷媒管与电子膨胀阀焊接时,应对阀体采取降温保护措施,防止焊接时高温造成阀体损坏。

i.冷媒管与室内机焊接时,卡式机、风管机等机型应将气管、液管的温度传感器拔下,防止高温损坏温度传感器。

重新接入时,仔细核对气、液管传感器,防止接反;对电线、电器元件、外壳等易燃、易损部位釆取保护措施,防止焊接时造成损坏。

j.冷媒管路施工时,注意不要进水,系统进水后会造成毛细管或电子膨胀阀堵塞(冰堵),冷媒被水解产生“酸”铁/铜侵蚀,乂因冷冻油反作用产生异物晶体(笼形化合物)。

k.冷媒液管安装不能有局部向上凸起,以免形成气囊:

气管安装时不能有局部向下凹陷,以免形成液囊,如果出现时,应将冷媒管调直。

3.4支吊架安装

3.4.1.支吊架安装按风管的中心线对称安装,吊杆进行安全可靠的固定,焊接后的部位应刷油漆。

3.4.2.立管管卡安装时,应先把最上面的管卡固定好,自上而下。

3.4.3.风管较长,安装成排支架时,先把两端安好,以两端的支架为基准,中间各支架用拉线法进行安装。

3.4.4.支吊架不得设置在风口、阀门、检查门及自控机构处,离风口距离不宜小于200mm。

3.5冷凝水管施工要求

3.5.1.冷凝水管连接

a.室内机与冷凝水管应用透明胶管连接,长度W300mm,胶管用吼箍固定,不能用铁丝绑扎,不能作为找平、找正的异径连接管使用。

b.水平支管与水平干管连接时,应尽量从水平干管的上部连接,如水平连接易使冷凝水产生回流。

两水平支管不能直接对接,而应错开一定距离。

c.高静压风管机冷凝水管必须做“U”形弯,水封高度应在25mm以上,嵌入机提升管高度(从接水盘算起)应<500mm,距离内机200mm内向上返弯。

3.5.2冷凝水管支吊架制作安装

a.冷凝水管支吊架间距应符合下表要求:

支架间距(ID)

DN15

DN20

DN25

DX32

DN10

DN50

金属材质

1.5

2.0

2.5

2.5

3.0

3.5

b.冷凝水管支吊架根据管径大小选用①8、<!

>10圆钢(镀锌丝杆)或30X30X3、40X40X4角钢制作。

支吊架应做防腐刷两边防锈漆。

3.5.3冷凝水管安装

a.冷凝水管使用镀锌钢衬塑管管材。

b.冷凝水管支管接入干管时,应从上部接入或以45度角接入。

c.冷凝水管两根支管相对接入干管时,应错开200以上。

不得相对连接后,再接入干管。

d.冷凝水管应保证1/100坡度。

e.冷凝水管汇总管排放时,最好有回水弯,防止异味进入室内。

f.冷凝水管穿墙时应加设套管,套管与管子之间用耐火的柔性材料密实填充。

3.6防腐与保温施工要求

3.6.1防腐

a.除锈去污:

(1)人工除锈时可用钢丝刷或粗纱布擦拭,直到露出金属光泽,再用棉纱或破布擦净,并保持清洁干燥。

(2)清除油污,一般可采用碱性溶剂进行清洗。

b.涂漆施工要点:

(1)涂漆施工环境温度宜在5度以上,相对湿度在85%以下。

(2)空气中无煤烟、灰尘、和水汽,室外涂漆遇雨雾时应停止施工。

(3)油漆必须是有效保质期的合格产品。

(4)上一遍油漆表面干燥后再刷下一遍油漆。

c.涂漆的主要方式有:

(1)手工涂刷:

手工涂刷应分层涂刷,每层应往复进行,并保持涂层均匀,不得漏涂。

(2)机械喷涂:

工具为喷枪,以压缩空气为动力,漆流应和喷漆面垂直,喷漆施工时,喷嘴的移动应均匀。

d.涂漆施工程序:

(1)第一层防锈漆直接涂在工件表面上,起防锈作用;第二层面漆涂刷应精细,使工件获得要求的色彩。

(2)一般防锈漆应涂两道,每层涂刷不宜过厚,以免起皱和影响干燥。

如发现不平、皱皮、流挂、露底时须进行修补或重新涂刷。

3.6.2.冷凝水管保温

a.冷凝水管保温采用橡塑管壳9mm厚。

b.先进行无接头处保温,接头处待充水试验后进行保温。

c.橡塑保温时接缝涂胶应均匀,密封胶带密封严密,纵横接缝应错开。

7.3.冷媒管路保温

a.冷媒管路保温材料采用橡塑管壳,汇总管、分歧管应用随机附带的保温材料进行保温。

b.冷媒管保温先进行无接头处,接头处待气密性试验后再进行保温。

C.冷媒管气管、液管应分别保温,不可将二者包在一起进行保温处理。

d.橡塑保温接头使用专用胶水粘接。

保温涂胶水时要涂刷均匀,等待胶水干后,不粘手再进行粘贴,接头处不能有裂缝,接缝处用橡塑胶带密封。

e.保温材料表面要平整清洁,不能有损坏现象。

f.室外及室内裸露不隐蔽的冷媒管道要用包扎带包扎,以利于美观也可以用做保护层。

g.冷媒管穿墙时要加设套管,防止穿管时损坏保温层。

h.冷媒管支架严禁产生“冷桥”,在支吊架上加设防腐垫木。

i.冷媒管直径06.4〜①25.4,保温材料厚度D35mm;冷媒管直径028.6〜038.1,保温材料母度>35mmo

3..8多联机系统调试要求

3.8.1冷媒管路吹污

冷媒管吹污必须使用氮气,不允许用其他气体代替。

b.冷媒系统管路长且分支管路多,应分段进行吹污,吹污时所有阀门(除安全阀外)处于开启状态以保证吹污效果。

排污口选择在系统最低处。

c.将氮气瓶通过减压阀与冷媒管一端相连,向系统充0.5〜0.6Mpa的氮气,另一端用手或其他材料堵住,压力升高到无法抵住时,快速放开,反复多次,可将杂物清理干净。

e.迅速放开管口时,应注意操作安全,防止吹出的污物伤人。

f.系统检查可用口布放置在排污口300〜500mm处观察5分钟,无污物则认为合格。

g.冷媒管焊接过程中如管内铜氧化膜产生的过多,可用清洗的方法进行处理,清洗采用无水酒精或四氯化碳,无水酒精易挥发、吸水,最好采用四氯化碳清洗。

3.8.2气密性试验

气密性试验使用氮气,不允许用其他气体代替。

b.气密性试验应在不连接室外机情况下进行,否则易使外机截止阀因关闭不严,造成氮气泄漏到外机系统中,污染制冷剂。

c.加入氮气时,从高低压两侧同时进行,加压分三阶段进行,先加至0.oMpa,检查有无泄漏,如果没有大的泄漏点,五分钟后在加至1.5Mpa,检查有无漏点,无泄漏,将压力升至4.IMpao

e.用肥皂水对焊口和喇叭口逐个检查,如有泄漏,会有气泡冒出。

f.检查完毕,记录当时的温度和压力,放置24小时,压力无下降为准。

g.如压力24小时降低0.03Mpa以上,乂查不出明显的漏点,则应分段检查,逐步缩小漏点的范围。

h.如果系统有漏点并处理完毕后,应重新加压至2.5Mpa,并放置24小时再观察。

i.气密试验合格后,如系统暂不调试,应将管道压力控制在0.5Mpd左右。

3.8.3真空泵选择

a.多联机系统由于管路较长,为提高排空速度,选用$50L/s的真空泵。

b.真空泵应能使系统真空度达到-755mmHg以下。

c.为防止润滑油逆流进入冷媒系统中,应采用带有电子单向阀的真空泵。

3.8.4真空干燥

a.抽真空应从高低压两侧同时进行,从任何一侧都无法达到满意的真空度。

b.将双头压力表接在气管和液管截止阀的维修口上,运行2小时以上,真空度应能达到-755mmHg以下,如达不到,则系统有泄漏点或有水分。

c.向系统加入少许冷媒气体,使系统压力达到OKg/cm?

以上,继续抽空2小时,使系统的真空度达到一755mmHg以下。

3.8.5真空保持试验

关闭表阀使系统在-YoommHg真空下保持1小时,以真空表指针不上升为合格,如真空度上升则有泄漏点或水分。

3.8.6冷媒添加

a.追加冷媒应在真空干燥完成后或制冷运转时进行。

b.将冷媒钢瓶、双头压力表通过软管依次连接在室外机的高、低压阀上,打开钢瓶阀,将管内的空气赶出。

c.添加冷媒必须使用磅秤或电子秤,称重定量加氟,严禁按I、U(电流、电压)或经验估计值加注。

d.添加冷媒应根据液管直径和长度经计算后确定,冷媒应以液态方式充注。

e.冬季室外温度较低,添加冷媒时可以用温水把钢瓶加热来加快添加速度。

f.加注完毕后,对阀门部位进行检漏,防止冷媒泄漏,并将添加量填写记录

3.8.7调试前准备工作

&配电连接是否正确牢固可靠,开关容量线径是否符合规范要求。

b.外机接地电阻W4欧姆,用500V兆欧表检查对地绝缘电阻>2兆2MQ。

C.电源电压、相序是否符合规范要求。

用万用表测量电源电压,应在额定电压±10%内,控制线连接正确牢固可靠。

e.对照施工图纸检查冷媒配管连接是否正确,管径及分歧管型号是否与图纸相对应,检查喇叭口连接是否良好。

f.对照图纸检查信号线系统,连接是否正确,线径及线色是否与图纸相对应。

g.冷凝水管坡度是否正确,是否做过排水试验,保温是否全部完成。

h.设备与冷媒管、冷凝水管软接是否保温,保温无缝隙。

i.确认添加冷媒是否定量加氟。

l.高压截止阀、低压截止阀、均油阀是否全部打开。

m.设备通信地址是否已经设置完成,有无重复设定。

n.确认内机电脑板拨码开关、跨接线的设置是否正确。

3.8.8设备供电

a.接通室外机电源,开机运转前,必须保证机组预热6小时以上。

b.室内机通电,检查外机数码管、内机线控器或遥控器是否正常。

c.外机检测内机台数与实际是否一致。

3.8.9系统调试

a.系统调试分制冷试运转和制热试运转。

b.开机运转,设定风速为高速,运转半小时以上,记录运转电流、高压压力、低压压力、排气管温度、吸入管温度、频率等参数。

c.制冷运行时,内机送回风温差100C以上;制热运行时,内机送回风温差

140C以上为正常。

d.室内机可自动或手动设定地址,可根据实际情况确定。

e.与中方人员一起检查空调效果,如出现故障,参照《维修手册》故障代码

4.设备安装要点

4.1机组、室内机等设备安装严格按照厂商提供的使用说明书进行,同时遵守《制冷设备安装施工及验收规范》(GB50274—98)和《机械设备安装工程施工及验收规范》(GB50231—98)以及其它相关标准的要求。

4.2设备安装前做好下列准备工作:

1)设备的开箱检查。

检查人员由中方、监理、施工单位共同组成;检查内容包括核对设备型号、规格、数量,检查外观质量及随机文件资料、附件是否齐全。

2)基础验收。

设备安装基础满足设计要求,并经中间验收合格。

4.3室内机安装

室内机用吊架固定,吊架要便于拆卸。

4.4主机安装

根据现场实际,进场后

1)设备运输就位

>所有设备开箱前,应核对箱号、箱数和包装悄况,开箱后应核对设备名称、型号和规格,同时按发货清单核验备品备件、附件。

>设备表面应无损伤和锈蚀情况。

名称、型号、规格、备(附)件数量均应符合供货要求。

>设备现场运输宜在开箱前进行,受力点的设置应注意包装上的图示,必要时采取木料围护进行。

>设备场内运输、开箱时应精心操作,防止损坏,并经常检查设备情况,妥善维护。

>设备就位前,必须将设备底座底面的油污,泥土等脏物除去,被油沾污的混凝土应凿除,便于基础的光面,预留孔按设备尺寸经复核大小、深度后,应清理干净。

2)机组安装

>机组本体的检验,将在厂商配合下由我方负责进行。

>安装机组时,需特别小心,吊装时避免磕碰,就位后设备固定在地脚螺栓上。

机组必须水平安装,机组下须安装防震垫,与管道连接应安装软连接头。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 联机 专项 施工 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx