FANUCOIMATETD系统全参数表.docx

FANUCOIMATETD系统全参数表.docx

- 文档编号:7568701

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:38

- 大小:29.52KB

FANUCOIMATETD系统全参数表.docx

《FANUCOIMATETD系统全参数表.docx》由会员分享,可在线阅读,更多相关《FANUCOIMATETD系统全参数表.docx(38页珍藏版)》请在冰豆网上搜索。

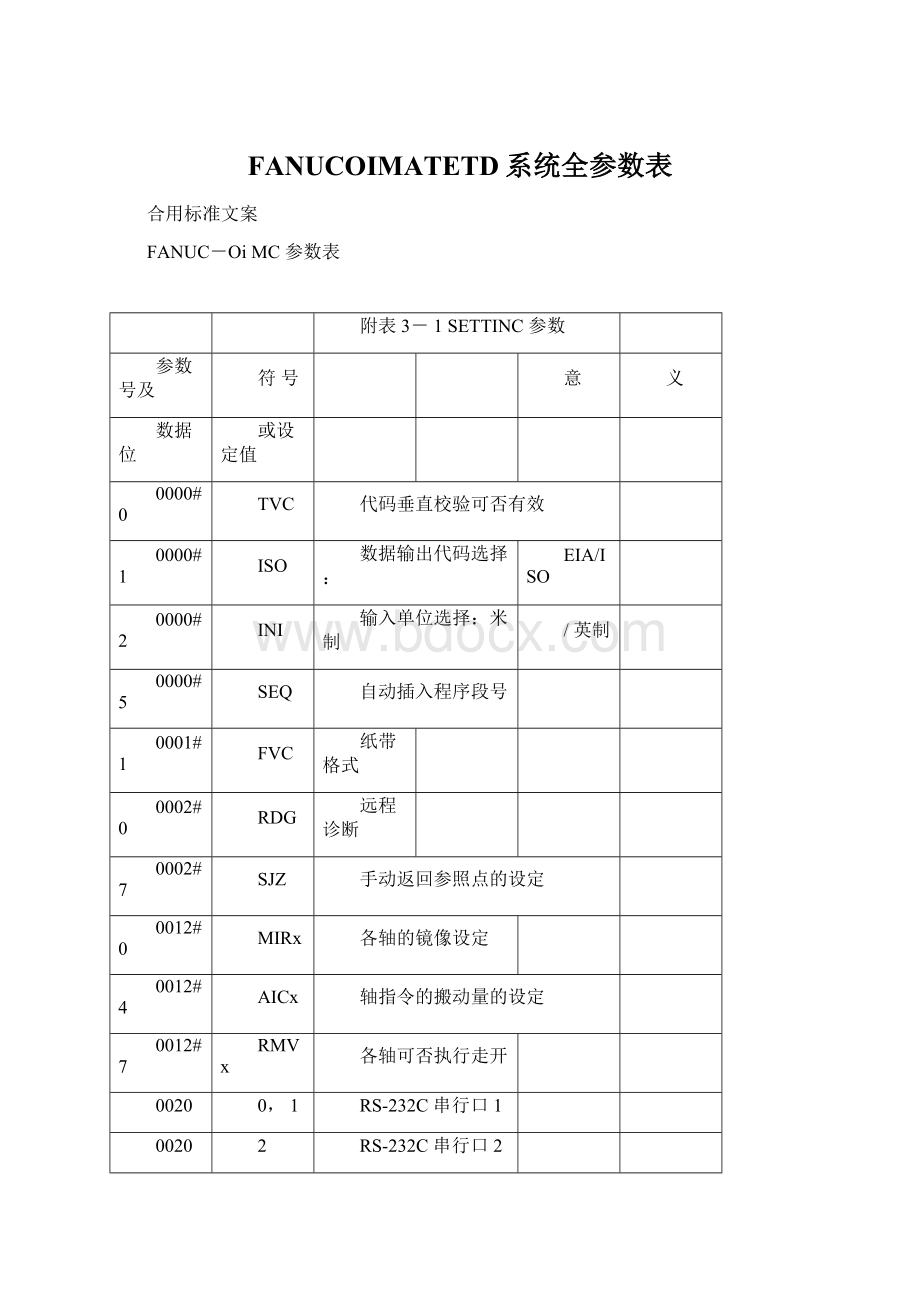

FANUCOIMATETD系统全参数表

合用标准文案

FANUC-OiMC参数表

附表3-1SETTINC参数

参数号及

符号

意

义

数据位

或设定值

0000#0

TVC

代码垂直校验可否有效

0000#1

ISO

数据输出代码选择:

EIA/ISO

0000#2

INI

输入单位选择:

米制

/英制

0000#5

SEQ

自动插入程序段号

0001#1

FVC

纸带格式

0002#0

RDG

远程诊断

0002#7

SJZ

手动返回参照点的设定

0012#0

MIRx

各轴的镜像设定

0012#4

AICx

轴指令的搬动量的设定

0012#7

RMVx

各轴可否执行走开

0020

0,1

RS-232C串行口1

0020

2

RS-232C串行口2

0020

4

储藏卡接口

0020

5

数据效劳器接口

0020

6

运行DNC或由FOCAS/Ethernet指定的M198

0020

10

DNC2接口

0020

20~35

组0-15,CNC和PowerMateCNC之间经FANUCI/OLINK

进行数据传输。

0021

设定前后输出设备

0022

设定后台输入设备

0022

设定后台输出设备

附表3-2通道共用参数

参数号

符号

意义

或设定值

024

0

依照PMC在线监控画面的设定

024

1

RS-232C串行端口

1〔JD36A〕

024

2

RS-232C串行端口

2〔JD36B〕

024

10

高速接口〔HSSB(COP7)或以太网〕

024

11

高速接口或

RS-232串行端口

1〔JD36A〕

024

12

高速接口或

RS-232串行端口

2〔JD36B〕

0100#1

CTV

程序说明局部文字的

TV校验

文档

合用标准文案

0100#2

CRF

在ISO代码中EOB〔程序段结束〕的输出设定

0100#3

NCR

在ISO代码中EOB〔程序段结束〕的输出设定

0100#5

ND3

在NDC运行时,程序读取方式

0100#6

IOP

规定如何停止输入

/输出程序

0100#7

ENS

读EIA代码时发现NULL代码〔无效代码〕时的设定

附表3-3DNC2接口的参数

参数号

符号

意义

或设定值

0140#0

BBC

可否检查DNC2接口BCC〔程序段检查字符〕的值

0140#2

NCE

可否检查ER〔RS-232C〕和TR〔RS422〕信号

0140#3

ECD

可否应答错误代码的设定

0143

1~60

监控响应准时器的时间极限〔

DNC2接口〕

0144

1~60

监控EOT信号的准时器的时间极限〔

DNC2接口〕

0145

1~60

RECV和SEND切换所需要的时间〔

DNC2接口〕

0146

1~10

系统试一试保持通讯的时间〔

DNC2接口〕

0147

1~10

系统发送的响应

NAK信号的信息的次数〔DNC2接口〕

0148

10~255

超时时可以接收的字符数目〔

DNC2接口〕

0149

80~256

通讯包数据段的字符数〔

DNC2接口〕

附表3-4有关远程诊断的参数

参数号

符号或

意义

设定值

0002#0

RDN

远程诊断可否进行

0201#0

SB2

停止位的设定

0201#1

ASC

数据输出时的代码

0201#2

NCR

EOB的输出

0203

1-12

波特率

0204

0-2

远程诊断通道

0211

1~99999999

远程诊断密码〔口令〕

1

0212

1~99999999

远程诊断密码〔口令〕

2

0213

1~99999999

远程诊断密码〔口令〕

3

0221

1~99999999

远程诊断要点字

1

0222

1~99999999

远程诊断要点字

2

0223

1~99999999

远程诊断要点字

3

0300#0

PMC

在CNC画面显示功能有效时,当

NC侧拥有储藏卡接口时

〔HSSB连接〕

附表3-5数据效劳器的参数

文档

合用标准文案

参数号

符号

意义

或设定值

0900#0

DSV

数据效劳器功能可否有效

0900#1

ONS

当数据效劳器的文件名

O号和NC的O号不相同时

0921

0,1

选择数据效劳器主机

1的操作系统

0922

0,1

选择数据效劳器主机

2的操作系统

0923

0,1

选择数据效劳器主机

3的操作系统

0924

0~255

DNC1/Ethernet或FOCAS/Ethernet的等待时间设定

0931

32~39

设定对应软健[CHAR-1]的特别字符代码

0932

32~39

设定对应软健[CHAR-2]的特别字符代码

0933

32~39

设定对应软健[CHAR-3]的特别字符代码

0934

32~39

设定对应软健[CHAR-4]的特别字符代码

0935

32~39

设定对应软健[CHAR-5]的特别字符代码

附表3-6轴控制、设定单位的参数

参数号

符号

意义

或设定值

1001#0

INM

直线轴的最小搬动单位

1002#0

JAX

JOG进给、手动快速进给及手动返回参照点时,同时控制的

轴数

1002#1

DLZ

无挡块参照点设定功能可否无效

1002#2

SFD

可否使用参照点偏移功能

1002#4

XIK

非直线插补型定位时,对定位搬动中的某个轴实行互锁时

1002#5

IDG

当使用无挡块设定参照点功能时,

可否进行禁止参照点再设

定参数IDGx(No.1012#0)的自动设定

1004#0

ISA

最小输入单位,最小指令增量

1004#1

ISC

最小输入单位,最小指令增量

1004#6

IPI

英制输入控制

1004#7

IPR

各轴的最小输入单位可否设定为最小指令增量的

10倍

1005#0

ZRNx

参照点没有成马上,在自动运行〔

MEM,RMT或MDI〕中,指

定了除G28以外的搬动指令时,系统可否报警。

1005#1

DLZx

无挡块参照点设定功能可否有效

1005#3

HJZx

当参照点已经建立再进行手动参照点返回时采用减速挡块

1005#4

EDPx

各轴正方向的外面减速信号

1005#5

EDMx

各轴负方向的外面减速信号

1006#0

ROTx

设定直线轴或旋转轴

1006#1

ROSx

设定直线轴或旋转轴

1006#3

DIAx

设定各轴的搬动量

文档

合用标准文案

1006#5

ZMIx

设定各轴返回参照点方向

1007#0

RTLx

旋转轴返回参照点操作

1007#1

ALZx

自动返回参照点操作

1007#2

OKIx

对于机械撞块式设定参照点操作在参照点返回完成后,

可否

出现P/S000报警

1008#0

ROAx

设定旋转轴的循环显示功能可否有效

1008#1

RABx

设定绝对指令时轴的旋转方向

1008#2

RRLx

相对坐标值

对于循环显示功能有效的旋转轴在使用机床系选择〔

G53〕

1008#5

RMCx

或高速机床坐标系选择〔G53P1〕指令时,参数1008#1可否

有效

1010

1,2,3,

CNC控制轴数

1012#0

IDGX

无挡块设定参照点时,可否再次设定参照点

1015#3

RHR

在切换增量系〔公/英制〕后,对于旋转轴第一个

G28指令,

参照点返回速度种类

1015#4

ZRL

对于高速型参照点返回指令

G28,第二到第四参照点返回指

令G30和G53指令,定位种类可否为直线插补型

1015#5

SVS

在关断某伺服轴后,简单同步控制可否释放

1015#6

WIC

工件原点偏置测量值直接输入可否对坐标系有效

1015#7

DWT

用P指定暂停时间时,数据单位为

0.1或1ms

1020

各轴的编程名称

1022

0~7

根本坐标系中各轴的属性

1023

1,2,3

各轴的伺服轴号

附表3-7坐标系的参数

参数号

符号

意义

或设定值

1201#2

ZCL

手动参照点返回完成后,局部坐标系可否取消

1201#5

AWK

改变工件零点偏移量时可否改变绝对地址显示

1201#7

WZR

复位时工件坐标系可否返回到

G54

1202#0

EWD

外面工件原点偏移量引起的坐标系的搬动方向

1202#1

EWS

工件坐标系搬动量与外面工件

1202#2

G50

指令了坐标系

G50代码时,可否报警

1202#3

RLC

复位后,局部坐标系可否取消

1202#5

SNC

在清除伺服报警后,局部坐标系可否去除

1203#0

EMC

扩展型外面机床原点偏移功能可否有效

1203#2

68A

双刀架镜像方式

G68中绝对地址检测器自动坐标系设定是

否考虑双刀架镜像

文档

合用标准文案

1203#6

MMD

在手动操作中,对于镜像功能见效的轴其运动方向可否与自

动运行方向相同

1220

-99999999

外面工件原点偏移量

~99999999

1221

-99999999

工件坐标系

1〔G54〕的原点偏移量

~99999999

1222

-99999999

工件坐标系

1〔G55〕的原点偏移量

~99999999

1223

-99999999

工件坐标系

1〔G56〕的原点偏移量

~99999999

1224

-99999999

工件坐标系

1〔G57〕的原点偏移量

~99999999

1225

-99999999

工件坐标系

1〔G58〕的原点偏移量

~99999999

1226

-99999999

工件坐标系

1〔G59〕的原点偏移量

~99999999

1240

-99999999

机械坐标系中各轴第

1参照点的坐标值

~99999999

1241

-99999999

机械坐标系中各轴第

2参照点的坐标值

~99999999

1242

-99999999

机械坐标系中各轴第

3参照点的坐标值

~99999999

1243

-99999999

机械坐标系中各轴第

4参照点的坐标值

~99999999

1260

1000~

设定旋转轴每一转的搬动量

9999999

1280

0~65535

扩展外面机床原点偏移信号组的首地址

1290

0~99999999

设定镜像方式双刀架距离

附表3-8储藏行程检测的参数

参数号

符号

意义

或设定值

1300#0

OUT

用参数〔No.1322,No.1323〕设定的储藏式行程检测

2的禁

地域为内或外侧地域

1300#2

LMS

储藏式行程检测切换信号

EXLM可否有效

1300#5

RL3

行程检测3清除信号RLSOT3可否有效

1300#6

LZR

接通电源后到手动回参照点从前,可否进行第一储藏式行程

文档

合用标准文案

检测

1300#7

BFA

当发出超出储藏行程的指令时可否出现报警

1301#0

DLM

各轴各向储藏式行程限位切换信号可否有效

1301#2

NPC

作为搬动前行程检测功能的一局部,由

G31〔跳转〕和G37

〔自动刀具长度测量〔

M系列〕或自动刀具补偿〔

T系列〕

〕指定的搬动程序段

1301#3

OTA

若是在上电时刀具已处于禁止地域,有关储藏行程检测

2

〔内侧〕和储藏行程检测

3的报警何时发出

1301#4

OF1

若是出现超程报警后〔行程检测

1超程〕,机床搬动至赞同

范围内时,报警可否取消

1301#6

OTF

当出现超程报警时可否输出信号

1301#7

PLC

搬动前行程检测可否执行

1310#0

OT2x

每个轴可否进行储藏式行程检测

2的检查

1310#1

OT3x

每个轴可否进行储藏式行程检测

3的检查

1320

-99999999

各轴储藏式行程检测

1

的正方向界线的坐标值

~99999999

1321

-99999999

各轴储藏式行程检测

1

的负方向界线的坐标值

~99999999

1322

-99999999

各轴储藏式行程检测

2

的正方向界线的坐标值

~99999999

1323

-99999999

各轴储藏式行程检测

2

的负方向界线的坐标值

~99999999

1324

-99999999

各轴储藏式行程检测

3

的正方向界线的坐标值

~99999999

1325

-99999999

各轴储藏式行程检测

3

的负方向界线的坐标值

~99999999

1326

-99999999

各轴储藏式行程检测

1

的正方向界线的坐标值

II

~99999999

1327

-99999999

各轴储藏式行程检测

1

的负方向界线的坐标值

II

~99999999

附表3-9进给速度的参数

参数号

符号

意义

或设定值

1401#0

RPD

从接通电源到返回参照点期间,手动

2快速运行

1401#1

LRP

定位〔G00〕

1401#3

JZR

用JOG速度手动返回参照点

1401#4

RFO

切削进给倍率为0%时,快速搬动

文档

合用标准文案

1401#5

TDR

螺纹切削或2攻丝〔攻丝循环

G74或G84,刚性攻丝〕期间

空运行

1401#6

RDR

对快速运行指令,空运行

1402#0

NPC

1402#2

JOV

JOG倍率

1402#4

JRV

手动进给或增量进给

1403#0

MIF

每分钟进给损时的F指令〔切削进给速度〕的最小单位为

1403#0

RTV

螺纹切削循环刀具回退时倍率

1404#0

HFC

螺旋差给进给速度

1404#1

DLF

参照点建立后,进行手动返回参照点时

1404#2

F8A

每分进给时的

F指令范围〔T系列的情况〕

1404#2

F8A

每分进给时带小数点的

F指令范围〔M系列的情况〕

1404#3

FRV

英制输入时每转进给的

进给速度指令范围

1404#4

HCF

在AI轮廓控制〔M系列〕中,螺旋线插补的速度为

1404#7

FC0

在自动运行中,当程序段〔

G01,G02,G03等〕中含有的进给

速度指令〔F指令〕为0时

1405#0

F1U

指定F1位数进给的进给速度参数〔No.1451-1459〕的数据

的数据单位

1405#1

FD3

每转进给的进给指令〔

F指令〕中小数点后位数

1405#5

EDR

对于插补型快移〔参数

No.1401#1〔LRP〕=1〕,外面减速速

度为

1405#6

FCI

设定了英制输入和每转进给时,切削进给的钳制速度为

1406#0

ED2

外面减速速度

2

1406#1

ED3

外面减速速度

3

1407#3

ACS

在包括Cs轴执行直线插补型位定位时,若是Cs轴未完成参

考点返回

1407#7

ACF

在AI先行控制方式或

AI轮廓控制方式时,钳制进给速度为

1408#0

RFD

旋转轴进给速度的控制方法

1410

空运行速度

1411

接通电源时自动方式下的进给速度

1420

各轴快速搬动速度

1421

各轴快速搬动倍率的

F0速度

1422

最大切削进给速度〔所有轴通用〕

1423

各轴手动连续进给〔

JOG进给〕时的进给速度

1424

各轴手动快速搬动速度

1425

各轴返回参照点的HL速度

1426

切削进给时的外面减速速度

1

文档

合用标准文案

1427

各轴快速搬动的外面减速速度1

1428

参照点返回速度

1430

各轴最大切削进给速度

1431

先行控制方式中的最大切削进给速度〔所有轴通用〕

1432

先行控制方式中每个轴的最大切削进给倍率

先行控制方式,AI先行控制方式或

AI轮廓控制方式中每个

轴的最大切削进给速度

1436

速度检查功能中各轴最高速度

1440

切削进给外面减速速度

2

1441

各轴搬动外面减速速度

2

1442

各轴手轮进给最高速度

2

1443

切削进给外面减速速度

3

1444

各轴快移外面减速速度

3

1445

各轴手轮进给最高速度

3

1450

F1位数进给时手摇脉冲发生器每一格的进给速度的变化量

1451

对应F1位数指令F1的进给速度

1452

对应F1位数指令F2的进给速度

1453

对应F1位数指令F3的进给速度

1454

对应F1位数指令F4的进给速度

1455

对应F1位数指令F5的进给速度

1456

对应F1位数指令F6的进给速度

1457

对应F1位数指令F7的进给速度

1458

对应F1位数指令F8的进给速度

1459

对应F1位数指令F9的进给速度

1460

F1位数指令的进给速度的上限值〔

F1-F4〕

1461

F1位数指令的进给速度的上限值〔

F5-F9〕

1465

0~99999999

旋转轴进给速度控制的虚假半径

1466

螺纹切削循环回退速度

附表3-10加减速控制的参数

参数号

符号

意义

或设定值

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- FANUCOIMATETD 系统 参数表

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx