挥发性有机物VOC处理进展概述.docx

挥发性有机物VOC处理进展概述.docx

- 文档编号:7461265

- 上传时间:2023-01-24

- 格式:DOCX

- 页数:11

- 大小:281.93KB

挥发性有机物VOC处理进展概述.docx

《挥发性有机物VOC处理进展概述.docx》由会员分享,可在线阅读,更多相关《挥发性有机物VOC处理进展概述.docx(11页珍藏版)》请在冰豆网上搜索。

挥发性有机物VOC处理进展概述

挥发性有机物VOC处理进展概述

一、有机废气的各种净化方法

1.1吸附法

吸附法是一种从有机废气中去除可吸附的VOC组分或回收溶剂的一种传统方法。

吸附操作的原理是在气相中需要分离的气体组分(吸附质)可以选择性的与固体表面(吸附剂)相结合,然后再经解吸又回到气相中,通常吸附分为物理吸附和化学吸附两种。

VOC的净化主要采用物理吸附的方法,与其他方法相比,吸附法可以吸附浓度很低的(甚至痕量)组分,经解吸后可大大增浓,因而可以从废气中出去溶剂蒸气和最后经分离来回收溶剂。

它有很多优点:

不需要水,不需要辅助燃料,而且能适应废气浓度的变化和吸附卤代烃类和含无机物的挥发组分。

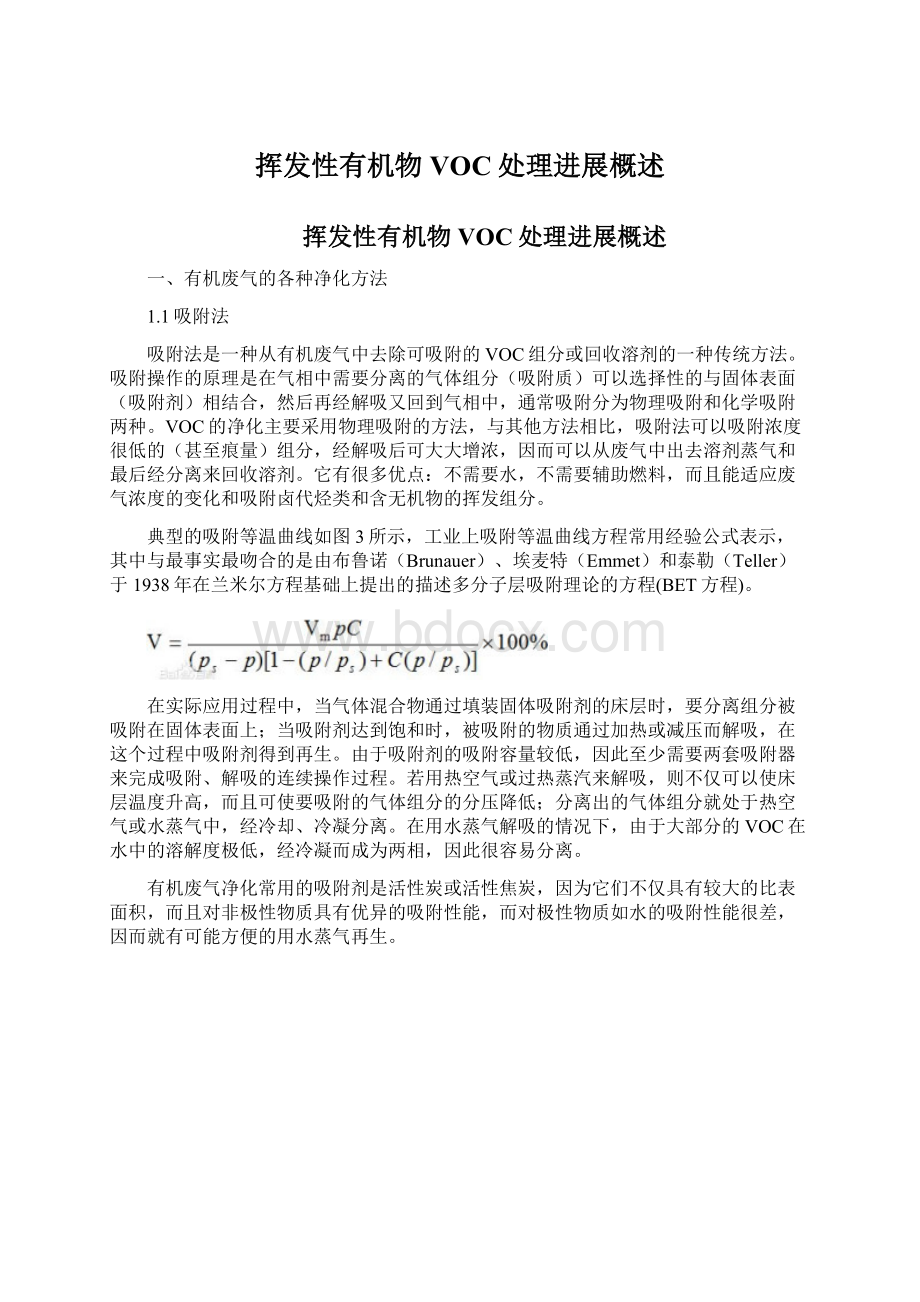

典型的吸附等温曲线如图3所示,工业上吸附等温曲线方程常用经验公式表示,其中与最事实最吻合的是由布鲁诺(Brunauer)、埃麦特(Emmet)和泰勒(Teller)于1938年在兰米尔方程基础上提出的描述多分子层吸附理论的方程(BET方程)。

在实际应用过程中,当气体混合物通过填装固体吸附剂的床层时,要分离组分被吸附在固体表面上;当吸附剂达到饱和时,被吸附的物质通过加热或减压而解吸,在这个过程中吸附剂得到再生。

由于吸附剂的吸附容量较低,因此至少需要两套吸附器来完成吸附、解吸的连续操作过程。

若用热空气或过热蒸汽来解吸,则不仅可以使床层温度升高,而且可使要吸附的气体组分的分压降低;分离出的气体组分就处于热空气或水蒸气中,经冷却、冷凝分离。

在用水蒸气解吸的情况下,由于大部分的VOC在水中的溶解度极低,经冷凝而成为两相,因此很容易分离。

有机废气净化常用的吸附剂是活性炭或活性焦炭,因为它们不仅具有较大的比表面积,而且对非极性物质具有优异的吸附性能,而对极性物质如水的吸附性能很差,因而就有可能方便的用水蒸气再生。

图3典型的吸附等温曲线

1.2吸收法

与吸附法类似,吸收法是通过所要分离的气体组分(吸收质)先与液相(吸收剂)结合,随后可通过再生方法(解吸)回到气相中,吸收的过程也可以分为物理的和化学的两种。

吸收法对溶剂的要:

具有较大的溶解度,而且对吸收质具有较高的选择性;蒸汽压尽可能的低,避免引起二次污染;吸收剂要便于使用、再生;具有良好的热稳定性和化学稳定性;耐水解,不易氧化;着火温度高;毒性低,不易腐蚀设备;价格便宜。

常用的吸收剂有水、洗油(碳氢化合物)、乙二醇醚等。

吸收法也有很多的缺点:

一般投资费用大,而用于吸收剂循环运转的操作费用也较高。

此外,如果废气中的有机物成分复杂,则难以再生利用或必须添加许多分离设备;还可能产生废水造成二次污染。

目前,吸收装置大多用于废气中含无机污染物的净化,如HCl、SO2、NOx和NH3等。

仅在少数情况下用吸收装置来净化有机废气。

1.3冷凝法

冷凝法主要是分离气体中的冷凝组分,目前主要用于回收废气中有价值的溶剂,而不是单独通过冷凝法来达到环保要求的排放限值。

原理是:

根据物质在不同温度下具有不同饱和蒸汽压的性质,借降温或升压,使废气中需要分离的有机组分的分压等于该温度下的饱和蒸汽压,则有机组分冷凝成液体从气相中分离出来。

冷凝法对高沸点的有机物效果较好,而对低沸点的则较差。

大部分达不到规定的排放限值[1]。

图4各种有机物的蒸汽浓度与温度的关系与排放限值

一般冷凝法处理有机废气的流量和VOC的含量的围是:

流量小于3000Nm3/h,废气中VOC约占0.5%~10%。

原则上,只有当废气处理量较小且可冷凝物质的浓度相对较高时才采用冷凝法。

有机废气在低温下冷凝,其中所含水分、CO2和其他组分会冻结,从而导致装置部分堵塞,影响传热效果,必须加以清理。

此外,有机组分浓度常处于爆炸浓度围,因此对设备的安全等级要求极高。

1.4膜分离法

膜分离法也称渗透法,在有机废气净化中,是借载体空气和有机蒸汽不同的渗透能力,或膜对气体混合物中分子的不同选择性而将其分开。

和冷凝法一样,膜分离法在空气净化领域主要用于回收有价值的有机化合物,而不是以空气净化、达到排放标准为目的单独用来处理有机废气。

有机废气的浓度从没标准立方米10g到几百克,废气处理量为100~2000Nm3/h

1.5生物降解法

有机废气的生物降解处理本质上是按照废水生化处理的原理进行的,利用微生物将废气中所含的有机物氧化降解为二氧化碳和水,废气中的有机物为微生物提供能量和养分。

目前废气生化处理的设备主要有三种类型:

膜生化反应器、生化过滤器和生化洗涤器。

如同废水的生化处理,要使微生物能发挥作用,而且具有一定的降解速度必须具备以下条件:

废气中的有机物能溶于水;有机物是可降解的;废气温度在5~60℃;废气中不含有毒物质。

1.6光催化氧化法

当紫外光灯的最大发射波长与VOC的最大吸收相一致时,VOC借紫外光直接通过自由基链连锁反应降解,这种借紫外光产生的反应成为光氧化或光解。

紫外光的强度越大,空气中的氧越容易生成臭氧,产生的臭氧分解为自由基,从而加剧了光解过程。

空气中的水分也能在紫外线的作用下产生OH,同样参与VOC的氧化。

光催化氧化法是借具有光催化性能的催化剂,将吸附在催化剂表面的VOC氧化为CO2和H2O。

经典的光催化剂都是半导体,由于TiO2对紫外线有很高的吸收率,还有较高的催化活性和化学稳定性所以最常用,此外还有ZnO、SnO2、Fe2O3、CdS、ZnS、WO3、PbS等。

1.7热力燃烧法

因为有机废气中所含的可燃物浓度极低,不能着火和依靠自身来维持燃烧,所以必须借辅助燃料燃烧产生的热量来提高废气温度,使废气中的VOC氧化并转化成无害物质。

化纤总公司化工一厂[2]利用该原理,采用焚烧炉进行PTA装置的废气处理,设A、B、C三个炉膛按焚烧、排放、反吹顺序切换运转,焚烧后废气通过烟囱排向大气。

此方法可有效的去除PTA尾气中的乙酸甲酯、对二甲苯和CO等污染物,但是对溴化物的去除率偏低,仅有57%,而且焚烧温度达800℃,需要消耗大量的燃油,运行费用较高,操作不当会引起安全隐患,并且可能产生NOx等二次污染物。

故现在已经逐步被淘汰。

1.8蓄热燃烧法(RegenerativeThermalOxidizer,RTO)

热力燃烧法的运行费用中,一个重要部分是来自辅助燃料的消耗。

所以运行成本过高,经济上不合算。

在许多情况下采用的是蓄热燃烧法其特点是氧化尾气的热裂解和传热在同一设备——充填有高效传热瓷的加热炉实现,也叫蓄热式热氧化法。

基本原理是把有机废气加热到适当温度(800℃),使废气中的挥发性有机物在燃烧室氧化成二氧化碳和水,氧

化产生的高温气体流经热交换室,使特制的瓷块升温蓄热,充分利用废弃燃烧产生的热量,将这些热量用来加热后续进入的尾气,从而节省加热废气

的燃料(甚至不需要燃料)。

由于过程的热效率很高(95%左右),通常只需要补充少量燃料或不补充燃料,大大节约了运行成本,RTO的操作维护十分简单、可靠,不需要经常更换部件,使用寿命较长。

缺点是容积较大,一次性投资费用高。

图5典型的两室蓄热式燃烧器

1.9催化氧化法

催化燃烧是在较低的温度下(250~400℃),利用催化剂使有机物无焰燃烧氧化,转化为二氧化碳和水。

操作安全、稳定,没有频繁切换的大型阀组,操作费用低,不产生二次污染。

因此,催化燃烧是最受生产者欢迎的控制PTA废气排放的技术。

由于PTA废气中的溴化物对传统催化燃烧催化剂有毒害,国外开发的催化燃烧系统可以有效控制溴甲烷、苯与其它VOC,并且符合世界上最严格的德国TALuft环境规定的要求。

催化燃烧可控制99%的PTA废气排放。

PTA废气催化燃烧过程中产生的热量又可以用来预热催化燃烧反应器入口尾气,充分利用反应自身产生的能量。

催化氧化法以转化温度低以与高选择性等优点,被认为是最可行最经济有效的VOC处理方法,得到了广泛的应用。

二、PTA生产工艺与主要污染物分析

精对苯二甲酸(PTA)是一种重要的大宗有机工业原料,在化工、轻工、电子、材料、建筑等与国民生活和经济相关的各个方面都有十分广泛的应用。

从下游延伸产业链来看,PTA的应用相对集中。

从全球的PTA应用方向情况,90%的产量用于生产苯二甲酸乙二醇脂(简称聚酯,PET),剩下的不到10%用于生产聚对苯二甲酸丙二醇酯(PTT)和聚对苯二甲酸丁二醇酯(PBT)和其他后续产品的原料。

而从我国目前的应用情况来看,PTA的下游延伸产品主要是聚酯纤维。

其中,75%的PTA用于生产聚醋纤维(polyestefibre,俗称涤纶);20%用于生产瓶级聚醋,这些主要作为各种软饮料尤其是碳酸饮料包装的主要材料;5%用于膜级聚酷,这些主要应用在包装材料、胶片和磁带等产品中。

图1PTA的结构示意图

我国目前引进的PTA生产工艺主要有AMOCO(BP)工艺、三井工艺、DUPONT工艺[3]。

三种工艺的生产路线大致一样,主要有两部分组成:

一是PX氧化反应单元,二是CTA加氢精制反应单元,现在先进的PTA生产装置还采用共沸精馏溶剂脱水过程回收醋酸。

PTA生产工艺可根据制备步骤的不同分为一步法与二步法两种类型。

一步法是指PX直接经过氧化反应,即得到目标产物PTA;而二步法是指对二甲苯(PX)先经过空气氧化,得到粗对苯二甲酸(CTA),然后再对CTA进行精制后得到PTA。

一步法与二步法的主要区别在于:

一步法制得的PTA中,杂质4-羧基苯甲醛(4-CBA)的含量为200mg/kg~300mg/kg;而二步法制得的PTA中,4-CBA的含量在25mg/kg以下。

目前工业生成PTA比较先进的工艺是高温液相氧化法,生产过程的主要反应是对二甲苯(PX)的氧化反应,即以PX为原料,醋酸为溶剂,在以钴、锰催化剂和以溴为促进剂的作用下,在高温高压下与氧气在反应器发生一系列反应生成粗对二甲酸(CTA),其反应简式如下图所示。

图2PX氧化反应生成CTA方程式

对于我国现有的PTA生成装置来说,氧化废气是其排出的数量最大的有害气体。

其主要成分是氮气,约占总体积的94%,有机物的总质量浓度超过1000mg/m3,溴化物的浓度约为100mg/m3,CO的质量浓度约为5000mg/m3,此外还含有CO2、O2等。

表1PTA装置氧化废气的组分与浓度

测定值(mg/m3)

序号

甲烷

溴甲烷

甲酸甲酯

乙酸甲酯

甲醇

苯

甲苯

对二甲苯

醋酸

1

49.3

38.4

5.9

7.2

4.3

5.1

4.3

109.2

127.2

2

47.4

30.1

5.4

6.5

4.6

5.0

17.1

103.7

134.1

3

54.6

31.2

5.6

7.8

5.1

5.2

17.5

101.1

112.6

从表1中可以看出,PTA尾气中含有甲烷、醇类、酯类、苯的同系物以与含溴有机物等,这些物质都属于VOCs。

VOCs不仅对环境会产生严重的危害,更重要的是绝大多数VOCs对人体健康十分不利,VOCs与臭氧等物质能发生光化学反应,产生光化学烟雾;更有一些VOCs易燃易爆,给企业生产带来诸多安全隐患;多数VOCs有异味,会对人体某些器官产生危害,导致器官发生病变,甚至是致癌。

三、催化氧化法处理VOC进展

处理VOC废气的传统方法是热力燃烧法,但是其运行服用高昂,需要达到800~1200℃的高温才能使VOC完全分解。

并且不完全的或操作不当的燃烧过程会带来我们不想要的副产物如二噁英、NOx等。

有很多可供选择的VOC处理技术,但是每种技术在实际应用过程中由于有机物种类不同、浓度不同等都有自己的局限[4],冷凝法能耗过高,并且去除效率较低。

生物降解法选择性较强,对浓度敏感。

吸附法适用于低浓度的VOC尾气,但是仅仅是把污染物从气相转移到固相,后续工作有造成二次污染的可能性。

故对VOC最高效最经济的处理手段是催化氧化法。

因为催化氧化可以处理低含量的VOC尾气(<1%VOCs),温度比传统的热力焚烧法更低。

催化反应的机理有Langmuir-Hinshelwood途径、Mars-Maessen途径和Mars–vanKrevelen机理[5]。

Langmuir-Hinshelwood途径描述的是两种物质吸附到固相表面后再进行的双分子反应。

A(g)→A(ads)

B(g)→B(ads)

A(ads)+B(ads)→AB(ads)

AB(ads)→AB(g)

Eley-Rideal途径描述了吸附态组分A与气态组分B之间的反应

A(g)→A(ads)

A(ads)+B(g)→AB(g)

Mars–vanKrevelen机理MOn里的活泼晶格氧O与反应物反应,形成MOn-1氧空位,然后O2再在MOn-1表面吸附形成MOn。

这样形成消耗-补给过程。

贵金属催化剂和过渡金属氧化物催化剂被广泛应用VOC的催化氧化[6-10]。

常用的贵金属催化剂有铂、钯、铑等,他们负载在活性Al2O3、SnO2、ZrO2尖晶石、钙钛矿等具有大的比表面积的载体上。

M.J.Patterson等[11]研究了有无一氧化碳和不同氧气浓度对对Pt/Al2O3催化剂催化氧化乙烯、甲苯和苯效果的影响。

当有较高的氧浓度、没有一氧化碳存在的情况下,在200度以下乙烯、甲苯和苯就彻底被氧化,所需的温度从小到大排序为苯、甲苯、乙烯。

在低一点的氧浓度情况下,反应活性顺序不变,完全氧化的温度提高了40~50度。

在存在CO的情况下,完全氧化温度提高了100度,说明CO的存在对乙烯、甲苯和苯的催化氧化起抑制作用。

另外CO的抑制作用对苯和甲苯表现的更为明显。

M.Paulis等[12]研究了不同的铂源对甲苯催化氧化性能的影响。

结果显示以Pt(NH3)4(OH)2为铂源制备的Pt/Al2O3催化剂活性最高,而以氯化铂为前驱体制备的催化剂不活泼,在220摄氏度下仅有50%左右的转化率。

以PdCl6为铂源的效果更惨。

所以铂源中的氯含量越多,催化剂对甲苯的催化活性越低。

Gutierrez-Ortiz等[13]研究了以CeO2、ZrO2、Ce0.5Zr0.5O2、Ce0.15Zr0.85O2为催化剂催化氧化氯代己烷、1,2二氯乙烷、三氯乙烯。

发现随着锆原子的掺杂比例提高,催化剂的活性上升。

可能的原因是由于ZrO2进入CeO2的晶格中造成晶格畸变,这样提高了晶格氧的移动速率。

这样,还原过程不再局限于晶格的表面,而进入催化剂晶体部,显著的降低的氯代烃的反应温度。

研究表面三氯乙烯氧化的第一步是其吸附在催化剂表面的酸性位点,这样就容易被晶格中的游离氧氧化,通过Mars–vanKrevelen机理[5]:

MOn里的活泼晶格氧O与反应物反应,形成MOn-1氧空位,然后O2再在MOn-1表面吸附形成MOn。

这样形成消耗-补给过程。

Li等[14]报道用反相微乳液法一系列的锰氧化物催化剂掺杂了锆、铁、钴、铜等催化氧化甲苯,结果如表2所示,表明反相微乳液法是一种有效的让提高催化剂中组分的活性的方法。

图6Mars–vanKrevelen机理

表2用反相微乳液法制备的掺杂锆、铁、钴、铜的锰氧化物催化剂对甲苯的催化活性

钙钛矿型(ABO3)催化剂常被用于VOC的催化氧化,通过用与B原子具有相近的氧化性和离子半径的元素进行部分替代形成AByB’1-yO3来提高催化剂的稳定性和氧化还原的效率。

Pecchi,G等[15]研究了LaFe1-yNiyO3型钙钛矿催化剂对VOCs的催化氧化活性,表明镍原子对铁的替代显著增加了对乙醇和乙酸乙酯的催化燃烧活性,然而当镍完全取代铁时催化效率反而下降。

Pecchi,G认为LaFe1-yNiyO3和NiO两相的协同作用决定了晶格氧的活化能力。

由于钙钛矿的比表面积通常比较小,故另一种提高钙钛矿型催化剂催化效率的方法是将催化剂负载在比表面积更大的载体上,Alifanti等[16]研究了在Ce1-xZrxO2(x=0–0.3)载体上分别负载10wt.%和20wt.%的LaCoO3催化剂,这种负载在Ce1-xZrxO2(x=0–0.3)载体上的LaCoO3催化剂对低浓度的苯和甲苯气流有很高的催化氧化活性,这种高度分散在铈锆氧化物表面的LaCoO3催化剂与大块的钙钛矿催化剂相比极大的降低了燃点温度,使反应速率增加了一个数量级。

淑霞等[17]以AlxLa(1-x)MnO3钙钛矿为催化剂进行了二氯甲烷的催化氧化研究,用溶胶-凝胶法制备了系列AlxLa(1-x)MnO3催化剂并与700℃下焙烧得到如下催化剂分别标记为LaMnO3,Al0.05La0.95MnO3,Al0.1La0.9MnO3,Al0.15La0.85MnO3,Al0.2La0.8MnO3,Al0.3La0.7MnO3,结果表明随着Al含量的增加,催化剂活性逐渐增加,但当其超过一定比例活性反而下降,Al0.3La0.7MnO3的活性明显低于LaMnO3的活性,当Al含量为0.2时其有较高的活性在500℃时转化率接近100%,T50为350℃。

催化剂在700oC时即可形成完整的钙钛矿型晶型,而适量Al的掺杂提高了催化剂的氧化还原性能。

有助于催化活性的提高。

Mn4+的存在也有助于二氯甲烷催化氧化性能提高。

尽管催化燃烧法是一种去除VOC的有效方法,但是对于非常低浓度的VOC废气处理来说,有时候经济上不太可行。

如果能够和低能量消耗的吸附过程相结合,那么催化燃烧技术会对这种低浓度的VOCs去除更加高效。

吸附/催化燃烧的概念进一步扩展为一体的吸附和催化燃烧控制单元的双功能吸附剂/催化剂系统[18]。

Baek等[19]研究了不同的过渡族金属(锰、铁、钴、镍、铜、锌、银)催化剂负载在HY沸石(Si/Al=160,比表面积=681m2/g,孔体积=0.47cm3/g)上组成的吸附剂/催化剂系统。

在这些催化剂中,Ag/HY显示出最好的低温转化效率,甲苯和甲基乙基酮的完全氧化温度在330和310℃。

Guillemot,A等[20]研究了另一种双功能的吸附剂/催化剂系统,用来去除四氯乙烯和甲基乙基酮,这里的吸附催化实验在一个反应器中的两个反应床上进行。

吸附过程在30℃和体积空速15300h-1下进行,吸附饱和时关掉进气阀门通入湿空气(6120h-1)这样两个反应床在同一温度下被加热,对VOC进行氧化分解。

风芬等[21]采用共沉淀法制备的Ce-Mn复合氧化物以与单组份Ce、Mn氧化物催化剂考查他们对精对二甲酸氧化尾气中二溴甲烷燃烧的催化活性。

表明由于Mn3+离子进入CeO2的晶格中制备的Ce-Mn形成均一的固溶体结构,具有优异的低温氧化性能,对二溴甲烷的催化燃烧性能显著优于单组分Ce、Mn氧化物催化剂。

当催化剂床层入口温度高于283℃,二溴甲烷体积分数为0.4%~1.0%,空速小于24000h-1时,二溴甲烷转化率大于95%,Br2与HBr的总收率可以达到83%以上。

四、研究展望

虽然在VOC催化氧化方面的研究有很多进展,但是研制出新型的非贵金属催化剂,并通过合理的设计提高去除效率,降低成本方面还有很多工作要做。

另一方面,对催化机理的更基础的研究亟待突破,这对发展去除VOC的工业催化剂的研究至关重要。

五、参考文献

[1].WeisweilerW.HandbuchdesUmweltschutzesderUmweltschutztechnik.Band3:

AdditiverUmweltschutz:

BehandlungvonAbluftundAbnasen.HEINZBRAUER(Hrsg.)SpringerVerlag,Heidelberg680Seiten,374Abb.,47Tab.,geb.,DM118,–,ISBN3-540-58060-3[J].ChemieIngenieurTechnik,1997,69(4):

528-528.

[2].兰瑞勃,郝舒心,房文.PTA装置废气处理技术简介[J].聚酯工业,1999,(01):

51-53.

[3].<国精对苯二甲酸投资与工艺技术分析_王海滨.pdf>[J].

[4].KolodziejA,LojewskaJ.OptimizationofstructuredcatalystcarriersforVOCcombustion[J].CatalysisToday,2005,105(3-4):

378-384.

[5].JonesJ,RossJRH.Thedevelopmentofsupportedvanadiacatalystsforthecombinedcatalyticremovaloftheoxidesofnitrogenandofchlorinatedhydrocarbonsfromfluegases[J].CatalysisToday,1997,35(1-2):

97-105.

[6].DelimarisD,IoannidesT.VOCoxidationoverMnOx-CeO2catalystspreparedbyacombustionmethod[J].AppliedCatalysisB-Environmental,2008,84(1-2):

303-312.

[7].DulaR,JanikR,MachejT,etc.Mn-containingcatalyticmaterialsforthetotalcombustionoftoluene:

TheroleofMnlocalisationinthestructureofLDHprecursor[J].CatalysisToday,2007,119(1-4):

327-331.

[8].EinagaH,TeraokaY,OgataA.CatalyticoxidationofbenzenebyozoneovermanganeseoxidessupportedonUSYzeolite[J].JournalofCatalysis,2013,305227-237.

[9].GarettoTF,RinconE,ApesteguiaCR.DeepoxidationofpropaneonPt-supportedcatalysts:

drasticturnoverrateenhancementusingzeolitesupports[J].AppliedCatalysisB-Environmental,2004,48(3):

167-174.

[10].Gonzalez-VelascoJR,AranzabalA,Lopez-FonsecaR,etc.Enhancementofthecatalyticoxidationofhydrogen-leanchlorinatedVOCsinthepresenceofhydrogen-supplyingcompounds[J].AppliedCatalysisB-Environmental,2000,24

(1):

33-43.

[11].PattersonMJ,AngoveDE,CantNW.TheeffectofcarbonmonoxideontheoxidationoffourC6toC8hydrocarbonsoverplatinum,palladiuma

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 挥发性 有机物 VOC 处理 进展 概述

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx