凸轮轴教学方案制定.docx

凸轮轴教学方案制定.docx

- 文档编号:7325794

- 上传时间:2023-01-23

- 格式:DOCX

- 页数:18

- 大小:117.57KB

凸轮轴教学方案制定.docx

《凸轮轴教学方案制定.docx》由会员分享,可在线阅读,更多相关《凸轮轴教学方案制定.docx(18页珍藏版)》请在冰豆网上搜索。

凸轮轴教学方案制定

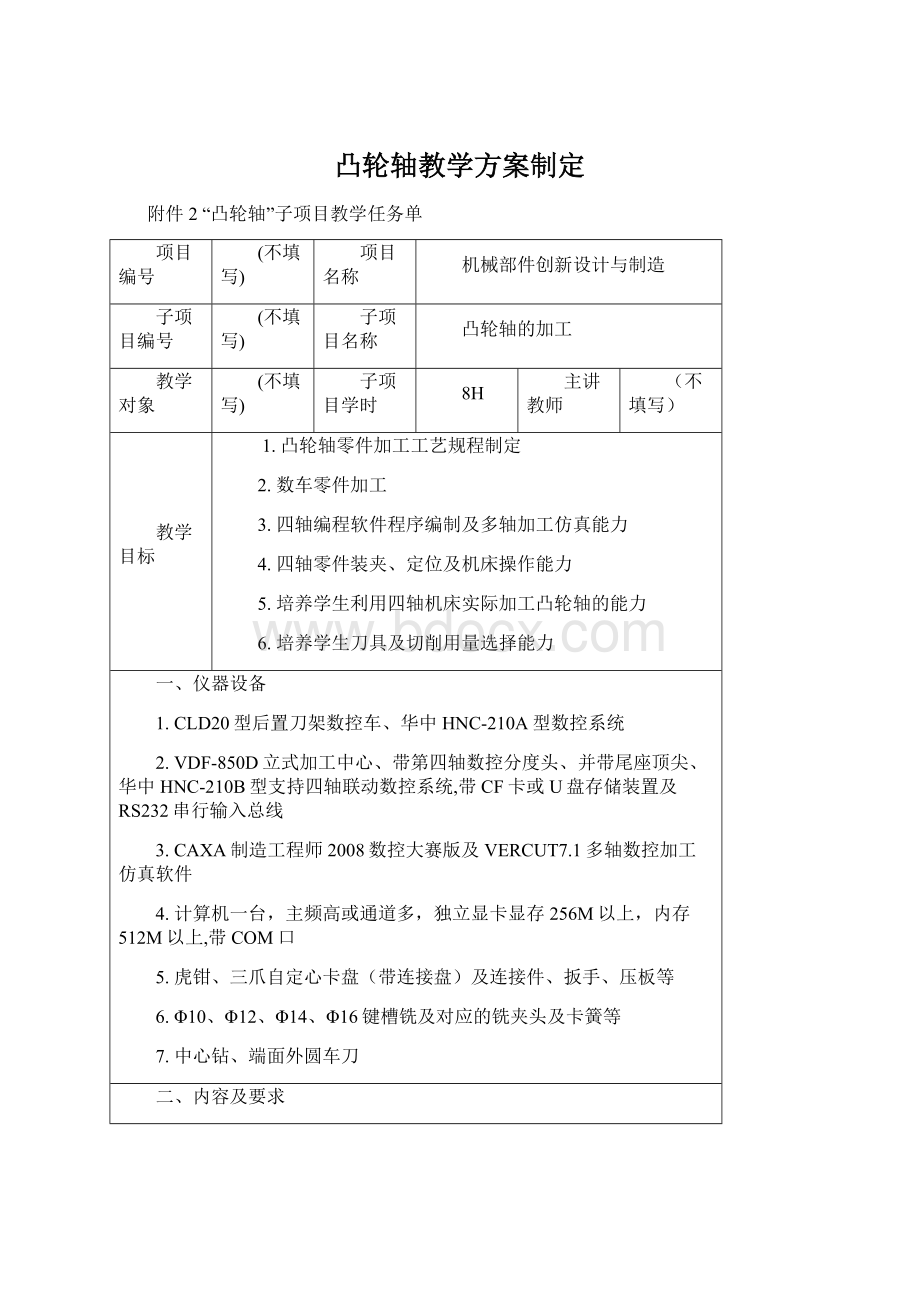

附件2“凸轮轴”子项目教学任务单

项目编号

(不填写)

项目名称

机械部件创新设计与制造

子项目编号

(不填写)

子项目名称

凸轮轴的加工

教学对象

(不填写)

子项目学时

8H

主讲教师

(不填写)

教学目标

1.凸轮轴零件加工工艺规程制定

2.数车零件加工

3.四轴编程软件程序编制及多轴加工仿真能力

4.四轴零件装夹、定位及机床操作能力

5.培养学生利用四轴机床实际加工凸轮轴的能力

6.培养学生刀具及切削用量选择能力

一、仪器设备

1.CLD20型后置刀架数控车、华中HNC-210A型数控系统

2.VDF-850D立式加工中心、带第四轴数控分度头、并带尾座顶尖、华中HNC-210B型支持四轴联动数控系统,带CF卡或U盘存储装置及RS232串行输入总线

3.CAXA制造工程师2008数控大赛版及VERCUT7.1多轴数控加工仿真软件

4.计算机一台,主频高或通道多,独立显卡显存256M以上,内存512M以上,带COM口

5.虎钳、三爪自定心卡盘(带连接盘)及连接件、扳手、压板等

6.Φ10、Φ12、Φ14、Φ16键槽铣及对应的铣夹头及卡簧等

7.中心钻、端面外圆车刀

二、内容及要求

双导称凸轮轴

学生应该完成的各项任务内容及要求:

1.车毛坯料,车端面、钻孔、粗车台阶轴外圆、掉头车端面,打中心孔取总长

2.一夹一顶找正,车台阶轴(留余量)及凸轮外圆车到尺寸

3.加工中心上凸轮轴一夹一顶装夹找正、定位调整,百分表找正,安装刀具,建立工件坐标系

4.利用软件生成凸轮加工曲线模型,利用四轴曲线方式生成四轴凸轮加工程序

5.用多轴仿真软件设置机床实际加工情况,输入生成程序进行仿真观察

6.实际试切加工,根据需要调整程序及各项切削参数

7.换不同刀具进行扩槽加工及倒角

8.铣凸轮轴上的8X24X4的键槽

9.精车各台阶轴满足图纸所给定的尺寸公差和形位公差要求

三、注意事项

1.工件装夹中按位置公差要求调整工装,同时保证凸轮侧面与三爪留出足够距离,防止加工中碰撞夹具

2.夹铜皮防止夹伤工件

3.软件加工模型采用将双导称曲线包络至凸轮圆柱面上,编程中使用四轴方式生成轨迹,这可使加工刀具最短,切削力对称防止装夹部位打滑

4.编制加工程序时,采用粗、精加工分开原则

5.多轴仿真软件使用时应注意机床结构及旋转轴转向与实际机床一致

附件3“凸轮轴”子项目教学准备单

项目编号

(不填写)

项目名称

机械部件创新设计与制造

子项目编号

(不填写)

子项目名称

凸轮轴的加工

教学对象

(不填写)

子项目学时

8H

主讲教师

(不填写)

一、场地要求

1.300平米可容纳一个班级40人的理实一体化教室

2.60平米多媒体教室,配置电脑40台

3.数车10台、加工中心10台并配置10台联机计算机

3.机床全防护,有钢化玻璃观察窗

4.加工区域和参观区域分开

5.配置空压、电力等动力配合系统

6.设置库房管理材料、刀具、辅具、技术资料

二、教学组织要求

1.学生4人编一小组(男女分开),加工中心一台、数控车床一台,计算机一台

2.五组设一指导教师,一班设置2名指导教师

3.指导教师主要任务:

检查学生工件装夹,刀具安装是否合理牢靠,坐标系建立、机床参数设置是否合理,加工模型设计,软件程序生成方法及轨迹是否正确,切削参数选择是否合理,后置处理是否正确,多轴机床仿真软件中机床结构、辅具、刀具设置是否正确,多轴机床仿真结果是否正确,实际加工中切削参数是否合适,机床操作、程序传输是否符合安全规范,学生动手完成情况统计,工件检验及最终成绩评定

三、仪器设备

仪器、设备名称

型号规格

数量

备注

数控车床

CLD20

10

数控系统

华中HNC-210A型

10

立式加工中心

VDF-850D

10

数控系统

HNC-210B

10

四轴数控分度头

10

顶尖

10

自定心三爪卡盘

160mm

10

四、耗材清单

耗材名称

型号规格

产地

数量

参考单价

(元)

小计

(元)

备注

(回收率或可用次数等)

凸轮毛坯YL12

Φ100×210

陇西

1

500

500

回收率10%

负前角外圆车刀

MCLNL252512

成都

1

40

40

20

负前角外圆车刀

MVJNL252516

成都

1

40

40

20

中心钻

A3(HSS))

成都

1

10

10

30

键槽铣刀

Φ8×7×51

(HSS))

贵州

1

10

10

30

键槽铣刀

Φ10×16×74

(HSS))

贵州

1

10

10

30

3刃立铣刀

Φ16×20×74

(HSS))

贵州

1

20

10

30

附件4“凸轮”子项目教学设计表

项目编号

(不填写)

项目名称

机械部件创新设计与制造

学时

150H

子项目编号

(不填写)

子项目名称

凸轮轴的加工

学时

8H

教学目标

1.凸轮轴零件加工工艺规程制定

2.数车零件加工

3.四轴编程软件程序编制及多轴加工仿真能力

4.四轴零件装夹、定位及机床操作能力

5.培养学生利用四轴机床实际加工凸轮轴的能力

6.培养学生刀具及切削用量选择能力

7.提升机床数控技术人才市场竞争力

教学载体:

凸轮轴的加工

教学内容

1.车毛坯料,车端面、钻孔、粗车台阶轴外圆、掉头车端面,打中心孔取总长

2.一夹一顶找正,车台阶轴(留余量)及凸轮外圆车到尺寸

3.加工中心上凸轮轴一夹一顶装夹找正、定位调整,百分表找正,安装刀具,建立工件坐标系

4.利用软件生成凸轮加工曲线模型,利用四轴曲线方式生成四轴凸轮加工程序

5.用多轴仿真软件设置机床实际加工情况,输入生成程序进行仿真观察

6.实际试切加工,根据需要调整程序及各项切削参数

7.换不同刀具进行扩槽加工及倒角

8.铣凸轮轴上的8X24X4的键槽

9.精车各台阶轴满足图纸所给定的尺寸公差和形位公差要求

重点难点

1.车毛坯料时钻孔、镗孔、检验

解决措施:

加工时注意观察,确认无误后进行,勤测量

2.利用软件生成凸轮加工模型,生成四轴凸片及轮毂的加工程序,设置各项切削参数

3.用多轴仿真软件设置机床实际加工情况,输入程序进行仿真观察

解决措施:

多媒体教室讲练,学生计算机练习、多次示范重复讲解

教学方法

理实一体化,教师不分理论实践,课堂不分教室与实践场所

多媒体教室与加工现场交互进行,以最终加工结果进行评判

学生知识与

能力准备

1.数控机床基本操作及数控系统熟悉程度达到中级工要求

2.CAXA2008制造工程师软件的CAD/CAM操作流程非常熟练,达到工艺员要求

3.了解数控机床刀具材料,切削用量

4.具有一定加工技能

教师知识与

能力要求

1.具备教学的基本能力及教学方法设计能力

2.具有多年机床操作经验且具备生产现场组织及管理能力

3.具备熟练应用CAXA制造工程师进行多轴刀轨生成,后置处理的能力

4.具备熟练应用多轴仿真软件VERCUT的能力

5.具有丰富加工经验

场地设施

要求

300平米可容纳一个班级40人的理实一体化教室,60平米多媒体教室,配置计算机40台。

车床10台、加工中心10台配置10台联机计算机,配置空压、电力等动力系统,设置库房管理材料、刀具、辅具、技术资料等

教学组织实施

(按照本项目教学组织实施的过程填写实施步骤,并详细填写每个步骤中教师组织教学的内容、学生进行的学习活动任务、教学资源的使用情况、学时的分配等,表格可根据需要增减行数。

)

实施步骤

教师组织

学生活动

教学

资源

学时

1

1.分析讲解凸轮轴整体加工工艺

2.讲解粗车毛坯料注意事项

1.毛坯料车端面、钻中心孔、粗车台阶轴外圆、掉头车端面,打中心孔,取总长。

2.一夹一顶找正,车台阶轴(留余量)及凸轮外圆车到尺寸

仿真

视频

3H

2

讲解凸轮轴定位装夹,刀具安装,坐标系建立程序

1.加工中心上凸轮轴一夹一顶装夹找

2.定位调整,百分表找正,安装刀具,建立工件坐标系

现场演示

1H

3

讲解程序生成及仿真

1.利用软件生成凸轮加工曲线模型,利用四轴曲线方式生成四轴凸轮加工程序,

2.后置处理设置生成程序

3.用多轴仿真软件设置机床实际加工情况,输入生成程序进行仿真观察

仿真

视频

2H

4

讲解示范凸轮试切加工

1实际试切加工,根据需要调整程序及各项切削参数

2.换不同刀具进行扩槽加工及倒角

录像

1H

5

讲解示范凸轮轴上键槽加工

铣凸轮轴上的8X24X4的键槽

现场

演示

0.5H

6

讲解示范精车凸轮轴各台阶

精车凸轮轴上各台阶,满足图纸所给定的尺寸公差和形位公差要求

仿真

视频

0.5H

附件5“凸轮轴”子项目评价表

班级

(不填写)

姓名

(不填写)

学号

(不填写)

组别

(不填写)

项目编号

(不填写)

项目名称

机械部件创新设计与制造

学时

150H

子项目编号

(不填写)

子项目名称

凸轮轴的加工

学时

8H

一、知识考核

1.四轴联动加工方式与三轴加工的有什么区别?

2.凸轮轴装夹能否采用悬臂式,对加工有何影响?

3.立铣刀和键槽铣刀在加工参数设置中的区别?

4.如何做出双导程行程曲线?

5.如何将曲线包落在圆柱面上?

6.能否采用四轴曲面方式加工凸轮轴?

7.如何加工才能保证凸轮轴上几个重要的尺寸和位置要求?

二、技能考核

“凸轮轴”考核评分表

学号

(不填写)

操作时间

(不填写)

得分

(不填写)

子项目名称

凸轮轴的数控加工

数控系统

(不填写)

序号

考核

项目

考核内容

考核评分要求

配分

检测

结果

扣分

得分

备注

1

工件

加工

质量

(根据该项目加工要素的精度、表面质量等各项技术要求填写考核内容、评分要求及配分情况)

2-Φ20h7

尺寸超差0.01扣1分

6

表面质量Ra1.6

Ra1.6超过不得分

4

长度15

尺寸超差0.1扣1分

2

2

长度28

尺寸超差0.1扣1分

2

3

Φ28h7

尺寸超差0.01扣1分

3

4

表面质量Ra1.6

Ra1.6超过一级扣1分

2

5

长度26

尺寸超差0.1扣1分

2

6

Φ40

尺寸超差0.1扣1分

2

7

表面质量Ra3.2

Ra1.6超过一级扣1分

2

8

长度21.5

尺寸超差0.1扣1分

2

9

Φ28

尺寸超差0.1扣1分

2

长度9

尺寸超差0.1扣1分

2

凸轮槽宽

尺寸超差0.05扣1分

5

凸轮槽深16

尺寸超差0.1扣1分

5

凸片槽表面质量Ra3.2

Ra3.2超过一级扣1分

5

10

凸轮曲线

符合要求

5

凸轮外径Φ98

尺寸超差0.05扣1分

2

凸轮起始距离12

尺寸超差0.1扣1分

3

凸轮轴总长179.5

尺寸超差0.1扣1分

2

11

基本

操作

控制

(机床操作、工量具使用等情况)

装夹校正三爪及连接盘

符合加工要求

2

装夹校正凸轮轴及尾座顶尖

符合加工要求

2

装夹刀具

符合加工要求

2

加工中心建立工件坐标

符合加工要求

2

车床夹持工件

符合加工要求

2

车床建坐标系

符合加工要求

2

12

安全文

明生产

穿戴安全防护装备

加工过程中工具量具摆放整齐

违规、违章操作机床

符合工作现场要求

10

13

工艺

制订

工艺步骤制定正确

工艺可行

5

14

程序

编制

程序编制传输校验调试

仿真检验

10

15

完成

时间

240分钟内内完成

超5分钟扣1分

5

16

其它

工件切伤一处扣1分,撞刀、损坏刀具扣10分,出现严重事故停止加工

检验员

(不填写)

小组长

(不填写)

指导教师

(不填写)

教师评价意见:

根据实际加工过程可将学生加工情况分为以下几类,

优保质保量按时完成凸轮轴的加工

良按时完成加工但凸轮轴加工质量较差,延时可完成且加工质量较好者

中延时可完成但凸轮轴加工质量较差或加工中出现轻微事故

及格原理上可能完成加工但所需时间太多

不及格不能完成加工或加工中出现严重事故

教师签名:

(不填写)

评定成绩

(不填写)

日期

(不填写)

注:

1.此表中检测结果、扣分、得分三项不填写;

2.可根据需要调整表格。

附件6“凸轮轴”子项目计划书

项目编号

(不填写)

项目名称

机械部件创新设计与制造

学时

150H

子项目编号

(不填写)

子项目名称

凸轮轴的加工

学时

8H

班级

(不填写)

姓名

(不填写)

学号

(不填写)

组别

(不填写)

一、分析零件图纸(零件结构分析、技术要求分析等)

该零件包含车削、和铣削工序

凸轮外径Φ98mm,厚度80mm,凸轮槽宽16,深16,360度内实现双导程,距凸轮两端面12需要四轴联动铣削加工

装齿轮的轴Φ28h7上有一处键槽需要四轴铣削加工

Φ28h7一处,Φ20h7两处装轴承,有位置要求及表面粗糙度要求可在数控车床上实现

二、确定装夹方案(可配图说明)

1.车床加工可采用三爪卡盘装夹,尾座顶尖顶紧

2.加工中心上数控分度头为A轴方向,采用连接盘将三爪卡盘装于A轴上,尾座顶尖顶紧一夹一顶方式夹持凸轮轴

三、选择加工方法(分析所有加工要素的加工方案)

1.车毛坯料,车端面、钻中心孔、粗车台阶轴外圆Φ20h7至Φ42、掉头车端面,打中心孔取总长,

2.一夹一顶找正,车台阶轴Φ20h7、Φ28h7(留余量)及凸轮外圆车到尺寸

3.加工中心上凸轮轴一夹一顶装夹找正、定位调整,百分表找正,安装刀具,建立工件坐标系、实际试切加工凸轮部分,换不同刀具进行扩槽加工及倒角

4.铣凸轮轴上的8X24X4的键槽

5.在车床先车短轴至尺寸,掉头一夹一顶,精车另一端各台阶轴满足图纸所给定的尺寸公差和形位公差要求

四、拟订数控加工工序卡(在此单元格内,首先以表格形式设计简单的数控加工工序卡,再根据该零件的加工工艺,填写工序卡中相关内容,包括使用的刀具名称、规格、切削用量等)

凸轮数控加工工序卡

厂名

数控加工工序卡片

产品名称

零件名称

材料

零件图号

凸轮

LY12

工序号

程序

编号

夹具

使用设备

地点

1

三爪卡盘

CLD20数控车床

工步号

工步

内容

刀具名称

刀具规格

主轴转速

(r/min)

进给速度

(mm/r)

切深/mm

刀具

编号

1

车端面

负前角外圆车刀

MCLNL252512

800

0.12

1

T0101

2

车外圆

负前角外圆车刀

MVJNL252516

1000

0.3

4

T0202

3

车台阶

负前角外圆车刀

MVJNL252516

1000

0.3

4

T0202

4

打中心孔

中心钻

A3(HSS)

1500

0.3

7

T0303

5

调头车端面

负前角外圆车刀

MCLNL252512

500

0.12

1

T0101

6

打中心孔

中心钻

A3(HSS)

1500

0.3

7

T0303

7

取总长

负前角外圆车刀

MCLNL252512

800

0.12

1

T0101

工序号

程序

编号

夹具

使用设备

地点

2

三爪顶尖

CLD20数控车床

工步号

工步

内容

刀具名称

刀具规格

主轴转速

(r/min)

进给速度

(mm/r)

切深/mm

刀具

编号

1

车Φ20h7(余2mm)

负前角外圆车刀

MVJNL252516

1200

0.12

4

T0202

2

车Φ28h7(余2mm)

负前角外圆车刀

MVJNL252516

1100

0.12

4

T0202

3

车Φ98

负前角外圆车刀

MVJNL252516

900

0.12

1

T0202

工序号

程序编号

夹具

使用设备

地点

3

三爪顶尖

VDF-850D立式加工中心

工步号

工步内容

刀具名称

刀具规格

主轴转速

(r/min)

进给速度

(mm/min)

切深/mm

刀具

编号

1

铣凸轮

键槽铣刀

Φ10×13×63(HSS)

S2000

F150

10

2

扩铣凸轮

3刃立铣刀

Φ12×26×83(HSS)

S1000

F200

16

3

扩铣凸轮

3刃立铣刀

Φ16×34×92

S800

F200

15

4

倒角

3刃立铣刀

Φ16×34×70(HSS)

S1200

F200

3

5

铣键槽

键槽铣刀

Φ8×11×55(HSS)

1500

F150

10

工序号

程序编号

夹具

使用设备

地点

4

三爪顶尖

VDF-850D立式加工中心

工步号

工步内容

刀具名称

刀具规格

主轴转速

(r/min)

进给速度

(mm/r)

切深/mm

刀具

编号

1

精车Φ20h7

负前角外圆车刀

MVJNL252516

S2000

F0.12

0.5

2

掉头精车Φ20h7

负前角外圆车刀

MVJNL252516

S2000

F0.12

0.5

3

精车Φ28h7

负前角外圆车刀

MVJNL252516

S1200

F0.1

0.5

4

倒角

负前角外圆车刀

MVJNL252516

S1200

F0.1

2

五、编制数控加工程序(可以指定编制某个重要部位的加工程序或是重点教学内容的加工程序)

凸轮轴关键部位是凸轮曲线,凸轮曲线采用软件平面内设计凸轮导程曲线,再采用包络的方式映射到凸轮轴圆柱面上从而生成加工线条模型,生成加工轨迹时采用四轴曲线方式自动生成,经过后置处理生成如下加工程序:

注:

此计划书是在教学过程中下发给学生,由学生填写完成,反映学生对该子项目进行计划的结果文件,起到指导项目实施作用,请参赛教师以学生的身份按照各栏目要求进行填写。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 凸轮轴 教学 方案 制定

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx