第二讲 钛的合金化原理.docx

第二讲 钛的合金化原理.docx

- 文档编号:7320437

- 上传时间:2023-01-22

- 格式:DOCX

- 页数:20

- 大小:5.23MB

第二讲 钛的合金化原理.docx

《第二讲 钛的合金化原理.docx》由会员分享,可在线阅读,更多相关《第二讲 钛的合金化原理.docx(20页珍藏版)》请在冰豆网上搜索。

第二讲钛的合金化原理

第二讲钛的合金化原理

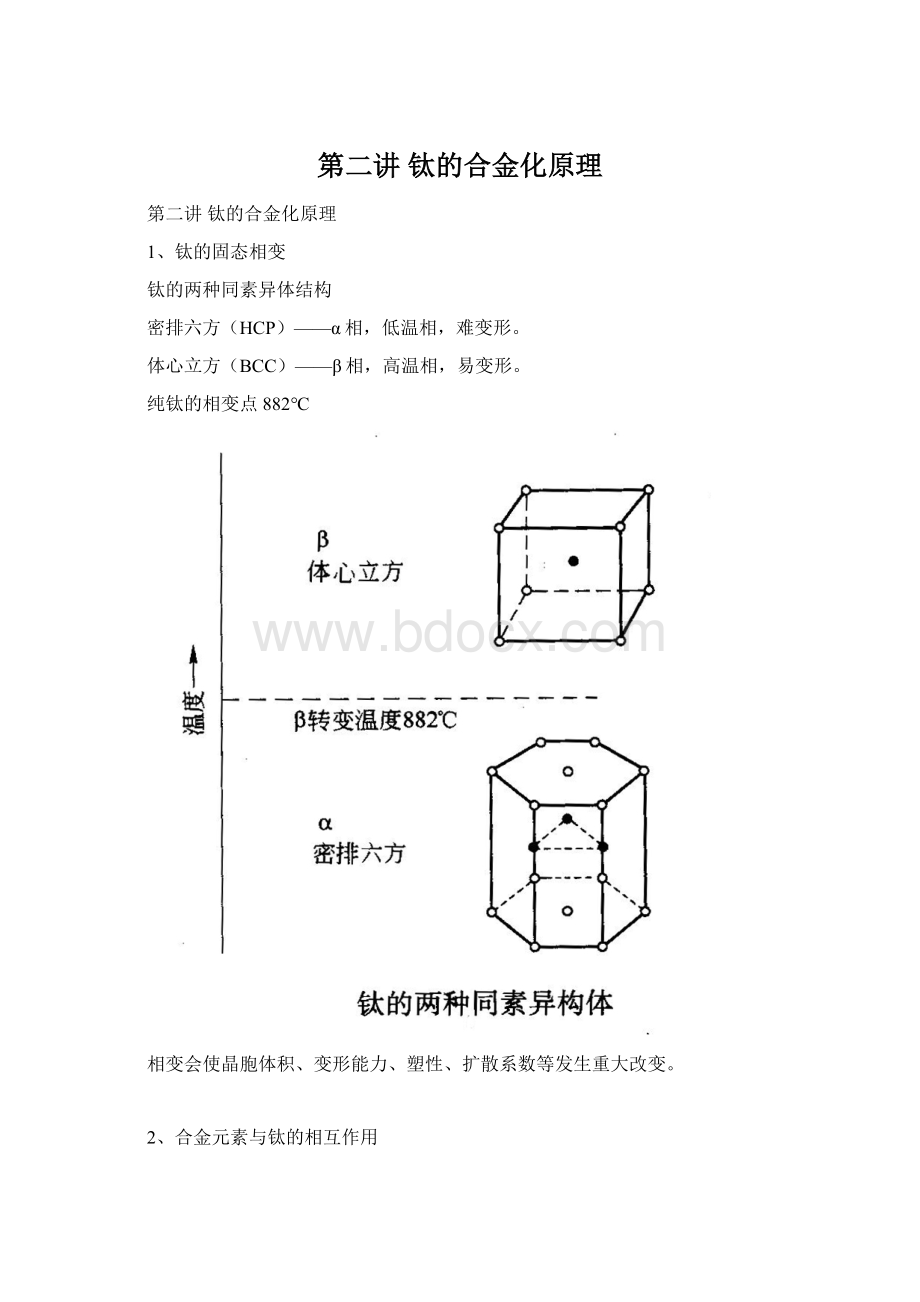

1、钛的固态相变

钛的两种同素异体结构

密排六方(HCP)——α相,低温相,难变形。

体心立方(BCC)——β相,高温相,易变形。

纯钛的相变点882℃

相变会使晶胞体积、变形能力、塑性、扩散系数等发生重大改变。

2、合金元素与钛的相互作用

由于合金元素原子结构、原子尺寸和晶体结构三者的差异,合金元素与钛的作用分四类:

第一类:

形成离子化合物的元素;O、C1、F,与提取冶金、化工关系大。

第二类:

形成有限固溶体和金属间化合物的元素;A1、C、N、B。

第三类:

形成无限固溶体的元素;

Zr、Hf与α、β相均形成无限固溶。

Mo、V、Cr、Ta、Nb,只在β-Ti中无限固溶,在α-Ti中为有限固溶。

第四类:

与Ti基本不反应或完全不反应的元素,包括:

惰性气体、Na、K、稀土(钪除外)微量稀土可细化晶粒。

3、相——相图

相——物质体系中物理和化学都均匀的部分,它是描述物质状态的一个概念,如水的固相、液相、气相。

相图——表征合金相组成与合金元素含量、温度三者关系的图形。

4、Ti-A1二元相图

铝是钛合金最重要的合金元素,它质轻、价廉、合金化效果好,应用最广。

Ti-A1相图最有代表性与基础性。

从Ti-A1相图可以看出:

①Ti与A1相互作用,可形成4个相。

α相(HCP),A1≤7%~11%,无序固溶体,低塑性相。

β相(BCC),无序固溶体,高塑性相。

α2相(正方),A1>11%,Ti3A1有序金属间化合物,脆性相。

γ相(六方)A1>50%,TiA1有序金属间化合物,晶型,脆性相。

②α2相和γ相结构

③常用钛合金(低A1合金):

含α相、β相

超轻型耐热钛合金(高A1合金),含α2或r相组成,可在650-900℃下使用。

④A1提高α/β相变点。

A1提高再结晶开始温度,提高强度(30-50MPa/1%A1)

A1降低塑性与韧性。

A1超过溶解度极限8%,导致α2(TiA1)相析出,合金脆化。

4、合金元素的分类

按照元素对钛α/β相变点影响,分三类:

①α稳定元素:

升高相变点,扩大α相区,如A1、O、C、N、B,较多溶于α相。

②β稳定元素:

降低相变点,扩大β相区,如Mo、V、Fe、Cr、Ta、Nb、Ni、Si、Cu、Mn、Pd,较多溶于β相

③中性元素:

对相变点影响很小,如Zr、Sn

5、铝当量和钼当量

A1*=A1+1/3Sn+1/6Zr+4Si+10O*

其中:

O*=O+C+2N

A1*在8%以下时,形成单相α钛合金

Mo*=Mo+0.67V+1.6Cr+2.9Fe+1.3Ni+0.28Nb+0.22Ta

铝当量和钼当量影响合金相组成和淬透性,钼当量越高,合金的淬透性越好。

6、合金类型与铝当量和钼当量关系:

铝当量小于7,钼当量为0时,合金为α钛合金

铝当量为7-10,钼当量小于2,合金为近α钛合金

铝当量为4-10,钼当量为3-10,合金为α﹢β钛合金

铝当量小于6,钼当量大于10,合金为近β钛合金

铝当量为12-15,钼当量大于10,合金为α2钛合金

铝当量为25以上,钼当量大于10,合金为γ2钛合金

7、β稳定剂的临界浓度

8各类钛合金的特点

9、重要合金元素的作用

9.1铝

提高α/β相变点提高室温和高温强度

提高再结晶温度和弹性模量

降低塑性与韧性,A1大于8%导致脆化。

9.2锆与锡

锆提高强度,耐热性,耐蚀性

细化晶粒,改善可焊性

抑制高铝合金中ω相析出

锆与Ti熔点、密度差小,合金成份易均匀

锆增加合金的吸氢性,一般控制Zr<4%

锡改善耐热性(如TC9)和低温性能(如TA7)

锡与Ti熔点、密度差大,对熔炼不利,一般Sn<3%

9.3钼(M0)

钼在β-Ti中无限固溶,具有中等稳定β相能力。

钼提高强度、耐热性、耐蝕性、淬透性。

大量加钼可获得全β钛合金。

但钼v熔点高,密度大,易生成钼偏析或夹杂,大量钼对降低、抗氧化性、可焊性不利。

钼是广泛使用的合金元素。

9.4钒(V)

在β-Ti中无限固溶,在α-Ti中极限固溶3.5%(600℃)

钒提高强度和淬透性,而不降低塑性

Ti-6A1-4V是世界上第一个实用钛合金

Ti-6A1-4V占全部钛合金的50%以上

高钒合金(Ti-15-3,TB3)加工性,冷成形性好

阻燃合金(Ti-40)为高钒(35V)合金

钒有毒,价格贵,也不宜多用

9.5铬(Cr)

在β中无限固溶,在α-Ti中最大溶解度0.5%

670℃共析转变,β→α+TiCr2,快共析,时效时间短。

合金化强化作用同钒类似

9.6铁(Fe)

最强的β稳定元素,钼当量系数2.5

1%Fe使相变点下降18℃,显著提高淬透性。

它用于Ti-10V-2Fe-3Al(TB6),做大型承力构件。

易产生偏析,在钛材中形成“β斑”缺陷。

显著降低耐蚀性,只少量加入(1.5-3%)

最便宜,最好以中间合金形式加入。

9.7锰(Mn)

少量Mn提高强度,能保持较好塑性

TC1(Ti-2A1-1.5Mn)、TC2(Ti-4A1-1.5Mn),适于做板材

常用做飞机冲压件和焊接件。

Mn易真空挥发,成份难控制,少用。

真空熔炼时要充氩气。

9.8硅(Si)

一般看作有害杂质,降低塑性和韧性,严加控制。

在耐热钛合金中,Ti5Si3起弥散强化作用,提高蠕变强度。

Si用做微量合金化元素,加入量<0.3%,

过量Si降低热稳定性。

9.9氧、碳、氮(O、C、N)

氧、碳、氮为三种间隙元素,一般看做有害杂质.

提高强度,降低塑性.

氧可用做廉价合金元素。

TiO2粉用来调节纯钛强度。

碳在IMI834耐热合金中用做有益元素,提高相变点,增加α相含量。

提高蠕变强度

N可以生成TiN,氮的危害最大。

在工业中,O、C、N通过选择原料品位来综合控制。

TiN要人工挑选或利用冷床炉熔炼来去除。

高性能要求的钛合金要选用低间隙型钛合金(ELI).

9、10氢

氢会引起“氢脆”,一般航空钛材要求氢<0.012%。

氢在钛中是可逆的。

如氢化脱氫制钛粉。

在热加工(加热)和酸洗过程中会增氢

真空熔炼和真空退火可脱氢。

因此,钛材的要在成品上取样复验氢。

9.11镍(Ni)

①在TA10(Ti-0.3Mu-0.8Ni),微量Ni改善抗缝隙腐蚀性能。

②它用做TiNi形状记忆合金。

9.12钯(Pd)、钌(Ru)

在TA8(0.05Pd)、TA9(0.2Pd)、TA27(0.1Ru)微量贵金属

提高在中性介质、还原性介质中的钛合金耐蚀性和抗缝隙腐蚀性。

但它们很贵。

第三讲钛的热处理原理

一、热处理类型

1.1退火——软化处理,消除应力,提高塑性,稳定组织

⑴消除应力退火⑵再结晶退火

⑶等温退火⑷双(多)重退火

⑸蠕变退火⑹β退火

⑺真空退火

1.2固溶(淬火)与时效——强化热处理,适于两相或亚稳β钛合金

⑴固溶(加热与冷却)⑵时效

1.3形变热处理——强韧化处理,形变与热处理相结合

二、热处理的条件、特点及适用范围

2.1消除应力退火(不完全退火)

一种低温退火500-600℃,t<t再结晶,消除内应力,原子调整位置适于消除压加、焊接、机加、冷成形产生的内应力。

应用于材料、零部件、设备整体的热处理。

2.2再结晶退火(完全退火)

退火温度t>T再结晶,t<Tβ,原子作长程运动。

发生再结晶固态相变,形成新晶粒,消除加工硬化,恢复塑性。

适于坯料的中间退火,也用于材料的成品退火。

适于α单相或α+β两相钛合金。

加热以后,有些合金可空冷,有些要炉冷,要控制冷却速度。

2.3等温退火(退火+稳定化处理),双炉处理

2.4双重退火(高温退火+低温稳定化处理),单炉两次处理

2.5β退火

近α型钛合金,经β区退火,获得针片状组织,提高抗高温蠕变性能。

2.6蠕变退火(消除应力+板形平整)

施加外力,外力+热共同作用

⑴地坑炉,用厚钢板施压,对于厚板平整,常用于处理钛钢复合板

⑵真空蠕变校形炉,对1mm以下TC4簿板平整。

2.7真空退火

在真空炉中退火,温度650-800℃,真空度优于10-2Pa

⑴消除加工硬化,提高塑性。

⑵防止退火时氧化。

⑶产品脱氢,防“氢脆”。

用于簿壁管件,带箔材处理。

2.8固溶处理(加工与冷却)——强化处理第一步

淬火作用——获得过饱的固溶体

·在高温下,所有合金元素都溶入基体相中。

·通过快冷到室温,将高温组织状态保留下来。

·过饱的β固溶体是高塑,低强的,非平衡的,不稳定的。

固溶温度:

⑴β合金,在Tβ以上,获得单相组织。

⑵α+β合金,在Tβ以下约40℃,保留少量初生α,有利于塑性。

冷却速度:

取决于合金的淬透性或β相稳定性。

大多数要水冷,少数空冷即可。

2.9时效处理(固溶体分解,析出第二相)

作用——在温度与时间的共同作用下,过饱和固溶的固溶体分解。

析出次生α相(α次)或金属间化合物,细小弥散的第二相,使基体强化。

时效机制

·形核:

通过原子扩散,在局部区域发生原子偏聚,形成富α元素区和富β元素区。

原子排列结构变化,富α元素区形成HCP结构,成次生α相。

富β区仍为BCC结构,成为β转。

形核优先在高能区(存在晶体缺陷地方或晶界发生)。

·长大:

随时间延长,局部偏聚区增多、增大,即晶核增多、长大,第二相α次增多增大,

合金的强度升高,塑性下降。

在某一时刻,α次的数量、大小、分布达到最佳状态,合金获得最高的强度(峰值)。

·过时效:

达到时效峰值之后,α次相粗化,数量减少,强化效果反而下降,进入过时效阶段。

·时效规律:

⑴时效温度越高,时效速度越快,达到“时效峰”所需时间越短。

⑵时效速度还与合金元素性质有关。

⑶有些合金在400℃左右时效,会形成ω相,引起材料脆化。

⑷单相α钛合金不能进行固溶—时效处理,因不能形成过饱和固溶体,稳定β钛合金也不能进行固溶—时效处理。

只有(α+β)钛合金和亚稳β钛合金可固溶—时效处理。

技术规范、标准、手册上提供的时效工艺参数,都是一个范围,要获得优质产品,企业必须结合生产,自己做试验,积累经验,形成数据库,掌握核心的技术。

2.10形变热处理

将塑性变形与热处理相结合,要求获得更好的综合力学性能。

⑴高温形变热处理

加热到Tβ附近变形,再淬大、时效

淬火可抑制再结晶、保留晶体缺陷,有利于时效。

⑵低温形变热处理

加热到Tβ附近先淬火

再在Tc以下进行温变形,再时效。

三,钛合金的组织类型

由于变形条件、热处理温度、热处理时间与冷却速度不同,同种合金会产生不同组织。

⑴单相钛合金,等轴组织

⑵(α+β)钛合金,四种典型组织

四、钛合金组织与性能的关係

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 第二讲 钛的合金化原理 第二 合金 原理

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx