引HMWPE言.docx

引HMWPE言.docx

- 文档编号:7286585

- 上传时间:2023-01-22

- 格式:DOCX

- 页数:11

- 大小:423.04KB

引HMWPE言.docx

《引HMWPE言.docx》由会员分享,可在线阅读,更多相关《引HMWPE言.docx(11页珍藏版)》请在冰豆网上搜索。

引HMWPE言

引言

塑料作为新材料技术革命的重要领域,是新型战略产业的重要支撑和组成部分,是现代工业、农业、电子信息、交通运输、航空航天、国防等尖端技术领域不可缺少的基础性产业。

随着我国塑料工业的迅猛发展,对产品性能的要求也越来越高,工程塑料作为一种高性能的高分子材料也应运而生,其中超高分子量聚乙烯(UHMWPE)因其优异的耐磨损、耐低温、耐腐蚀、自润滑、抗冲击等特性而得到广泛应用。

超高分子量聚乙烯是一种粘均分子量在150万以上的线性高密度聚乙烯,其主链单元为(CH2-CH2),与常规聚乙烯(PE)的分子结构相同。

尽管UHMWPE与普通聚乙烯化学结构相同,但由于其分子量较高、分子链长,使其拥有普通聚乙烯所不具有的性能,从而被称为“令人惊异的塑料”,具有十分重要的经济价值。

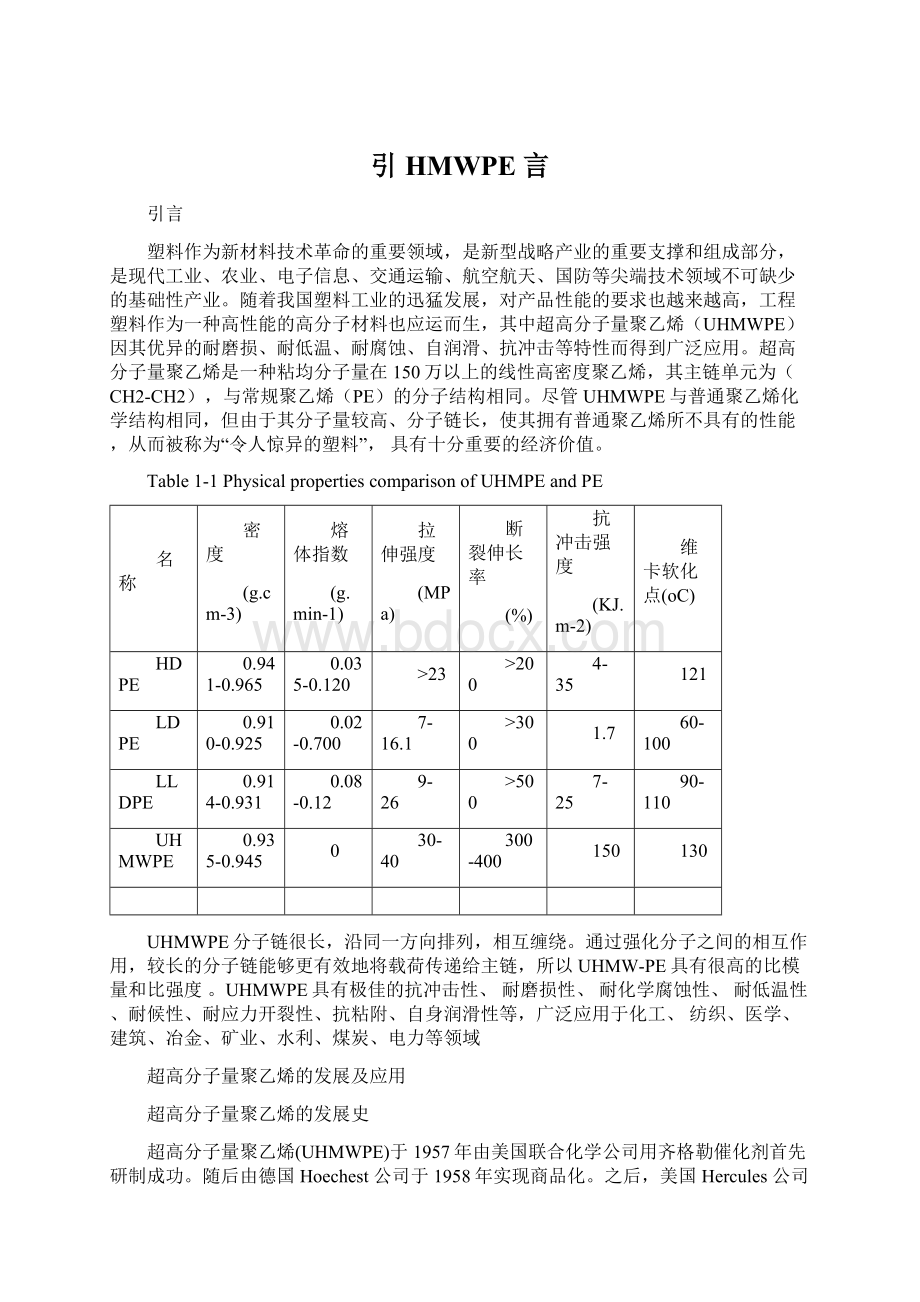

Table1-1PhysicalpropertiescomparisonofUHMPEandPE

名称

密度

(g.cm-3)

熔体指数

(g.min-1)

拉伸强度

(MPa)

断裂伸长率

(%)

抗冲击强度

(KJ.m-2)

维卡软化点(oC)

HDPE

0.941-0.965

0.035-0.120

>23

>200

4-35

121

LDPE

0.910-0.925

0.02-0.700

7-16.1

>300

1.7

60-100

LLDPE

0.914-0.931

0.08-0.12

9-26

>500

7-25

90-110

UHMWPE

0.935-0.945

0

30-40

300-400

150

130

UHMWPE分子链很长,沿同一方向排列,相互缠绕。

通过强化分子之间的相互作用,较长的分子链能够更有效地将载荷传递给主链,所以UHMW-PE具有很高的比模量和比强度。

UHMWPE具有极佳的抗冲击性、耐磨损性、耐化学腐蚀性、耐低温性、耐候性、耐应力开裂性、抗粘附、自身润滑性等,广泛应用于化工、纺织、医学、建筑、冶金、矿业、水利、煤炭、电力等领域

超高分子量聚乙烯的发展及应用

超高分子量聚乙烯的发展史

超高分子量聚乙烯(UHMWPE)于1957年由美国联合化学公司用齐格勒催化剂首先研制成功。

随后由德国Hoechest公司于1958年实现商品化。

之后,美国Hercules公司和日本三井石油化学工业股份有限公司相继从树脂销售逐步转向UHMWPE的生产,并着力开拓其应用领域。

随着应用领域的开发和新技术水平的不断提高,超高分子量聚乙烯的应用范围不断扩展,需求也不断增大。

表2是世界主要的超高分子量聚乙烯生产厂家及其生产能力。

Table2 MajormanufacturersofUHMWPEintheworld

公司名称

产能(万吨/年)

国外企业

德国TICONA公司

9.00

美国蒙特尔

2.70

荷兰DSM

1.00

日本三井化学

0.45

国内企业

北京东方石油化工有限公司

2.00

上海化工研究院

0.4

齐鲁化工研究院

0.2

无锡富坤化工有限公司

0.4

安徽省特佳劲精细化工有限公司

0.72

合计

16.87

TheconsumptionsituationofUHMWPEinChina

超高分子量聚乙烯在欧美开发应用较早,起初发展比较平缓,年增长速度越为5%左右

(1)。

近年来,电子、通讯、汽车、建材、办公用品、航空航天等领域的迅速发展,成为拉动工程塑料消费快速增长的直接动力,超高分子量聚乙烯由于其优越的性能而备受关注。

在这种形式下,刺激了超高分子量聚乙烯加工及改性技术的不断发展,近几年来国外超高分子量聚乙烯的年增长率到达15%~20%。

国内超高分子量聚乙烯应用虽然起步较晚,但近年来随着市场需求的不断扩大也得到了很快的发展,年增长率达到30%。

图1是近年来超高分子量聚乙烯的国内市场分析。

从图1可以看出国内超高分子量聚乙烯市场供需还存在一定的缺口,随着应用领域的不断开发和新技术水平的不断增长,社会需求量也将会保持持续增长。

超高分子量聚乙烯的应用

UHMWPE具有十分优越的物理、化学、机械性能,在各行业都受到了广泛的应用,是我国“九五”计划《优先发展的高新技术产业化重点领域指南》的推广项目。

UHMWPE耐磨损性能居塑料之首,砂浆磨损实验表明,比一般碳钢和铜等金属材料耐磨数倍,比尼龙耐磨4倍,摩擦系数很低,在自润滑状态下摩擦系数为0.10~0.22,远较尼龙和其它塑料为小,与聚四氟乙烯相当(如图1.1)。

不易粘附异物,滑动时具有优良的抗粘着特性,耐化学腐蚀,并可屏蔽电子辐射,其冲击强度大大超过韧性极好的聚碳酸酯,在工程塑料中名列前茅,即使在低温-195℃时,仍能保持很好的韧性和强度,不致脆裂,能吸收震动冲击和防噪声,无毒性,无污染,可循环回收利用,和其它塑料相比有优良的热稳定性和不吸水性,另外,成本低廉。

Figure1.1Coefficientoffrictionofvariouspolymers

超高分子量聚乙烯这种性能优良的热塑性工程塑料,在发展早期,主要是应用在纺织、造纸、食品等工业部门,随着技术不断进步,可以用不同加工方法生产各种各样的制品,因而应用领域不断扩展。

目前,除上述应用外,有矿山机械、建筑机械、交通运输机械、料合衬里以及原子能等尖端技术领域也都获得重要应用

(2)。

1)造纸工业:

的超高分子量聚乙烯脱水元件具有均一致的超表面质量,平滑如镜,硬度极高,磨擦系数极低,异常耐磨,耐腐蚀,化学稳定性好等优点。

2)食品工业:

于超高分子量聚乙烯用于食品饮料装瓶自动包装流水线上的零部件,可以减少瓶子输送时破裂,降低噪音,节省动力,提高工效。

3)机械:

。

UHMWPE管以其耐磨损、耐腐蚀、磨擦系数低等优点,超高分子量聚乙烯材料特别适用于已被磨损、受冲击以及和强腐蚀介质直接触的零部件。

4)运输:

UHMWPE作为运输管材,可以减少物料在运输过程中对管道的磨损,从而减少摩擦阻力和噪音。

5)其它:

超高分子量聚乙烯电绝缘性能良好,可用于电气工程;其优异生物相容性、机械性能等可作医疗卫生的人工骨关节。

超高分子量聚乙烯的缺陷形成及改善

尽管UHMWPE具有许多优异性能,但是由于其摩擦因数小,粉料在加工过程中易出现打滑空转的现象,同时由于其超高的分子量和极长的分子链导致链缠结严重,导致其具有十分独特的熔体特性(熔体黏度大,熔体流动速率低,流动性差),从而给成型加工带来了困难,在很大程度上限制了UHMWPE的使用(3)。

UHMWPE在加工过程中难以塑化,其在熔融时为凝胶弹性体,熔体流动指数几乎为0,粘度高达108Pa.s,流动性极差,并且UHMWPE熔体的临界剪切速率极低,在加工过程中容易造成熔体破裂;而且由于UHMWPE极低的摩擦系数,在加工过程中经常会导致出现难以进料等现象。

模压成型是指将适量原料加入到特定模具中,加热和加压到一定时间让其充模成型制得与模具模腔形状一致的制品。

模压成型不受超高分子量聚乙烯分子量流动性以及耐磨性的影响,且成本低、设备简单,因此自1965年开始使用到目前为止,模压成型一直都是其主要的加工成型方法。

由于UHMWPE分子量大、分子链间缠结多以及分子间力的影响,导致其加工过程中熔体粘度大、流动性差,另外有限的分子链运动能力和扩散速度也使获得的固体UHMWPE材料,由于固结完善程度的不同或多或少地存在不同程度的熔体缺陷(如Figure1-3)(4-7)。

Figure1-3OpticalmicrographsofUHMWPEsurface

研究UHMWPE的磨损机理发现,其制品中存在的熔融缺陷(fusiondefects)是导致其实际耐磨性能远低于理论值的重要因素。

熔融缺陷如果在产品中不能完全消除,那么在使用过程中会存在潜在的裂纹。

短期使用一般不会受太大影响,但若长期使用制品会因材料疲劳促使潜在裂纹发展成裂纹,对产品造成破坏,如图1(8)。

图1.(a)为新的骨关节,(b)为使用后的股关节

超高分子量聚乙烯缺陷的形成

WuJ.J.和BuckleyC.P.等通过对模压成型UHMWPE制品的结构与性能进行研究,将制品存在的熔融缺陷分为两种类型:

第一种熔融缺陷是由于UHMWPE固体颗粒熔合不完全而产生的微粒间的空洞;第二种是紧密接触的UHMWPE粒子界面分子扩散不完全而产生的熔接痕,由于UHMWPE熔体粘度极高,分子间扩散速度极缓慢,很难通过分子扩散来达到不同粒子间的完全融合。

第一种熔融缺陷在材料中表现为裂纹的形式,使材料的断裂伸长率和强度大大下降;第二种熔融缺陷则是裂纹引发和发展的潜在位置,也会使材料的强度和韧性受到不同程度的损伤。

熔融缺陷并不是偶然的加工失误所造成的,而是普遍存在于UHMWPE制品中。

尽管UHMWPE具有其他工程塑料无可比拟的耐磨性能,但制品中缺陷的存在可能作为应力集中点,增加微裂纹产生的可能性,一旦破坏从这些位置产生,在短时间内就会产生突变失效,造成极大的危害。

因此,寻找一种在技术上和经济上均可行的办法来解决这个问题是一个具有挑战性和重要价值的任务。

Figure1SchematicdiagramshowingthetwostagesinthecompressionmouldingofUHMWPEpowder.Stage1iscompactionofthepowderandremovalofvoids(Type1fusiondefects).Stage2israndomizationofmolecularconformationsatparticlesboundariesbyself-diffusion,removingmemoryoftheinterfaces(Type2fusiondefects)

熔融加工获得的UHMWPE制品容易产生熔融缺陷,其主要原因是在成型加工过程中要使UHMWPE形成均一的熔体,需要完成如图1所示的一个两阶段过程。

其中第一阶段是在熔融温度以上邻近的粉末颗粒及其内凹表面之间相互压紧,直到完全相互浸润排除所有空隙,形成分子水平的紧密接触。

如果这个阶段未完成,所获得的制品则会存在第一种熔融缺陷。

第一阶段进行的速率依赖于熔体粘度、压力和比表面等参数。

第一阶段完成后,不同颗粒表面达到分子水平的接触,颗粒边界处将会很快通过分子的自我扩散达到链段末端的相互融合,在熔点以上的加工温度,这个过程很快就达到平衡。

但要通过让分子链扩散距离达到分子链的回转半径,使不同UHMWPE颗粒之间的分子相互无规缠结交织在一起,消除融合界面,即完成第二阶段,则要慢得多。

根据C.PaulBuckley提出的分子链蠕动时间公式,当UHMWPE的分子量为3.5*106时,蠕动时间为1.8h,远长于传统的加工时间。

因此在实际加工过程中,要通过不同颗粒间分子链的相互扩散达到相互缠结交织和完全融合是很困难的,这样在UHMWPE制品中或多或少均会存在这两种缺陷,进而影响制品的最终性能。

超高分子量聚乙烯缺陷的改善研究

对于如何减少缺陷,得到固结程度和力学性能较好的UHMWPE材料,相关学者进行了大量的实验。

通过对加工过程中参数的调控、在模压过程中,模压压力的升高,能够使完成颗粒间紧密接触的时间缩短。

因而为了使不同粒子彼此之间能够紧密接触,需要很高的模压压力。

然而同时,当模压压力太大时,将会使UHMWPE材料内部的自由体积减小,分子链活动能力减弱,从而会使UHMWPE材料的粘接强度下降[33]。

P.Gao等人(9)在温度较低的模压条件下,通过改变模压压力,发现在一定压力范围内,UHMWPE颗粒间接触紧密,有利于链段的在界面处的扩散。

扩散链在颗粒界面处结晶形成更大的晶体或与其相邻分子链发生再缠结,从而增加界面处的粘结强度,使材料的力学性能和韧性增加。

当压力较低时,UHMWPE颗粒间不能紧密接触,造成颗粒间存在许多空洞和缝隙。

当压力过高时,颗粒间接触面积增加,UHMWPE链段运动所需的自由体积减少,链段运动能力下降,阻碍链段的扩散,造成颗粒界面粘结强度降低。

WangShibo等人(10)研究不同模压对UHMWPE力学性能和摩擦性能的影响时,发现当模压为15MPa时,UHMWPE的摩擦性能和力学性能最佳,缺陷较少。

JunFU等人(11)认为升高UHMWPE的加工温度温度可以提高分子链段的活动能力,减少缺陷的存在,进而改善UHMWPE固结样品的韧性。

他们将UHMWPE样品在惰性气氛的保护下,给予不同的温度,并对所制备的样品进行结构及性能表征,发现高温熔融下的样品,其拉伸性能和冲击性能都得到改善并且擦性能也没有变差。

由此得出UHMWPE高温熔融缺陷的减少,是由于链段活化能降低、分子链断裂,链段活动性增加,促进了颗粒界面处链段的自扩散,导致两界面处分子链缠结增多。

J.J.WuCPB等(12)通过研究在加工过程中温度、时间对UHMWPE粉末熔融状态的影响,发现缺陷类型和数量与温度、时间紧密相关。

当熔融时间和温度达到一定值时,第一种缺陷消失;随时间和温度的增加,UHMWPE缺陷数量减少,拉伸断裂样品表面平整度增加,力学性能增强。

当温度超过一定值,由于氧化降解,UHMWPE分子链出现断链,断裂伸长率下降。

S.Rastogi等人(8)将UHMWPE稀溶液(1wt%)室温结晶得到凝胶,然后再除去溶剂得到溶液结晶膜。

通过对溶液结晶膜在熔点以下退火处理,并进行SAXS、TEM及拉曼测试发现当退火温度在a松弛以上,晶片内部的链段开始滑移,滑移链沿晶格方向在两相邻晶片间运动,从而造成晶片厚度加倍。

Y.-Q.Xue等人(13)通过对UHMWPE稀溶液进行不同处理,得到两种膜:

溶液结晶膜和预浸润膜(将UHMWPE凝胶与溶液结晶膜夹在一起,在40oC真空条件下放置2天除去溶剂,得到预浸润膜)。

通过对预浸润膜进行退火处理和T-P剥离测试,发现UHMWPE晶片厚度加倍、剥离强度明显增强。

他提出,通过界面处分子链段的大规模扩散并不是提高界面粘结强度的唯一方式,也可以通过在界面处形成共结晶提高粘结断裂能。

超高分子量聚乙烯的温度窗口效应及缺陷改善存在的问题

窗口效应的研究进展及在缺陷改善中的应用

UHMWPE熔融缺陷的改善与其长链的运动状态有关。

在熔融态下,长链缠结,松弛缓慢;在结晶状态下,缠结点减少。

超高分子量聚乙烯分子链经凝聚堆砌结晶,由于结晶条件不同而存在三种晶型:

正交晶型、亚稳的单斜晶型和高压六方晶型(14)。

六方晶型由于无序的构象造成晶格缺陷,使得分子链滑移有效长度降低,滑移和扩散相比正交晶型更容易,熔体流动性更好(15)。

然而在平衡过程中,六方晶型仅在高温高压下(>240℃,>360MPa)稳定存在,在实际加工过程中很难满足如此严苛的条件,其最终热力学稳定态往往很难达到,因而相变过程中可能存在亚稳态。

如果能控制加工成型工艺条件,形成链流动性较好的亚稳中间相--六方相,增加分子链间的相互扩散和融合,则可能有效地减少UHMWPE制品存在的熔融缺陷,优化制品性能。

A.Keller等(16)在测试分子量为28万的中高分子量聚乙烯(MHMWPE)的流变性能时发现,在非常狭窄的温度范围内(150~152℃),剪切应力突降,熔体粘度出现极小值,且流动稳定。

这一窄的温度范围称为温度窗口,此种现象称之为“温度窗口”效应。

此“温度窗口”处于聚乙烯理论熔点(Tm)附近且稍高于。

他们认为,此效应与流动性高的亚稳相生成有关,并将这种瞬态中间相的出现归因于收敛模口内的拉伸流动引起的取向效应,且完全依赖于分子量和应变率。

A.Keller推测此中间相与六方晶型PE结构相似,并通过原位X射线衍射证实了这一推论。

Keller据此提出了高分子中亚稳态相变的概念。

A.Keller起初认为“温度窗口”效应不适用于分子量大于一百万的高分子。

但是,Keller(17)将UHMWPE粉末溶解在十氢萘溶剂中,得到浓度约6%(质量比)的凝胶,然后去除溶剂得到UHMWPE干胶,再用相同的方法研究了干胶的流变行为,同样观察到了“温度窗口”效应。

Keller从流变学角度分析,认为原料挤出前的压缩是否充分,即有无熔融缺陷决定了“温度窗口”效应是否出现,并将亚稳态相变归因于流动剪切诱导产生的链取向。

L.Kurelec等人(18)利用偏光显微镜、原位X射线散射和拉曼光谱过对UHMWPE粉末进行高温、高压进行处理,观察到随温度和压力变化,UHMWPE三种晶型间的转变,并提出三相平衡点与晶体尺寸大小有关,晶体尺寸小,六方相转变点将在Q0之下。

Figure1.Schematicpressuretemperaturephasediagramofpolyethylene.

王小俊(19)通过自制的毛细管口模和口模塞让UHMWPE在毛细管流变仪中以200oC保温保压一个小时后再进行毛细管挤出,考察了加工温度、柱塞速率、毛细管长径比、载荷、分子量等因素对UHMWPE亚稳现象的影响。

UHMWPE(3.5*106g/mol)在温度为154-157oC范围内挤出时,挤出压力出现突然下降,熔体发生了亚稳性的相转变。

在升降温过程中都会出现温度窗口,但挤出现象不同;在温度窗口内,出现亚稳现象的临界柱塞速率随温度的升高而降低;载荷及毛细管长径比大小对温度窗口没有影响;随UHMWPE分子量的增大,温度窗口移向高温,所需挤出的压力越大。

L.M.Fang(20)等人利用高压毛细管测试UHMWPE的流变性时发现:

在温度窗口范围内(154-157oC),挤出压力骤降至最小值,挤出物表面光滑。

这是由于在温度窗口范围内,UHMWPE熔体进入高压毛细管,由于流道突然变窄,毛细管对熔体产生收敛作用,熔体形成拉伸流动。

在拉伸流动状态下,处于“线团”状的分子链开始伸展并沿流动方向取向,形成不稳定的中间相。

这种UHMWPE中间相类似于高温高压下的六方相,熔体粘度低、流动性好,但,只能瞬时稳定存在于较小的温度区间和剪切状态下

从宏观上,可以运用热力学原理说明相变过程始态和终态的关系,但是相转变过程的快慢却决定于微观分子运动的速度,即主要由动力学因素所决定。

大分子整链的“慢”运动特征决定了高分子材料的最终热力学稳定态往往是很难达到的,许多高分子材料的相变过程中存在着各种类型的亚稳定态。

由于达到亚稳定态的时间相对来说要“快”得多,又由于亚稳定态也具有相当的稳定性。

如果能利用这种亚稳态现象,在分子链流动性高的状态下加工成型UHMWPE,则可以在低温低压下得到性能优良的UHMWPE制品,开启一条新的途径来解决其熔融缺陷和加工困难的问题。

Figure5.Extrusionpressureprofilewithextrusiontemperatureduringa)coolingandb)heating

本文研究目的、意义和内容

本文的研究目的和意义

超高分子量聚乙烯(UHMWPE)具有其他工程塑料无可比拟的耐磨性能,但由于较高的分子量造成了分子链长度大,分子链之间容易形成高密度的缠结网络,极大程度的限制了分子链运动能力和扩散速率,使树脂粉末之间链的相互扩散非常缓慢,难以取得完全熔融状态而形成均一熔体,从而使制品中存在大量缺陷。

UHMWPE制品在长期应用下,由于不断与周围物质摩擦而产生磨屑碎,显著影响了制品的摩擦性能和使用寿命。

因此,迫切需要对熔融缺陷的本质和形成机理有深入的理解,并在加工过程中采取有效的手段来减少熔融缺陷的形成以提高UHMWPE制品的使用性能。

通过改变加工参数可以在一定程度上减少缺陷,但延长时间和提高温度不仅降低了生产效率,也容易造成制品在加工过程中氧化降解,引起其它性能的劣化;另外将UHMWPE配成稀溶液,通过控制结晶条件使的界面间链段“共结晶”,虽然可以有效的改善缺陷,但加工过程中溶剂的使用及溶剂的后续处理存在环境污染、而且成本高。

找出影响UHMWPE熔融缺陷形成的主要因素,阐明制品熔融缺陷形成的本质和机理,并建立有效的调控手段,从而减少制品中存在的缺陷提高其使用性能,并实现UHMWPE的工业化生产是一个具有挑战性和重要价值的任务,并且目前此问题仍未解决。

本课题组对UHMWPE制品熔融缺陷形成已进行了前期探索工作,通过显微镜观察制品的相态结构发现,制品存在不同程度的熔融缺陷,UHMWPE微粒在成型过程中并未形成均一的熔体,不同微粉熔体之间依然存在可以辨认的界面。

在研究中我们发现这些熔融缺陷的存在显著地影响制品的性能,因此有必要对UHMWPE制品中熔融缺陷的形成本质和影响因素以及如何改善制品的熔融缺陷问题进行深入研究,以实现制品的性能优化。

基于此,本文通过在UHMWPE加入小分子固体石蜡(PW)、对UHMWPE进行丙烯酸(AA)接枝及利用高压毛细管观察探索PW对UHMWPE窗口温度的影响,并通过断面形貌、摩擦磨损及力学性能来考察UHMWPE熔融缺陷的形成原因和其影响因素,并依此来改善UHMWPE的熔融缺陷,达到提高UHMWPE的性能。

本文的研究内容

1.黄安平朱,贾军纪,李艳芹.超高分子量聚乙烯的研发及应用.高分子通报.2012;4.

2.杨洪江.超高分子量聚乙烯的生产技术及应用.广州化工2014;42(11).

3.萍庄李鑫李黄.超高分子量聚乙烯UHMW-PE板材模压成型.塑料.2014;43(3).

4.LandyMMWPS.Wearofultra-high-molecular-weightpolyethylenecomponentsof90retrievedkneeprostheses.TheJournalofArthroplasty.1988;3:

S73–S85.

5.RadinRMRACMRWRCⅠPEL.ClinOhrtop

1979;145(277-286).

6.WalkerGWBABJPALEELRLLKHENPS.ActaOrthopScand.1992;63:

247-55.

7.BrainDFFAA.Biomaterials.1997;18:

1677-85.

8.S.RastogiABS,J.G.P.Goossens,andP.J.Lemstra.ChainMobilityinPolymerSystemsontheBorderlinebetweenSolidandMelt.1.LamellarDoublingduringAnnealingofPolyethylene.Macromolecules.1997;33:

78809.

9.P.GaoMKC,T.Y.Leung.Effectsofcompactionpressureoncohesivestrengthandchainmobilityoflow-temperaturecompactednascentUHMWPE.Polymer.1996;37.

10.WangShiboGS.ThemechanicalpropertyandtribologicalbehaviorofUHMWPE:

Effectofmoldingpressure.Wear.2007;263(7-12):

8.

11.FuJG,BassemW.Lozynsky,AndrewJ.Oral,EbruMuratoglu,Orh

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- HMWPE

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx