棉纺高效工艺机理分析.docx

棉纺高效工艺机理分析.docx

- 文档编号:6919327

- 上传时间:2023-01-12

- 格式:DOCX

- 页数:12

- 大小:161.77KB

棉纺高效工艺机理分析.docx

《棉纺高效工艺机理分析.docx》由会员分享,可在线阅读,更多相关《棉纺高效工艺机理分析.docx(12页珍藏版)》请在冰豆网上搜索。

棉纺高效工艺机理分析

棉纺高效工艺机理分析

唐文辉

在棉纺行业中,纺纱工艺的研究、突破、往往意味着成纱质量的显著改善及其带来相应的经济效益。

一直是棉纺企业及其相关企业所密切关注。

近年来,在中国纱线网上掀起了“棉纺高效工艺”的研讨。

现任上海东飞现代纺纱技术研究所付所长的曹小华、倪远先生,在江苏东台、无锡和浙江萧山召开的学术研讨会上,他们介绍了率先开发的棉纺高效工艺的理论和实践,并发表在有关专业刊物上。

引起了全国各地有关企业的关注,部份企业已在积极使用,取得一些积极效果,也暴出一些问题。

今年5月下旬在青岛召开的“2006中国纱线质量暨新产品开发技术论坛会”和在武汉召开“2006全国新型棉纺设备应用交流会”上,笔者应邀对高效工艺进行了介绍和初步分析。

本文就有关问题作进一步分析和探讨。

一、高效工艺的典型示例

以国产设备为主,一万纱锭精梳全棉生产线示例如下

开清棉:

FA002型圆盘抓棉机→FA032混开棉机→FA106鼻型开棉机→FA161振动棉箱→FA076E成卷机(一套一头配置)

梳棉:

上海克罗斯罗尔MK6型梳棉机5台

予并:

FA306A并条机2台

条卷机:

A191B条卷机2台

精梳机:

A201E精梳机16台

末并:

DV2—AL并条机2台

粗纱机:

FA458A粗纱机2台

细纱机:

FA507A—VC—480锭细纱机20台

络筒机:

N021—60锭自动络筒机2台

高效工艺使用细绒棉(单麦)以8.5克/10m粗纱定量纺制全棉精梳纱:

JC9.8tex.细纱重量牵伸86.3倍,细纱后区牵伸1.41倍。

成纱质量如表1。

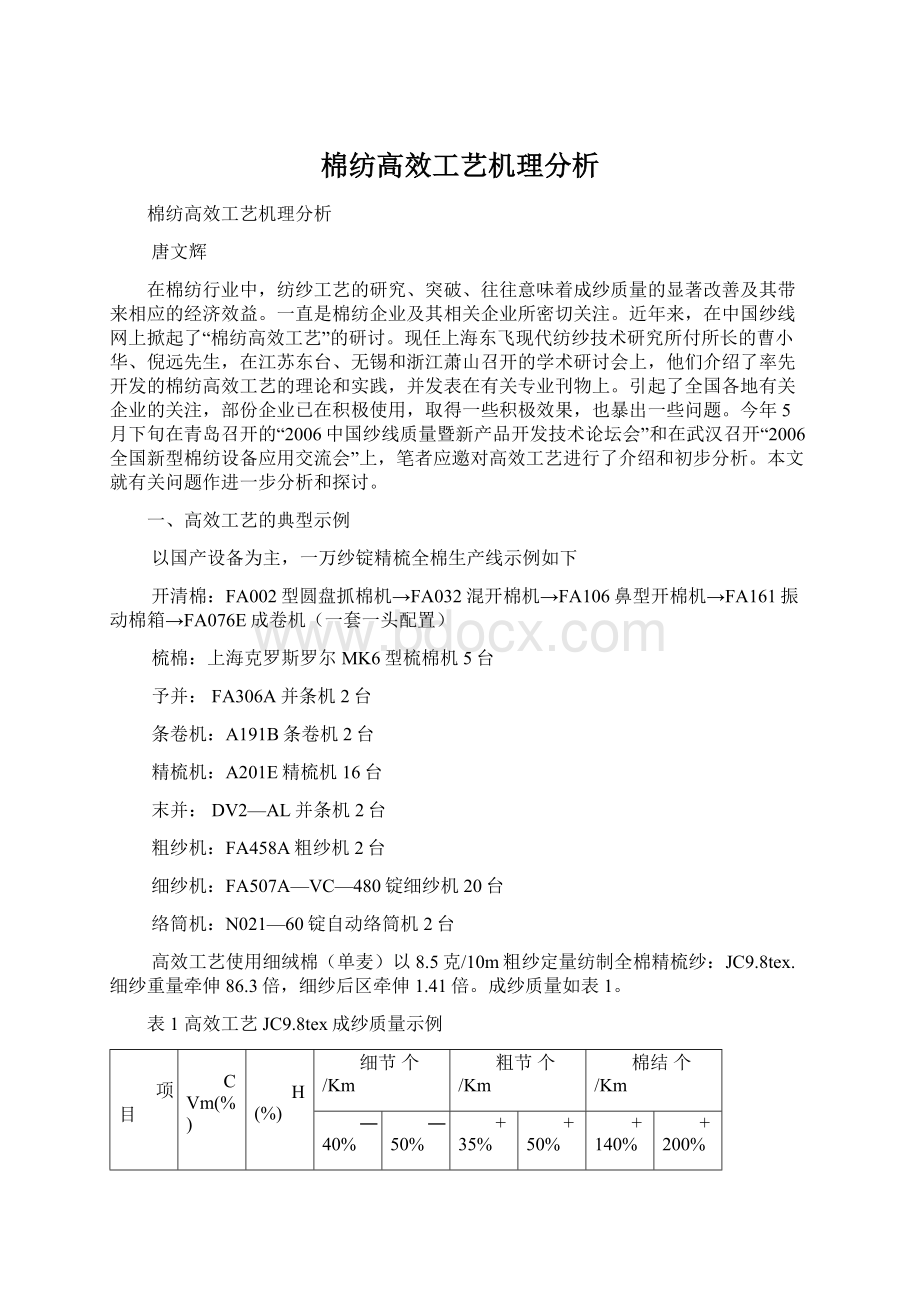

表1高效工艺JC9.8tex成纱质量示例

项目

CVm(%)

H(%)

细节个/Km

粗节个/Km

棉结个/Km

―40%

―50%

+35%

+50%

+140%

+200%

CJ9.8tex

11.86

3.57

51

0

157

16

174

46

针织用纱

Uster5%水平

12.6—

13.1

2.87—

2.97

93—

113

2.4—

3.0

220—

272

24.0—

28.6

210—252

43—53

紧密纺

Uster5%水平

12.4—

12.8

2.25—

2.34

91—

110

3.01—

3.53

216—

257

124—

153

124—153

39.6—

47.5

表中数据反映了采用高效工艺棉纱品质及其与Uster2001公报统计值5%水平的比较。

一般来讲,Uster统计公报中JC9.8tex以下多为长绒棉纺纱,即便如此,除毛羽,强力两项数据有差距外,细纱条干CV值,IPI常发性纱疵测试值均达到,或优于针织用纱Uster20015%水平,特别是条干CV和粗细节甚至比紧密纺5%水平也好得多。

高效工艺半制品品质如表2、表3所示

表2半制品质量

项目

半制品

条干CV%

重量CV%

伸长

予并条

4.5

2.5

精梳条

3.5—4.5

3—3.5

末并条

1.8—2.2

0.7—0.9

粗纱

3.3—3.6

0.8—1.1

1.15—1.2

表3半制品内在质量示例

项目

半制品

棉结数/g

〈12.7mm短绒率(%)

〈16mm短绒率(%)

棉卷

310

7.6

16.73

生条

49

7.42

14.76

予并条

38

7.15

11.99

精梳小卷

36

7.65

11.87

精梳条

13

3.57

6.15

末并

12.3

3.58

6.19

前纺全流程定量,单机理论产量,高效工艺和普通工艺对比如表4所示。

由表可见。

表4普通工艺与高效工艺前纺设备产能比较

工艺类别

普通工艺

高效工艺

工序

定量

主要速度

单机产量Kg/h

定量

主要速度

单机产量Kg/h

单机产量比

开清棉

400g/m

13r/mim

272

800g/m

13r/mim

544

1:

2

梳棉

20g/5m

140m/mim

33.6

32g/5m

145/m/mim

55.0

1:

1.64

预并

22g/5m

160m/mim

84

30g/5m

220m/mim

158

1:

1.88

条卷

50g/m

37m/mim

111

73g/m

42m/mim

184

1:

1.66

精梳

20g/5m

145r/mim

9.8

30g/5m

190r/mim

19.0

1:

1.94

末并

20g/3m

280m/mim

134.4

32g/5m

280m/mim

215

1:

1.60

粗纱

5g/10m

900r/mim

69

8.4g/10m

900r/mim

150.0

1:

2.17

(1)、高效工艺前纺全流程半制品的定量已达到或超过一般手册上所推荐范围上限,而半制品质量,尤其是内在质量保持较好水平。

(2)、由于定量加重,前纺各工序单机理论产量可以提高1.6—2.0倍,这就带来了非常可观的经济效益。

作为新厂设备配备,可以大量节省前纺设备,作为老厂配置,可以增加细纱机设备,增大了产能效益。

二、高效工艺的核心—细纱大牵伸

(一)、细纱大牵伸发展

不断增大细纱牵伸倍数才能相应增大粗纱定量,从而为前纺全流程重定量创造条件,因此细纱不断实现高倍牵伸是高效工艺的核心。

目前国产成套棉纺新设备基本达到了90年代国际先进水平。

高效工艺实质上是在现代纺纱设备基础上(FA系列为主),主动挖掘新设备的潜在能力,以牵伸专件、器材的技术进步,推动工艺发展,实现前纺全流程重定量,细纱第三代大牵伸(50倍

100倍),从而取得棉纺纺纱工程高效率和高收益。

高效工艺的核心是细纱实现第三代大牵伸,没有细纱牵伸倍数增大,就不可能有前纺半制品的重定量,为此,有必要回顾我国大牵伸发展历程。

我国细纱大牵伸研制成功于60年代中期,在国产1291型日东式牵伸装置的细纱机上,经过皮圈牵伸的改造和后区采用第一类机织纱工艺完成的,由于“1”字头纺纱设备落后的局限性,只能达到20—35倍第一代大牵伸水平,对应于当时常生产的中细号纱,细纱大牵伸能力一般以“一英支一倍”配置,相对细纱普通牵伸水平(10—20倍),粗纱定量、产量相应增大一倍,条粗工序流程也由“三并二粗”缩短为“二并单粗”,即使在“文化大革命”非常时期,也很快由上海普及逐渐推广到全国。

随着针织工艺的发展,接着又自主开创“两大两小”的针织纱工艺。

细纱第一代大牵伸的机织纱工艺和针织纱工艺选用范围和后牵伸力关系如图1所示。

它们以后应用在70年代生产的“A”字头细纱机、80年代中后期生产

FA500系列细纱机和当前生产的F1500系列细纱机上。

第一代大牵伸取得成功的最可取之处,是摸索出牵伸运动发展的最基本规律,和细纱大牵伸的整套工艺理论,就是正确处理“控制”与“握持”两者相互关系。

也即正确处理了纤维运动中“控制力与引导力”和牵伸纱条运动中“牵伸力与握持力”这两对力的关係。

具体总结出细纱大牵伸技术改造的4条具体经验,从工艺上高度概括出“重加压、强控制”这一细纱大牵伸基本工艺路线。

它不仅指导细纱大牵伸发展。

条粗牵伸的发展也遵守这一工艺原则。

我国第一代细纱大牵伸设备是落后与陈旧的,但一整套完整的大牵伸理论和工艺是先进的,尤其是前区“三小”工艺和后区针织纱工艺。

至今仍在指导当前生产实践和牵伸装置的发展。

通过对80年代引进纺纱设备进行消化、吸收、研制和创新,对当代国际上四类现代细纱牵伸装置——SKF牵伸、R2P牵伸、INA—V型牵伸和HP牵伸的特性有了比较深刻的认识。

SKF牵伸采用三罗拉前区长短胶圈,后区直线牵伸,应用机织纱工艺。

R2P牵伸采用三罗拉前区紧隔距长短双胶圈,后区大隔距直线牵伸,应用针织纱工艺。

INA—V型牵伸,前区采用三罗拉长短双胶圈,后区V型曲线牵伸,应用V型工艺。

HP牵伸采用三罗拉前区双短圈,后区直线牵伸,HP牵伸大体上也属于机织纱工艺。

在消化国外先进牵伸装置的基础上,河北地区率先发展出R2V型牵伸,它的前区吸收R2P紧隔距的优点,后区采用V型曲线牵伸。

江苏昆山景丰机械有限公司继承K销基础上发展出JF型双短圈牵伸,比HP双短圈牵伸更体现出前区“三小”(小浮游区长度、小胶圈钳口和小前区罗拉中心距)工艺。

它们在棉型细纱机上运用是成功的,体现出我国在牵伸工艺理论上优势。

在各地纺机厂、专件厂和器材厂的不懈努力下,随着我国基础工业的发展,现代国产的细纱机上配备的有YJ2系列、YJ3系列弹簧摇架加压,QYJ3系列、QYJ2系列气压摇架加压的牵伸装置。

YJ2系列牵伸相当SKF牵伸,YJ3系列牵伸相当于HP牵伸,QYJ2系列牵伸相当于R2P牵伸,QYJ3系列牵伸相当于INA——V型牵伸。

它们的技术水平基本上达到了同类产品国际水平。

国产细纱牵伸装置发展概况如表5所示。

表5国产细纱机牵伸装置的演变

项目

机型

1291—K

A512

A513F

FA506,FA507

FA1500

牵伸型式

三罗拉双短圈

SKF式三罗拉长短圈

SKF,INA—V,R2P式

三罗拉长短圈

加压型式

重锤杠杆

YJ—00

TF18

YJ2,QYJ2,QYJ3等

加压元件

重锤

圈簧

圈簧or气囊

压力分布(前ⅹ中ⅹ后)N/2S

90/100ⅹ50/60

ⅹ磁性大铁辊

90/100ⅹ50/60

ⅹ50/60

120/140ⅹ100

ⅹ120

100/140/180ⅹ100ⅹ140

or180ⅹ140ⅹ160

罗拉直径(mm)表面齿形

Ф22.23

450梯形直齿

Ф25

50—60斜齿

Ф25orФ27

50—60斜齿

罗拉轴承

滑动轴承

含油轴承

滚针轴承

每节锭数

8

6

6(Ф25)or8(Ф27)

前胶辊

830大套差

780小套差

650—750铝衬套

总牵伸倍数

20—35

20—35

30—50

由表可知,由于设备、专件及器材进步,加上我国先进的牵伸工艺,使得80年代后期生产的FA500系列,F1500系列细纱机上的牵伸装置基本达到现代化水平,再加上前纺设备和半制品质量进步,不仅使成纱质量有明显改善,细纱机总牵伸潜力很自然扩大到35倍—50倍左右,相对第一代33倍大牵伸已有30%—40%增大,可看作国产摇架加压第二代大牵伸。

目前国际上棉纺细纱大牵伸水平相当于我国第二代30—50倍大牵伸,高效工艺在生产上使用50倍—100倍大牵伸,应该算为国产第三代大细纱牵伸,它是超当前国际水平,是纺纱领域中难能可贵的自主创新工艺,也体现了我国纺织工作者智慧。

国产第三代大牵伸的成功是在牵伸装置设备现代化的基础上,牵伸型式的突破及其相适应的牵伸工艺配合下取得,它的机理如下所述;

第三代大牵伸是在后区V型牵伸罗拉配置的基础上,在后区中部添加一根控制辊(controlbar)(Ф10mm左右)形成,如图2所示,使细纱后区由V形曲线牵伸发展为控制辊式V形牵伸,简称VC牵伸。

它的特点如下:

(1)控制辊下压纱条产生接触包围弧

,形成后区中部附加摩擦力场M,它同时拓长了纱条在后罗拉表面包围弧长度

,使后罗拉包围弧的摩擦力场B向前延伸,与控制辊形成的中部摩擦力场两者联成一片BM,如图3所示,这就显著增强了后牵伸区摩擦力场强度分布,有利于对牵伸纱条和纤维运动控制,使变速点向中钳口前移,集中和稳定,从而有利于挖掘后区牵伸潜力。

(2)控制辊处在牵伸区中部位置,使后区牵伸非控制区长度从V型牵伸35mm左右缩短到VC牵伸20mm左右,这一方面减少了非控制区中浮游纤维(主要是短纤维)数量,另一方面使纤维在后控制区的摩擦长度增加,控制浮游纤维能力显著增强,故特别适宜整齐度较差的棉型纤维纺纱,它既能有效控制短纤维,又不积极握持长纤维,使短纤维较好地握持在4牵伸纱条内,纤维散失减少。

(3)控制辊下压纱条,使牵伸纱条直接水平进入中钳口,消除了中上罗拉反包围弧,这也为后区牵伸潜力的发挥减少牵伸附加不匀。

(4)后区增加控制辊的VC牵伸,增强了V型效应,粗纱喂入后罗拉在

包围弧上压扁纱条,在捻回配合下向控制辊C处拉紧时形成第一次V型效应,经控制辊

压扁纱条走向中钳口e处张紧时形成第二次V型效应。

后区增加控制辊后,牵伸力显著增大,所以VC牵伸的V型效应要比原来V型牵伸要大得多。

总之,V型牵伸不仅显著加强了后区摩擦力场强度分布,而且非控制区长度大大缩短,又消除了中上罗拉反包围弧,使后区牵伸控制浮游纤维运动能力显著增强,所有这些都减少了后区牵伸附加不匀,从而提供后区牵伸增大潜力。

VC牵伸增强的V型效应,使喂入前区牵伸纱条更加紧密,结构良好,为前区准备较强的内摩擦力场,更能发挥胶圈牵伸控制纤维纱条能力。

使前区有更完善的总摩擦力场强度分布形态,提供了前区牵伸继续增大潜力。

VC牵伸提供前、后区牵伸潜力。

从而,使VC牵伸的总牵伸能力达到50倍—100倍的第三代大牵伸水平。

(二)细纱大牵伸中两个值得注意的问题

1、调整相应的工艺

细纱大牵伸的发展,始终贯彻了“重加压,强控制”这一基本工艺路线。

为了减少牵伸附加不匀,前、后区对浮游纤维运动控制越来越强,从而使前、后区牵伸力越来越大,这就要求牵伸装置各挡牵伸罗拉钳口握持力相应增强,始终维持最小握持力大于最大牵伸力的基本要求,为此,需要调整各挡牵伸罗拉压力等工艺和用好关键性的牵伸元件和器材。

2、提高牵伸另部件的刚度和精度,是高倍牵伸和牵伸罗拉加压增大所必须的机械条件。

牵伸倍数越大,对另部件刚度和制造,安装精度要求越高。

以罗拉偏心、弯曲造成的罗拉钳口线移动所产生的机械不匀为例,它所产生的纱条不匀以极差系数表示如下:

极差系数=

由此可见,纱条机械不匀和牵伸倍数成正比,牵伸倍数越大,罗拉偏心、弯曲造成纱条的机械不匀越大,所以主牵伸区的牵伸罗拉必须采用高精度无机械波罗拉,主牵伸区的所有牵伸另件都必须精益求精,才能使高倍牵伸稳定运转。

三、前纺各工序半制品重定量配置讨论

细纱大牵伸之后,粗纱必定是重定量,它是由纺纱号数和细纱总牵伸倍数决定的。

粗纱重定量很容易使前纺各工序半制品定量加大。

但应当明确,前纺半制品定量加大必须以质量保证为前提,离开半制品、成品的质量,去加大各工序半制品定量是不可取的。

纺纱前纺设备大体上可分为两类:

一类是以梳理功能为主的设备,包括梳棉机、精梳机及其配套的开清棉机械和精梳准备工程。

另一类是以牵伸功能为主的设备,有并条机和粗纱机。

(一)条粗工序半制品定量的配置

由于并条机压力棒曲线牵伸和粗纱机双皮圈D型牵伸的优越性,使它们具备适应牵伸范围广,输入、输出定量重的半制品纱条。

各道半制品定量加重后,有利于减少纱条在输入、输出和成形过程中意外牵伸和局部伸长,有利于纱条均匀度改善。

但要注意到,牵伸输入、输出定量大幅度增加,会大量增多牵伸区内纤维量,从而增大牵伸过程中的牵伸力,也必须相适应增大牵伸罗拉钳口握持力,才能使重定量纱条牵伸过程稳定。

另外也要配置重定量相适应的喂入集合器口径和输出集合器、集合喇叭口的口径,以保持输入、输出纱条必要的紧密度和光洁度,有利于纱条成形。

粗纱D型牵伸有其优越性。

本示例中精并定量为32克/5m,粗纱定量为8.5克/10m为常规定量的1.6倍到2倍。

(二)清、梳、精工序半制品定量配置

1、棉卷定量

棉卷定量配置适当与否,主要影响开清棉流程的开松效率和除杂效率,棉卷开松度是梳棉机梳理的基础。

棉卷定量主要根据开清棉流程设备水平而定,在当前开清棉短流程机械配置下,定量配置不宜过重。

本高效工艺示例中开清棉流程套配4个打击开松清除点,即A035ⅹ2,FA106和FA076E一套配一个头,则在清棉机FA076E之前相当常规生产,一个头配6个打击点,开松、除杂能力强,棉卷定量可增大到机械设计的生产能力。

实践表明可适应700—850g/m的重定量棉卷。

开清度和一般开清棉一套两个头棉卷定量350—400g/m相当。

生产中应尽量发挥各机开松排杂能力,在FA076E机上必须采取大风量凝棉,保证厚棉层凝棉成形良好。

2、生条定量

梳棉机是前纺最重要的设备,也是高效工艺前纺重要设备。

生条定量配置轻重与梳棉机产量、生条质量密切相关。

影响梳棉机高产的两个主要因素是生条定量和输出速度。

高产必须优质,生产实践表明,生条定量增大比输出速度增加对质量影响更大。

为确保成纱质量,生条定量增加必须保证必要的纤维梳理度和结杂的清除率,不增加生条短绒率,因为它们与成纱质量密切相关。

提高纱条半制品的纤维分离度是减少纱条粗节的关键;减少纱条短绒率是减少纱条牵伸波、改善纱条条干均匀度的关键;半制品纱条的结杂数,直接影响到成纱的结杂数。

应当指出生条中棉结多少、生条短绒率是否控制是检验梳棉机运转性能优劣标志。

工作状态好的梳棉机,生条中结杂数应大幅度下降,生条短绒率也有所下降,如本示例表3所示,这表明用好英国Crosrol公司MK5D,MK6型梳棉机是可以达到高效工艺要求。

它采用较小的锡林直经1016mm、锡林高速度运转640—770r/min,具有较高的线速度和较高的结杂离心力,该机配置进口ECC针布使该机具备与生条重定量高产相匹配的梳理能力和排除结杂能力。

该机还配备轻型可调式滚动轴承盖板系统,可以精确无级调节盖板隔距,以满足既要梳理又要减轻纤维损伤,两者兼备的所为“柔性梳理”的要求。

该机盖板快速运转,设计线速度高达1000mm/min。

本示例选用380—440mm/mim,落棉率约3%,排除结杂、短绒比较充分,棉结数由棉卷310个/克缩少到生条49个/克,短绒率由7.6%缩少到7.4%,这表明梳理过程中纤维损伤不多,生条在重定量6—6.4克/米下达到较好水平。

生条重定量往往会发生纤维梳理度不足,这就要求发挥后续牵伸提高纤维分离度,而不强求梳理紧隔距强分梳,以免损伤纤维,增加短绒率。

3、条卷定量

本示例采用FA306Aⅹ2→A191Bⅹ2→A201Eⅹ16的流程和设备,它是A字头稳健型,一般条卷定量为40—50克/米,本示例采用70。

4克/米。

条卷重定量喂入对提高精梳机产量有利,但必须增大皮辊压力,为此需更换皮辊加压弹簧以适应之。

4、精梳条定量

精梳工序是纺好特细号纱的关健工序,精梳机分梳质量好坏直接影响成纱质量,精梳条质量的主要指标,体现在短绒含量、棉结杂质含量及条干均匀度。

对重定量棉层喂入的梳理,应当仔细选择梳理机械的配套和增大钳板的钳制棉层能力。

本示例选用浙江温州锦峰公司生产的JZX—4B—201型整体锡林、300齿/吋单排顶梳、钳板采用方口型及其配套加重型弹簧。

在加固精梳锡林基础上,将锡林转速从常规140钳次/分提高到180—190钳次/分之间,以保证必要的梳理度。

精梳落棉率掌握在16%—22%之间,充分发挥精梳机清除短绒和细小结杂作用,本示例取得较好的精梳条条干水平和结杂水平,输出定量为26克—30克/5米。

四、全面提高前纺半制品质量

细纱大牵伸经验之四指出:

前后纺配套一条龙,相应提高前纺半制品质量,也是细纱大牵伸必不可缺少的条件。

细纱总牵伸倍数越大,对前纺半制品质量要求也应越高。

本示例生条条干不匀较差,精梳条条干不匀一般,重量不匀较差,经过精并采用浙江杭州东夏公司DV2—AL型4/4压力棒曲线牵伸、THD—901AL自调匀整并条机后,精并条条干CV可稳定在1.8%—2.2%,重量CV降低到0.7%—0.9%。

再经过河北太行FA421A型四罗拉双皮圈、D型牵伸粗纱机后,粗纱条干CV达到3.2%—3.6%,相当于Uster2001统计值5%先进水平,重量CV控制在0.8%—1.17%粗纱伸长率控制在1.15%—1.20%,且纱条光结。

这些有利于细纱牵伸倍数增大。

半制品纱条内在质量—纤维分离度、纤维伸直平行度、短绒率和结杂含量,对纱条不匀率影响很大。

本示例中依靠开清棉、梳棉、精梳等工序落棉率来控制短绒和结杂含量。

依靠纺纱全流程中的牵伸机构,特别是条粗细先进的牵伸机构和牵伸工艺,提高纱条的纤维伸直平行度。

相对来说,本示例中半制品纱条纤维分离度较弱,MK5D、MK6型梳棉机对重定量棉卷输入、重定量生条输出,梳理度似嫌不足,对精梳纱品种,由精梳工序补救。

对普梳纱品种,梳棉梳理度不足会影响成纱质量。

总之,全面提高前纺半制品质量是细纱大牵伸不可缺少的条件。

五、高效工艺存在的主要问题

高效工艺反映的主要问题是细纱增大牵伸后,在细纱前区纱条扩散宽度加大,导致前罗拉钳口加捻三角形扩大,边纤维增多,成纱毛羽增多,纱条强力下降,为此,用好全流程纱条集束器,纺好半制品成形和通道光洁,特别是用好细纱前区集棉器,以减小加捻三角形,达到减少纱条毛羽、提高纱条强力。

本示例选用日本村田NO21C型新型自动络桶筒,配置PerlaA型毛羽减少装置及UsterQUANTUM2型多功能清纱器(带异纤检测),可减少毛羽,切除细纱中各种长、短粗细节和异纤疵点。

在细纱VC高倍牵伸装置上,安装紧密纺装置,紧密纺成纱毛羽少、强力高的优点,使高效工艺趋向完善。

六、结语

1、高效工艺的核心是细纱实现第三代大牵伸,在自主创新的VC牵伸及其工艺配合下是可以达到的。

2、“重定量、大牵伸”的高效工艺是以纺纱设备、专件、器材的进步为基础。

牵伸倍数越大、精度要求越高,必须对牵伸元件要求精益求精。

3、全面提高前纺半制品质量是细纱大牵伸不可缺少的条件。

4、实施高效工艺必须结合自身设备状态,产品质量要求量力而行。

实践中可分阶段进行。

5、先实现细纱第二代大牵伸,逐步取得经验后,再过度到第三代大牵伸,似乎更加妥当。

参考文献:

[1]、曹小华.倪远.现代纺纱设备高效工艺的实践与探讨

[2]、曹小华.再谈高效工艺的创新实践和机理探析2006’中国纱线质量暨新产品开发技术论文集

[3]、唐文辉.王振民.王家振.1291细纱三罗拉双皮圈30—35倍大牵伸工艺的探讨.纺织技术1966(4)

[4]、唐文辉.棉纺细纱大牵伸工艺的演变、现状与发展2006’中国纱线质量暨新产品开发技术论文集

[5]、唐文辉.现代棉纺细纱机牵伸装置历史演变、现状与发展棉纺织技术1993.(6)

[6]、苏馨逸.当代环锭细纱机及细纱牵伸改造[1]纺织工艺设备.2002.(5):

9

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 棉纺 高效 工艺 机理 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx

各类食物的营养价值PPT.ppt

各类食物的营养价值PPT.ppt