关于灰铸铁.docx

关于灰铸铁.docx

- 文档编号:6724270

- 上传时间:2023-01-09

- 格式:DOCX

- 页数:23

- 大小:318KB

关于灰铸铁.docx

《关于灰铸铁.docx》由会员分享,可在线阅读,更多相关《关于灰铸铁.docx(23页珍藏版)》请在冰豆网上搜索。

关于灰铸铁

关于灰铸铁

在材料科学日新月异的今天,灰铸铁仍能作为一种结构材料而具有相当的竞争能力,与相关的研究工作是分不开的。

目前,许多重要的机器零件,如机床床身、内燃机缸体、缸盖、壳体、压缩机缸体和液压阀等,都是用灰铸铁制成的。

但不同的是,我们对灰铸铁性能的要求越来越高了。

既要强度高又要有良好的加工性能,要求厚、薄截面组织要均匀一致,还要求铸铁的弹性模量大,铸件的尺寸更稳定。

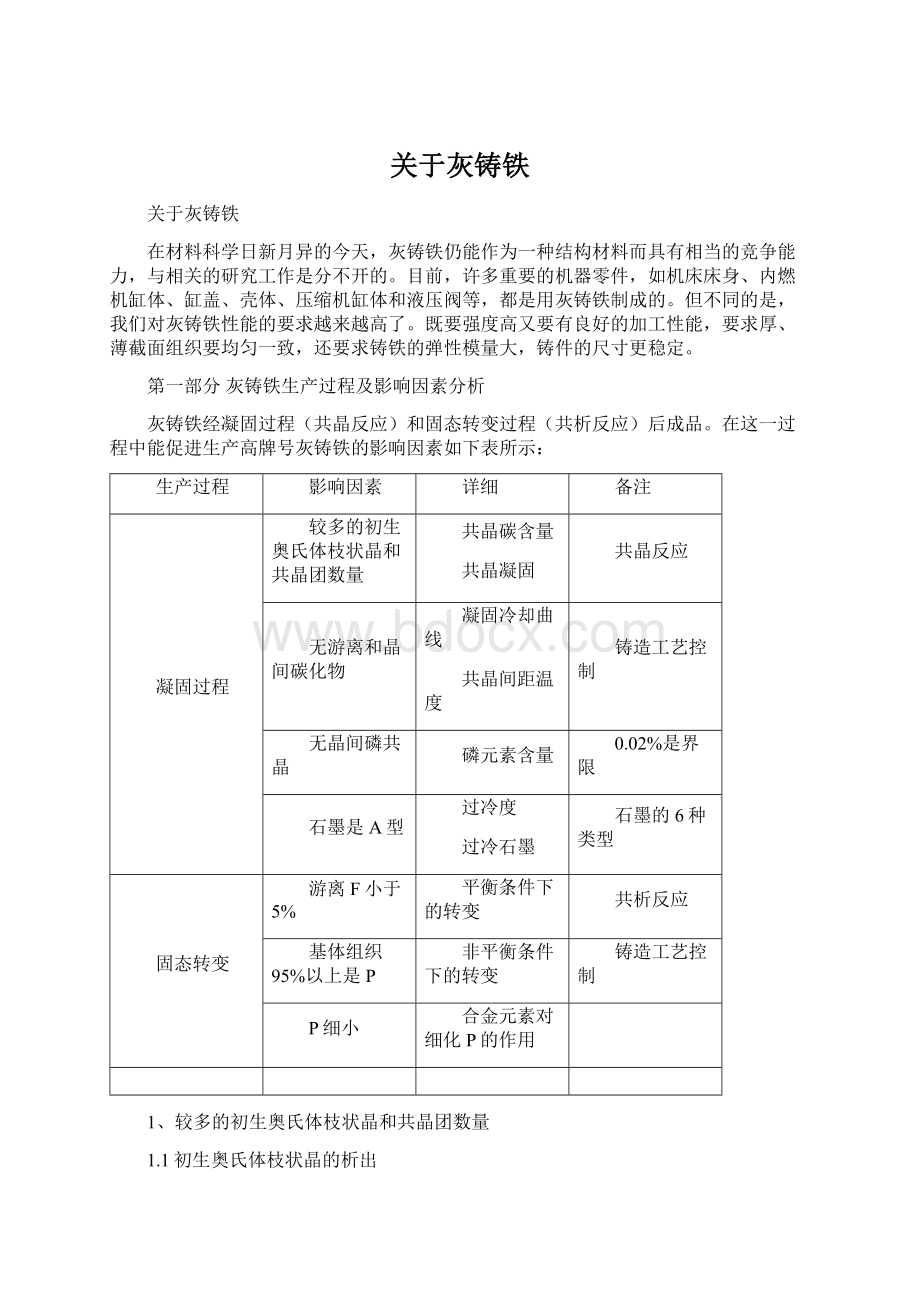

第一部分灰铸铁生产过程及影响因素分析

灰铸铁经凝固过程(共晶反应)和固态转变过程(共析反应)后成品。

在这一过程中能促进生产高牌号灰铸铁的影响因素如下表所示:

生产过程

影响因素

详细

备注

凝固过程

较多的初生奥氏体枝状晶和共晶团数量

共晶碳含量

共晶凝固

共晶反应

无游离和晶间碳化物

凝固冷却曲线

共晶间距温度

铸造工艺控制

无晶间磷共晶

磷元素含量

0.02%是界限

石墨是A型

过冷度

过冷石墨

石墨的6种类型

固态转变

游离F小于5%

平衡条件下的转变

共析反应

基体组织95%以上是P

非平衡条件下的转变

铸造工艺控制

P细小

合金元素对细化P的作用

1、较多的初生奥氏体枝状晶和共晶团数量

1.1初生奥氏体枝状晶的析出

灰铸铁大都是亚共晶铸铁,共凝固过程从自液相中析出初生奥氏体枝晶开始。

即使是共晶成分的铸铁,也会产生一些初生奥氏体,因为诱发共晶反应有赖于石墨的生核,石墨生核又需要一定的过冷度,这就有利于析出初生奥氏体。

共晶反应前析出的初生奥氏体枝晶的量愈多,铸铁的强度愈高,初生奥氏体枝晶的多少,取决于铸铁的化学成分。

碳含量是决定奥氏体枝晶析出量的主要因素,碳含量比共晶碳含量(4.3%)低得愈多,奥氏体枝晶析出量就愈多。

大多数合金元素,都改变铸铁的共晶碳含量,从而改变初生奥氏体枝晶的析出量。

使铸铁共晶碳含量降低的元素,通常称为石墨化元素;使共晶碳含量提高的元素,称为碳化物稳定元素。

硅和磷是作用强的、降低铸铁共晶碳含量的元素,灰铸铁中含有硅和磷时,其共晶碳含量见下式:

共晶碳含量(%)=4.3%-1/3(%Si+%P)

硫降低共晶碳含量的作用大于硅和磷,其在灰铸铁中作用的机制比较复杂,以后会较详细地谈到。

铝降低共晶碳含量的作用也很强,但铝主要用于高铝耐热铸铁,一般灰铸铁中都不含铝。

如果灰铸铁的含碳量不变,加入降低共晶碳含量的合金元素,就会使铸铁的碳当量增高,从而会使初生奥氏体枝晶的析出量较少,共晶凝固的液相较多。

如果保持灰铸铁的碳当量不变,适当地提高含硅量,降低含碳量(即采用较高的硅碳比),却可以稍稍增加奥氏体枝晶量,同时减少石墨析出量。

这样,就可以相应提高铸铁的强度和弹性模量。

1.2共晶反应过程

随着初生奥氏体枝晶的析出,剩余液相中的碳当量不断提高,到其值达到4.3%时,即发生共晶转变。

共晶凝固从石墨生核开始。

液相中微细的未熔石墨颗粒和高熔点的非金属夹杂物都可以是石墨结晶的核心。

石墨晶核形成后,很快就生长成片状分枝,邻近石墨的液相中碳含量减少,促使奥氏体在石墨之间析出。

奥氏体析出,又使邻近的液相富碳,促进石墨继续生长。

这样相互促进,并向周围液相不断生长的奥氏体-石墨共生晶粒,我们称之为共晶团。

液相中很多这样的共晶团,各自径向长大,结晶前沿大致接近于球形。

每一个共晶团中的石墨片又都是相互连接的。

共晶凝固终了时,各共晶团相互间、共晶团与初生奥氏体枝晶之间互相接触。

共晶团晶界上常聚集有较多的夹杂物,一些元素,(如磷、硫)与铁、碳组成的低熔点共晶体也可能析出于共晶团之间。

有时,由于合金元素的偏析,还可能导致在共晶团之间析出渗碳体,这种渗碳体称之间晶间渗碳体。

石墨片的形态和尺寸,主要决定于凝固温度,冷却速率和液相中生核的情况。

比较理想的石墨组织是散乱分布的、长度相近的石墨片(即A型石墨)。

如铁水中生核状况良好,在略低于平衡共晶温度的适当过冷度下发生共晶反应,就可得到A型石墨。

如果铁水中的生核条件不好,在比平衡温度低得多的温度下(过冷度大)凝固,则石墨片的长大速率和分枝速率都很高,则得到分布于枝晶间的细小石墨片,通常称之为过冷石墨(D型石墨)。

除在特殊条件下使用的铸铁件外,一般不希望产生这种石墨组织。

增加共晶团数量(即共晶团尺寸减少),可使铸铁的强度较高,所以也是制造高牌号铸铁的目标。

孕育处理是增加共晶团数的有效方法,但是,许多研究工作表明,一些偏析于液相并使固相线温度降低的合金元素,会阻碍共晶团的长大,从而使铸铁的共晶团数增加。

现已知道,铸铁中加入钼、钒、铬、磷和铋,都可使共晶团数增加。

2、无游离和晶间碳化物

2.1铸铁的凝固过程

铁-碳合金的相图是双重的(图1),有稳定的铁-石墨系和介稳定的铁-渗碳体系。

制成高性能的灰铁件,当然不希望出现游离的渗碳体,所以要使铸铁按稳定的铁-石墨系凝固。

图1合金元素对铁-石墨系和铁-渗碳体系平衡共晶温度的影响

铁-石墨系的共晶温度高于铁-渗碳体系的共晶温度,如果共晶成分的铁水冷却到铁-石墨共晶温度以下,同时又在铁-渗碳体的共晶温度以上,此时,对铁-石墨系而言铁水已经有了过冷度,可以进行石墨加奥氏体的共晶结晶,对铁-渗碳体系而言,则系统的自由能仍较高,没有进行渗碳体加奥氏体共晶结晶的可能。

这样,得到的是没有游离渗碳体的灰铸铁。

但是,对于只含碳而不含其他合金元素的铸铁,铁-石墨共晶结晶温度与铁-渗碳体共晶温度之间的间隔只有6℃,要实现上述凝固条件,实际上几乎是不可能的。

在铁-碳合金中加入硅,可以使铁-石墨共晶温度与铁-渗碳体共晶温度之间的间隔显著扩大(图2),含硅量为2%时,此间隔大于30℃,要制得不含游离渗碳体的铸铁,就非常方便了。

所以,所有的灰铸铁中都含有大量的硅,硅是灰铸铁中必不可少的,极为重要的合金元素。

正因为所有的灰铁中都含有硅,司空见惯,许多人反而不视其为合金元素了。

图2硅对铁碳合金平衡共晶温度的影响

2.2对灰铸铁凝固过程的分析

对于研究铸铁的凝固过程,冷却曲线是很有价值的。

分析冷却曲线的特点,就可以预测铸铁的组织和性能。

亚共晶灰铸铁的典型凝固冷却曲线如图3所示。

图3亚共晶灰铸铁的典型凝固冷却曲线

铁水冷却到液相线以下,即有初生奥氏体枝状晶析出,冷却曲线上出现一个小平台。

此后,冷却到铁-石墨共晶温度以下,到达一定的过冷度,就发生共晶反应,即先有石墨生核,然后以此为基础长成共晶团。

共晶反应释放的熔化热,又使过冷的液相温度回升,通常称之为“再辉”。

最后,由于不断经铸型散热,系统的温度下降,在铁-渗碳体共晶温度以上凝固终了。

在此种条件下,铸铁中石墨为A型,无游离渗碳体。

如果铁水冷到铁-石墨共晶温度以下,而石墨生核的条件不好,推迟了共晶团的形成和长大,产生较大的过冷度,石墨就细小,成为B型及至D型。

如果共晶反应的起始和终了都在铁-渗碳体共晶温度以上,则铸铁中仍不存在游离渗碳体,只是石墨的形态为过冷石墨,参见图4。

图4生核不足、过冷度大的铸铁的凝固冷却曲线

如果铸铁中的碳,一部分以渗碳体的形态存在,一部分为石墨,断口上可见白色部分和灰色部分搀杂相间,通常称为麻石组织(或白口组织)。

有时也出现在外围白口和中心灰口之间的过渡部位。

如铸件的冷却速率很高,铁水很快就冷到铁-渗碳体共晶温度以下,在薄壁处和角上就会有渗碳体和奥氏体析出。

同时,石墨也能生核并长大。

发生两种共晶反应所释放的热,又使液相的温度回升到铁-渗碳体共晶温度以上,铁-渗碳体共晶反应停止,限制了游离渗碳体的析出。

在这样的条件下,铸铁可在两共晶温度之间完全凝固(见图5),得到麻口组织(或白口组织)。

图5麻口组织(白口铸铁)的凝固冷却曲线

产生白口组织的条件,主要有第一,冷却速率很高。

发生共晶反应以前,铁水就冷却到铁-渗碳体共晶温度以下。

造成冷却速率过高的工艺因素有:

铸件壁薄;浇注温度太低,在凝固以前加热型腔的作用差,铸件与铸型间的温差大;铸型的导热能力强。

第二,铸铁的碳当量太低。

凝固过程中析出的初生奥氏体枝晶多,剩下的共晶成分的液相不多,发生共晶反应时,释放的热量不足以使温度升高到铁-渗碳体温度以上。

第三,合金元素的影响,大多数合金元素都会影响共晶碳含量,使碳当量改变,从而促成白口。

此外,合金元素还会改变共晶温度,影响铁-石墨系和铁-渗碳体系共晶温度之间的间隔。

一些渗碳体稳定元素(如Cv,V和Ti),在降低铁-石墨共晶温度的同时又提高铁-渗碳体共晶温度,铁水当然就容易过冷到铁-渗碳体共晶温度以下。

还有一些合金元素(如Mn和Mo等),既降低铁-石墨共晶温度,也降低铁-渗碳体共晶温度,对白口倾向就没有明显的影响。

前面已经谈到,共晶凝固初期形成的渗碳体会造成白口组织或麻口组织,在共晶凝固后期析出的游离渗碳体,则分散于共晶团之间,通常称为晶间渗碳体。

在进行共晶凝固时,释放的熔化热一般都会使剩余液相的温度升高。

如果在凝固后期,释放的热量消减,一些残留在共晶团之间的剩余的液相又冷却到铁-渗碳体共晶温度以下,就会产生晶间渗碳体,参见图6。

图6形成晶间渗碳体时的凝固冷却曲线

铸铁凝固过程中,合金元素在液相和固相之间的偏析,也可能导致晶间渗碳体出现。

一般说来,石墨化元素多偏析于固相中,碳化物稳定元素则多偏析于液相中。

在铸铁中加有合金元素时,凝固过程中,剩余液相中铬和钒之类的元素逐渐富集,而硅和镍之类的元素逐渐减少。

结果,剩余液相的铁-渗碳体共晶温度逐渐提高,铁-石墨共晶温度逐渐降低,两者之间的间隔不断缩小。

最后凝固的液相中的碳,就可能以渗碳体的形式析出,参见图7。

图7共晶凝固时合金元素偏析对凝固冷却曲线的影响(形成晶间渗碳体)

合金铸铁中析出晶间渗碳体,可能与铸件的截面尺寸无关。

实际上,有证据表明,缓慢凝固反而可能促成晶间渗碳体的析出,因为缓冷可能造成有利于合金元素偏析的条件。

避免出现此种晶间渗碳体,关键往往不在于提高石墨化元素的含量,因为石墨化元素偏析于固相中,未必能明显影响最后凝固的液相。

解决的措施可以是:

降低铬、钒等元素的含量,并加速共晶凝固过程。

3、无晶间磷共晶

铸铁中含磷量超过0.02%,就可能出现晶间磷共晶。

磷在奥氏体中的溶解度很小,铸铁凝固时,磷基本上都留在液相中。

共晶凝固接近完成时,共晶团之间剩余的液相的成分接近三元共晶成分(Fe-2%、C-7%、P)。

此液相约在955℃凝固。

铸铁凝固时,钼、铬、钨和钒都偏析于富磷的液相中,使磷共晶的量增多。

铸铁中含磷量高时,除磷共晶本身的有害作用外,还会使金属基体中所含的合金元素减少,从而减弱合金元素的作用。

磷共晶液体在凝固长大的共晶团周围呈糊状,凝固收缩很难得到补给,铸件出现缩松的倾向较大。

4石墨是A型

铁水冷却到液相线以下,即有初生奥氏体枝状晶析出,冷却曲线上出现一个小平台。

此后,冷却到铁-石墨共晶温度以下,到达一定的过冷度,就发生共晶反应,即先有石墨生核,然后以此为基础长成共晶团。

共晶反应释放的熔化热,又使过冷的液相温度回升,通常称之为“再辉”。

最后,由于不断经铸型散热,系统的温度下降,在铁-渗碳体共晶温度以上凝固终了。

在此种条件下,铸铁中石墨为A型,无游离渗碳体(上面图3)。

如果铁水冷到铁-石墨共晶温度以下,而石墨生核的条件不好,推迟了共晶团的形成和长大,产生较大的过冷度,石墨就细小,成为B型及至D型。

如果共晶反应的起始和终了都在铁-渗碳体共晶温度以上,则铸铁中仍不存在游离渗碳体,只是石墨的形态为过冷石墨(上面图4)。

5共析反应

为了得到高强度的灰铸铁,我们希望奥氏体转变时不产生铁素体,金属基体全部为珠光体,而且要力求得到细小的珠光体

灰铸铁中,合金元素的主要作用是控制奥氏体的转变。

有些合金促成珠光体,有些合金促成铁素体,有些合金可以使珠光体细化。

为了更好地了解合金元素对灰铸铁奥氏体转变的影响,有必要先分析一下灰铸铁的平衡相图。

含硅2%的铁碳合金比较接近一般的灰铸铁,其平衡相图的相关部分见图8。

图8含硅2%的铁碳合金平衡相图

5.1平衡条件下的转变

在平衡条件下缓慢冷却时,奥氏体转变为铁素体和石墨。

在固相线温度,奥氏体中大约含碳1.5%(A点),冷却过程中,碳在奥氏体中的溶解度不断下降。

自A点冷却到B点,约有1%的碳自奥氏体析出。

在αT温度以下的冷却过程中,还会发生石墨化,冷却到A1温度(C点),所有的奥氏体都已转变为铁素体和石墨。

奥氏体转变为铁素体和石墨时,共析石墨都沉积在共晶团的石墨片上,使之增厚。

固相中形成新的石墨核心是非常困难的。

石墨片增厚需要的两条件:

一是奥氏体中的碳原子扩散到石墨片上;二是石墨长大前沿的铁原子离开奥氏体/石墨界面。

奥氏体中铁原子的排列最紧密,每一原子周围有12个相邻的原子,原子的移动主要靠晶格中的空隙。

要使铁原子不断自石墨化前沿移开,就需要奥氏体中远处的空隙不断石墨化前沿扩散。

如果冷却快,不能给原子扩散以足够的时间,就不能实现这种转变。

所以,上述平衡条件下的转变只能发生于冷却非常缓慢的情况下。

全部铁素体基体的灰铸铁,实际上是非常少见的。

5.2珠光体的形成——非平衡条件

如果铸件冷却较快,奥氏体过冷到共析温度A1以下,就会转变为珠光体。

发生珠光体转变时,首先是渗碳体在奥氏体与石墨或其他夹杂物的界面上生核并成长。

由于渗碳体的长大,其附近的奥氏体含碳量降低,于是在渗碳体的两侧析出铁素体。

铁素体的析出,又使其附近的奥氏体富碳,又为渗碳体的析出创造了条件。

这样的不断发展,就会形成由大体上互相平行的铁素体和渗碳体片层组成的珠光体团。

每个奥氏体晶粒内,都会有若干珠光体团生长,直到其相互接触而终止。

进行这种转变,碳原子和铁原子扩散移动的距离比较短,不需要很长的扩散时间(缓慢冷却)。

5.3合金元素对共析转变的影响

硅是灰铁中最重要的合金元素,正因为含有2%左右的硅,灰铸铁的组织中才可以不含游离渗碳体。

但是,硅对灰铸铁的力学性能也有其负面作用。

首先,硅使铸铁的相图中产生铁素体、奥氏体和石墨共同存在的三相区,从而有利于铁素体形成。

此外,硅还降低碳在奥氏体中的溶解度,增加铁素体长大的速率。

可以通过加入其他元素来抵消硅的负面作用,使铸铁具有完全的珠光体基体。

合金元素可以通过不同的方式影响奥氏体的稳定性。

有些元素,如锡、锑、砷和铜,易于聚集在石墨-奥氏体界面上,阻止碳向石墨扩散,使碳固溶于奥氏体,从而促进形成珠光体。

有些元素,如锰和镍,使αT和A1温度下降,扩大奥氏体区。

由于碳的扩散速率随温度的下降而降低,在低温下形成铁素体的速率下降。

因此,奥氏体中的含碳量较高,产生珠光体的倾向增大。

一些碳化物形成元素,如锰和铬,使碳在奥氏体中的溶解度增大。

这类元素与碳的亲和力强,在冷却到αT温度期间,使碳保持固溶状态;在αT温度以下,则阻碍石墨化,阻碍形成游离铁素体,从而增加铸铁基体中的珠光体量。

还有些碳化物形成元素(如钼)对奥氏体稳定性的影响不大,但能使层状珠光体细化,从而显著地增强珠光体。

5.4合金元素细化珠光体的作用

合金元素最重要的影响,是其对奥氏体转变为珠光体、贝氏体和马氏体的动力过程的影响,从热处理的角度来看,就是合金元素对可淬硬性的影响。

连续冷却时,可淬硬性增强表现为将奥氏体转变的起始点推迟到较低的温度。

在较低的温度下形成的珠光体较细,强度和硬度也都较高。

在影响奥氏体转变方面,合金元素的作用并不相同。

有些合金元素阻碍形成游离铁素体的作用较强,有些合金元素推迟珠光体形成的作用较强。

铸铁中加入锡、锑、砷之类的合金元素,有促成珠光体的作用,而在细化珠光体方面实际上没有作用。

铬、铜和镍的作用不强,需加入较大的量才能明显地细化珠光体。

锰促成珠光体的作用中等,但其用量往往因为要保持合适的Mn/S比而受到制约。

钒和钼的促硬能力最强,加入较小的量就有可观的增强作用。

在中、低碳钢中,硅确有促进硬化的作用,其机制是延缓珠光体反应,冷却时易于得到马氏体。

但是,在灰铸铁中,可认为硅在这方面有负面的作用,硅使A1温度提高,促进形成游离铁素体。

硅还使珠光体在较高的温度下形成,即使得到珠光体,其强度和硬度也都较低。

钼的作用很特别,其推迟珠光体转变的作用强,但阻止铁素体形成的作用则很小。

所以,加入钼可推迟珠光体转变,但碳扩散的时间较长,形成的铸素体也较多,在未加其他合金元素的灰铸铁中加入钼,可能使铸件厚截面处的铁素体量增多。

所以,如要得到完全珠光体组织,在加入钼的同时,常要配加其他珠光体促成元素,如铜、锡和铬等。

灰铸铁中单加一种合金元素可以有明显的细化珠光体的作用,但是,将两种或多种合金元素配合使用往往有叠加的增强效果(即1+1>2的效果)。

有些合金的配合作用是特别有效的,如Mo+Ni,Mo+Cu和Cr+Mo。

合金的配合使用可以使加入的合金总量减少,从而能降低成本。

但是,在消除铁素体方面,目前还不知道合金配合使用有叠加效果的情况。

第二部分灰铸铁的理化性能

1、灰铸铁化学成分(砂型铸造推荐)

牌号

铸件壁/mm

C

Si

Mn

P≤

S≤

HT100

所有尺寸

3.4~3.9

2.1~2.6

0.5~0.8

0.3

0.15

HT150

<30

30~50

>50

3.3~3.5

3.2~3.5

3.2~3.5

2.0~2.4

1.9~2.3

1.8~2.2

0.5~0.8

0.5~0.8

0.6~0.9

0.2

0.2

0.2

0.12

0.12

0.12

HT200

<30

30~50

>50

3.2~3.5

3.1~3.4

3.0~3.3

1.6~2.0

1.5~1.8

1.4~1.6

1.7~0.9

0.8~1.0

0.8~1.0

0.15

0.15

0.15

0.12

0.12

0.12

HT250

<30

30~50

>50

3.0~3.3

2.9~3.2

2.8~3.1

1.4~1.7

1.3~1.6

1.2~1.5

0.8~1.0

0.9~1.1

1.0~1.2

0.15

0.15

0.15

0.12

0.12

0.12

HT300

<30

30~50

>50

2.9~3.2

2.9~3.2

2.8~3.1

1.4~1.7

1.2~1.5

1.1~1.4

0.8~1.0

0.9~1.1

1.0~1.2

0.15

0.15

0.15

0.10

0.10

0.10

2、灰铸铁力学性能

2.1单铸试棒抗拉强度与铸件壁厚和铸件本体抗拉强度关系

牌号

单铸试棒σb≥/Mpa

铸件

铸件壁厚/mm

抗拉强度σb≥/Mpa

HT100

100

>10~20

>20~30

>30~40

100

90

80

HT150

150

>10~20

>20~30

>30~40

145

130

120

HT200

200

>10~20

>20~30

>30~40

195

170

160

HT250

250

>10~20

>20~30

>30~50

240

220

200

HT300

300

>10~20

>20~30

>30~50

290

250

230

HT350

350

>10~20

>20~30

>30~50

340

290

260

2.2附铸试棒(试块)抗拉强度与铸件壁厚和铸件本体抗拉强度关系

牌号

铸件壁厚

/mm

抗拉强度σb≥/Mpa

铸件(参考值)

抗拉强度

σb≥/Mpa

附铸试棒

附铸试块

φ30mm

φ50mm

R15mm

R25mm

HT150

>20~40

>40~80

>80~150

>150~300

130

115

-

-

-

(115)

105

100

120

110

-

-

-

-

100

90

120

105

90

80

HT200

>20~40

>40~80

>80~150

>150~300

180

160

-

-

-

(155)

145

135

170

150

-

-

-

-

140

130

165

145

130

120

HT250

>20~40

>40~80

>80~150

>150~300

220

200

-

-

-

(190)

180

165

(210)

190

-

-

-

-

170

160

205

180

165

150

HT300

>20~40

>40~80

>80~150

>150~300

260

235

-

-

-

(230)

210

195

(250)

225

-

-

-

-

200

185

245

215

195

180

HT350

>20~40

>40~80

>80~150

>150~300

300

270

-

-

-

(265)

240

215

(290)

260

-

-

-

-

230

210

285

255

225

205

2.3灰铸铁硬度等级和硬度范围

型 号

硬度等级

铸件上的硬度范HBS

相应的金相组织

HT100

H145

≤170

铁素体

HT150

H175

150~200

铁素体+珠光体

HT200

H195

170~220

珠光体

HT250

H215

190~240

珠光体

HT300

H235

210~260

珠光体(孕育铸铁)

HT350

H255

230~280

珠光体(孕育铸铁)

2.4灰铸铁其他力学性能

牌号

抗压强度

σbc/MPa

抗剪强度

τb/MPa

冲击韧度

αKV/(J/cm2)

疲劳极限

σ-1/MPa

弹性模量

Ε/GPa

HT150

500~700

150~250

-

60~90

70~90

HT200

600~800

200~300

2~5

80~90

80~110

HT250

800~1000

250~350

4~8

100~140

100~130

HT300

1000~1200

300~450

7~10

120~160

120~140

HT350

1100~1300

350~500

9~11

140~180

130~160

3、灰铸铁金相组织

牌 号

石墨

基体

HT100

石墨:

初晶石墨,含量12%~15%

长度:

250~1000μm,无定向分布

珠光体:

30%~70%,粗片状

其他:

二元磷共晶<7%

HT150

石墨:

片状石墨,含量7%~11%

长度:

120~150μm,无定向分布

珠光体:

40%~90%,中粗片状

其他:

二元磷共晶<7%

HT200

石墨:

80%~90%片状石墨,10%~20%过冷石墨,含量6%~9%

长度:

60~250μm,无定向分布

珠光体:

>95%,中片状

其他:

二元磷共晶<4%

HT250

石墨:

85%~90%片状石墨,5%~15%过冷石墨,含量4%~7%

长度:

60~250μm,无定向分布

珠光体:

>98%,中细片状

其他:

二元磷共晶<2%

HT300

石墨:

80%~95%片状石墨,5%~20%过冷石墨,含量3%~6%

长度:

30~120μm,无定向分布

珠光体:

>98%,中细片状

其他:

二元磷共晶<2%

HT350

石墨:

75%~90%片状石墨,10%~25%过冷石墨,含量2%~4%

长度:

60~250μm,无定向分布

珠光

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 关于 灰铸铁

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx