ANSYS轴承支架的静力分析.docx

ANSYS轴承支架的静力分析.docx

- 文档编号:6630076

- 上传时间:2023-01-08

- 格式:DOCX

- 页数:10

- 大小:382.63KB

ANSYS轴承支架的静力分析.docx

《ANSYS轴承支架的静力分析.docx》由会员分享,可在线阅读,更多相关《ANSYS轴承支架的静力分析.docx(10页珍藏版)》请在冰豆网上搜索。

ANSYS轴承支架的静力分析

轴承支架的静力分析

1.问题的定义

像装在汽轮机汽缸本体或基础上用来支撑轴承的构件,磨损作为轴承座最为常见的问题,轴承座磨损现象也时常发生。

有必要对其进行应力、应变的分析,已求提高工件的使用寿命。

而有限元分析方法在这方面的分析有其优越性,也应用的最广。

有限元法是一种基于变分法(或变分里兹法)而发展起来的求解微分方程的数值计算方法,该方法以计算机为手段,采用分片近似、进而整体逼近的研究思想求解物理问题。

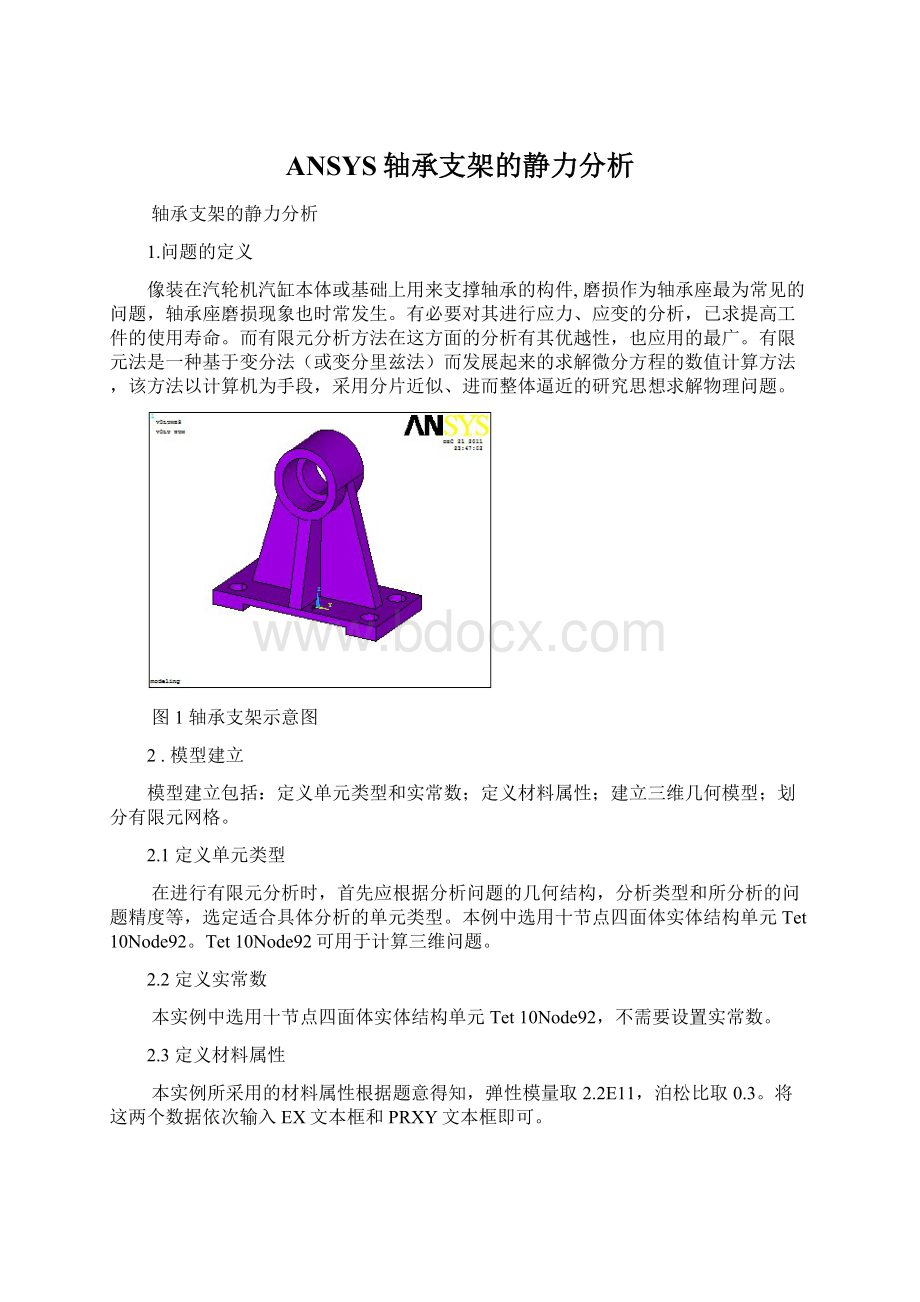

图1轴承支架示意图

2.模型建立

模型建立包括:

定义单元类型和实常数;定义材料属性;建立三维几何模型;划分有限元网格。

2.1定义单元类型

在进行有限元分析时,首先应根据分析问题的几何结构,分析类型和所分析的问题精度等,选定适合具体分析的单元类型。

本例中选用十节点四面体实体结构单元Tet10Node92。

Tet10Node92可用于计算三维问题。

2.2定义实常数

本实例中选用十节点四面体实体结构单元Tet10Node92,不需要设置实常数。

2.3定义材料属性

本实例所采用的材料属性根据题意得知,弹性模量取2.2E11,泊松比取0.3。

将这两个数据依次输入EX文本框和PRXY文本框即可。

图2定义材料属性

2.4建立三维几何模型

建立实体模型可以通过自上而下和自下而上两个途径:

1、自上而下建模,首先要建立体(或面),对这些体或面按一定规则组合得到最终需要的形状。

2、自下而上建模,首先要建立关键点,由这些点建立线、由线连成面等,一般建模原则是充分利用对称性,合理考虑细节。

根据题中的轴承座,由于轴承座具有对称性,只需建立轴承座的半个实体对称模型,在进行镜像操作即可。

采用自下而上的建模方法得到如下图1所示的三维实体模型:

2.4.1建立底座

(1)MainMenu:

Preprocessor->Modeling->Create>Volumes->Block->ByDimensions

输入x1=-100,x2=100,y1=-198,y2=198,z1=0,z2=30;

(2)MainMenu:

Preprocessor->Modeling->Create->Volumes->Block>ByDimensions

输入x1=-100,x2=100,y1=-125,y2=125,z1=0,z2=15;

(3)MainMenu:

Preprocessor->Modeling->Operate>Booleans->Subtract->Volume

图3两个长方体布尔运算

(4)MainMenu:

Preprocessor>Modeling->Create>Volumes->Cylinder>PartialCylinder,弹出如下对话框,填入如下数据:

图4输入柱坐标的参数

(5)MainMenu:

Preprocessor>Modeling->Reflect->Volumes(由于模型有很好的对称性,可利用对称性建模,这样更快);

(6)MainMenu:

Preprocessor->Modeling->Operate>Booleans->Subtract->Volume

图5生成的底座

2.4.2.创建关键点,生成体积

(7)MainMenu:

Preprocessor>Modeling->Create->Keypiont->InActiveCS,弹出的对话框中NPTKeypiontnumber输入71;X=-15,Y=-150,Z=30;

(8)参照上一步的操作,在ANSYS的显示窗口生成以下关键点编号及其坐标:

72(15,-150,30);73(-15,150,30);74(15,150,30);75(-15,75,280);76(15,75,280);77(-15,-75,280);78(15,-75,280);

(9)MainMenu:

Preprocessor>Modeling->Create>Volumes->Arbitrary>ThroughKPS(一定要注意连线的顺序性:

72-71-73-74-78-77-75-76)

图6创关键点生成梯形体

2.4.3创建圆柱体,并显示组合体

首先应偏移工作平面至(60,0,280),

(10)UtilityMenu:

WorkPlane->ChangeActiveCSto->GlobalCylindrical(将当前激活坐标转化为柱坐标系);

(11)MainMenu:

Preprocessor>Modeling->Create>Volumes->Cylinder>PartialCylinder;创建圆柱体WPX输入0,WPY输入0,Radius-1输入75,Theta-1输入0,Radius-2输入0,Theta-2输入360,Depth输入120,点击Apply.

图7创建圆柱体

2.4.4形成圆柱的轴孔

(12)MainMenu:

Preprocessor>Modeling->Create>Volumes->Cylinder->SolidCylinder;创建圆柱体WPX输入0,WPY输入0,Radius-1输入40,Depth输入120,继续创建第2个圆柱体WPX输入0,WPY输入0,Radius输入50,Depth输入40,点击OK生成2个圆柱体。

点击Apply

(13)选取Booleans->Subtract->Volumes命令,将联轴体大圆柱中减去刚生成的2个圆柱体,从而形成轴孔。

2.4.5连结所有体并显示组合体

(14)选择Booleans->Glue->Volumes命令,再点击PickAll命令

(15)选择Booleans->Add->Volumes命令,再点击PickAll命令

打开体号显示开关并画体。

最终结果如图6所示。

图8圆柱体的布尔运算生成轴孔

2.5划分有限元网格

本实例采用的网格划分方法是Tet10Node92单元对三维实体划分自由网格,在ANSYS的选择体进行网格划分的对话框中,点击PickAll,将所有体都进行网格划分。

(16)MainMenu:

Preprocessor>Meshing->SizeCntrls->ManualSize>Global>Size,在SIZEElementedgelength的文本框中输入15,

(17)MainMenu:

Preprocessor>Meshing>Mesh>Volume>Free,网格自由划分的最后结果如图7所示。

图9划分网格之后的轴承支架

3.定义边界条件

3.1轴承座的约束情况:

根据实际结构和安装情况,轴承座是靠底座的四个螺栓孔与安装基座相连接来实现固定的,此处为刚性约束,可以在其孔面上施加限制X、Y方向的对称约束,而在底面边线上施加Z方向上为应为零的约束。

这样与实际情况基本相符。

3.2具体模型加载步骤如下:

(1)约束4个安装孔

依次选择MainMenu:

Solution->DefineLoad->Apply->Structural->Displacement->SymmetryB.C.->OnAreas

拾取两个安装孔的4个柱面(每个圆柱面包括两个面),单击OK

(2)在整个基座的底部施加位移约束(UZ=0)

依次选择MainMenu:

Solution->DefineLoad->Apply->Structural>Displacement>onLines+

拾取基座底部的8条边界线,单击OK,选择UZ作为约束自由度,单击OK。

(3)在导孔端面上施加推力载荷(面载荷)

MainMenu:

Solution>DefineLoad>Apply>Structural>Pressure>OnAreas→拾取轴承孔上所有面→OK→输入压力值1500

→Apply

(4)在轴承孔的下半部分施加径向压力载荷

依次选择MainMenu:

Solution>DefineLoad>Apply>Structural>Pressure>OnAreas→拾取宽度为17的所有柱面→OK→输入压力值4000(只能加左右半圆,上下半圆加载不了,因为本实验还应考虑下半圆的加载)

图10显示加载

4.求解与查看结果

求解:

MainMenu:

Solution->Slove->CurrentLS,弹出对话框,点OK.

4.1查看变形

MainMenu:

GeneralPostproc->PlotResult->ContourPlot->NodalSolu->DOFSolution

分别查看X,Y,Z三个方向的位移,并且查看本实例的总位移。

选择Def+undefedge(变形后和未变形轮廓线),如图11所示:

(a)X轴方向的位移(b)Y轴方向的位移

(C)Z轴方向的位移(d)Displacementvectorsum

图11变形图

4.2查看应力

MainMenu:

GeneralPostproc->PlotResult->ContourPlot->NodalSolu->Stress

查看vonMises等效应力分布。

选择Defshapeonly(仅显示变形后模型),再分别查看X,Y,Z三个方向的应力,如图12所示:

(a)vonMisesstress(b)x轴方向的应力

(c)Y轴方向的应力(d)Z轴方向的应力

图12应力图

5.结果分析

5.1从位移结果分析

从图11的变形图,我们能看出X方向的位移主要集中在大轴孔与小轴孔下半圆的孔台上,尤其是在二者交界的部位:

Y方向的位移在大孔轴的外边缘比较大,左边缘较小;而Z方向的位移则集中在大轴孔的上边缘,下边缘由于加了加强劲,故变形较小;对于总位移来说,大轴孔上半圆附近的总位移相当大,尤其在最顶端,位移达到最大,而孔德最下端最小,是因为加了加强劲。

5.2从应力结果分析

从图12的应力图可以看出,我们能看出)vonMisesstress的等效应力大轴孔德外边缘比较大,最低点最大;X方向的应力在整个模型中分布较均匀,主要集中在大孔与小孔的交界处;Y方向大孔的最低点应力最大,左右端点最小;而Z方向的应力则集中在大孔的左右部分。

参考文献

[1]杜平安,于亚婷,刘建涛.有限元-原理、建模及应用(第二版).北京:

国防工业出版社,2011.8

[2]肖新标,沈火明等.ANSYS7.0实例分析与应用.北京:

清华大学出版社,2004年

[3]张朝晖主编.ANSYS12.0结构工程应用实例解析-3版.北京:

机械工业出版社,2010.1

[4]张洪信,管殷柱主编.有限元基础理论与ANSYS11.0应用.北京:

机械工业出版社,2009.10

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- ANSYS 轴承 支架 静力 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx