汽轮机调节保安系统分析1.docx

汽轮机调节保安系统分析1.docx

- 文档编号:6590445

- 上传时间:2023-01-08

- 格式:DOCX

- 页数:21

- 大小:914.73KB

汽轮机调节保安系统分析1.docx

《汽轮机调节保安系统分析1.docx》由会员分享,可在线阅读,更多相关《汽轮机调节保安系统分析1.docx(21页珍藏版)》请在冰豆网上搜索。

汽轮机调节保安系统分析1

1.1汽机调节系统的基本任务

锅炉、汽轮机和发电机是火电厂的三大主设备,汽轮机及其控制系统在火电厂中对保证电力品质(电压与频率)和整套设备的经济运行起着重要的作用。

随着火电厂的装机容量的不断增大,需要控制的参数数量也越来越多和分散,这就要求控制系统功能更先进、强大和智能化。

调节系统的主要功能是调节汽轮机的功率,使之与外界负荷相适应。

1.2汽轮机发电机组的自调节特性

汽轮机发电机组在运行中,其其转子上受到三个力矩的作用,一个是蒸气作用在汽轮机转子上的主动力矩Mt,另一个是发电机转子在磁场中旋转时受到的电磁阻力Me,第三个是转子旋转时的摩擦阻力矩Mf。

在高负荷下,Mf比Mt、Me小的多,可忽不计,则转子的运动方程为Ipdw/dt=Mt-Me

式中Ip—转子的转动惯量

w—转子的转动角速度,即转速;

dw/dt—转子的角加速度。

蒸气作用在汽轮机转子上的主动力矩Mt可以用式表示

Mt=9555pi/n

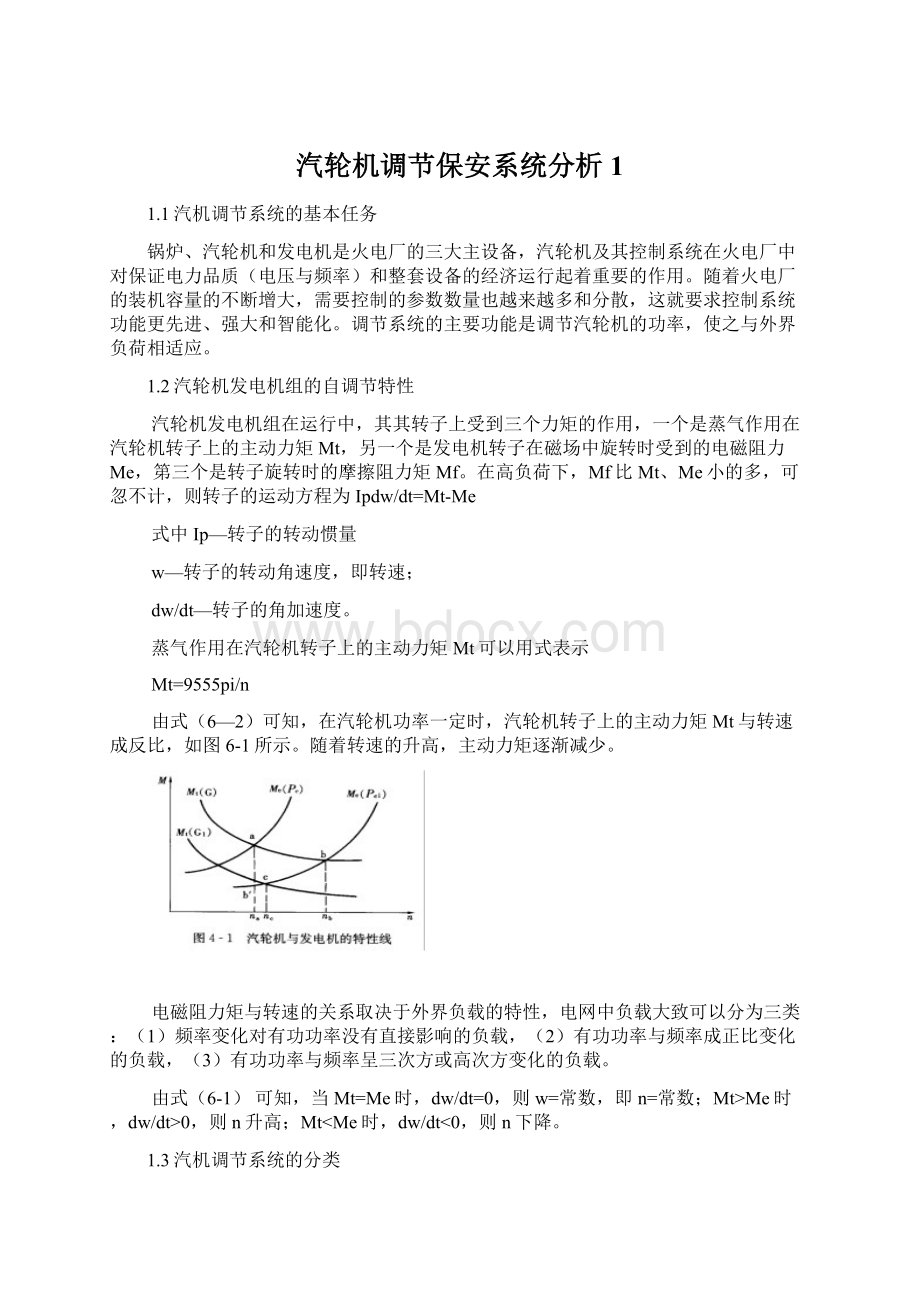

由式(6—2)可知,在汽轮机功率一定时,汽轮机转子上的主动力矩Mt与转速成反比,如图6-1所示。

随着转速的升高,主动力矩逐渐减少。

电磁阻力矩与转速的关系取决于外界负载的特性,电网中负载大致可以分为三类:

(1)频率变化对有功功率没有直接影响的负载,

(2)有功功率与频率成正比变化的负载,(3)有功功率与频率呈三次方或高次方变化的负载。

由式(6-1)可知,当Mt=Me时,dw/dt=0,则w=常数,即n=常数;Mt>Me时,dw/dt>0,则n升高;Mt 1.3汽机调节系统的分类 汽轮机调节系统类型很多,目前,我国200MW、300MW和600MW级火电厂的汽轮机所配套的控制系统主要有5种: 机械液压式控制系统、电液并存式控制系统、模拟电路构成的电液系统(AEH)、专用型数字式控制系统、通用型数字式控制系统(DEH)。 机械液压式控制系统,国内汽轮机厂生产的200MW级汽轮机大部分都采用机械液压式控制系统,采用高速弹性调速器或调速泵作为感应机构,由调速器错油门组,同步器,中间错油门等组成;125MW和300MW级汽轮机,调节系统采用旋转阻尼作为感应机构,并和同步器、放大器、高中压油动机等一起,组成液压调节系统。 电液并存式控制系统,汽轮机电液并存控制系统,大多用于对原机械液压式调节系统进行改进。 DEH的控制信号通过电液转换器变换成液压控制信号,取代液压调节系统中的脉冲油压信号去控制油动机,原液压控制系统可以作为备用,使电调和液调之间能相互无扰动切换,相互跟踪。 模拟电路构成的电液系统(AEH),汽轮机模拟电液控制系统的控制器由电子电路组成,有法国阿尔斯通公司的REC-70型,美国GE公司的MARLK-A型,意大利ANSALDO公司 的ESACOV型电调。 数字式电调控制系统(DEH),汽轮机数字式电调控制系统可以分为通用型和专用型两种。 通用型数字式电调系统采用分散控制系统(DCS)构成,常用的有日立公司的HIACS-3000型、新华电站控制工程公司的DEH-A型、瑞士ABB公司的PROCONTROL-P型、美国西屋用WDPF组成的DEH型、美国ETSI公司的INF-90(贝利公司产品)和美国MCS公司的MAX1000。 专用型数字式电调控制系统有法国阿尔斯通公司的MICRO-REC型、美国西屋公司的DEH型、英国GEC公司的MICRO-GOVERNOR型、新华电站控制工程公司的DEH型。 1.4各种调节系统的比较 从发展的观点看,调节系统从液压系统、功频模拟电液调节系统到数字电液调节系统,是从低一级向高一级的调节系统的发展,一般而言,后一种调节系统优于前一种调节系统。 功频模拟电液调节系统与液压调节系统的比较,其优点是: (1)功频模拟电液调节系统的电气部分,具有快速、准确和灵密度高的特点,系统调节精度高,迟缓率为0.1%,而一般的液压调节系统,迟缓率则高达0.3%~0.5%。 (2)功频模拟电液调节系统多为回路多变量调节系统,PID的综合运算能力强,具有较强的适应外界负荷变化和抗内扰的能力,而液压调节系统仅为单变量的比例调节系统,调节性能差。 (3)功频模拟电液调节系统的转速或功率实际值能准确地等于给定值,静态特性良好;在动态特性方面更为突出,机组甩负荷时,由于功率给定切除可以防止反调,转速稳定在3000r\min上,系统的动态升速比液压调节系统减少一个速度变动率值,动态特性很好。 (4)功频模拟电液调节系统可提供调频、带基本负荷和单向调频等不同的运行方式。 在机组启动过程中,有大小范围测速可供选择,大范围测速从100~200r\min起就能精确地对转速实行闭环控制,即使蒸气参数波动,也能保持给定转速,升速稳定,精确度可达±2#~3r\min;转速达到2850r\min左右,改小范围测速系统,调节精确度更有所提高,便于并网。 而一般液压调节系统,转速达到2700r\min后才可投入闭环控制系统,调节精确度仅为±1~15r\min,差距较大 (5)*功频模拟电液调节系统中的电气部分,便于比较、综合各种信号,便于在线改变运行方式和调节参数,便于参数调整和运行检修,便于机炉协调控制,有利于机组的自动化,而未经改造的液压调节系统,这些方面几乎受到局限,在实现机炉协调控制方面的难度较大。 数字电液调节系统和功频模拟电液调节系统比较,除具有功频模拟电液调节系统的所有优点外,由于实施计算机控制,还有新的特点,其如下: (1)用计算机取代模拟电调中的电子邮件,特别是采用了微处理机和使功能分散到各处理单元后,显著提高了可靠性。 (2)计算机的远算、逻辑判断与处理功能特别强,除控制手段外,在数据处理、系统监控、可靠性分析、性能诊断和运行管理等方面,都可以得到充分的发挥。 (3)调节品质高,系统的静态和动态特性良好。 (4)利用计算机有利于实现机组协调控制、厂级控制以至优化控制,这是模拟电液调节系统无论如何也不能相比的。 总之,由于大型机组转子相对较轻,超速的可能性大,对调节品质和安全措施方面都要求很高,液压或模拟电液调节系统都已很难适应。 因此,随着计算机性能价格比的提高,运算功能和判断功能的不断强大,运行经验的积累和丰富,特别是自控部分在大型电厂中越来越受到重视和已经成为一个重要的部分,所以,现在国内外新建的较大容量机组上,都普遍采用数字电液调节系统。 1.5汽机液压调节系统的组成结构 1)转速感受机构: 感受汽轮机转速变化,并将其变换成位移变化或油压变化的信号送至传动放大机构。 按其原理分为机械式、液压式、电子式三大类。 2)传动放大机构: 放大转速感受机构的输出信号,并将其传递给执行机构。 3)执行机构: 通常由调节汽门和传动机构两部分组成。 根据传动放大机构的输出信号,改变汽轮机的进汽量。 4)反馈装置: 为保持调节的稳定,调节系统必须设有反馈装置,使某一机构的输出信号对输入信号进行反向调节,这样才能使调节过程稳定。 反馈一般有动态反馈和静态反馈两种。 2.1DEH调节系统的原理 汽轮机在机组并网前,必须将转速由零提升到额定转速附近。 为机组并网创造条件。 为了提高升速过程的安全性、经济性,减少设备的寿命损耗,通常采用多阀组合式升速控制方案。 汽轮机在采用高压缸启动方式时,冲转前将旁路系统切除,通过高压主汽阀与高压调节汽阀的顺序开启组合来控制升速过程。 2.2DEH系统的组成 数字电液调节系统(DigitalElectro-HydraulicControlSystem),简称DEH系统。 图7DEH系统的原理示意图 DEH系统由数字式控制器、阀门管理器、液压控制组件、进汽阀门和控制油供油系统组成,并与工作站(操作员站和工程师站)、数据采集系统(DAS)、机械测量系统(TSI)、防超速保护(OPC)、跳闸保护系统(ETS)、自动同期装置(AS)相连接,还留有与锅炉燃烧系统(BMS)等的通信接口。 它又是分布式控制系统(DCS)的一个子系统,可实现机、炉协调控制(CCS)。 2.3DEH调节系统的控制模式 (1)主汽阀(TV)控制模式 主汽阀控制有两种控制方式: 1)主汽阀自动方式。 也称数字系统控制方式。 当计算机发出指令进行控制时,称汽轮机主汽阀自动控制;当运行人员控制时,成为汽轮机主汽阀操作员自动控制。 2)主汽阀手动方式。 此时数字系统不参与,而通过模拟系统进行机组进行控制。 (2)调节汽阀(GV)控制模式 1)调节汽阀自动模式。 它有五种运行模式: (1)操作员自动控制方式。 (2)遥控方式。 (3)电厂计算机控制方式,(4)自动汽轮机控制方式。 (5)电厂限制控制方式。 2)调节汽阀手动方式 在调节汽阀手动控制方式下,计算机不参与控制,而是由运行人员发出指令,通过模拟系统输出的信号进行控制。 2.4汽轮机电液调节系统中的主要部件 2.4.1转速测量元件 转速测量元件的作用是将转速信号转变为直流电压模拟信号后发送给DEH,主要由磁阻发信器与频率变送器组成。 而磁阻发信器是用来将被测转速信号转换为相应的频率信号的测量元件。 如图上图1所示,磁阻发信器是由测速齿轮和测速头组成,测速齿轮在汽轮机轴上,测速头固定在齿轮旁边的支架上,处于齿轮径向位置。 测速头内装有永久的磁钢、铁芯和线圈,铁芯端部与齿轮之间有较小的间隙。 根据电磁原理,当齿轮随主轴转动时,铁芯与齿轮之间的间隙变化,从一个齿到另一个齿,气隙磁阻交变一次,相应的线圈中的磁通量交变一次,从而在线圈两端感应出交变电势,作为测速头的输出信号,其频率f与齿数z、汽轮机转速n(r/min)的关系为f=nz/60 当齿数一定时,频率f汽轮机转速n成正比。 一般取z=60,所以f=n。 例如当n=3000r/min时,电势的频率f=3000(1/s),即测速头每秒钟输出的信号的频率在数值上等于汽轮机每分钟的转数,因而可以方便地将f作为转速n的信号。 2.4.2.功率测量元件 功率测量元件的功能包括发电机的有功功率的测量和放大,以及不平衡功率的校正。 在功频电液调节系统中采用较多的功率测量元件是霍尔效应测功器。 2.4.3.线性位移差动变送器(LVDT) LVDT的作用是把油动机活塞的位移(同时也代表调节汽阀的开度)转换成电压信号。 它是有一个芯杆与外壳组成,如图6-29所示,在外壳中有三个绕组,一个是一次绕组,供给交流电源;在中心点的两侧各绕一个二次绕组,这两个绕组反向连接,因此二次绕组的净输出,是该两绕组所感应的电动势之差值。 当绕组内的铁芯处于中间位置时,两个二次绕组所感应的电动势相等,变容器的输出信号为零。 当铁芯与绕组有相对位移,例如铁芯向右移动时,则右半部绕组所感应的电动势比左半部绕组所感应的电动势大,其输出的电压代表右半部的极性。 二次绕组感应的电动势经整形滤波后,转变为铁芯与绕组间相对位移的电信号输出。 在实际装置中,外壳是固定不动的,铁芯通过杠杆或直接与油动机活塞杆相连,这样,输出的信号便可模拟油动机的位移,于是,也就代表了阀门的当前开度 2.5DEH调节系统的功能 DEH调节系统主要有四大功能,包括汽轮机自动程序控制功能、汽轮机的负荷自动调节功能、汽轮机的自动保护功能、机组和DEH系统的监控功能。 (1)汽轮机自动程序控制(ATC)功能 DEH调节系统的汽轮机自动程序控制,是通过状态监测,计算转子的应力,并在机组应力允许的范围内,优化自动程序,用最大的速率与最短的时间实现机组启动过程的全部自动化。 (2)汽轮机的负荷自动调节功能 汽轮机的负荷自动调节有两种情况。 冷态启动,机组并网带初负荷(5%额定负荷)后,负荷由高压调节汽阀进行控制: 热态启动时,在机组负荷未达到35%额定负荷以前,由高、中压调节汽阀进行控制,以后,中压调节汽阀全开,负荷只由高压调节汽阀进行控制。 处于负荷控制阶段。 (3)汽轮机的自动保护功能 为了避免机组因超速或其他原因遭受破坏,DEH的保护系统有如下的三种保护功能: 1)超速保护(OPC)。 该保护指涉及调节汽阀,即转速达到103%n。 时快关中压调节汽阀;在103%n。 时,超速控制系统通过OPC电磁阀快关高、中压调节汽阀,实现对机组的保护。 2)危机遮断控制。 该保护是在ETS系统检测到机组超速达到110%n。 ,通过AST电磁阀关闭所有的主汽阀和调节汽阀,实行紧急停机。 (4)机组和DEH系统的监控功能 4.该监控系统在启停和运行过程中对机组和DEH装置两部分进行状况监督。 内容包括操作状态按钮指示、状态指示和CRT画面,其中对DEH监控的内容包括重要通道等;CRT画面包括机组和系统的重要参数、运行曲线、潮流趋势等。 2.6DEH调节系统的运行方式 在DEH中调节系统设有四种运行方式,且机组可在其中任何一种方式下运行,其关系是: 二级手动---一级手动----操作员自动----汽轮机自动ATC,紧邻的两种方式相互摩擦,并做到无扰切换。 此外,居于二级手动以下还有一种硬手操,作为二级手动的备用,但两者无跟踪,需对位操作后才能切换。 (1)二级手动运行方式是跟踪系统中最低级的运行方式,作为备用运行方式。 该级由常规模拟元件组成,系统故障时,自动转入模拟系统控制,确保机组的安全可靠。 (2)一级手动是一种开环运行方式,它具有操作超速保护控制器、主汽阀压力控制器、外部触点返回等保护功能,该方式作为汽轮机自动方式的备用。 (3)操作员自动方式是DEH调节系统最基本的运行方式,它可以实现汽轮机转速和负荷的闭环控制,且具有保护功能。 (4)汽轮机自动是最高级运行方式,它不是来自于操作员,而是由计算机程序进行控制,因此,是居于操作员自动上的一级最高运行方式。 3.1调节系统的电液伺服执行机构 在DEH调节系统中,数字部分的输出,经过数/模转换后,进入电液伺服执行机构,该机构由伺服放大器、电液转换器、油动机及其位移反馈(LVDT)组成,是DEH的放大和执行机构。 图6—3为引进型机组DEH调节系统的液压系统图。 一般机组的调节油和润滑油为分开的独立系统。 这里介绍的为调节油,即EH油系统,它有四大部分组成: 图的右下方为保护和遮断系统,用于机组保护;右上方为遮断试验系统,用于系统试验;左上方为中压主汽阀(2个)和调节阀(2个)控制系统;左下方为高压主汽阀(2个)和调节汽阀(4个)控制系统。 各油动机及其相应的汽阀称为DEH系统的执行机构,整个调节系统有10个这种机构,由于其调节对象和任务的不同,其结构型式和调节规律也不相同,但从整体看,它们具有以下相同的特点: 图6-3DEH调节系统的液压控制系统 (1)所有的控制系统都有一套独立的汽阀、油动机、电液伺服阀(开关型汽阀例外)、隔绝阀、止回阀、快速卸载阀和滤油器等,各自独立执行任务。 (2)所有的油动机都是单侧油动机,其开启依靠高压动力油,关闭靠弹簧力,这是一种安全型机构,例如在系统漏“油”时,油动机向关闭方向动作。 (3)执行机构是一种组合阀门机构,在油动机的油缸上有一个控制块的接口,在该块上装有隔绝阀、快速卸载阀和止回阀,并加上相应的附加组件构成一个整体,成为具有控制和快关功能的组合阀门机构。 3.2高压主汽阀和调节汽阀的组合机构 高压主汽阀(TV)和高压调节汽阀(GV)是一种控制型的阀门机构,运行时可以根据需要将汽阀控制在任意的中间位置上,其调节规律是蒸汽流量与阀门的开度成正比。 1.控制型汽阀的工作原理 图6—4为控制型汽阀的工作原理图,图中给出了组合阀门的各种主要功能构件,TV和GV两种汽阀的结构相同。 图6—4高压主汽阀和调节汽阀的工作原理图 高压抗燃油经隔绝阀和滤油器到电液伺服阀,由伺服阀控制油动机。 在每一个控制型的伺服执行机构前,即在DEH控制器中均有一块伺服回路控制卡(VCC卡),DEH控制器中经计算机运算处理后的阀位指令信号在综合比较器中和线性差动变送器(LVDT)来的并经解调器处理后的负反馈信号相比较即相减,其差值信号经放大器放大后控制电液伺服阀,在电液伺服阀中将电气信号转换成位移信号,使伺服阀的主滑阀移动,并将液压信号放大后控制油通道。 当增加负荷时,伺服阀使高压油进入油动机活塞下油腔,油动机活塞向上移动。 经杠杆或连杆使汽阀开启;当减小负荷时,伺服阀使压力油自活塞下腔泄出,借助弹簧力使活塞下移而关小汽阀。 只要阀位指令信号与活塞位移(LVDT的反馈)的差值不为零,伺服阀就控制油动机的活塞位移。 只有差值为零时,电液伺服阀的主滑阀回到中间位置,从而切断油动机的油通道,油动机停止运动。 此时油动机活塞及阀门停留在DEH控制器所要求的位置上,从而控制了阀门的开度及汽轮机的进汽量。 主汽阀和调节汽阀的油动机旁,各设有一个快速卸荷阀,用于汽轮机故障需要停机时,通过安全油系统使遮断油总管失压,快速泄去油动机下腔的高压油,依靠弹簧力的作用,使汽阀迅速关闭,以实现对机组的保护。 在快速卸荷阀动作的同时,工作油还可排人油动机的上腔室,从而避免回油旁路的过载,这是一种巧妙的设计。 2.电液伺服阀(电液转换器) 电液伺服阀的任务,是把电量转换为液压量去控制油动机。 如图6-5所示为该阀的工作原理。 它是由一个力矩马达、两级液压放大和机械反馈系统等组成。 第一级液压放大是双喷嘴和挡板系统,第二级放大是滑阀系统。 当伺服放大器输出的电流改变时,电液伺服阀内力矩马达的衔铁线圈中有电流通过,产生一磁场,在其两侧磁铁的作用下,产生一旋转力矩,使衔铁旋转并带动与之相连的挡板转动,当挡板移近某一只喷嘴时,该喷嘴的泄油面积减小,流量减小,喷嘴前的油压升高;与此同时,另一只喷嘴与挡板的距离增大,流量增加,喷嘴前的油压降低;由于挡板两侧喷嘴的油压与下部滑阀的端部油室是相通的,当两只喷嘴前的油压不相等时,则滑阀两端的油压也不相等,差压导致滑阀移动,使滑阀凸肩所控制的油口开大或关小,并控制通往油动机活塞下腔的高压油,使油动机活塞上升时为开大汽阀,下降时为关小汽阀。 为了增加调节系统的稳定性和保证挡板返回中间位置,在伺服阀中设置了反馈弹簧片,该弹簧片的作用有两个: 一是当四通滑阀产生压差时,滑阀向一方移动,打开油口使油动机进(或泄)油并运动,线性位移变送器反馈使伺服放大器的输出趋于零,电液伺服阀内的引力和弹簧片等的反力矩与输入电流所产生的正力矩平衡时,电液伺服阀回到中间位置,油动机断流并在新位置上保持平衡。 二是该反馈弹簧在伺服阀调整时有一机械零偏,以便在运行过程中突然发生断电或失去电信号时,借助于机械力的作用,仍可使得阀偏移一侧,保证调节汽阀的关闭。 3.快速卸荷阀 快速卸荷阀是一种由导阀控制的溢流阀,用于机组发生故障时,迅速泄去安全油,实现紧急停机。 图6—6快速泄荷阀的工作原理 图6—6为快速泄荷阀的工作原理。 该阀安装在油动机板块上,它的上部装有一杯状滑阀,滑阀下部的腔室与油动机活塞下部的高压油相通,并受到高压油的作用。 在滑阀低部的中间有一个小孔,使少量的压力油通到滑阀上部的油室。 该室有两条油路,一路经过逆止阀与危机遮断油路相通,正常运行时由于遮断油总管上的油压等于高压油的油压,它顶着逆止阀并使之关闭,滑阀上的压力油不能由此油路泄去;另一路是经针形阀控制的缩孔,控制通到油动机活塞上腔的油通道,调节针形阀的开度,可以调整滑阀上的油压,以供调试整定之用。 正常运行时,滑阀上部的油压作用力加上弹簧的作用力,大于滑阀下部高压油的作用力,使杯形滑阀压在底座上,连接回油油路的油口被关闭。 当汽轮机故障、电磁阀动作,遮断油总管失压时,作用在杯形滑阀上的压力油顶开逆止阀并泄油,使滑阀上部的油压急剧下降,下部的高压油推动滑阀上移,滑阀套的泄油孔被打开,从而使油动机的高压油失压,并在弹簧力的作用下迅速下降,关闭调节汽阀,实行紧急停机。 快速卸荷阀也可用作调节汽阀或主汽阀的手动关闭。 在手动关闭任何一个汽阀时,首先要关断隔绝阀,以防止快速卸荷阀放走大量的高压油,然后将压力整定调整杆反向慢慢旋出,从而改变针形阀控制的泄油口,缓慢地改变快速卸荷阀中杯形滑阀上部的油压,使杯形滑阀上升,开启快速卸载油口,改变油动机活塞下腔室的动力油压,使汽阀慢慢关闭。 此后,如要重新打开汽阀,应首先将压力调整杆调到最高油压位置,然后慢慢打开隔绝阀。 4.隔绝阀 隔绝阀也称隔离阀,用于切断通往油动机的高压油。 工作时该阀全开,运行中关断该阀,可以对油动机、电液伺服阀、快速卸载阀和位移变送器进行不停机检修,以及清理或更换过滤器等。 5.过滤器 为了保证电液伺服阀的清洁,保证阀内节流孔喷管和滑阀能正常工作,所有进入电液伺服阀的高压油,均需经过过滤器的过滤。 滤网要每年更换一次,被更换下来的滤网,当有合适的滤网清洗设备时,在彻底清洗干净后还可以再使用。 此外,电液伺服阀内还有一道滤网,以确保油的清洁。 6.逆止阀 在油动机的控制油路上设有2个逆止阀,1个是通往危机遮断油路总管去的逆止阀,见图6—3。 其作用是当检修运行中某一台油动机时,其对应的隔绝阀已经关闭,使油动机活塞下的油压消失,由于其他油动机还在工作,该逆止阀的作用,就是阻止危机遮断油总管上的油倒流人油动机;另一个逆止阀是安装在回油管路上,以防止在油动机检修期间,由压力回油总管来的油倒流到被检修的油动机去。 两阀共同保证了油动机的不停机检修。 7.线性位移差动变送器 LVDT的作用是把油动机活塞的位移(同时也代表调节汽阀的开度)转换成电压信号,反馈到伺服放大器前,与计算机送来的信号相比较,其差值经伺服放大器功率放大并转换成电流值后,驱动电液伺服阀、油动机直至调节汽阀。 当调节汽阀的开度满足了计算机输入信号的要求时,伺服放大器的输入偏差为零,于是调节汽阀处于新的稳定位置。 LVDT由一芯杆与外壳所组成,如图6—7所示,在外壳中有3个线圈,一个是初级线圈,供给交流电源;在中心点的两侧各绕有一个次级线圈,这两个线圈是反向连接,因此,次级线圈的净输出是两线圈所感应的电动势之差。 当线圈内的铁芯处于中间位置时,两个次级线圈所感应的电动势相等,变送器输出的信号为零。 当铁芯与线圈有相对位移,例如铁芯向上移动,则上半部线圈所感应的电动势较下半部线圈所感应的电动势大,其输出的电压代表上半部的极性。 次级线圈感应的电动势经整形滤波 后,转变为铁芯与线圈间相对位移的电信号输出。 在实际装置中,外壳是固定不动的,铁芯通过杠杆与油动机活塞连杆相连,这样,输出的信号便可模拟油动机的位移,于是,也就代表了调节汽阀的当前开度。 3.3中压主汽阀的组合机构 中压主汽阀也称再热蒸汽主汽阀,它只在全开和全关两个位置,属于开关型汽阀。 中压主汽阀组合机构的主要组成部件是: 油缸、控制块、电磁阀、溢流阀、隔绝阀、逆止阀(2个)等,其组成与上述高压调节阀类似,但由于它是一种开关型执行机构,没有控制功能,因此具有不同的特点。 (1)由于没有控制功能,所以不必装设电液伺服阀及其相应的伺服放大器。 (2)增设1个二位二通电磁阀,用于开关中压主汽阀,以及定期进行阀杆的活动试验,保证该阀处于良好的工作状态。 当电磁阀动作时,能迅速地泄去中压主汽阀的危急遮断油,使快速卸载阀动作,紧急关闭主汽阀。 该机构安装在中压缸主汽阀的弹簧室上,其油动机活塞杆与该主汽阀的阀杆直接相连,因此,当油动机向上运动时为开启中压主汽阀,油动机向下运动时为关闭中压主汽阀。 油动机是单侧油动机,高压抗燃油提供开启汽阀的动力,快速卸载阀泄油可使油动机下腔室的动力油失压,依靠弹簧力的作用,快速关闭中压主汽阀。 图6—8是中压主汽阀的工作原理图,高压动力油自隔绝阀引入,经过一个固定节流孔板后直接进入油动机的下腔室,该节流孔板是用来限制油动机的,

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 汽轮机 调节 保安 系统分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx