钳工操作规范模具装配文档.docx

钳工操作规范模具装配文档.docx

- 文档编号:6572128

- 上传时间:2023-01-08

- 格式:DOCX

- 页数:20

- 大小:23.82KB

钳工操作规范模具装配文档.docx

《钳工操作规范模具装配文档.docx》由会员分享,可在线阅读,更多相关《钳工操作规范模具装配文档.docx(20页珍藏版)》请在冰豆网上搜索。

钳工操作规范模具装配文档

钳工操作规范

模具装配

1、目的

规范机加工及数铣后各零部件的装配作业,使其符合图纸及工艺要求,提高装配水平,确保模具质量。

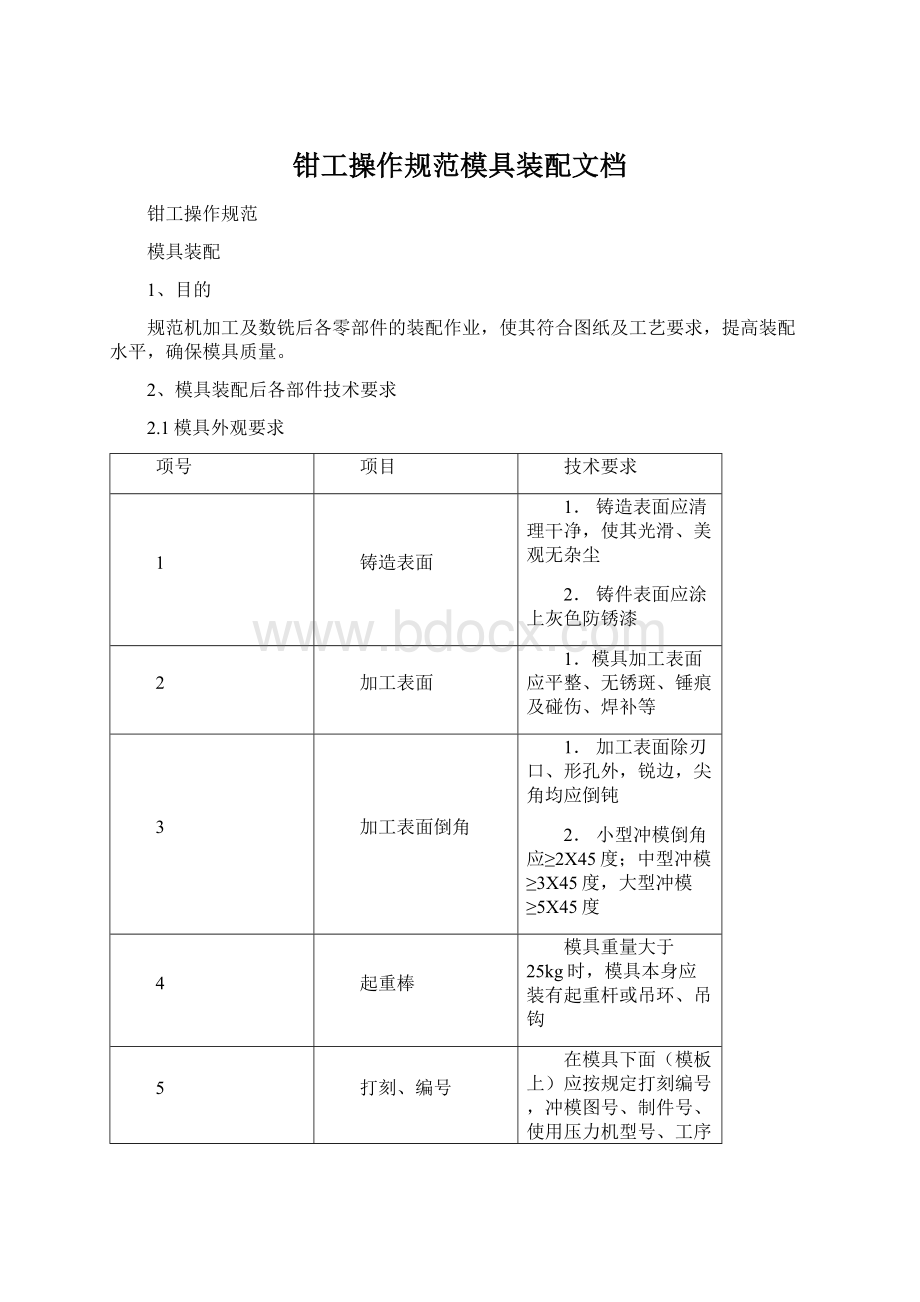

2、模具装配后各部件技术要求

2.1模具外观要求

项号

项目

技术要求

1

铸造表面

1.铸造表面应清理干净,使其光滑、美观无杂尘

2.铸件表面应涂上灰色防锈漆

2

加工表面

1.模具加工表面应平整、无锈斑、锤痕及碰伤、焊补等

3

加工表面倒角

1.加工表面除刃口、形孔外,锐边,尖角均应倒钝

2.小型冲模倒角应≥2X45度;中型冲模≥3X45度,大型冲模≥5X45度

4

起重棒

模具重量大于25kg时,模具本身应装有起重杆或吊环、吊钩

5

打刻、编号

在模具下面(模板上)应按规定打刻编号,冲模图号、制件号、使用压力机型号、工序号,推杆尺寸及根数、制造日期

2.2工作零件

序号

安装部位

技术要求

1

凸模、凹模、凸凹模、侧刃与固定板的安装基面装配后的不垂直度

刃口间隙≤0.06mm时,在100mm长度上不垂直度允差就小于0.04mm

刃口间隙>0.06-0.15mm时,为0.08mm;刃口间隙≥0.15mm时,为0.12mm

2

凸模(凹模)与

固定板的装配

1.凸模(凹模)与固定板装配后,其安装尾部与固定板安装面必须在平面磨床上磨平至Ra1.6-0.8以上

2.对于多个凸模工作部分高度(包括冲裁凸模、弯曲凸模、拉深凸模以及导正钉等)必须按图纸保持相对的尺寸要求,其相对误差不大于0.1mm

3.在保证使用可靠的情况下,凸、凹模在固定板上的固定允许用低熔点合金浇注

3

凸模(凹模)与

固定板的装配

1、装配后的冲裁凸模或凹模,凡是由多件拼块拼合而成的,其刃口两侧的平面应完全一致、无接缝感觉以及刃口转角处非工作的接缝面不允许有接缝及缝隙存在

2、对于有多拼块拼合而成的弯曲、拉深、翻边、成形等的凸、凹模,其工作表面允许在接缝处稍有不平现象,不平度不大于0.02mm

3、装配后的凸模工作表面与凹模型腔表面不允许留有任何细微的磨削痕迹及其他缺陷

4、凡冷挤压的预应力组合凹模或组合凸模,在其组合时的轴向压入量或径向过盈量应保证达到图纸要求,同时其相配的接触面锥度应完全一致,涂色检查后应在整个接触长度和接触面上着色均匀

5、凡冷挤压的分层凹模,必须保证型腔分层接口处一致,应没缝隙及凹入型腔现象

2.3紧固件

序号

紧固件名称

技术要求

1

螺钉

1、装配后的螺钉必须拧紧,不许有任何松动现象

2、螺钉拧紧部分的长度对于钢件及铸钢件连接长度不少于螺钉直径,对铸铁件连接长度应不小于螺纹直径的1.5.倍

2

圆柱销

1、圆柱销连接两个零件时,每一个零件都应有柱销1.5.倍的直径长度占有量(销深入零件深度大于1.5.倍柱销直径)

2、圆柱销与销孔的配合松紧应适度

2.4导向件

序号

装配部位

技术要求

1

导柱压入模座

后的不垂直度

导柱压入下模座后的不垂直度在100mm长度范围内允差为:

滚珠导柱类模架≤0.005mm

滑动导柱Ⅰ类模架≤0.01mm

滑动导柱Ⅱ类模架≤0.015mm

滑动导柱Ⅲ类模架≤0.02mm

2

导料板的装配

1、装配后模上的导料板的导向面,应与凹模进料中心线平行。

对于一般冲裁模其允差不得大于100:

0.05mm

2、左右导板的导向面之间的不平行度允差不得大于100:

0.02mm

3

斜楔及滑块导向装置

1、模具利用斜楔、滑块等零件,作多方向运动的结构,其相对斜面必须吻合。

吻合程度在吻合面纵横方向上,均不得小于3/4长度。

2、预定方向的偏差不得大于100:

0.03mm

3、导滑部分必须活动正常,不能有阻滞现象发生

2.5凸、凹模间隙

序号

模具类型

技术要求

1

冲裁凸、凹模

间隙必须均匀,其允差不大于规定间隙的20%;局部尖角或转角处不大于规定间隙的30%

2

压弯、成形类

凸、凹模

装配后的凸、凹模四周间隙必须均匀,其装配后的偏差值最大不应超过“料厚+料厚的上偏差”;而最小值不应超过“料厚+料厚的下偏差”

3

拉深模

几何形状规则(圆形、矩形)

各向间隙应均匀,按图纸要求进行检查

形状复杂,

空间曲线

按压弯,成形类冲模处理

2.6闭合高度

1)装配好的模具,其闭合高度应符合图纸规定的要求,允差值见下表

闭合高度尺寸

允差

≤200

+1

-3

>200-400

+2

-5

>400

+3

-7

2)在同一压力机上,联合安装冲模的闭合高度应保持一致。

冲裁类冲模与拉深类联合安装时,闭合高度应以拉深模为准,冲裁模刃口进入量应不小于3mm

2.7顶出卸料件

序号

装配部位

技术要求

1

卸料板、推件板、顶板的安装

装配后的冲压模具,其卸料板、推件板、顶板、顶圈均应相应露出凹模面、凸模顶端、凸凹模顶端0.5-1mm。

图纸另有要求时,按图纸要求进行检查

2

弯曲模顶件板装配

装配后的弯曲模顶件板,在处于最低位置(即工作最后位置)时,应与相应弯曲拼块接齐,但允许顶件板低于相应拼块。

其允差在料厚为1mm以下时为0.01-0.02mm;料厚大于1mm时,为0.02-0.04mm

3

顶杆、推杆装配

顶杆、推杆装配时,长度应保持一致。

在一副冲模内,同一长度的顶杆,其长度允许不大于0.1mm误差

4

卸料螺钉

在同一副模具内,卸料螺钉应选择一致,以保持卸料板的压料面与模具安装基面不平行度允差在100mm长度内不大于0.05mm

5

螺杆与推杆孔

模具的上、下模座,凡安装弹顶装置的螺杆孔或推杆孔,除图纸上有标注外,一律在坐标的中心。

其允许偏差对于有导向模架应不大于1mm;对于铸件底座应不大于2mm

卸料机构动作要灵活,无卡紧现象。

其弹簧、卸料橡皮应有足够的弹力及卸料力。

2.8平行度

平行度允差(上模板上平面对下模板下平面)

模具类别

刃口间隙

凹模尺寸(长+宽或直径的2倍)

300mm长度内不平行度允差

冲裁模

≤0.06

0.06

>0.06

≤350

0.08

>350

0.10

2.9漏料孔

下模座漏料孔,一般按凹模孔尺寸每边应放大0.5-1mm。

漏料应通畅,且无卡住现象

2.10凸凹模间隙的控制

冷冲模凸、凹模之间的间隙,在模具装配时要求严格控制;一是要求间隙值准确,即须按照模具设计所要求的合理间隙;二是在装配时必须把间隙控制均匀,才能保证装配质量,从而保证冲压件质量和应有的使用寿命。

间隙控制主要有以下几种:

控制方法

说明

透光调整法

(适于小型冲模)

1、分别安装上模与下模,螺钉不要固紧,销钉暂不装配

2、将垫块放在固定板及凹模之间垫起,并用夹钳夹紧

3、翻转冲模,将模柄夹紧在平口钳上

4、用手灯或电筒照射,并在下模漏料孔中观察。

根据透光情况来确定间隙大小和均匀分布状况。

当发现凸模与凹模之间所透光线在某一方向偏多,则表明间隙在此地点间隙偏大,可用铜棒敲击相应的侧面,使其凸模向偏大方向移动,反复透光,直到合适为止

5、调整后,将螺钉及销钉固紧

6、试冲:

用一张相当于所冲板料厚度的纸片,放在已调好的凸、凹模之间,用铜棒轻轻敲击一下上模板,则凸、凹模闭合后,冲出制品

7、检查样件:

试冲出的样件若四周毛刺较小或毛刺分布均匀,表面间隙调整合适。

若在某一段发现毛刺较大,则说明在此段方向上间隙不均匀,再继续调整,下到试冲合适为止

测量法

(适用于大间隙冲模)

1、将凸模与凹模分别固定在上模与下模之后,使凸模合于凹模孔内

2、用厚薄规(塞尺)将凸、凹模边缘进行测量,来确定间隙的均匀程度

3、根据测量结果,进行调整

4、调整合适后,紧固螺钉及圆柱销钉,并经过试冲检验其装配是否正确

2.11斜楔滑块

序号

内容

说明

1

滑块的运动必须平顺,精度高

1、保证滑块的滑动垫板在同一水平面上,保证滑动垫板装配后其接触面在同一水平面上。

可用小平板着色检查,并按着色情况研修,保证接触面达到整个垫板的80%以上

2、滑块的导板,用配磨保证与滑块保持间隙配合。

装配时亦应保证导板之间的平行性,保证滑块运动平顺,不致卡死

3、滑块的返回运动必须平顺,返回弹簧应有足够的推力,不允许有“爬行”现象。

返楔拉块的运动应当舒畅可靠

2

斜楔与滑块之间滑块的接触面积应达到80%以上

斜楔与滑块之间滑板的接触面是传递压力的滑动面,制造时应注意:

1、斜楔与滑块的斜角应当保持准确。

如果可能,由磨床磨出滑板的安装槽;否则也应精确地保证其斜角。

2、配磨滑板时,应考虑斜楔滑块的制造误差予以修正

3、利用0.03mm的厚度规检验滑板的接触情况,再用着色法修正,保证达到接触面积超过80%

3

注意滑板

间的润滑

1、采用镶嵌有含油石墨润滑块的滑板

2、采用润滑脂润滑,在结构上考虑加油杯,油道及润滑油槽

4

保证斜楔

装配后上

平面在同

一水平面上

一套冲模中学有几套斜楔滑块机构,装配后各斜楔的上平面应当在同一水平面上,才能保证各滑块在冲模下极点时的准确位置

1、配磨滑板厚度来调整斜楔上平面的高度

2、高速斜楔的装配位置来调整上平面的高度

3、根据装配后的实员尺寸修正斜楔上平面以保持同一高度

5

斜楔与反

侧面保持

滑动接触

为抵消斜楔承受的水平分力,多数斜楔采用反侧滑板。

反侧滑板一般在斜楔装配完成以后最后配磨厚度,保证与反侧块保持间隙配合。

6

可停结

构要点

滑块位于下极点位置时,可停结构滑板垂直面应与斜楔滑板的街面保持间隙配合。

7

滑板的要求

滑板采用高碳工具钢制造,淬火硬度为56-60HRC,表面粗糙为Ra0.4-0.4um

8

吊楔的

制造要点

1、吊楔常装在上模部分的压料板上,压料板与上下模之间的相对关系必须准确,大多用导柱衬套保证

2、滑块装配完成后再按凹模孔位装配凸模

3、模具装配要点

序号

项目

装配要点

1

基准件选择

装配时先要选择基准件,原则上按照模具主要零件加工时的依赖关系来确定。

可作为装配时的基准件有凸模、凹模、导向板及固定板等

2

装配顺序

装配次序是按照基准件装有关零件

1)以导向板作基准进行装配时,通过导向板将凸模装入固定板,再装上模座。

然后,通过上模配装下模

2)固定板具有止口的模具,以止口将有关零件定位进行装配(止口尺寸可按模块配制,一经加工好就作为基准)

3)当模具零件装入上、下模座时,先装作为基准的零件,检查无误后再拧紧螺钉、打入销钉;以后各部件在试冲无误后再拧紧螺钉、固紧销钉

3

调整凸、

凹模间隙

在装配模具时,必须严格控制及调整凸、凹模间隙的均匀性。

间隙调整后,才能固紧螺钉及销钉.(具体控制方法按3.10条)

4

试冲

试冲时可用切纸(纸厚等于料厚)试冲及上机试冲两种方法。

试冲出的制品零件要仔细检查。

如试冲时发现间隙不均匀,毛刺过大,应进行重新装配调整后,再钻铰销钉孔固紧。

4、拉延模、修冲模、翻边模、斜楔的装配顺序

以下装配步骤为典型模具装配顺序,具体操作应根据实际情况进行装配。

4.1拉延模的装配

序号

工序

工艺说明

1

装导板

待凸模、凹模、压料圈均研修完毕后,按下述步骤进行

1、以CH孔为基准,装入柱销,凸、凹模合在一起,校正位置。

检查位置是否准确。

2、将凸模、凹模、压料圈合在一起,校正位置(必要时垫以小块坯料)

3、测量各导板窝座间的空隙尺寸,配磨导板厚度

4、启开凸模和压边圈,在凸模、凹模、压料圈上,按怀板上的孔,配钻螺孔,然后将导板装在窝座中

2

修正凸模和压料圈的基面

将压边圈和凸模分别合在凹模,(均已装导板)然后在铣床上以凹模底面为基准,精铣凸模和压边圈的上平面,保证其平行度

3

装凸模

固定板

1、在凸模固定板上划线并钻孔

2、在凸模安装面上引划并钻、攻螺孔(对正冲模中心线)

3、将凸模固定板用螺钉紧固在凸模上

4

划安

装槽线

以凹模的安装槽为基准,将其中心线引划到压边圈和凸模固定板上,然后在压边圈和凸模固定板上以此中心线划安装槽线

5

铣安装槽

按线铣压边圈和凸模固定板上的安装槽

6

抛光型面

凸模和压边圈之型面均应抛光达到图纸要求(凹模在调整后抛光)

7

装凹模中的卸料板

划卸料板窝座线,划、钻排气孔及弹簧窝座;铣卸料板窝座及排气槽;装弹簧及卸料板

8

火焰淬火

凸模型面上的筋、棱线等凸出部分火焰淬火(压边圈及凹模在调整后进行)

4.2修冲模的装配

序号

工序

工艺说明

1

装导柱

和导套

将导套、导柱分别装入上、下模座;套入导柱和导套的压板,配钻螺孔后,将压板紧固,装限制器于下模座上

钻、攻导气管压板螺钉孔,装导气管接头座

2

合模试验

检查导柱与导套的配合间隙是否合适,保证上模活动自如

3

装凸模

打开上模,按冲模中心线装凸模合件于下模座,用螺钉紧固后,打入柱销(模座上的螺钉孔及柱销孔,一律按基准件配作)

4

装滑块和

滑座成合件

1、把垫板装入滑座和滑块的窝座中,用螺钉紧固

2、装滑板于滑块窝座中,并紧固滑板的的压板

3、找下滑块的运动方向后,装滑块的导板,保证与滑块配合

4、根据滑块的原始位置装限位块

5

装滑块一

滑座合件

于下模座

将滑块、滑座合件放在下模座上,找正位置,使滑块上的凹模安装面与凸模刃口平行,然后配作螺钉孔,将合件紧固在下模座上(先不装柱销)

6

研修倾斜修边凹模刃口

1、把滑块固定在冲模闭合状态的位置上(在导板滑块面上垫钢皮后固紧螺钉,并用千斤项顶住)

2、以滑块上的凹模安装面为基面,按凸模刃口研修凹模镶块刃口至均匀接触为止

3、配磨凹模镶块接合面

7

装倾斜

修边凹模

1、按凹模镶块在滑块上钻螺孔

2、用螺钉将凹模镶块紧固在滑块上,校正刃口间隙后,按镶块配钻铰销孔并装入柱销

3、紧固滑座固定螺钉,滑座的定位柱销

8

装斜楔

1、组装斜楔合件

2、将两个斜面楔合件放在滑块上(此时滑块在下死点位置),保持滑块列间隙接触,用高度尺检查斜楔上平面是否同高,然后修正(磨)上平面,使之同高

3、合上上模座,按斜楔配钻螺孔后装上(先不装柱销)

9

装垂直修

边的凹模

1、配磨凹模镶块接合面

2、按镶块配钻螺孔后装上(不装柱销)

3、配磨垂直修边刃口与倾斜修边刃口交接处的1mm空隙

4、校正修边刃口间隙及斜楔接触情况后,装垂直修边凹模和斜楔的醉销

10

配装键

1、按斜槭滑座划键槽线

2、拆下斜楔的滑座,铣键槽

3、装上斜楔和滑座,配磨键

4、按键钻螺孔后装键

11

修研型面

1、以零件上CH孔为基准,修研型面,并保证型面研合率

2、对研压件器,用拉延模检查零件表面是否有压伤

12

装压料板

1、按凹模刃口修整压料板外形

2、将压料板合在凸模上,按压料板螺孔配钻卸料板螺钉孔,然后装上

3、按压料板装导向板

13

装反楔拉块

1、将滑块推回并固定在原始(上极点)位置

2、合上模,使斜楔上的滑板刚刚与滑块上的滑板接触

3、按斜楔位置确定滑块上反楔拉块的位置,配钻螺孔,打入柱销

14

装卸料装置

根据实物装气动卸料装置

15

钻安装螺孔

合模,按下划上模座的安装螺孔线,钻螺孔

16

总装配

拆开清理后,装滑块上的弹簧挡销,弹簧和定位销,装滑块合件,装压料板弹簧后,拧上卸料板螺钉等

4.3翻边模的装配

序号

工序

工艺说明

1

预装凸模

1、将凸模镶块装在滑块上

2、在模板上将凸模镶块拼成凸模的收缩位置,然后用压板将滑块和凸模固定在模板上

2

预装凹模

1、在凹模镶块上装导向键

2、将凹模镶块放入凸模内(模板上)

3、用压料器导下(垫坯料),装导板于模板上

3

配磨斜

楔底平面

1、将预装好的凸模、凹模和模板等合件倒置于平板上,垫平

2、在凸模和凹模之间垫小块板料,用厚度稍小于冲件料厚的板料,剪马若干小,弯成90度角,垫在凸模、凹模的四周

3、将斜楔倒置放入凹模售块中,用斜面推动凹模售块向外扩张到与板料顶融会贯通为止

4、测量斜楔的底平面(工艺上留有配磨余量)高出模板平面的尺寸,然后磨去,使与模板齐平

4

装斜楔

将预装好的凸模、凹模和模板合件以及斜楔放入下模座,找下位置后,将斜楔固定在下模座中,保持间隙配合

5

装导柱

和导套

1、装导套于上模板上

2、装导柱下模座上,注意垂直度

3、合模试验,保证上模活动自由

6

装压料圈

在凸模四周垫以小块试冲板料,找正压料器和凸模之间的间隙,然后将压料器装于上模板上

7

修研型面

1、以零件上CH孔为基准,修研型面,并保证型面研合率

2、对研压件器,用拉延模检查零件表面是否有压伤

8

配磨、安

装压块和限制压块的高度

1、在冲模处于闭合状态时,按实际尺寸配磨压块和限制压块的高度

2、按图位置装压块和限制压块

9

铣上模

的安装槽

将下模座的冲模中心线引划到上模板上,然后以此中心线为基准,划上模板安装槽线,按线铣槽

10

装定

位零件

用前工序冲件定位,装定位零件

11

总装配

拆下凸模和滑块,装弹簧后,再装凸模和滑块,使其可在模板上滑动总装其它零件

合模试验,保证各零件的动作灵活,符合要求

4.4斜楔滑块的装配

序号

工序

工艺说明

1

安装滑

动垫板

将滑动垫板紧固在底板及滑块上,用平板着色研修,保证滑动面在同一平面上

2

将滑块固定在下极点位置

在加工好的导板滑动面上垫一条薄铁板,用螺钉紧固导板,使滑块固定在下极点位置

3

修凹模镶块,装配

凹模镶块

钳工研修凹模镶块成形以后,按凸模刃口找出凹模镶块位置,相应划出各镶块的固定螺钉孔位,钻螺钉孔,安装镶块,找正间隙后紧固螺钉,钻铰柱销孔,打入柱销,使镶块固定在滑块上

4

配磨斜楔滑块滑板

注意保持滑板的接触面超过80%面积接触,保证滑板接触后斜楔上平面水平。

然后将滑板紧固在斜楔及滑块上。

对于可停结构还要保证上下两个垂直面都达到间隙配合的要求

5

校正斜楔

上平面保

持同一水平

合上斜楔检查滑板接触面合格后,检查各斜楔上平面是否水平及在同一水平面上,如不合格,应修正上平面以达到上述要求

6

装配斜楔

将上底板合在下模上,按斜楔位置划出螺钉孔线,钻攻螺钉并将斜楔紧固在上底板上,校正位置后,钻铰柱销孔,打入柱销

7

配磨反

侧滑板

测量反侧滑板窝座尺寸,配磨滑板厚度,将滑板装配在反侧窝座中,保持间隙配合

8

装入返

回弹簧

装入弹簧,检查斜楔滑块动作是否平衡协调

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钳工 操作 规范 模具 装配 文档

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx