单机试车原始记录表.docx

单机试车原始记录表.docx

- 文档编号:6554725

- 上传时间:2023-01-07

- 格式:DOCX

- 页数:23

- 大小:25.72KB

单机试车原始记录表.docx

《单机试车原始记录表.docx》由会员分享,可在线阅读,更多相关《单机试车原始记录表.docx(23页珍藏版)》请在冰豆网上搜索。

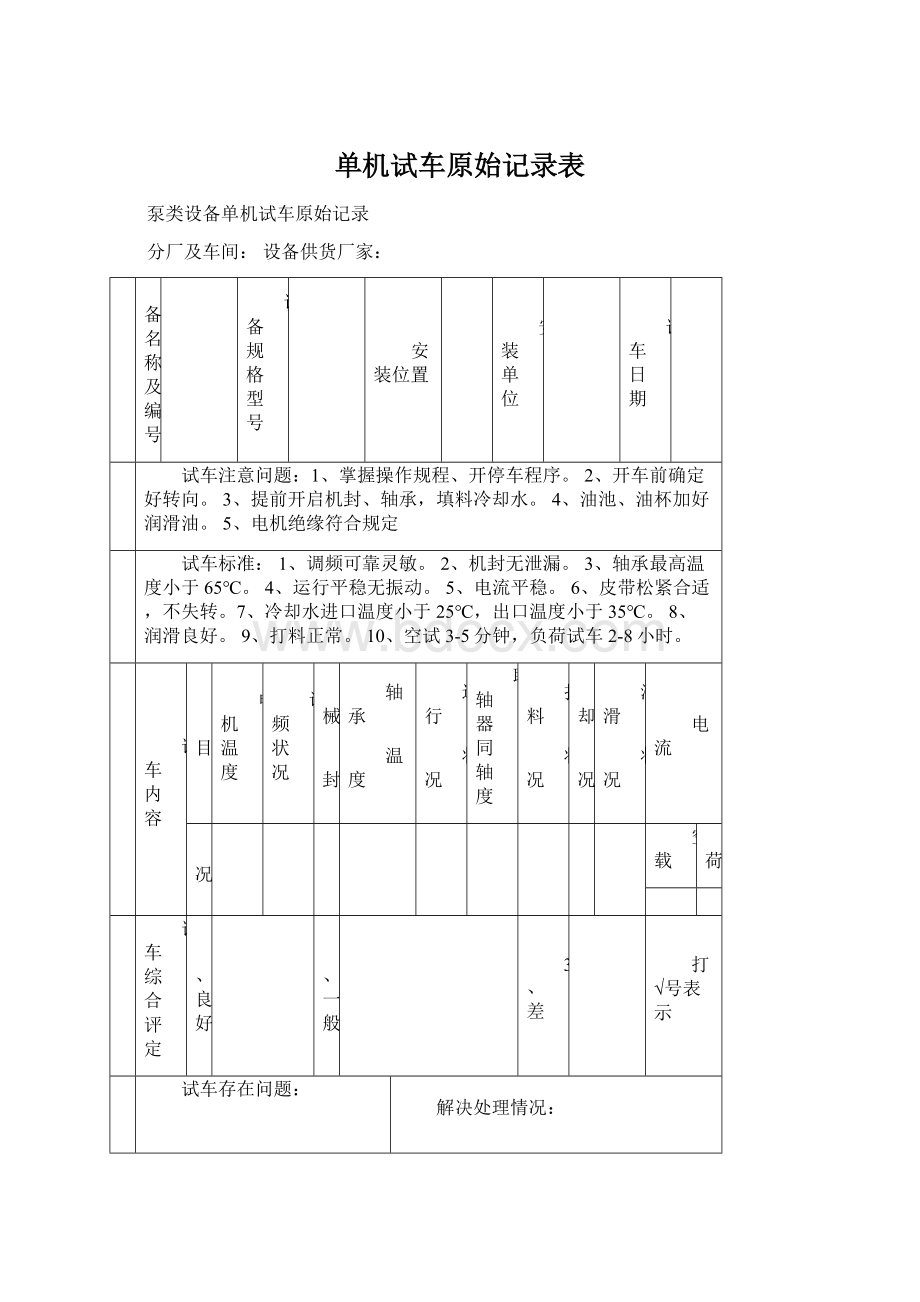

单机试车原始记录表

泵类设备单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、提前开启机封、轴承,填料冷却水。

4、油池、油杯加好润滑油。

5、电机绝缘符合规定

3

试车标准:

1、调频可靠灵敏。

2、机封无泄漏。

3、轴承最高温度小于65℃。

4、运行平稳无振动。

5、电流平稳。

6、皮带松紧合适,不失转。

7、冷却水进口温度小于25℃,出口温度小于35℃。

8、润滑良好。

9、打料正常。

10、空试3-5分钟,负荷试车2-8小时。

4

试车内容

项目

电机温度

调频状况

机械

密封

轴承

温度

运行

状况

联轴器同轴度

打料

状况

冷却

状况

润滑

状况

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司浓密机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、检查槽内是否有异物、人孔是否上好3、减速机放出防锈油,根据要求加好润滑油。

4、提前确定好转向。

5、检查减速机透气孔。

6、减速机油压是否与电机启动联锁。

7、要进行360度正反手动盘车,灵活、无卡滞。

8、设备试运转通电前,应对每个电机单独通电,确定其旋向符合所标旋向箭头指向。

9、电机绝缘符合规定

3

试车标准:

1、减速机无泄漏。

2、减速机和轴承温度小于75℃。

3、设备运行平稳。

4、电流平稳。

5、立轴末端径向摆动量不超标。

〔小于10毫米〕6、减速机润滑油压低于0.8bar报警。

7、空试30分钟,水试大于12小时,负荷试车大于72小时。

。

4

试车内容

项目

减速机

温度

轴承

温度

油泵

油压

介质浓度

搅拌转速

减速

机密封

油路系统

泄漏状况

运行

状况

介质温度

电流

状况(水)

空载

负荷

状况(料)

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司立盘过滤机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、减速机放掉防锈油更换润滑油。

3、调定好转向。

4、真空泵提前试好车,保证真空度。

试车前先开润滑油泵半小时,保证足够润滑。

5、电机绝缘符合规定6、水、气具备试车条件

3

试车标准:

1、减速机无泄漏。

2、减速机温度不超过75℃,轴承温度不超过75℃。

3、调频设施好用。

4、刮刀刃口呈水平状态,与滤片滤布间距10-12mm。

5、真空度要求-0.045MPa~-0.055MPa。

6、吹风压力大于0.4MPa。

7、传动皮带松紧度合适。

8、旋转错气盘不泄漏。

9、真空系统无泄漏,无堵塞。

10、主轴和轴瓦座振幅不大于0.09mm,两侧分配头不得有滴料现象,减速机底座振动量不大于0.05mm10.满足负荷试车进行72小时以上连续试车

4

试车内容

项目

减速机

温度

轴承

温度

分配头有无滴料

调频

状况

真空度

吹风

压力

主轴与轴瓦间隙

减速机振动量

真空系统

泄漏状况

滤布情况

运转情况

电流

状况(空载)

空载

负荷

状况(带料)

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

(电气、仪表、阀门)

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司平盘过滤机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、转盘电机、卸料螺旋电机、进料泵电机要调试好联锁。

3、转盘变频要大于15Hz,以避免电机发热。

4、保证系统真空度-20KP~-60KP。

5、滤盘平面最高点与卸料螺旋保证间隙4-6mm。

6、减速机放出防锈油,加好润滑油。

7、盘面水平误差正负1mm8、电机绝缘符合规定

3

试车标准:

1、平盘、卸料螺旋减速机无泄漏。

2、各减速机温度小于65℃,轴承温度小于65℃。

3、过滤机圆盘不磨不抗。

4、电流平稳。

5、设备运行平稳。

6、托轮、挡轮与转盘转轨调节合理,受力均匀。

7、空载试车大于8小时,负荷连续试车72小时以上。

4

试车内容

项目

减速机温度

电气

轴承温度

仪表

减速机密封

运行

状况

真空度

调频状况

电流

状况(空载)

空载

负荷

状况(带料)

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

球磨机单机试车表记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、认真掌握操作规程和开停车程序。

2、开车前磨机已试水不漏。

磨驱动电机要与油压联锁。

3、不许钢球空砸磨体。

4、提前检测开高压油泵磨机是否能升起〔用百分表检测〕。

5、轴颈密封处提前注好润滑脂。

6、空载试车8-12小时,7、负荷试车大于72小时。

7、长时间停磨必须刷磨,以免磨被“吃住”,短时间停磨(小于30分钟)可不刷磨,即可开启高压油泵慢转盘车解决。

3

试车标准:

1、减速机无泄漏。

2、减速机及轴承部温度小于65℃。

3、主轴承温度小于55℃。

4、主机运行平稳.小齿轮轴承座振幅不大于0.08mm,主轴承座振幅不大于0.10mm,减速机座振幅不大于0.05mm5、主轴承冷却水温入水温度小于30℃,回水小于35℃。

6、主轴承油润滑系统、水冷系统无泄漏。

7、高低压油泵压力达标。

8、空试主轴承小于50℃,回油温度小于40℃。

9、运行30天后主轴承润滑油全部换掉。

10、大小齿轮雾化喷油时间设置合理。

11、油压压力动压6-10MPa,静压0.3-0.5MPa

4

试车内容

项目

主机温度

减速机温度

减速机

轴承温度

主轴

承温度

磨体

泄漏情况

回油

温度

冷却水回水温度

高压

油泵压力

低压

油泵压力

大小齿轮雾射润化状况

主机电流

主轴承座振幅

小齿轮轴承座振幅

减速机座振幅

油压动压压力

油压静压压力

状况

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

(装球量、进料量)

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司真空泵单机试车原始记录

分厂及车间:

供货设备厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、确定好转向。

2、开车后逐渐打开进水门,通过调节进水量调节真空度,通常调节0.04——0.05MPa为止。

3、填料压盖不可压的太紧,以免轴承发热。

4、电机绝缘符合规定5、

3

试车标准:

1、运行平稳。

2、耗水量一般10m3/h左右。

3、供水温度度<20℃,出水温度<40℃。

4、真空度达0。

05MPa以上。

5、轴端填料密封无泄漏,但不可过紧,以免轴承发热。

6、轴承温度小于60℃。

7、负荷试车大于72小时。

4

试车内容

项目

运行状况

轴承温度

真空度

皮带情况

密封泄漏

供水温度

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司皮带机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、传动滚筒要宽于胶带100——200mm。

2、块状输送顷角一般≤200,倾角皮带根据斗子式样确定。

3、输送物料温度不得超过70℃。

4、10组托辊设一组槽形调心托辊。

5、下料处要定设缓冲托辊。

6、主动轮和被动轮要设安全挡栅。

7、皮带电动液压逆止装置好用。

空试1——2小时,负荷试车48小时。

8、电机绝缘符合规定

3

试车标准:

1、主动轮运转平稳。

2、皮带不跑偏,不磨挡轮。

3、皮带拉紧装置合适,皮带不打滑。

4

试车内容

项目

运转状况

主动轮

轴承温度

被动轮

轴承温度

减速机温度

电机温度

电流

状况

空试

负荷

5

试车综合评定

1、良好

2、一般

3差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司空压机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、空试几分钟即可打开进气阀进气进行负荷试车,试车时间2——8小时。

2、提前加注好油。

3、压力、温度、润滑系统,水冷系统与主电机联锁。

4、开车前放一放水分离器,后冷却器存水。

5、开车不能补油,补油时系统内无压力时才能打开加油盖补油。

6、进气阀提前也注一定的油。

7、开车前要攀车。

8、开车发现转向不对应立即停车倒向。

9、冷却水必须用软水。

10、负荷试车大于72小时。

3

试车标准:

1、开车平稳,无振动。

2、电流平稳。

3、无异常啸声。

4、油压正常。

5、冷却水压力0.15——0.5MPa间。

6、排气温度75——95℃间。

7、轴承温度小于75℃。

4

试车内容

项目

主机

运行状况

机身

温度

排气

温度

排气

压力

轴承

温度

油压

水温

空滤

水压

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司搅拌类设备单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

运行时间

2

试车注意问题:

1、提前加注好油,试车前检查好油位。

2、开车前要盘车。

3、轴承处加注好润滑脂。

4、检查各紧固处螺栓、螺母是否紧固。

5、试车前检查匹配电机接线及绝缘情况。

6、空车试运行时间不得少于12小时,以水代料整机试运行时间不少于4小时。

7、如果出现故障,应及时停车,未排除故障前禁止开车。

8、电机绝缘符合规定

3

试车标准:

1、开车平稳,无异常振动,无晃动和异常噪音。

2、减速机无漏油现象。

3、减速机最高油温不超过100℃。

4、电机无异常啸声。

5、电机、减速机等轴承温度不超过75℃。

6、搅拌轴下端的摆动量不超过50mm。

7、电机电流平稳。

4

试车内容

项目

整机

运行状况

减速机运行状况

减速机最高油温

减速机油位

电机运行状况

电机温度

润滑状况

轴承温度

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司板式换热器单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

运行时间

2

试车注意问题:

首先开启冷侧流体,然后开启并逐步增加热侧流体,最大温升不超过50℃/小时。

每次换热器开启前应将换热器流道清理干净后再通介质。

3

试车标准:

1、开车平稳,无异常振动,无晃动和异常噪音。

2、启动前进行换热器的外观检测。

保证夹紧螺栓和盲板上的螺栓没有松动3、换热器芯体与压板之间配合紧密。

4

试车内容

项目

整机

运行状况

介质

外则检测情况

进口温度

出口温度

芯体与压板配合

泄漏点

进口压力

出口压力

流量

状况(48小时)

状况(72小时)

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司化灰机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、减速机放出防锈油,根据要求加好润滑油。

4、提前确定好转向。

5、检查减速机透气孔。

6、电机绝缘符合规定

3

试车标准:

1、减速机无泄漏。

2、减速机和轴承温度小于75℃。

3、设备运行平稳。

4、电流平稳。

5、筒体中心线标高允许误差正负8mm6、设备安装角度为0度,以地基水平线为设备安装基准。

7、四托轮的中心线应等高,其允差为正负1.5mm8、齿圈与齿轮啮合时,应保证其接触点数沿齿高不小于40%,沿齿长度不小于50%

4

试车内容

项目

减速机

温度

轴承

温度

筒体中心线

减速

机密封

齿圈与齿轮啮合情况

四托轮中心线等高

运行

状况

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司起重设备单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、减速机放掉防锈油更换润滑油。

2、试车再无负荷情况下,接通电源,短暂开动并检查各运转机构、控制系统和安全装置,应灵敏准确。

3、不得沿主梁方向斜吊物品。

4、电机绝缘符合规定

3

试车标准:

1、减速机无泄漏。

2、安装时用调整垫圈进行调整,应保证轮缘与轨道翼缘间有3-5mm间隙3、电气装置所有电力回路、控制回路的对地电阻不得小于每伏工作电压1000Ω.4、手柄按钮装置与规定符号一致。

5、额定电压下,以1.25倍的额定载额,起升离地面100mm,静止10分钟后卸载,检查有无异常。

6、额定电压下,以1.1倍的额定载荷进行悬空试验,试验周期为40s:

升6s、停14s、降6s、停14s、如此进行15个周期,试验后目测各部位有无异常7、制动电机应调整至能使重物悬空制动,在额定载荷下制动时,下滑量S(mm/min)必须小于(额定载荷起升速度/100)

4

试车内容

项目

减速机

泄漏

轮缘与轨道间隙

电气电阻

手柄按钮动作与标识是否一致

静载试验

动载试验

下滑量S

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司重型板式给料机单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、油池、油杯加好润滑油。

4、电机绝缘符合规定

3

试车标准:

1、调频可靠灵敏。

2、各密封点无漏油现象。

3、轴承最高温度小于65℃。

4、运行平稳无振动。

5、电流平稳。

6、链条松紧合适,不失转。

7、各托辊无异响。

8、润滑良好。

9、送料正常。

10、空试12-24小时,负荷试车12-24小时。

4

试车内容

项目

电机温度

调频状况

密封点

轴承

温度

运行

状况

联轴器同轴度

送料

状况

托辊

状况

润滑

状况

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司除尘器单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、滤袋气密性好。

4、油池、油杯加好润滑油。

5、电机绝缘符合规定。

6、各管路内无污物。

7、气源压力不超0.5MPa。

8、过滤器无杂物、积水。

3

试车标准:

1、除尘器各部位及各管路无漏气现象。

2、轴承箱无漏油现象。

3、轴承最高温度小于65℃。

4、运行平稳无异响。

5、电流平稳。

6、气源压力为0.2-0.3MPa。

7、各润滑点润滑良好。

8、各脉冲阀工作正常。

9、空试3-5小时,负荷试车4-8小时。

4

试车内容

项目

电机温度

密封

轴承

温度

运行

状况

联轴器同轴度

除尘及螺旋卸料状况

过滤

状况

润滑

状况

电流

状况

空载

负荷

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司旋流器组单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程。

2、试车前将压力表应注满水。

3、开关气动阀必须对角开。

4、气动阀开关自如且无漏料现象。

5、各气动阀门无漏气现象。

6、各内衬无脱落现象。

7、给料分配器压力控制在0.12-0.3MPa。

3

试车标准:

1、旋流器组运行平稳无振动2、气源接头处无泄漏现象。

3、旋流器组与各管路连接处无漏料现象。

4、溢流箱及底流箱连接处无漏料现象。

5、水试15-30分钟,带料试车1-2小时。

4

试车内容

项目

振动情况

料浆分离情况

密封情况

压力表压力

运行

状况

状况

5

试车综合评定

1、良好

2、一般

3、差

打√号表示

6

试车存在问题:

解决处理情况:

7

验收签字:

安装单位负责人:

车间负责人:

设备科:

设备厂家负责人:

氧化铝三分公司回转筛单机试车原始记录

分厂及车间:

设备供货厂家:

1

设备名称及编号

设备规格型号

安装位置

安装单位

试车日期

2

试车注意问题:

1、掌握操作规程、开停车程序。

2、开车前确定好转向。

3、油封无泄露。

4、减速机、电机轴承、回转筛轴承加好润滑油脂。

5、电机绝缘符合规定。

6、电机、减速机无异响。

7、回转筛无漏料现象。

8、排渣口是否畅通。

3

试车标准:

1、掌握操作规程、开停车程序。

2、油封无泄漏。

3、轴承最高温度小于65℃。

4、运行平稳无振动。

5、电流平稳。

6、皮带松紧合适,不失转。

。

8、润滑良好。

9、打料正常。

10、空试3-5分钟,负荷试车2-8小时。

4

试车内容

项目

电机温度

排渣状况

机械

密封

轴承

温度

运行

状况

联轴器同轴度

筛网漏料状况

护罩密封状况

润滑

状况

电流

状况

空载

负荷

5

试车综合评定

1、良好

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 单机 试车 原始记录

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx