三偏心蝶阀摩擦力矩分析.docx

三偏心蝶阀摩擦力矩分析.docx

- 文档编号:6524835

- 上传时间:2023-01-07

- 格式:DOCX

- 页数:11

- 大小:262.92KB

三偏心蝶阀摩擦力矩分析.docx

《三偏心蝶阀摩擦力矩分析.docx》由会员分享,可在线阅读,更多相关《三偏心蝶阀摩擦力矩分析.docx(11页珍藏版)》请在冰豆网上搜索。

三偏心蝶阀摩擦力矩分析

三偏心蝶阀摩擦力矩分析

时间:

2009-08-15 来源:

兰州理工大学 编辑:

俞树荣

内容提示:

通过对三偏心蝶阀蝶板的静力分析,推导出三偏心蝶阀的摩擦力矩,并且分析了径向偏心距、轴向偏心距以及偏心角对摩擦力矩的影响。

1、前言

三偏心蝶阀是在双偏心蝶阀的基础上,使蝶板的中心偏置一定的角度,形成三偏心密封结构,从而消除了蝶阀启闭时两密封面之间的机械磨损和擦伤,减小了驱动力矩。

密封面位于斜圆锥表面,阀座和密封圈的正截面均为椭圆,这正是其设计和制造的难点及关键,也是目前不能准确计算摩擦力矩的原因所在[1]。

2、三偏心蝶阀结构分析

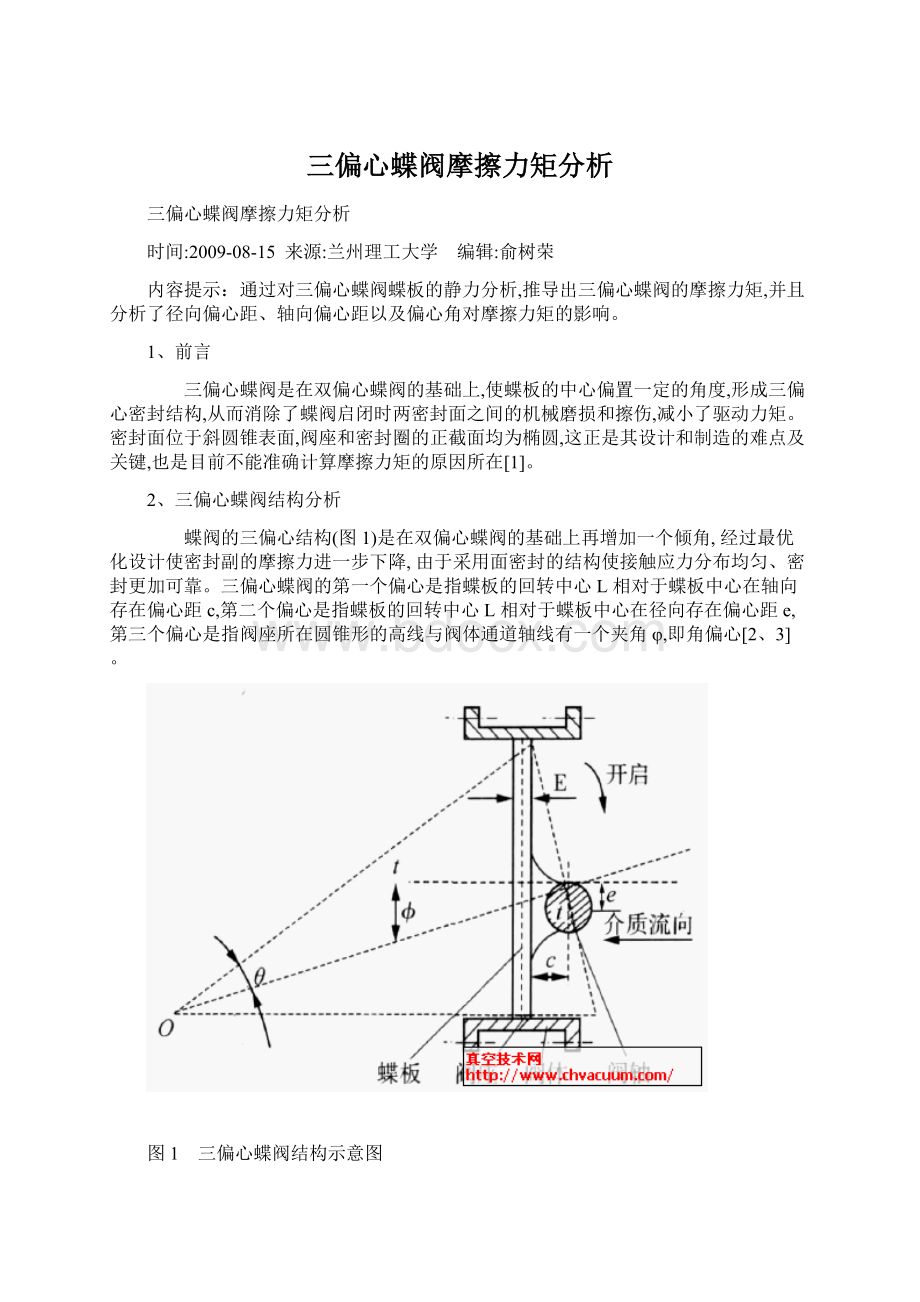

蝶阀的三偏心结构(图1)是在双偏心蝶阀的基础上再增加一个倾角,经过最优化设计使密封副的摩擦力进一步下降,由于采用面密封的结构使接触应力分布均匀、密封更加可靠。

三偏心蝶阀的第一个偏心是指蝶板的回转中心L相对于蝶板中心在轴向存在偏心距c,第二个偏心是指蝶板的回转中心L相对于蝶板中心在径向存在偏心距e,第三个偏心是指阀座所在圆锥形的高线与阀体通道轴线有一个夹角φ,即角偏心[2、3] 。

图1 三偏心蝶阀结构示意图

对于三偏心结构的蝶阀,由于轴向偏心距c的存在,保证了蝶阀密封面是一个完整连续的锥面,并且该密封面的几何中心容易确定,降低了密封面加工制造的难度。

若密封面为正圆锥面,则由于蝶板密封面的回转半径大于阀座密封面相应部位的半径,从而在关闭时蝶板密封表面不能进入阀座,即产生“干涉”现象,而采用偏心角为φ的锥面即所谓圆锥斜切可以解决这个问题。

其密封面为斜置锥形,蝶板与阀座的密封接触为面接触,依靠密封面与阀座的充分接触来达到密封效果[4、5]。

从图1得蝶板中性面椭圆的长半轴A和短半轴B分别为:

式中A———中性面椭圆长半轴,mm

B———中性面椭圆短半轴,mm

R0———密封圆锥底半径,mm

E———蝶板厚度,mm

θ———密封圆锥半锥角,°

φ———角偏心,°

3、静力分析

当蝶板处于临界状态(即蝶板在关闭的瞬间)时,其上的作用力包括:

密封面上的单位正压力N(方向垂直于密封面且为均布的空间力系)和摩擦力fN(方向沿密封表面并且阻止蝶板运动的空间力系)以及介质对蝶板的压力p(方向取决与介质流向)。

而摩擦力fN与摩擦系数f有关,摩擦系数f与密封副材料、加工方法、表面光洁度和硬度、润滑状态及温度等因素有关,可以通过试验测试来确定其准确数值[6]。

图2 蝶板受力示意

三偏心蝶阀摩擦力矩分析

时间:

2009-08-15 来源:

兰州理工大学 编辑:

俞树荣

内容提示:

通过对三偏心蝶阀蝶板的静力分析,推导出三偏心蝶阀的摩擦力矩,并且分析了径向偏心距、轴向偏心距以及偏心角对摩擦力矩的影响。

当介质为正流状态时(介质流动方向与蝶板关闭方向相同)蝶板密封面受力情况如图2所示。

密封面上所受的压力N是均布力,方向垂直于密封表面,即垂直于圆锥母线与该点的切线所组成的平面,并且压力是一空间力系。

由于蝶板的密封表面与阀座密封面之间有运动的趋势,且存在着相互作用力,则两密封面之间也必然存在着一定的摩擦力,其大小为fN,方向沿圆锥母线且阻止蝶板的运动。

力的平衡方程以阀杆轴线为界,图3所示椭圆被分为上下两部分,根据对称性可将该椭圆分为两个区间:

[0,θ1]和[θ1,π]。

图3 蝶板截面示意

通过各力在圆锥轴线方向上的投影可列出相应的力的平衡方程式,进而可求出密封面上所受的压力N:

式中p———管道中流体介质压力,MPa

f———与密封副材料有关的摩擦系数

4、摩擦力矩计算

由于三偏心蝶阀密封面为圆锥的表面,密封为面接触密封,求出蝶板密封表面上的摩擦力后,再求作用于蝶板上、下两部分的摩擦力矩。

在求摩擦力矩的时候,为计算方便,取蝶板中性面椭圆代替蝶板进行分析。

如图4所示,首先将摩擦力进行分解,对于阀杆有力矩作用的分力,分别求出摩擦力矩,最后将各分摩擦力矩合并为总的摩擦力矩。

假定摩擦力矩逆时针为正,顺时针为负。

图4 摩擦力分解示意

(1)摩擦力分力fNcosα1(图4)引起的蝶板上部分的摩擦力矩(逆时针方向):

(2)摩擦力分力fNcosα1引起的蝶板下部分的摩擦力矩(逆时针方向):

(3)摩擦力分力fNsinα1cosα(图4)引起的蝶板上部分的摩擦力矩(逆时针方向):

(4)摩擦力分力fNsinα1cosα引起的蝶板下部分的摩擦力矩(顺时针方向):

式中C———长轴上的焦点半径,mm

λ———焦点参数,λ=B2/A

e′———椭圆离心率

三偏心蝶阀摩擦力矩分析

时间:

2009-08-15 来源:

兰州理工大学 编辑:

俞树荣

内容提示:

通过对三偏心蝶阀蝶板的静力分析,推导出三偏心蝶阀的摩擦力矩,并且分析了径向偏心距、轴向偏心距以及偏心角对摩擦力矩的影响。

5、特殊情况

当φ=0时,阀座的内表面由斜圆锥变为正圆锥,阀座和密封圈的正截面为圆。

这就是蝶阀的双偏心结构,双偏心是三偏心的特殊情况,此时密封面上所受的压力N为:

式中 R———圆锥中性面圆半径,mm

6、实例分析

下面通过实例分别探讨摩擦力矩与三偏心蝶阀主要参数的关系。

由于蝶板中性面椭圆的半长轴A和半短轴B均和蝶板密封面所在的圆锥半径R0有关[7],现给出以下参数:

R0=42mm,c=5mm,e=3mm,φ=10°,E=8mm,p=1MPa,θ=10°,f=0.3。

根据以上所给的参数,可以计算出三偏心蝶阀的摩擦力矩M。

分别改变径向偏心距e,轴向偏心距c以及偏心角φ的值,相应的视为已知量,由公式(9)可计算出对应的摩擦力矩,如图5~7所示[10]。

图5 摩擦力矩与轴向偏心距c的关系曲线

7、结论

(1)三偏心蝶阀的轴向偏心距c对蝶阀的摩擦力矩影响不大,几乎成水平直线,对于一定口径,不同θ值及e值都对应一个最小的c值,否则将发生干涉。

一般在设计时,由于结构和空间的问题,c的值不会很大;

图6 摩擦力矩与径向偏心距e的关系曲线

图7 摩擦力矩与偏心角φ的关系曲线

(2)对于同一口径的三偏心蝶阀,其摩擦力矩与径向偏心距e近似成正比,而其变化也很明显,在设计时应尽量减小e的值;

(3)同样对于同一口径的三偏心蝶阀,其摩擦力矩与角偏心φ近似成反比,增加偏心距有利于减小摩擦力矩,这是蝶阀三偏心结构设计的特点,一般取0≤φ≤θ。

参考文献:

[1]SinghPhullH.Newdevelopmentsintriple-offsetbutterflyvalves[J].WorldPumps,2004,(456):

40244.

[2]李咸有.三偏心蝶阀的蝶板偏心角及回转中心位置的优化设计[J].流体机械,2000,28(11):

22225.

[3]张清明.双斜面三偏心蝶阀的设计[J].阀门,2005,(5):

125.

[4]梁瑞,姜峰,周新华,等.三偏心蝶阀金属密封副干涉三维分析[J].流体机械,2003,31(8):

18220.

[5]梁瑞,姜峰,俞树荣,等.三偏心结构蝶阀金属密封副干涉几何学分析[J].流体机械,2003,31(5):

22224.

[6]郝承明.三偏心蝶阀密封结构的分析与研究[J].阀门,2001,

(1):

125.

[7]吴健.三偏心蝶阀的力学分析[J].煤矿机电,2006,(3):

8210.

振动时效技术在碟阀体中的应用

时间:

2009-08-27 来源:

漯河市职业技术学院机电工程系 编辑:

刘宏杰

内容提示:

本文根据振动时效的原理,详细介绍了该装置的操作方法和原理,结合碟阀体的结构和内应力特点,从振动时效的操作方法和工艺参数的优化等方面作了分析,提出了一些有效的技术方法,对于更好地推广应用振动时效技术起到了指导作用。

时效是消除机械加工零件残余应力的基础工艺。

振动时效在70年代起源于美国,后来在德国、英国、法国得到了广泛的应用,我国从80年代初开始引进使用振动时效工艺。

由于振动时效是一种高效、节能、环保及低成本的时效方法,与传统的热时效和自然时效相比,振动时效具有生产周期短,场地简单灵活方便,生产费用低,无环境污染等优点。

由于振动时效的无比的优越性,又适应现代工业对能源和环保的要求,应用振动时效是企业改进传统工艺提高市场竞争力的最佳选择,目前在某些方面已取代了传统的热时效和自然时效。

1、振动时效机理及装置的原理

1.1、振动时效机理

工件在毛坯制造及切削加工等过程中,使内部产生残余应力,致使工件处于不稳定状态,降低了尺寸稳定性和机械物理性能。

振动时效工艺是通过锤击来消除金属工件中的残余应力的。

工件在周期外力作用下产生共振,共振中交变动应力与工件内部残余应力叠加,经过一定时间,材料发生局部屈服,导致晶内和晶界错位产生滑移,原子从不稳定位能高的位置移向较稳定的位能低位置。

经过此过程,工件宏观残余应力得到迁移、降低和均化,从而降低或消除工件的内部残余应力。

1.2、振动时效装置的原理

机械振动时效装置主要包括激振器、控制主机、加速度传感器、支撑橡胶等部分。

主要功能是控制激振器在某个激振力输出水平,在一定频率(转速)范围对任一频率以较高的稳频精度工作.尤其是共振峰前后负载特性变化较剧烈的情况下,并记录、识别和输出有关时效曲线及参数。

其工作原理图如图1所示。

2、碟阀箱体振动时效的工艺

振动时效的效果取决于振动时效的工艺的选择。

如图2所示是一个冶金蝶阀体,是由铸造而成的结构件,其形状复杂,刚性相对大,凸凹面多,壁厚不均,残余应力大且分布繁杂。

以前采用自然时效的工艺中存在很多的缺点,某公司自2005年开始采用振动时效工艺以来,在产品的质量和生产效率方面取得了很大的进步。

多年的生产实践经验表明:

由于振动时效的工艺比较复杂,必须对箱体类零件进行振前的工艺分析,设计优化振动参数以提高振动时效的效果。

2.1、工艺分析

按照振动失效的工艺规范,对工件时效前应进行工艺分析,以达到节约电能和工作时间的目的。

首先,应根据工件的材质、结构、毛坯制造的工艺形式和过程,分析箱体的残余应力场的分布,尺寸精度要求,以及工作载荷,可能的失效原因等因素进行分析,然后再决定实施振动时效的工艺路线及时效重点部位。

冶金蝶阀体一般按箱体类工件对待,该类工件的结构一般较复杂,受力条件恶劣。

箱体毛坯一般是铸造或焊接的构件,对于铸件产生的残余应力应根据铸造工艺,如结构形状、浇口位置、壁厚薄及冷却的情况来分析判断应力的情况。

对组焊件来说,各焊接件的先焊和后焊的次序、坡口的大小及焊缝的形状和位置等,对产生的残余应力大小和分布均有影响。

根据箱体在服役时的载荷情况来分析,箱体的承受的工作载荷往往较复杂,由于冶金蝶阀体在工作中主要承受弯曲变形,因此,该类工件失效振动则主要采用弯曲振型。

2.2、工艺参数的优化

振动时效的工艺参数包括激振点、支撑点、激振频率、激振力和激振时间,这些参数的选取应依据工件的固有振动特性来确定。

当激振频率处于工件的固有频率附近时,用较小的激振力可以激起足够大的动应力,只有用工件固有频率进行激振,才能最经济、最简便、最迅速地降低工件的残余应力。

但是在实践中发现,由于采用激振力大小、激振力频率和激振点的位置不合理,有时会出现达不到消除残余应力的效果,工件只是局部的消除了残余应力;有时甚至将工件振裂。

因此有必要对振动时效工艺参数进行优化设计。

根据《振动时效设备使用手册》中操作要求,在振前对工件进行多点扫频,并在扫频同时跟踪绘制振前工艺曲线及打印参数,综合所有扫频曲线对应的固有频率,找出有效消除工件关键部位应力的有效振型(以及对应的有效频率),直接对这些有效频率〔有效振型)时效,同时在线打印g-t曲线以观察时效进程,决定何时停机,然后再通过对该频率(振型)局部扫频和局部打印 。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 偏心 摩擦 力矩 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx