15CrMoR材料的焊接.docx

15CrMoR材料的焊接.docx

- 文档编号:6410380

- 上传时间:2023-01-06

- 格式:DOCX

- 页数:8

- 大小:40.55KB

15CrMoR材料的焊接.docx

《15CrMoR材料的焊接.docx》由会员分享,可在线阅读,更多相关《15CrMoR材料的焊接.docx(8页珍藏版)》请在冰豆网上搜索。

15CrMoR材料的焊接

15CrMoR材料的焊接

摘要

对15CrMoR钢制甲烷化炉作了焊接性分析,选择了合适的焊材,进行了工艺性能试验,完成了焊接工艺评定,确定了焊接工艺及施工要求,最终使焊接接头性能达到了设计要求,取得了很好的效果。

关键词:

15CrMoR,焊接材料及焊接性能分析,焊接及热处理要求,手工焊

一、前言

目前国内外发电设备市场总趋势是需求不足,供大于求,为此中州厂确定了“立足电站,打入电化,渗透其它”经营方针。

甲烷化炉是我厂应市场要求储备的一台15CrMoR钢制压力容器,但未投入生产。

甲烷化炉的技术特性见表一,它的设计设计温度为360℃,介质为净化气/精制气(含有大量的氢气),因此存在氢蚀的可能,为此选择了耐热耐氢蚀的15CrMoR材料为主要受压元件。

甲烷化炉的直径为2600,厚度为28mm,属于三类压力容器,要求焊前预热、焊后热处理,A、B类焊缝按JB/T4730进行100%射线检测产大于等于20%超声波复验,合格级别分别为II、I级,C、D类焊缝需进行表面检测。

本文针对此15CrMoR制甲烷化炉产品进行焊接方面研究及焊接工艺探讨,但愿能为工厂后期的发展做到抛砖引玉的作用。

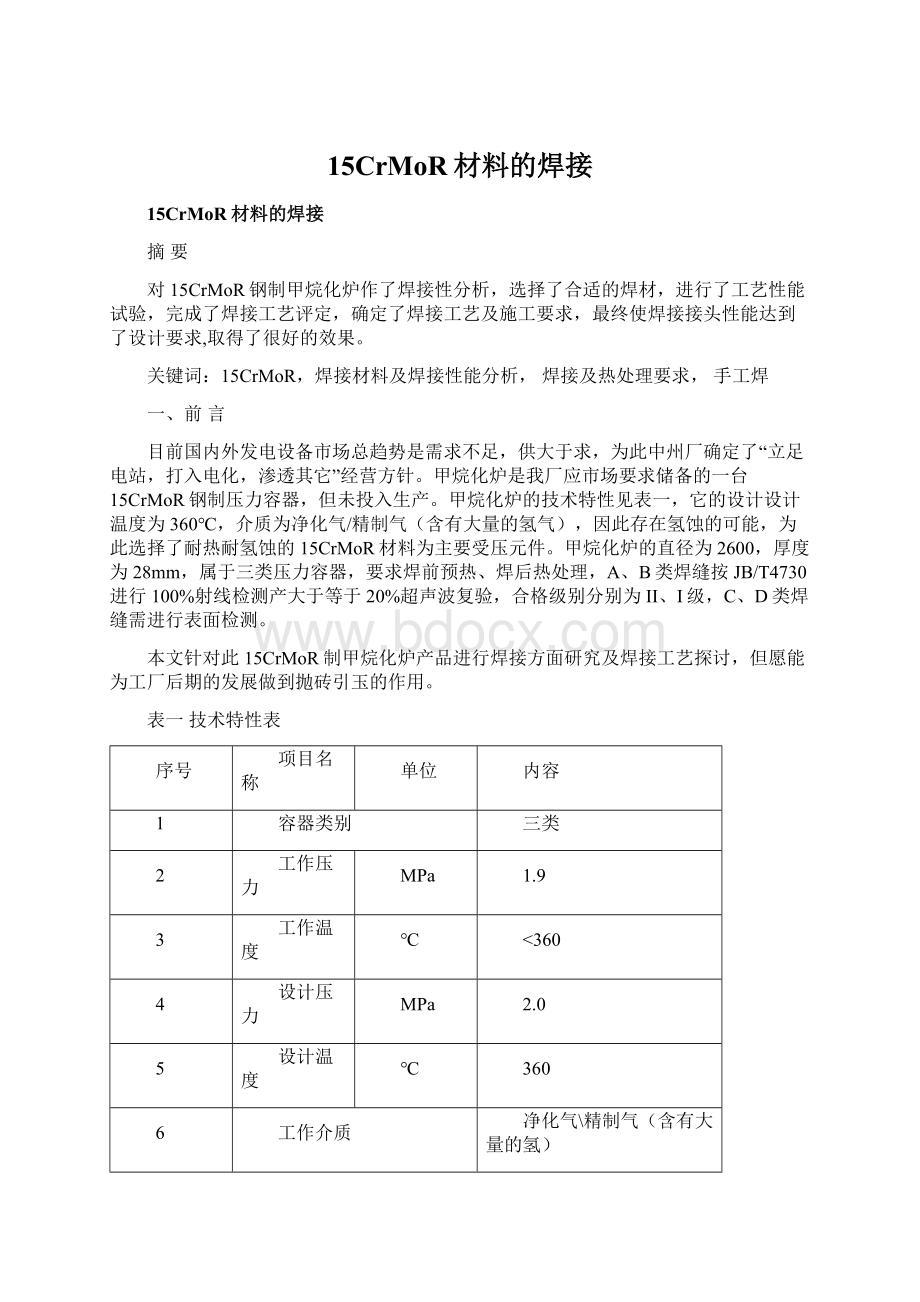

表一技术特性表

序号

项目名称

单位

内容

1

容器类别

三类

2

工作压力

MPa

1.9

3

工作温度

℃

<360

4

设计压力

MPa

2.0

5

设计温度

℃

360

6

工作介质

净化气\精制气(含有大量的氢)

7

焊接接头系数

1

8

腐蚀裕量

mm

2

10

主要元件材质

壳体

15CrMoR

封头

15CrMoR

二、材料及其焊接性分析

1、材料分析

15CrMoR属低合金高强度中温抗氢耐热钢,供货壮态为正火+回火,组织为珠光体+铁素体,亦称珠光体耐热钢,它不仅具有很好的抗氧化性和热强度,还具有比较好的抗氢腐蚀和抗硫腐蚀性能能力,它主要用于抗高温氢或硫化氢腐蚀,或设计温度在350℃~500℃的中温压力容器,它的化学成份和机械性能见表二、表三。

表二15CrMo化学成分(%)

执行标准

C

Mn

Si

P

S

Cr

Mo

GB6654

0.12~0.18

0.40~0.70

0.15~0.40

≤0.025

≤0.025

0.8~1.2

0.45~0.6

实际板材

0.14

0.47

0.21

0.017

0.015

1.1

0.53

表三15CrMO材料机械性能

执行标准

厚度

交货状态

屈服强度σS(Mpa)

抗拉强度σb(Mpa)

伸长率δ5

%

Akv20℃

(J)

GB6654

6~60

正火加回火

≥295

450~590

≥18

≥31

2、焊接性分析

2.1碳当量计算

可以通过化学成分确定的碳当量间接评判15CrMoR钢的焊接性。

根据日本JIS和WES推荐的碳当量公式:

Ceq=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14

(1)

当Ceq=0.46%时,钢材的淬硬倾向不明显,其焊接性优良;当Ceq=0.46%~0.52%时,钢材的淬硬倾向逐渐明显,其焊接时需适当采取相应的措施。

当Ceq>0.52%时,钢材的淬硬倾向强,属于较难焊接的材料。

将15CrMoR钢的化学成分(见表二)代入式

(1)得:

Ceq=0.14+0.47/6+0.21/24+1.1/5+0.53/4=0.58%

可见,15CrMoR钢有很大的淬硬性,如果没有特殊的控制措施,很难避免焊接裂纹的出现,同时返修焊接时拘束度大,易出现较大的拘束应力。

2.2再热裂纹倾向

根据《金属熔焊原理及工艺》第42页裂纹指数公式:

Psr=Cr+Cu+2Mo+10V+7Nb+5Ti-2

(2)

当Psr>0时,易发生再热裂纹。

现将表二的化学成份代入式

(2)得15CrMoR钢材再热裂纹指数的Psr=0.16。

这说明钢材本身的有再热裂纹倾向。

2.3回火脆性

铬钼钢及其焊接接头在370~565摄氏温度区间长期运行过程中,由于P沿晶界发生的扩散偏析会产生脆变现象,从而影响接头的塑韧性。

由于本设备的设计温度为360℃,且母材的硫、磷含量很低,只要焊材选择合适,不会发生回火脆性。

从上述的分析及有关资料知,从2.1~2.3可以看出,15CrMo耐热钢具有明显的淬硬倾向,焊接时在焊缝和热影响区极易出现硬脆的马氏体组织,产生很大的内应力,导致焊接接头热影响区产生裂纹。

如果焊接线能量过大,热影响区晶粒明显粗化,在焊接残余应力的作用下,焊缝热影响区的粗晶区还易出现再热裂纹,在焊后热处理过程中也有产生再热裂纹的可能。

15CrMO材料焊接主要问题是近缝区的硬化和冷裂纹,热影响区的软化以及焊后热处理或高温长期使用中的再热裂纹问题,热裂纹的趋向不明显。

2.4针对上述焊接特性,焊接时应采取的措施:

15CrMoR钢有很大的淬硬性,具有冷裂纹和再热裂的趋向,焊接性较差,因此在焊接时要采取适当的工艺措施和选择合适的焊接材料,并严格执行才能避免焊接裂纹出现,需采取下列措施:

1)预热:

预热有利于减少一些焊接残余应力和减少过热区的硬化,同时还可减少扩散氢含量而减少延迟裂纹,提高预热温度对防止冷裂纹和再热裂纹有效。

2)及时进行焊后热处理。

3)焊接线能量的控制要合适。

4)低强度焊缝的应用,目的是造成高塑性的焊缝金属而减少近缝区的应力集中,有利于减少冷、热裂纹。

5)消除应力集中源。

此焊缝不允许有咬边及根部未焊透等缺陷,焊缝不宜过高。

6)下料时首选机械加工方法。

7)焊材要按制度进行烘干。

三、焊接工艺

1.焊接方法:

焊接方法可采用焊条电弧焊,埋弧焊或熔化极气体保护焊等,在生产中为了减少焊缝中的缺陷,提高生产效率和质量,降低成本,生产中主要采用焊条电弧焊和埋弧焊。

结合我厂的情况采用焊条电弧焊。

2.焊接材料

根据JB/T4709-2000《钢制压力容器焊接规程》的要求,焊接材料选用原则如下:

应根据母材的化学成分、力学性能、焊接性能,并结合压力容器的结构特点、使用条件及焊接方法综合选用焊接材料。

15CrMoR是专用的铬钼基低合金珠光体耐热钢,在此设备中主要用于抗氢腐蚀,在焊接材料选择上,除满足上述条件外必须保证焊缝金属性同母材匹配,化学成份同母材相近,含碳量往往比母材低一些较好。

根据JB/TJB/T4709-2000选择与母材相匹配的R307焊条。

焊条的化学成分见表四。

表二焊条的化学成分

元素含量(%)

C

Mn

Si

P

S

Cr

Mo

焊条:

R307

≤0.12

0.50~0.90

≤0.50

≤0.035

≤0.035

1.00~1.50

0.40~0.65

3.焊接材料的处理

焊条电弧焊时,为了保证焊缝质量,需将R307焊条(直径3.2,4.0mm)烘干温度305~400摄氏度,保温1~2h,以保证焊缝金属中扩散氢的含量为最低。

4.坡口制作

(1)首选机械加工坡口。

(2)若采用热切割坡口,切割前后将割口边缘100mm预热150摄氏度以上,热切割后边缘应进行机械或砂轮打磨,而后进行磁粉探伤检查,合格后转下道工序。

(3)为了使焊缝焊透和减少缺陷的发生,焊缝坡口形式及尺寸、及焊接顺序见图一。

图一、A、B类焊接坡口

5焊接工艺参数

表四焊接工艺参数

焊接方法

焊层

焊材

直径/mm

焊接电流/A

电弧电压/V

道间温度/℃

焊条电弧焊

1

R307

3.2

100~120

22~24

150~200

第一层时均为预热温度

2

R307

4.0

160~180

25~27

3

R307

4.0

150~170

28~30

4~10

R307

5.0

170~210

31~33

6组对

组对时的定位焊采用焊条定位焊,焊条选用R307焊条,直径3.2mm,焊前预热采用火焰均匀加热,加热至200摄氏度时进行定位焊。

定位焊焊缝厚度不小于8mm,焊缝长度每隔200mm焊100mm。

定位焊缝要求与正式焊缝相同,不能存在任何缺陷,尤其是收弧部位无弧坑裂纹。

定位弧需在坡口内引弧,不得在母材表面随意引弧。

定位焊缝焊完后,用火焰进行均匀加热,加热到200摄氏度后用岩棉保温缓冷。

7焊前准备及过程

(1)焊接前清理焊道两侧20mm范围内油,锈等污物。

先焊内侧焊缝,然后从外侧清根后再焊外侧焊缝。

(2)焊前采用履带式电加热带对整条焊缝进行预热,预热宽度为坡口两侧各不小于200mm范围。

履带放置在外侧焊缝处,内侧用岩棉进行保温。

预热过程随时用远红外測温仪测温,保证预热温度的均匀性,温度升至200摄氏度后断电进行焊接。

(3)采用手工焊,焊接参数严格执行焊接工艺评定结果,并严格控制焊接热输入,每条焊缝要一次焊完,中间不得停留,并严格控制道间温度不低于200摄氏度,否则应重新进行加热。

内侧焊缝焊完后,从外侧采用碳弧气刨进行清根,清根前焊缝温度要求不低于200摄氏度,否则要进行预热处理。

(4)每条焊缝焊完后立即进行(250~300)摄氏度╳2h的消氢处理,以降低扩散氢含量,并促使焊缝晶界的有害杂质进一步弥散,减少因S,P杂质偏析而导致的裂纹,同时降低焊接接头硬度,提高焊接接头的冲击韧度,避免延迟裂纹的产生。

(5)每条焊缝焊接完毕,待48h后进行射线探伤。

6焊后热处理

对于低合金耐热钢来说,焊后热处理的目的不仅是消除焊接应力,而且更重要的是改善金属组织,降低焊缝及热影响区硬度,提高接头的高温蠕变强度和组织稳定性,达到提高接头的综合力学性能的目的。

由于低合金耐热钢在370~565摄氏度温度区间长期运行过程具有回火脆性,因此在选择热处理工艺时一定要避免在此温度区间长期停留。

温度的确定:

各国制造法规对15CrMoR的焊后热处理温度要求不一,JB/T4709-2000推荐温度为≥600摄氏度,其它规范推荐为640-680摄氏度,为此分别做了(620±40)摄氏度,(660±20)摄氏温度下热处理焊接接头的力学性能检测,结果见表六。

表六热处理焊接接头的力学性能

PWHT

温度/℃

接头δb/MPa

母材δb/MPa

Akv/J

焊缝区

热影响区

母材

620±40

550,600,580

510,520,525

110,98,92

95,90,85

180,185,170

660±20

510,500,496

485,480,470

135,152,145

125,106,112

199,182,180

由此可见,较高的热处理温度由于提高了组织的稳定性而延长了蠕变断裂时间有利于提高接头的冲击韧度。

处理工艺如图二所示。

7、焊接工艺评定

根据产品实际需要进行了焊条电弧焊工艺评定,焊前对试板进行预热,预热方式采用履带式电加热带,预热温度150~200摄氏度,焊接过程中严格控制道间温度不低于150摄氏度,并在焊后立即进行了(250~300)摄氏度×2小时的消氢处理。

无损检测合格后还进行了焊后消应力热处理,热输入温度为640~680摄氏度。

焊接过程中严格控制了焊接热输入,焊条电弧焊为22KJ/cm。

工艺评定结果见表五。

表五工艺评定结果

焊接方法

焊材型号

δb/MPa

弯曲(侧弯)d=4a

Akv/J

σ0.2/Mpa(545℃)

焊缝区

热影响区

焊条电弧焊

R307

510,495

180°合格

134,149,108

183,117,165

390,395

四.结论

通过对15CrMoR材料焊缝的工艺研究,制定了较为合理的焊接工艺。

在施工过程中加强管理,严格控制焊接工艺参数,能够保证焊接质量,达到图纸技术要求的性能。

但愿此文能对我厂珠光体耐热钢焊接提供有益的帮助。

参考文献:

[1]中国工程机械学会焊接学会。

焊接手册(第二分册)[M]北京:

机械工业出版社。

[2]周振丰金属熔焊原理及工艺[M]北京:

机械工业出版社

[3]钱昌黔耐热钢焊接[M]北京:

水利电力出版社

[4]JB/T4708-2000《钢制压力容器焊接工艺评定》

[5]JB/T4709-2000《钢制压力容器焊接规程》

[6]JB4744-2000《钢制压力容器产品焊接试板的力学性能检验》

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 15 CrMoR 材料 焊接

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx