机械制造技术基础习题知识讲解.docx

机械制造技术基础习题知识讲解.docx

- 文档编号:6363597

- 上传时间:2023-01-05

- 格式:DOCX

- 页数:27

- 大小:1,007.36KB

机械制造技术基础习题知识讲解.docx

《机械制造技术基础习题知识讲解.docx》由会员分享,可在线阅读,更多相关《机械制造技术基础习题知识讲解.docx(27页珍藏版)》请在冰豆网上搜索。

机械制造技术基础习题知识讲解

机械制造技术基础习

题

1.

,主偏角

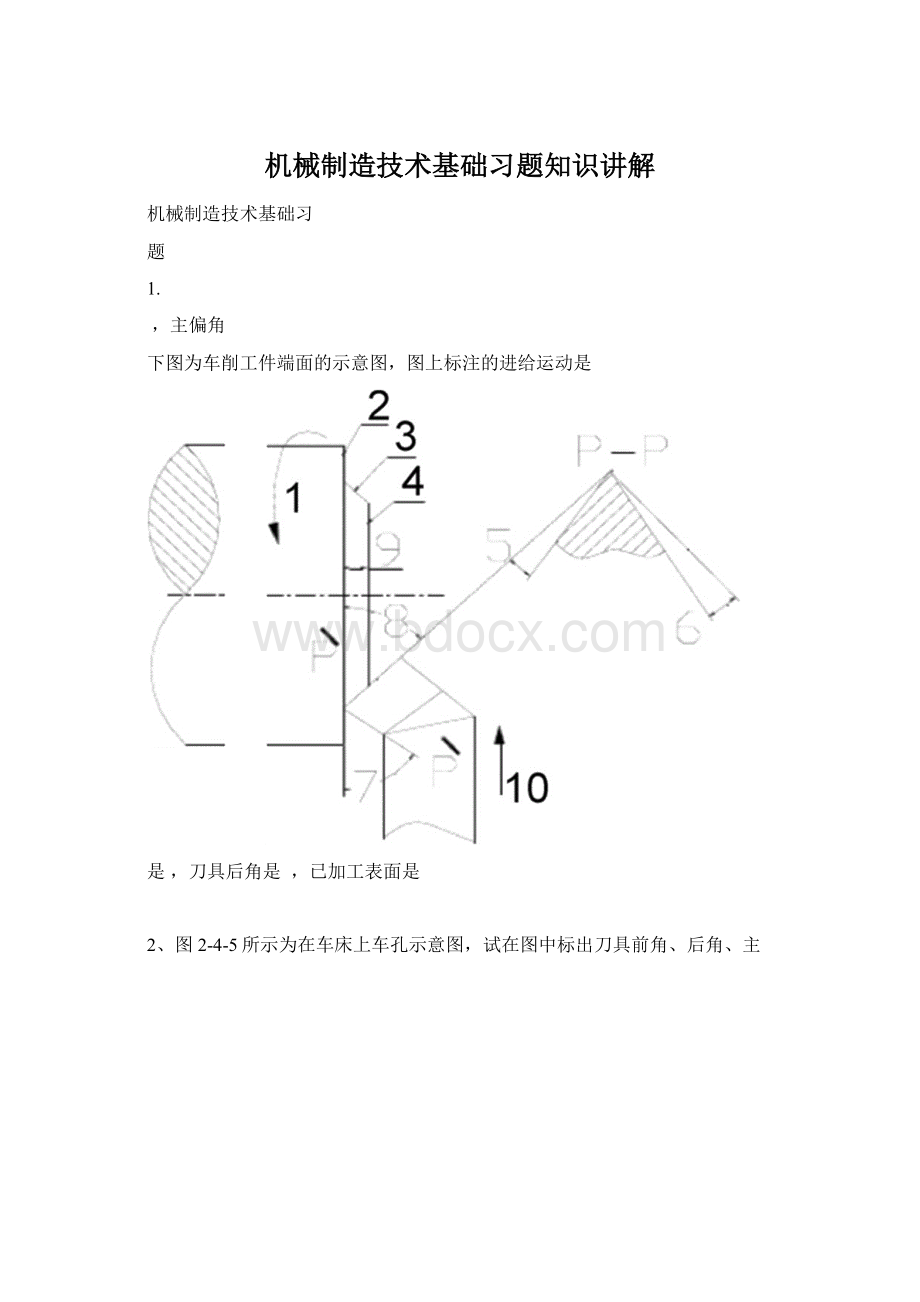

下图为车削工件端面的示意图,图上标注的进给运动是

是,刀具后角是,已加工表面是

2、图2-4-5所示为在车床上车孔示意图,试在图中标出刀具前角、后角、主

角、副偏角和刃倾角

3、图3所示为车外园示意图,试在图中标出刀具前角、后角、主角、副偏角

和刃倾角

答案:

1——前角、2——后角、3——副偏角、4——主偏角、5——刃倾角

1-11锥度心轴限制()个自由度。

12②3③4④5

1-12小锥度心轴限制()个自由度。

12②3③4④5

1-13在球体上铣平面,要求保证尺寸H(习图2-1-13),必须限制()个

自由度。

习图2-1-14

1-15过正方体工件中心垂直于某一表面打一通孔,必须

限制()个自由度。

4.分析题

4-1试分析习图2-4-1所示各零件加工所必须限制的自由度:

a)在球上打盲孔保证尺寸H;

b)在套筒零件上加工孔,要求与X孔垂直相交,且保证尺寸L;

c)在轴上铣横槽,保证槽宽B以及尺寸H和L;

d)在支座零件上铣槽,保证槽宽B和槽深H及与4分布孔的位置度

4-2试分析习图2-4-2所示各定位方案中:

①各定位元件限制的自由度;②判断有无欠定位或过定位;③对不合理的定位方案提出改进意见。

a)车阶梯轴小外圆及台阶端面;

b)车外圆,保证外圆与内孔同轴;

c)钻、铰连杆小头孔,要求保证与大头孔轴线的距离及平行度,并与毛坯外圆同轴;

d)在圆盘零件上钻、铰孔,要求与外圆同轴。

习图2-4-2

4-3在习图2-4-3所示工件上加工键槽,要求保证尺寸540.14和对称度0.03。

现有3种定位方案,分别如图b,c,d所示。

试分别计算3种方案的定位误

差,并选择最佳方案

习图2-4-1

1•图1为工件加工平面BD的三种定位万案,孔01已加工,1,2,3为三个支钉,分析计算工序尺寸A的定位误差,并提出更好的定位方案.

4-4某工厂在齿轮加工中,安排了一道以小锥度心轴安装齿轮坯精车齿轮坯两大端面的工序,试从定位角度分析其原因。

4-5习图2-4-5所示为在车床上车孔示意图,试在图中标出刀具前角、后角、主角、副偏角和刃倾角。

4-6习图2-4-6所示零件,外圆及两端面已加工好(外圆直径D500.1)。

现

L

B

J

iD

(

\1

YH

习图2-4-6

加工槽B,要求

保证位置尺寸L和H。

试:

1)定加工时

必须限制的自由

度;

2)选择定位方法和定位元件,并在图中示意画出;

3)计算所选定位方法的定位误差。

应知识点2.4.4)

4-8在车床上,切断工件时,切到最后时工件常常被挤断。

试分析其原因

4-9试分析习图2-4-9所示零件在结构工艺性上有哪些缺陷?

如何改进?

加工一批轴件上的键槽,如习图4-4-1所示。

已知铣床工作台面与导轨的平行

度误差为0.05/300,夹具两定位V型块夹角90°,交点A的连线与夹具体底

面的平行度误差为0.01/150,阶梯轴工件两端轴颈尺寸为200.05mm。

试分析

计算加工后键槽底面对工件轴线的平行度误差(只考虑上述因素影响,并忽略两轴颈与35mm外圆的同轴度误差)

^<♦20±0.05

-5

5

71

g

'"''

tJ

□

r!

Ii

1

・

习图4-4-1

4-1答案:

键槽底面对35mm下母线之间的平行度误差由3项组成:

1铣床工作台面与导轨的平行度误差:

0.05/300

2夹具制造与安装误差(表现为交点A的连线与夹具体底面的平

行度误差):

0.01/150

3工件轴线与交点A的连线的平行度误差:

为此,首先计算200.05mm外圆中心在垂直方向上的变动量:

00.7Td0.70.10.07mm

可得到工件轴线与交点A的连线的平行度误差:

0.07/150

最后得到键槽底面(认为与铣床导轨平行)对工件轴线的平行度误差:

P0.05/3000.01/1500.07/1500.21/300

4-2试分析习图4-4-2所示的三种加工情况,加工后工件表面会产生何种形状

误差?

假设工件的刚度很大,且车床床头刚度大于尾座刚度。

a)b)c)

习图4-4-2

4-2答案:

a)在径向切削力的作用下,尾顶尖处的位移量大于前顶尖处的位移

量,加工后工件外圆表面成锥形,右端直径大于左端直径

b)在轴向切削力的作用下,工件受到扭矩的作用会产生顺时针方向

的偏转。

若刀具刚度很大,加工后端面会产生中凹。

c)由于切削力作用点位置变化,将使工件产生鞍形误差,且右端直径大于左端直径,加工后零件最终的形状参见图4-34。

4-6在无心磨床上磨削销轴,销轴外径尺寸要求为$12±0.01现随机抽取100件进行测

量,结果发现其外径尺寸接近正态分布,平均值为X=11.99,均方根偏差为b=0.003。

试:

1画出销轴外径尺寸误差的分布曲线;

2计算该工序的工艺能力系数;

3估计该工序的废品率;

4分析产生废品的原因,并提出解决办法。

4-6答案:

③废品率约为50%

5产生废品的主要原因是存在较大的常值系统误差,很可能是砂轮位置

调整不当所致;改进办法是重新调整砂轮位置。

4-7在车床上加工一批小轴的外圆,尺寸要求为200.imm。

若根据测量工序

习图4-4-7ans

画出分布曲线图,可计算出不合格品率为21.055%

例1有一批小轴,其直径尺寸要求为?

1800.035mm,加工后尺寸属正态分布,测

量计算得一批工件直径的算术平均值=17.975mm,均方根差=0.01mm。

试计算

合格品率,分析废品产生的原因,提出减少废品率的措施。

解:

1、画尺寸分布区与于公差带间的关系图

2、设计尺寸可写作

C1800.03517.98250.0175

3、系统误差

/

=Xx17.982517.9750.0075

4、计算合格率和废品率

18.000

x1T20.025Xl0.0250.012.5

Ai0.9876

x2T.20.01Xl0.010.011

A20.6826

合格品率为A12(A,A?

)83.5100

废品率为1-A=16.49%

产生废品的原因:

一是对刀不准,存在系统误差;二是本工序加工的精度较差。

减少废品的有效措施是在消除系统误差基础上进一步改善工艺条件,使减少至6 例: 在两台自动切割机上加工工一批小轴的外园,要求保证直径? 11±0.02mm, 第一台加工1000件,其直径尺按正态分布,平均值X111.005mm,均方差 10.004mm。 第二台加工500件,其直径也按正态分布,且 =x211.015mm,10.0025=mm。 试求: 1)在同一图上画出两台机床加工的两批工件的尺寸分布图,并指出哪台机床的精度高? 2)计算并比较那台机床的废品率高,并分析其产生的原因及提出改进的办 法。 解: 两台机床加工的两批小轴,其加工直径分布曲线如下图所示; 1、第一台机床的加工精度 6160.0040.024 第二机床的加工精度 6260.00250.015 所以,6261,故第二台机床的加工精度高。 2、第一台机床加工的小轴,其直径全部落在公差内,故无废品。 第二台机床 加工的小轴,有部分直径落在公差带外,成为可修复废品。 A (2)0.9542 废品率为0.50.954222.280。 从图中可见,第二台机床产生废品的主要原因是刀具调整不当,使一批工件尺寸分布重心偏大于公差中心,从而产生可修复废品。 改进的办法是对第二机床的车刀重新调整,使之再进刀0.0075mm为宜。 例: 在车床上车一批轴,要求为①2500.1mm。 已知轴径尺寸误差按正待分布, x=24.96mm,o=0.02mm,问这批加工件合格品率是多少? 不合格平率是多少? 能否修复? 解: 1)标准化变化 Z=(x-x)/0=(25-24.96)/0.02=2F2=0.4772 2)偏大不合格平率为: 0.5-F2=0.5- 0.4772=2.28%(不可修复的不合格品) 3)偏小不合格平率为: 0.5- 0.49865=0.00135=0.135%(可修复的不合格品) 4)合格品为: 1-2.28%-0.135%=97.595% 1.单项选择 1-1表面粗糙度的波长与波高比值一般() 1小于50②等于50〜200③等于200〜1000④大于1000 1-2表面层加工硬化程度是指()。 ①表面层的硬度②表面层的硬度与基体硬度之比③表面层的硬度与 基体硬度之差 ④表面层的硬度与基体硬度之差与基体硬度之比 1-22强迫振动的频率与外界干扰力的频率()。 ①无关②相近③相同④相同或成整倍数关系 1-24自激振动的频率()工艺系统的固有频率。 ①大于②小于③等于④等于或接近于 4.分析计算题 4-1试选择习图5-4-1示三个零件的粗、精基准。 其中a)齿轮,m=2,Z=37,毛坯为热轧棒料;b)液压油缸,毛坯为铸铁件,孔已铸出。 c)飞轮,毛坯为铸件。 均为批量生产。 图中除了有不加工符号的表面外,均为加工表面。 习图5-4-1 4-1答案: 1.图a: ①精基准一一齿轮的设计基准是孔A。 按基准重合原则,应选孔A为精基准。 以A为精基准也可以方便地加工其他表面,与统一基准原则相一致。 故选孔A为统一精基准。 ②粗基准一一齿轮各表面均需加工,不 存在保证加工面与不加工面相互位置关系的问题。 在加工孔A时,以外圆定 位较为方便,且可以保证以孔A定位加工外圆时获得较均匀的余量,故选外圆表面为粗基准。 2.图b: ①精基准一一液压油缸的设计基准是孔B。 按基准重合原则,应选孔B为精基准。 以B为精基准也可以方便地加工其他表面,与统一基准原则相一致。 故选孔B为统一精基准。 ②粗基准一一液压油缸外圆没有功能要求,与孔B也没有位置关系要求。 而孔B是重要加工面,从保证其余量均匀的角度出发,应选孔B的毛坯孔作定位粗基准。 3.图c: ①精基准一一飞轮的设计基准是孔C。 按基准重合原则,应选 孔C为精基准。 以C为精基准也可以方便地加工其他表面,与统一基准原则 相一致。 故选孔C为统一精基准。 ②粗基准为保证飞轮旋转时的平衡, 大外圆与不加工孔要求同轴,且不加工内端面与外圆台阶面距离应尽可能的 均匀,故应不加工孔及内端面作定位粗基准。 4-2今加工一批直径为250.021mm,Ra=0.8mm,长度为55mm的光轴,材料 为45钢,毛坯为直径©28±0.3m的热轧棒料,试确定其在大批量生产中的工艺路线以及各工序的工序尺寸、工序公差及其偏差。 4-2答案: 5.确定工艺路线: 粗车一半精车一粗磨一精磨 2.确定各工序余量: 根据经验或查手册确定,精磨余量=0.1mm,粗磨余量=0.3mm,半精车余量=1.0mm,粗车余量=总余量—(精磨余量+粗磨余量+半精车余量)=4—(0.1+0.3+1.0)=2.6mm。 3.计算各工序基本尺寸: 精磨基本尺寸=24mm,粗磨基本尺寸= (24+0.1)=24.1mm,半精车基本尺寸=(24.1+0.3)=24.4mm,粗车基本尺寸=(24.4+1.0)=25.4mm。 4.确定各工序加工经济精度: 精磨IT6(设计要求),粗磨IT8,半精车 IT11,粗车IT13。 5.按入体原则标注各工序尺寸及公差: 精磨一240.013mm,粗磨一24.1际mm,半精车一24.4S^mm,粗车 —25.40.33mm。 4-3习图5-4-2所示a)为一轴套零件,尺寸380.1mm和80.05mm已加工好, b)、c)、d)为钻孔加工时三种定位方案的简图。 试计算三种定位方案的工 序尺寸A1、A2和A3。 5X4-2c),其中尺寸10±).1是封闭环,尺寸A2和80.05是组成环,且A2为增 环,80.05为减环。 由直线尺寸链极值算法基本尺寸计算公式,有: 10=A2—8,—A2=18mm 由直线尺寸链极值算法偏差计算公式: 0.1=ESA2—(-0.05),—ESA2=0.05mm; -0.仁EIA2—0,—EIA2=-0.1mm。 故: A? 18005mm 3)图d: 尺寸A3,10±).1,80.05和构成一个尺寸链(见习解图5X4- 为增环,A3和80.05为减环。 由直线尺寸链极值算法基本尺寸计算公式,有: 10=38—(A3+8),—A3=28mm 由直线尺寸链极值算法偏差计算公式,有: 0.1=0—(EIA3+(-0.05)),—EIA3=-0.05mm; -0.1=-0.1—(ESA3+0),—ESA3=0。 故: A3280.05mm 4-4习图5-4-4所示轴承座零件,300.03mm孔已加工好,现欲测量尺寸80±0.05。 由于该尺寸不好直接测量,故改测尺寸H。 试确定尺寸H 的大小及偏差 4-4答案: 尺寸80±0.05、H和半径R组成一个尺寸链,其中尺寸80±).05是间接得 到的,是圭寸闭环。 半径尺寸R150015和H是增环。 解此尺寸链可得到: 0.035 300.05 4-5答案: 建立尺寸链如习图5X4-5ans所示,其中A2602,是尺寸链的封闭 环;Ri15.30.o5,是尺寸链的减环;R215°.oi6,是尺寸链的增环;Al也是 尺寸链的增环,待求。 解此尺寸链可得到: 3、图5为某零件的加工路线图。 工序I: 粗车小端外圆、肩面及端面;工序 U: 车大外圆及端面;工序川: 精车小端外圆、肩面及端面。 试校核工序川精 车端面的余量是否合适? 若余量不够应如何改进? 解: Z3为封闭环 Z3=52+20.5-(50+22)Z3=0.5 ESZ3=0+0-(-0.2-0.3)=0.5 EIZ3=-0.5-0.1-(0+0)=-0.6(余量不够) 将尺寸5200.5的下偏差改为’-0.3” 2、图3所示尺寸链中(图中Ao、Bo、Co、Do是圭寸闭环),那些组成环是增 环? 那些组成环是减环? 解: Ai、A2 其工艺过程为⑴车外圆至28°0.10mm;2)铣键槽槽深至尺寸H;3)热处 280.024 理;4)磨外圆至尺寸280008mm。 试求工序尺寸H及其极限偏差。 图3 解: Ao+14.25=H+14H=4.25 0.16=ESH+0.012-(-0.05) ESH=0.098EIH=0.04 1.单项选择 1-3原始误差是指产生加工误差的源误差”即()。 ①机床误差②夹具误差③刀具误差④工艺系统误差 1-4误差的敏感方向是()。 ①主运动方向②进给运动方向③过刀尖的加工表面的法向④过刀尖的加工表面 的切向 1-7镗床主轴采用滑动轴承时,影响主轴回转精度的最主要因素是()。 ①轴承孔的圆度误差②主轴轴径的圆度误差③轴径与轴承孔的间隙 ④切削力的大小 1-8在普通车床上用三爪卡盘夹工件外圆车内孔,车后发现内孔与外圆不同 轴,其最可能原因是()。 ①车床主轴径向跳动②卡爪装夹面与主轴回转轴线不同轴③刀尖与 主轴轴线不等高 ④车床纵向导轨与主轴回转轴线不平行 1-9在车床上就地车削(或磨削)三爪卡盘的卡爪是为了()。 ③提高装 ①提高主轴回转精度②降低三爪卡盘卡爪面的表面粗糙度夹稳定性 ④保证三爪卡盘卡爪面与主轴回转轴线同轴 1-10为减小传动元件对传动精度的影响,应采用()传动。 2升速②降速③等速④变速 1-11通常机床传动链的()元件误差对加工误差影响最大。 ①首端②末端③中间④两端 1-12工艺系统刚度等于工艺系统各组成环节刚度()。 ①之和②倒数之和③之和的倒数④倒数之和的倒数 1-13机床部件的实际刚度()按实体所估算的刚度。 ①大于②等于③小于④远小于 1-15误差复映系数与工艺系统刚度成()。 ①正比②反比③指数关系④对数关系 1-16车削加工中,大部分切削热()。 ①传给工件②传给刀具③传给机床④被切屑所带走 1-17磨削加工中,大部分磨削热()。 ①传给工件②传给刀具③传给机床④被磨屑所带走 1-18为了减小机床零部件的热变形,在零部件设计上应注意()。 ①加大截面积②减小长径比③采用开式结构④采用热对称结构 1-19工艺能力系数与零件公差()。 1成正比②成反比③无关④关系不大 1-20外圆磨床上采用死顶尖是为了()。 ①消除顶尖孔不圆度对加工精度的影响②消除导轨不直度对加工精度 的 3消除工件主轴运动误差对加工精度的影响④提高工艺系统刚度 2.多项选择 2-1尺寸精度的获得方法有()。 ①试切法②调整法③定尺寸刀具法④自动控制法 2-2零件加工表面粗糙度对零件的()有重要影响 ①耐磨性②耐蚀性③抗疲劳强度④配合质量 2-3主轴回转误差可以分解为()等几种基本形式。 ①径向跳动②轴向窜动③倾角摆动④偏心运动 2-5如习图4-2-5所示,零件安装在车床三爪卡盘上车孔(内孔车刀安装在刀 的可能原因有( 同轴 ③车床纵向导轨与主轴回转轴线不平行④刀杆刚 性不足 2-6在车床上以两顶尖定位车削光轴,车后发现工件中部直径偏大,两头直径偏小,其可能的原因有()。 ①工件刚度不足②前后顶尖刚度不足③车床纵向导轨直线度误差④导轨扭曲 2-7在车床上车削光轴(习图4-2-7),车后发现工件A处直径比B处直径 大,其可能的原因有()。 ①刀架刚度不足②尾顶尖刚度不 足③导轨扭曲④车床纵向导轨 与主轴回转轴线不平行 2-8机械加工工艺系统的内部热源主要有()。 习图4-2-8 ①切削热②摩擦热③辐射热④对流热 2-9如习图4-2-8所示,零件安装在车床三爪卡盘上 钻孔(钻头安装在尾座上)。 加工后测量,发现孔径 偏大。 造成孔径偏大的可能原因有() ①车床导轨与主轴回转轴线不平行②尾座套筒轴线与主轴回转轴线不 同轴③刀具热变形④钻头刃磨不对称 2-10下列误差因素中属于常值系统误差的因素有()。 ①机床几何误差②工件定位误差③调整误差④刀具磨损 2-9如习图4-2-8所示,零件安装在车床三爪卡盘上钻孔(钻头安装在尾座 上)。 加工后测量,发现孔径偏大。 造成孔径偏大的可能原因有()。 ①车床导轨与主轴回转轴线不平行②尾座套筒轴线与主轴回转轴线不 同轴③刀具热变形④钻头刃磨不对称 2-10下列误差因素中属于常值系统误差的因素有()。 ①机床几何误差②工件定位误差③调整误差④刀具磨损 2-11下列误差因素中属于随机误差的因素有()。 ①机床热变形②工件定位误差③夹紧误差④毛坯余量不均引起的误差复映 2-12从分布图上可以()。 ——(对应知识点462) ①确定工序能力②估算不合格品率③判别常值误差大小④判别工艺过程是否稳定 2-13通常根据X-R图上点的分布情况可以判断()。 ①有无不合格品②工艺过程是否稳定③是否存常值系统误差④是否存在变值系统误差 图5中零件,成批生产时用端面B定位加工表面A,以保证尺寸1Oo02,试标铣此缺口时的工序尺寸及公差。 图5-33所示偏心零件,表面A要求渗碳处理,渗碳层深度规定为0.5〜 0.8mm。 与此有关的加工过程如下: 1)精车A面,保证直径Di38.40。 .! ; 2)渗碳处理,控制渗碳层深度H1;(表面具有高的硬度和耐磨性) 3)精磨A面保证直径尺寸Di38.4°o.oi6,同时保证规定的渗碳层深度。 试确定H1的数值 A nX ■ >■-I 5 33 第5章练习题 1.单项选择 1-1重要的轴类零件的毛坯通常应选择()。 ①铸件②锻件③棒料④管材 1-2普通机床床身的毛坯多采用()。 1铸件②锻件③焊接件④冲压件 1-3基准重合原则是指使用被加工表面的()基准作为精基准 2设计②工序③测量④装配 1-4箱体类零件常采用()作为统一精基准。 ①一面一孔②一面两孔③两面一孔④两面两孔 1-5经济加工精度是在()条件下所能保证的加工精度和表面粗糙度。 ①最不利②最佳状态③最小成本④正常加工 1-6铜合金7级精度外圆表面加工通常采用()的加工路线。 ①粗车②粗车-半精车③粗车-半精车-精车④粗车-半精车-精磨 1-7淬火钢7级精度外圆表面常采用的加工路线是()。 ①粗车一半精车一精车②粗车一半精车一精车一金冈H石车 3粗车一半精车一粗磨④粗车一半精车一粗磨一精磨 1-8铸铁箱体上©120H7孔常采用的加工路线是()。 ①粗镗一半精镗一精镗②粗镗一半精镗一铰 ③粗镗一半精镗一粗磨④粗镗一半精镗一粗磨一精磨 1-9为改善材料切削性能而进行的热处理工序(如退火、正火等),通常安排在()进行。 ①切削加工之前②磨削加工之前③切削加工之后④粗加工后、精加工前 1-11直线尺寸链采用极值算法时,其封闭环的下偏差等于()。 1增环的上偏差之和减去减环的上偏差之和 2增环的上偏差之和减去减环的下偏差之和 3增环的下偏差之和减去减环的上偏差之和 4增环的下偏差之和减去减环的下偏差之和 1-12直线尺寸链采用概率算法时,若各组成环均接近正态分布,则封闭环的公差等于()。 ①各组成环中公差最大值②各组成环中公差的最小值 ③各组成环公差之和④各组成环公差平方和的平方根 1-15工艺路线优化问题实质上是()问题。 ①寻找最短路径②寻找最长路径③寻找关键路径④工序排序 2.多项选择 2-1选择粗基准最主要的原则是()。 ①保证相互位置关系原则②保证加工余量均匀分配原则③基准重合原 则④自为基准原则 ①有利于保证被加工面的形状精度②有利于保证被加工面之间的位置 精度 糙度④提高加工表面的硬度 2-7最小余量包括()和本工序安装误差。 ①上一工序尺寸公差②本工序尺寸公差③上一工序表面粗糙度和表 面缺陷层厚度 4上一工序留下的形位误差 第6章练习题 1.单项选择 1-1装配系统图表示了()。 ③装配过程②装配系统组成③装配系统布局④机器装配结构 1-2一个部件可以有()基准零件。 ①一个②两个③三个④多个 1-3汽车、拖拉机装配中广泛采用()。 ①完全互换法②大数互换法③分组选配法④修配法 1-4高精度滚动轴承内外圈与滚动体的装配常采用()。 ①完全互换法②大数互换法③分组选配法④修配法 1-5机床主轴装配常采用()。 ①完全互换法②大数互换法③修配法④调节法 1-6装

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 机械制造 技术 基础 习题 知识 讲解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx