样板示范创新创效提高钢板定尺精度.docx

样板示范创新创效提高钢板定尺精度.docx

- 文档编号:6355063

- 上传时间:2023-01-05

- 格式:DOCX

- 页数:11

- 大小:21KB

样板示范创新创效提高钢板定尺精度.docx

《样板示范创新创效提高钢板定尺精度.docx》由会员分享,可在线阅读,更多相关《样板示范创新创效提高钢板定尺精度.docx(11页珍藏版)》请在冰豆网上搜索。

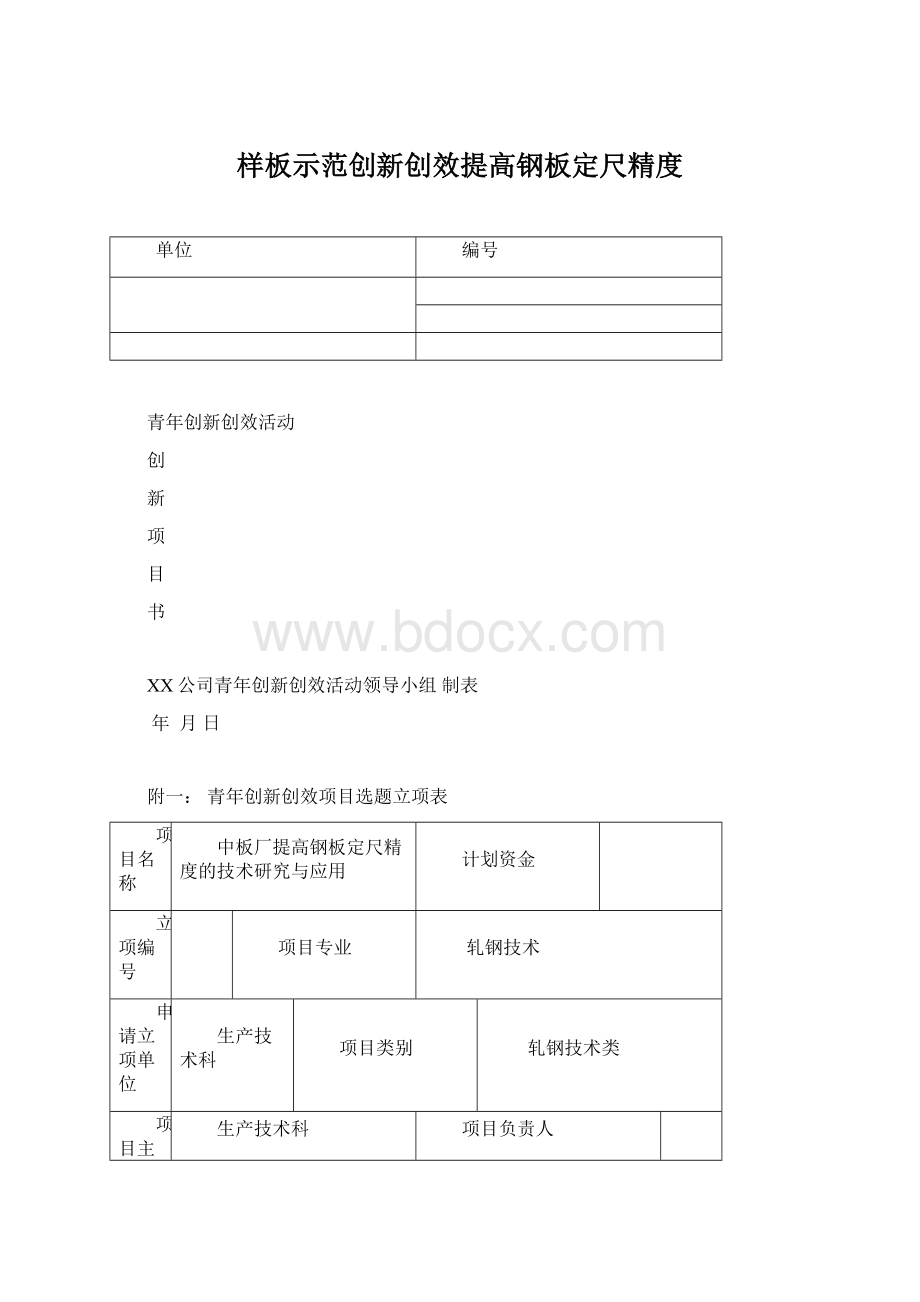

样板示范创新创效提高钢板定尺精度

单位

编号

青年创新创效活动

创

新

项

目

书

XX公司青年创新创效活动领导小组制表

年月日

附一:

青年创新创效项目选题立项表

项目名称

中板厂提高钢板定尺精度的技术研究与应用

计划资金

立项编号

项目专业

轧钢技术

申请立项单位

生产技术科

项目类别

轧钢技术类

项目主管单位

生产技术科

项目负责人

项目起止日期

项目审核单位

选题立项理由及要解决的问题

XX厂2006年完成了新精整线改造,主要设备有滚盘式冷床、圆盘式双边剪、滚切式定尺剪以及自动喷漆标识机,剪切设备均由德国西马克公司设计,设备具有自动化水平高、运行稳定可靠等优点。

定尺剪的主要作用是按照计划定尺将钢板断开,其工作原理为:

具有弧形剪刃的上刀座用两个曲轴带动,两根曲轴的转速及转向相同,但相位不同,弧形剪刃的左端首先下降,直到与下剪刃左端相切,再沿下剪刃滚动,当滚动到与下剪刃右端相切时,剪切完成,然后升起,恢复到原位。

在新精整线运行过程中,长度定尺剪测长系统及生产操作出下以下问题:

1、在定尺剪实际生产过程中发现长度尺寸定尺不准确,钢板在定尺过程中出现自动后退、前进,上位机设定尺寸与实际尺寸不符现象,钢板出现了短尺或长尺等长度测量不稳定状况,导致部分钢板改判;

2、操作人员为了减少短尺造成的改判或异议发生,在实际生产中将钢板长度公差放大,给用户的使用造成不便,同时造成生产成本的损失,通过实际过钢量与放尺量的测算,每年因放尺量大造成的资源损失约2000万元。

为了进一步降低切损,提高钢板尺寸精度,我们需根据定尺设备的特点和控制原理,对影响定尺精度的因素进行系统分析,并通过技术改造,提高定尺剪的定尺精度。

注:

项目立项截止时间为每年的9月底。

创新创效项目攻关小组成员名单

内容

姓名

年龄

学历

职务

职称

单位

组长

成

员

项目攻关方案

滚切式定尺剪长度测量系统为电动控制,测长辊一个装在定尺剪前(入口侧),一个装在剪后(出口侧),测量辊尺寸:

Φ190x40mm测量辊行程:

200mm,前后测量辊通过接轴与电动脉冲传感器连接,分别使用编码器进行长度检测,当钢板前行,测长辊在钢板上运转,系统根据测长辊周长换算为实际长度显示在上位机上,控制系统对反馈的长度与设定尺寸比较,进行速度的控制与补偿。

要实现测长辊的精确测量,钢板的精确定位非常重要,钢板的长度需要两个测长辊来检测,设定钢板长度的前3M用前测长辊检测,剩余的距离用后测长辊检测,数据的交换在控制程序设计里实现。

根据定尺剪测长工作原理和现场实际工艺现状,我们对影响钢板定尺精度的原因进行了分析。

1、多倍尺钢板连切后公差偏大。

双倍尺板连续剪切,多数出现第一块公差为标定数左右,与单切相比差距为10mm左右,第二块公差为设定值近30mm,超过了设计小于10mm的要求。

测长辊测量定位主要是经过定尺剪前辊道,控制程序按照钢板长度自动计算,当钢板到特定长度时辊道开始以2米/分钟的速度爬行,当距离设定尺寸4mm时,钢板依靠惯性向前定位,钢板开始剪切。

依靠钢板向前爬行的惯性实施精确定位,对辊道、测长辊机械安装等要求高,当同一张钢板的第一块完成精确定位剪切后,第二块受后部钢板撞击、编码器清零重新测量等影响,定位精度会存在一定误差。

2、测长辊性能不稳定。

定尺剪测长辊由于长期受剪切钢板震动等原因,使固定支架螺栓松动,支架倾斜,造成测长辊辊子与定尺剪不垂直,使测量精度下降。

另外,受钢板温度高、测长辊材质、硬度等问题影响,夹送辊出现热膨胀和

磨损,夹送辊实际直径与上位机上标定的直径出现偏差,速度积分后累计误差很大,尺寸精度出现偏差。

3、辊道与立辊相对精度的影响。

为了使圆盘剪切边后的钢板能够靠近立辊行走,以保证钢板剪切后的方度,系统设计时将定尺剪输入辊道每条辊子都向定尺剪固定侧倾斜6mm,使钢板在输入辊道行走时自动靠近立辊;并且磁力移钢机也是以立辊为基准,将钢板移动靠近立辊,如果立辊辊身切线与定尺剪不垂直将造成剪切的钢板跑偏,长度尺寸与实际设定尺寸偏差较大。

4、定尺剪测长辊表面容易黏附氧化铁皮,使测长辊与刀片垂直、与辊道中心线水平方向发生偏离,影响长度测量精度。

5、操作因素影响,主要是夹送辊的使用问题,在定尺剪定尺过程中,操作工为了提高剪切速度,没有根据实际钢板宽度进行夹送辊横移宽度的调整,在钢板运行过程中,固定侧与移动侧夹送辊夹紧宽度不一致,会导致钢板跑偏,影响尺寸控制精度。

主要攻关方案:

①定尺剪编码器连接改造,将编码器联轴器改为铜套连接,套的一端与轴一起钻ф4通孔,穿ф4的开口销,套的另一端加工M4螺纹,用M4螺丝顶在编码器轴头的键槽内,保整联轴器连接牢固。

②将定尺剪输出辊道前4根辊子改为斜辊,即前4根辊子都向定尺剪固定侧倾斜6mm,使钢板在输入辊道行走时自动靠近立辊;并定期测量每根立辊与辊道中心线的距离。

③为了保证钢板表面光洁度,减少测长辊氧化铁皮黏附以及测量误差,增加前后测长辊氧化铁皮吹扫装置;同时对测长辊加风机降温,减少热膨胀产生的测量精度问题。

④对定尺剪增加在线温度检测,对尺寸精度进行温度自动补偿,钢板带温剪切放尺量计算公式为:

(钢板定尺长度/1000*温度值/100)+(20—30mm),程序自动计算出放尺量,进行精确的定位剪切。

⑤建立多倍尺剪切控制模型和防错连锁条件,实现控制系统的精准、可靠控制。

项目投入产出经济效益、实际效果预测分析

1、项目实际效果

通过定尺剪定尺精度的技术研究与改进,能够大幅度提高定尺剪尺寸控制的精度及控制稳定性,常温状态下,钢板长度尺寸公差由改进前的60—80mm,缩小到30mm以下,长度尺寸改判为零,通过尺寸的精准控制,减小生产成本损失,增加板边回冲量,减少了资源浪费。

2、创造的经济效益估算:

按照新精整线过钢量占57%,每张钢板减小40mm、平均厚度12mm、宽度2000mm,板边回收价格1900元/吨计算,预计每年为企业创造效益约737万元。

项目主管部门意见

同意立项

单位:

生产科(章)负责人:

(章)

单位

团组织

意见

同意立项

单位:

厂团委(章)负责人:

(章)

单位

党委

意见

同意立项

单位:

(章)负责人(章)

附二:

青年创新创效项目计划(季)进度表

项目名称

提高钢板定尺精度的技术研究与应用

负责单位

生产技术科

协助单位

无

项目组长

项目主管

计划进度

项目实施过程中开展的主要工作

提高钢板剪切精度,增加板边回冲能够有效降低生产成本,减少钢板资源浪费,因此,生产技术科成立了“提高钢板定尺精度技术研究”小组。

小组本季度的工作主要围绕以下几个方面开展:

1、解决测长辊性能不稳定问题。

定尺剪测长辊由于长期受剪切钢板震动等原因,使固定支架螺栓松动,支架倾斜,造成测长辊辊子与定尺剪不垂直,使测量精度下降。

另外,受钢板温度高、测长辊材质、硬度等问题影响,测长辊出现热膨胀和磨损,测长辊实际直径与上位机上标定的直径出现偏差,速度积分后累计误差很大,尺寸精度出现偏差。

主要解决方案:

制定测长辊标定管理制度、增加测长辊吹扫装置,降低在线测量温度;恢复测长辊与机械装配之间的间隙,保证钢板设定尺寸、实际测量尺寸和上位机反馈尺寸的一致性。

2、解决辊道与立辊相对精度不足问题。

系统设计时将定尺剪输入辊道每条辊子都向定尺剪固定侧倾斜6mm,使钢板在输入辊道行走时自动靠近立辊;并且磁力移钢机也是以立辊为基准,将钢板移动靠近立辊,如果立辊辊身切线与定尺剪不垂直将造成剪切的钢板跑偏,长度尺寸与实际设定尺寸偏差较大。

主要解决方案:

将定尺剪输出辊道前4根辊子改为斜辊,并定期测量每根立辊与辊道中心线的距离。

3、解决操作因素影响。

主要是操作人员不按照宽度定尺实现夹送辊横移问题。

主要解决方案:

制定工艺操作制度,要求操作人员严格按照钢板宽度尺寸进行横移,同时钢板原始规格数据、品种数据录入准确。

项目目标:

长度尺寸公差由75mm降低到35mm;实际测量值与设定值不超过10mm

需要协调解决的困难及存在的主要问题

1、定尺剪夹送辊受环境温度、机械装配、本体磨损、材质硬度等客观条件影响较大,主要存在定尺的“跑过”和“后退”现象,操作人员不得不人为放大尺寸,造成过多浪费。

2、中板厂倍尺板多,定尺时第一张钢板与后面钢板的尺寸控制差别较大,钢板连切公差大,不易控制尺寸精度。

3、定尺剪无在线温度测量装置,操作人员无法根据温度实现补偿,尺寸精度控制困难。

解决问题所采取的主要措施

技术措施:

①定尺剪编码器连接改造,将编码器联轴器改为铜套连接,套的一端与轴一起钻ф4通孔,穿ф4的开口销,套的另一端加工M4螺纹,用M4螺丝顶在编码器轴头的键槽内,保整联轴器连接牢固。

②将定尺剪输出辊道前4根辊子改为斜辊,即前4根辊子都向定尺剪固定侧倾斜6mm,使钢板在输入辊道行走时自动靠近立辊;并定期测量每根立辊与辊道中心线的距离。

③为了保证钢板表面光洁度,减少测长辊氧化铁皮黏附以及测量误差,增加前后测长辊氧化铁皮吹扫装置;同时对测长辊加风机降温,减少热膨胀产生的测量精度问题。

④对定尺剪增加在线温度检测,对尺寸精度进行温度自动补偿,钢板带温剪切放尺量计算公式为:

(钢板定尺长度/1000*温度值/100)+(20—30mm),程序自动计算出放尺量,进行精确的定位剪切。

⑤建立多倍尺剪切控制模型和防错连锁条件,实现控制系统的精准、可靠控制。

管理措施:

制定测长辊标定管理制度,要求每周测量直径并在上位机上标定,同时做好相应的记录。

注:

此表每个季度最后一个月25日前报单位团组织。

附三:

青年创新创效项目验收申请表

立项编号

项目名称

提高钢板定尺精度的技术研究与应用

项目攻关成效情况简介

1、通过定尺剪定尺精度的技术研究与改进,大幅度提高了定尺剪尺寸控制的精度及控制稳定性,常温状态下,钢板长度尺寸公差由改进前的60—80mm,缩小到30mm以下,大幅度增加板边回冲量,冲减生产成本300万元以上。

2、定尺稳定性提高,钢板实际测量尺寸、上位机反馈尺寸以及设定尺寸之间的偏差仅为5—10mm,为操作人员提供了准确的数据参照。

3、建立多倍尺剪切控制模型和防错连锁条件,实现控制系统的精准、可靠控制。

多倍尺板连切尺寸偏差降低到10mm以内,提高了剪切速度。

项目

受益

单位

意见

提高了设备精度,提高了操作精度,科学控制钢板尺寸,效果很好。

单位

团组织意见

请生产科组织验收。

建议

主要

验收

人员

序号

姓名

单位

职务职称

1、

2、

3、

单位

意见

请生产科、精整车间组织验收。

附四:

青年创新创效项目验收表

立项编号

项目名称

提高钢板定尺精度的技术研究与应用

验收

小组

人员

名单

序号

姓名

单位

职务职称

1

2

3

验收小组对项目的综合评价

该项目通过定尺剪定尺精度的技术研究与改进,大幅度提高了定尺剪尺寸控制的精度及控制稳定性,建立多倍尺剪切控制模型和防错连锁条件,实现控制系统的精准、可靠控制。

定尺稳定性提高,钢板实际测量尺寸、上位机反馈尺寸以及设定尺寸之间的偏差仅为5—10mm,为操作人员提供了准确的数据参照。

隗勇

项目

受益

单位

意见

该项目对定尺机改造效果良好。

单位公章年月日

单位

验收

小组

意见

同意申报公司青年创新成果。

负责人:

(签章)

年月日

附五:

青年创新创效成果申报表

成果名称

提高钢板定尺精度的技术研究与应用

立项编号

成果申报单位

中板厂生产技术科

项目立项时间

成果申报时间

计划资金

0万元

实际投入资金

0.68万元

创效总额

377.07万元

项目实施后产生的经济效益及实际应用效果分析

本项目的效益主要体现在:

钢板长度尺寸精度大幅度提高,增加了板边回冲,大幅度降低了生产成本。

1、剪切精度提高,板边回冲增加的效益。

XX厂2008年完成产量168.92万吨,按照新精整线过钢量占57%,去除204552吨火切板,剩余758302吨钢板为在线剪切,剪切尺寸由攻关前的60—80mm降低到目前的30mm以下,按照平均减少40mm,北线过钢平均厚度14mm,宽度2000mm,每个班次过钢150块,板边回收价格1900元计算,可创造效益:

0.014*2*0.04*7.85*200*3*30*2100=377.75万元

2、项目资金投入,主要是温度测量装置、吹扫装置、机械设备的精度恢复需要的资金投入共0.68万元

项目累计创造效益:

377.75-0.68=377.07万元

创效

认定

部门

意见

经厂管理科组织专门核算,创效额属实。

(认定部门公章) 负责人:

(签章)

单位

团组织

意见

程序符合规定,创效属实,同意申报。

负责人:

签章)年月日

单位

创新

创效

领导

小组

意见

同意申报。

负责人:

(签章)年月日

附六:

青年创新创效成果评审奖励意见表

专家

鉴定

评审

意见

成果等级

推广价值

十佳成果

很有推广价值

优秀成果

有较大推广价值

其他

具有一定推广价值

集团公

司技术

鉴定评

审委员

会意见

评审专家对成果的简要评价:

负责人:

(签章) 年 月 日

集团公

司青年

创新创

效领导

小组意见

负责人:

(签章) 年 月 日

备注

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 样板 示范 创新 提高 钢板 精度

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx