烧成五大热工设备的性能工作原理及相互关系汇总.docx

烧成五大热工设备的性能工作原理及相互关系汇总.docx

- 文档编号:617988

- 上传时间:2022-10-11

- 格式:DOCX

- 页数:7

- 大小:24.05KB

烧成五大热工设备的性能工作原理及相互关系汇总.docx

《烧成五大热工设备的性能工作原理及相互关系汇总.docx》由会员分享,可在线阅读,更多相关《烧成五大热工设备的性能工作原理及相互关系汇总.docx(7页珍藏版)》请在冰豆网上搜索。

烧成五大热工设备的性能工作原理及相互关系汇总

烧成五大热工设备的性能工作原理及相互关系

水泥厂生产工序中较为复杂的就是熟料的煅烧。

而熟料的烧成,包括物理、化学反应直接体现在烧成系统五大热工设备性能、特点上,即预热器、炉、窑、冷却机和燃烧器上。

这五大热工设备各自发挥着自己性能、特点,操作中有目的、无条件地将其结合起来,使其达到完美的状况,从而保证回转窑热工制度稳定,使回转窑安全稳定的运行,从而达到安全、高效、节能、低消耗的目的。

了解和掌握这五大热工设备关系、特点、性能,在回转窑操作和管理上显得尤为重要。

现一一作介绍。

(一)预热器

目前悬浮预热器的种类很多,基本上分为:

旋风预热器和立筒预热器。

它们具有的共同特征:

利用稀相气固系统直接悬浮换热。

无论是旋风式和立筒式的都由多级换热单元组成,多级换热的目的在于提高预热器的热效率。

多级预热器串联的组合方式形成了单体内气固同流而宏观气固逆流的系统,每级预热单元,必须同时具备气固混合(物料分散),换热和气固分离三个功能。

旋风预热器每一级换热单元由旋风筒和换热管道组成以及下料溜子上的撒料装置和锁风装置。

每级预热单元同时具备气固混合、换热和气固分离三个功能。

旋风筒进风管道的风速以一般在16-22m/s沿切线方向经导流板,270℃大蜗壳角进入。

气固之间80%的换热在进风管道中就已完成,换热时间仅需0.02-0.045,只有20%以下的换热在旋风筒中完成。

在管道中完成大部分热交换后,生料粉随气流以切线方向高速进入旋风筒,在筒的旋转下,自旋风筒锥体部又反射旋转向上,固体颗料在离心力的作用下甩向筒壁滞流区,或与筒壁碰撞,失速坠落而沉降下来与气体分离,经下料管喂入下一级旋风筒或入窑,气体经内筒排出。

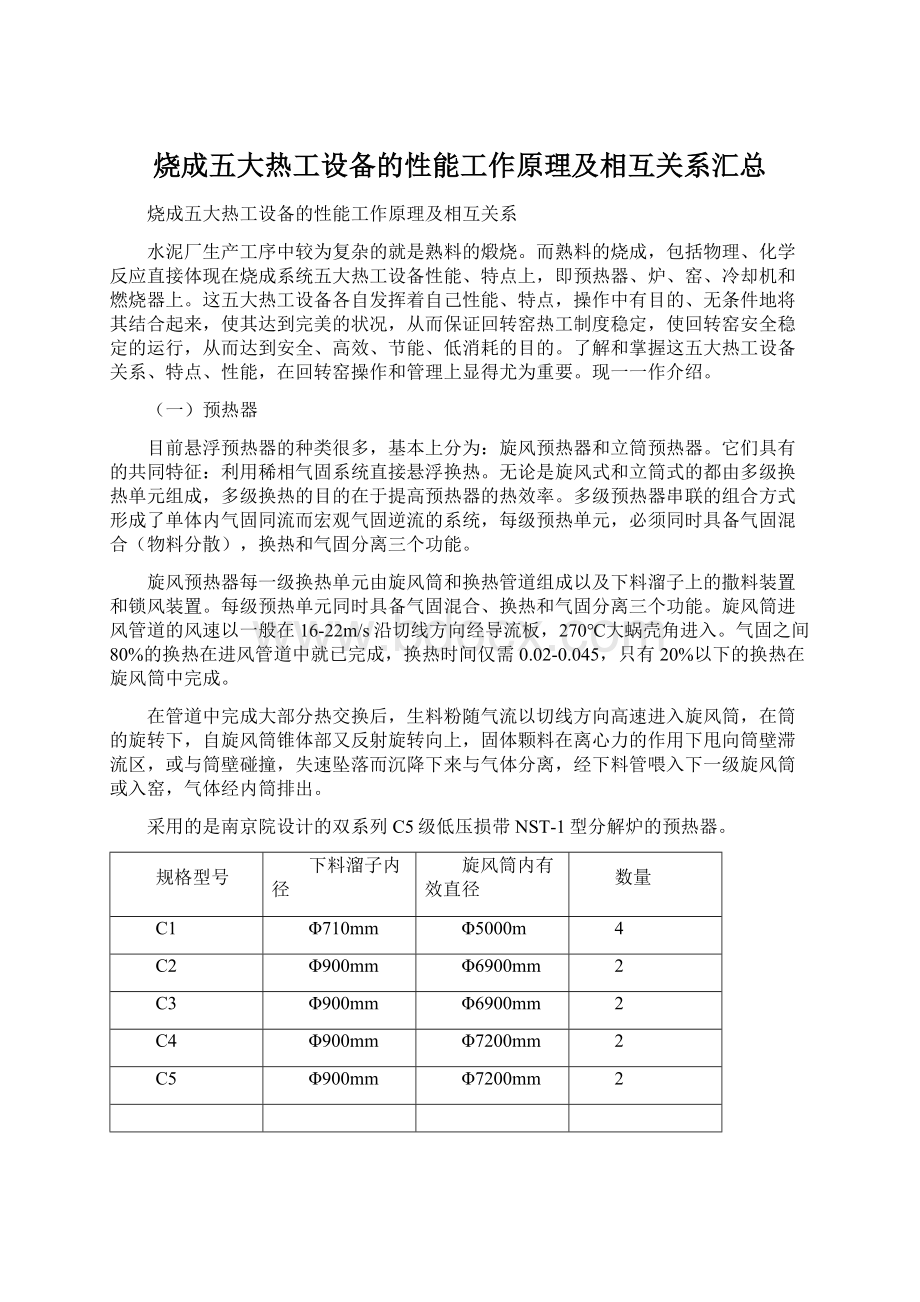

采用的是南京院设计的双系列C5级低压损带NST-1型分解炉的预热器。

规格型号

下料溜子内径

旋风筒内有效直径

数量

C1

Φ710mm

Φ5000m

4

C2

Φ900mm

Φ6900mm

2

C3

Φ900mm

Φ6900mm

2

C4

Φ900mm

Φ7200mm

2

C5

Φ900mm

Φ7200mm

2

预热器特点:

1、低阻、强化分离功能C1筒带旋流叶片,C1锥部有尾涡隔离器,有效降低阻力,提高收尘效率,使C1筒收尘效率达90%以上;2、斜锥(旋风筒),防止物料堵塞,打破物料分散的对称性,防止二次飞扬,改变和降低气流的速度和方向。

3、合理下料管进入换热管的位置(撒料箱60℃,撒料板斧头形,角度为30℃)更好地使物料均匀分散,提高换热效率。

4、新型锁风阀,阀体内部零件坚固、耐热、阀板灵巧,重锤易调整,阀体气密性好,支撑阀板转轴的轴承密封良好,能有效防止灰尘渗入,易于检修安装。

5、新型撒料装置,可防止料流短路直接冲入下级旋风筒。

6、挂片式内筒插入深度大,可有效地提高物料与气流分离效率。

预热器操作关键:

1、系统堵漏。

2、检修时下料溜管的结皮清理(C4-C5级筒),C5翻板阀的更换及补浇。

3、耐火材料的检查。

4、锁风阀调整灵活且锁风效果好。

5、在投料、停窑止料时,杜绝系统拉大风,防止系统高温(包括)尾温。

6、确保检修检查时,内筒完好,浇注料完好。

7、加强窑尾及炉缩口的清料。

8、杜绝出口CO产生。

9、投球确认保证系统畅通。

10、严禁堵料。

(二)分解炉

1、目前分解炉的种类较多,按分解炉内气体运动的主要流型分类,可分为:

旋流(风)式、喷腾式、旋流-喷腾式、悬浮式及沸腾式(或称流化床式)等五种类型。

生料及燃料在分解炉内分别依靠“旋风效应”、“喷腾疚”、“悬浮效应”及流态化效应或几种流型的叠加(如:

旋流-喷腾)高度分散于气流之中,从而增加物料与气流的接触面积,延长物料在分解炉内的停留时间,根据炉内流畅分类,将分解炉分为以下五类:

(1)旋流-喷腾叠加类,如:

SF型、N-SF型、KSV型

(2)旁置预燃室类,如:

RSP型、GG型

(3)流化床-悬浮层叠加流场类,如:

MFC型、N-MFC型等

(4)喷腾或复合喷腾流场为主,如:

SLC型、DD型等

(5)悬浮层流畅为主管道炉类,如:

Prepol-AT型,Pyroclon-R型

按全窑系统气体流动方式分类:

预分解窑可分为三种基本类型:

第一种类型:

分解炉所需助燃空气全部由窑内通过,不设三次风管道,有时也不设专门的分解炉,而是利用窑上升烟道经过适当改进或加长作为分解塞。

其特点:

系统简单、投资少,但窑内过剩空气系数大,降低烧成带火焰温度。

如:

普隆克隆型,Prepol-AT。

第二种类型:

设有单独的三次风管,分解导炉由窑头成冷却机引入热风,并在炉前或炉内与窑尾烟气混合,这是目前普遍采用的方式,如TDF、CDC型,NST-1型(国内)。

第三种类型:

设有单独的三次风管,分解炉所需助燃空气全部由三次风管提供,窑尾烟气不入炉,如:

宁国厂4500t/d的日本三菱进口的MFC型,这种方式可保持分解炉内较高的氧气浓度,有利于燃烧及分解反应。

分解炉的作用:

基本上有三大作用。

1)燃料的燃烧;2)物料的吸热与分解;3)物料的输送。

物料的分散是前提,燃烧是关键,碳酸钙的分解是目的。

炉作为第二大热源,大部分燃料入炉60%左右,小部分入窑50%以下,改变窑系统内热力分布格局。

在工艺方面:

热耗最高的碳酸盐分解在炉内进行,由于燃料、生料混合均匀,燃料燃烧后及时传热给物料,使其换热燃烧分解快,并得到优化。

分解炉内的燃烧主要是辉焰燃烧(用煤粉),炉内气流传热方式主要是对流,90%,其次是辐射传热(气体中含有大量固体颗粒,CO2含量高,增大了气流的辐射能力)。

分解炉承担着分解系统中繁重的燃烧,换热和碳酸分解任务,这些任务能否在高效状态下顺利完成,主要取决于生料与燃料能否在炉内很好的分散、混合和均匀分布。

燃料能否在炉内迅速地完成燃烧,并把燃烧产生的热及时地传递给物料,同时物料中的碳酸盐组分能否迅速吸热、分解和CO2能否及时排出,这些都取决于炉内气固流动方式,温度场是否均匀炉内流场的合理组织。

我厂使用的分解炉是南京院设计的NST-1型分解炉(Φ7.5×31m)喷焊嘴数量4个,气体停留时间3.9s,炉内风速:

8m/s。

炉容1206+845m3,该系统设计能力为5500—6000t/d,它的特点是:

以喷腾为分解炉为基础,涡旋结合,其运行表明,喷腾有利于纵向分布的均匀,而旋流有利于横向分布的均匀。

1、该分解炉阻力低,结构简单,煤种适应性强,操作方便可靠;

2、炉直接在窑尾烟室上,简化了上升烟道,有效地避免结皮和堵塞,也可降低炉的位置。

3、三次风切线方向进入,使炉内产生一定旋流强度,有利于炉内物料的均匀分布和气流混合,延长物料停留时间,来完成煤粉完全燃烧和生料分解。

4、分解炉的出口布置在炉顶部,使气流第二次加速,从而有效地加强了分解炉的后期混合,使煤粉充分燃烧,生料充分分解。

5、煤粉从三次风入口段加入,使煤分在氧气充分的空气中燃烧,生料充分分解(生料从炉侧加入)受三次风的吹扫,可以有效改善生料的分布,减少塌料的危险。

6、炉容大,物料停留时间长。

(三)回转窑

回转窑的功能:

1、回转窑是一个倾斜回转圆筒,是用钢板卷曲而成,并加以焊接。

斜度一般在3%-5%,生料由窑尾喂入,在窑的不断回转运行中,物料从高端向低端(窑头方向)逐渐运动,回转窑是一个输送设备;2、回转窑是一个燃烧设备。

磨细的煤粉由窑头鼓风机的窑内喷入,燃烧产生的热量通过辐射(主要的)、对流和传导三种基本传热方式将热量传递给物料;3、回转窑具有热交换的功能,回转窑内具有比较均匀的温度场,可以满足水泥熟料形成过程的各个阶段的换热要求,特别是阿利特矿的生成要求;4、回转窑具有化学反应功能,熟料的形成主要在室内发生了一系列的物理化学反应,从而产生了相变和质变的过程;5、回转窑是降解利用废物的功能,由于室内温度高,达1600℃左右,气流滞留时间长,可降低化工、医药行业有毒物质,进行有效的排毒以及燃烧有害废弃物。

我厂是南京院设计的Φ4.8×74m功率630KW生产能力5000-5500t/d主传转速0.4-4.0rpm辅传:

0.16rpm

斜度4%。

轮带:

三档,浮动式窑头密封是弹簧钢片摩擦式;窑尾密封是汽缸推动式,主传是单传动,也是边缘传动,联轴节是摩擦片式,减速机4级变速,大牙轮润滑是带油轮式的,主电机带有测速电机装置。

液压档轮一个,液压挡轮间隙正常时在轴向±10范围内动作,最大行程±30mm;带有最大上窜极限装置联锁,工作压力:

50-80bar,现为40-60bar,电机功率:

0.75KW,柱塞式间歇泵。

工作原理:

物料通过窑尾进入回转窑内,窑的倾斜度导致了物料逆向,窑内气体的运动方向向窑头运动,从而进入冷却机。

在此过程中物料在窑内经过以下区域:

分解带、过液带、烧成带、冷却带,煅烧过程是通过热气体与物料耐火材料的接触传递给物料。

系统的热量主要靠窑头燃烧来提供,燃烧空气主要来自冷却机的前段的二次风。

窑内废气被窑尾高温风排出。

保证窑系统最佳稳定的热工制度,在生产中必须做到生料化学成分稳定,生料喂料稳定,燃料成份(热值、细度)稳定,燃料喂料量稳定,设备运转稳定,即“五稳保一稳”。

而对回转窑内物料锻烧过程控制可以从以下几个方面进行:

1、燃料燃烧及气流温度控制;2、窑内气固换热和物料升温控制;3、物料在一定温度场内滞留时间及物理、化学反应控制。

窑内主要进行物料未完成的分解,固相及烧结反应,物料冷却在冷却带内的1m左右,在投料时一般是喂料与窑速同步,在正常操作中,可以适当提快转速进行薄料快烧,利用熟料的烧成、质量、冷却、反应。

在正常操作中,关注好窑皮状况,筒体温度,和滑移量,气流运动速以及窑内温度,火焰的长度、形状、喷煤管理的位置,一二次风的风温、风速及流量,都对窑内物料的煅烧影响较大。

所以,要控制好风、煤、料、窑速这四者的关系,达到有机的平衡,找出一个最佳参数,稳定系统热工。

(四)冷却机

冷却机的作用:

1、承担高温熟料骤冷,骤冷阻止C3A晶体长大,有利于熟料强度及易磨性改善,同时骤冷可以使液相凝固玻璃体,使Mgo、C3A大部固定在玻璃体,有利于熟料安定性的改善,便于贮存和粉磨。

2、骤冷的同时,承担入窑二次风及入炉三次风的加热升温任务。

3、回收余热入窑,分解炉成余热发电,供煤磨烘干煤粉。

4、破碎熟料,输送熟料的作用。

我厂是南京院设计的NC42340推动箆式冷却机,用于5500-6000t/d水泥生产线上。

箆冷机是烧成系统的主机和关键设备之一。

它主要由箆床、传动装置、液压传动系统上、下壳体,料斗锁风装置,熟料破碎机、风管装置、干油集中润滑系统,栅条装置、风机(17台)、支承装置、空气炮和推“雪人”装置组成,整机采用落地式布置,漏料直接进入拉链机。

主要规格技术性能:

①4.2m×34.0m。

②生产能力5500-6000t/d。

③入料温度1400℃。

④出料温度≤65℃+环境温度。

⑤箆床面积133.2M2⑥箆床斜度:

3/3/0电机功率75KW⑦箆床冲程次数4.25次/分固定最前端箆床5排,箆床冲程130mm-140mm,单位冷却风量<2.0NM3/kg.col,液压油泵4台,其中一台备用,电机鼠龙式柱塞泵。

工作原理:

高温熟料从窑口自然“落入”箆床,通过箆板的往复运动,逐步推至后续箆床,形成一定厚度的料床,经各冷却风机鼓入的冷空气由下向上吹入料床,渗透扩散对熟料冷却至环境温度+65℃,并经熟料破碎机破碎至25mm(90%以上)落入输送机中,由箆板箆缝漏下的细熟料通过风窑下灰斗收集后,通过由时间控制的电动弧形阀进入熟料拉链机输送,进入熟料库。

该型箆冷机具有如下特点:

a)受料区采用控制流箆床,固定式的梁内供风,并安装了空气炮和推“雪人”装置,通过可控时间开炮和及时清理大块料,防止堆“雪人”保证设备的正常运行。

b)高温区采用组合式箆床,即固定箆板梁内供风,活动箆板风室供风,既能确保熟料得到充分冷却,又有效的避免了活动风管窑封这一薄弱环节

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 烧成 五大热工 设备 性能 工作 原理 相互关系 汇总

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx

外科引流管的护理讲稿.ppt

外科引流管的护理讲稿.ppt