HXD2电力机车电传动系统和机车网络控制系统培训教材.docx

HXD2电力机车电传动系统和机车网络控制系统培训教材.docx

- 文档编号:6058761

- 上传时间:2023-01-03

- 格式:DOCX

- 页数:40

- 大小:5.31MB

HXD2电力机车电传动系统和机车网络控制系统培训教材.docx

《HXD2电力机车电传动系统和机车网络控制系统培训教材.docx》由会员分享,可在线阅读,更多相关《HXD2电力机车电传动系统和机车网络控制系统培训教材.docx(40页珍藏版)》请在冰豆网上搜索。

HXD2电力机车电传动系统和机车网络控制系统培训教材

HXD2型电力机车电传动系统培训教材

1交流电传动系统简介

1.1系统概述

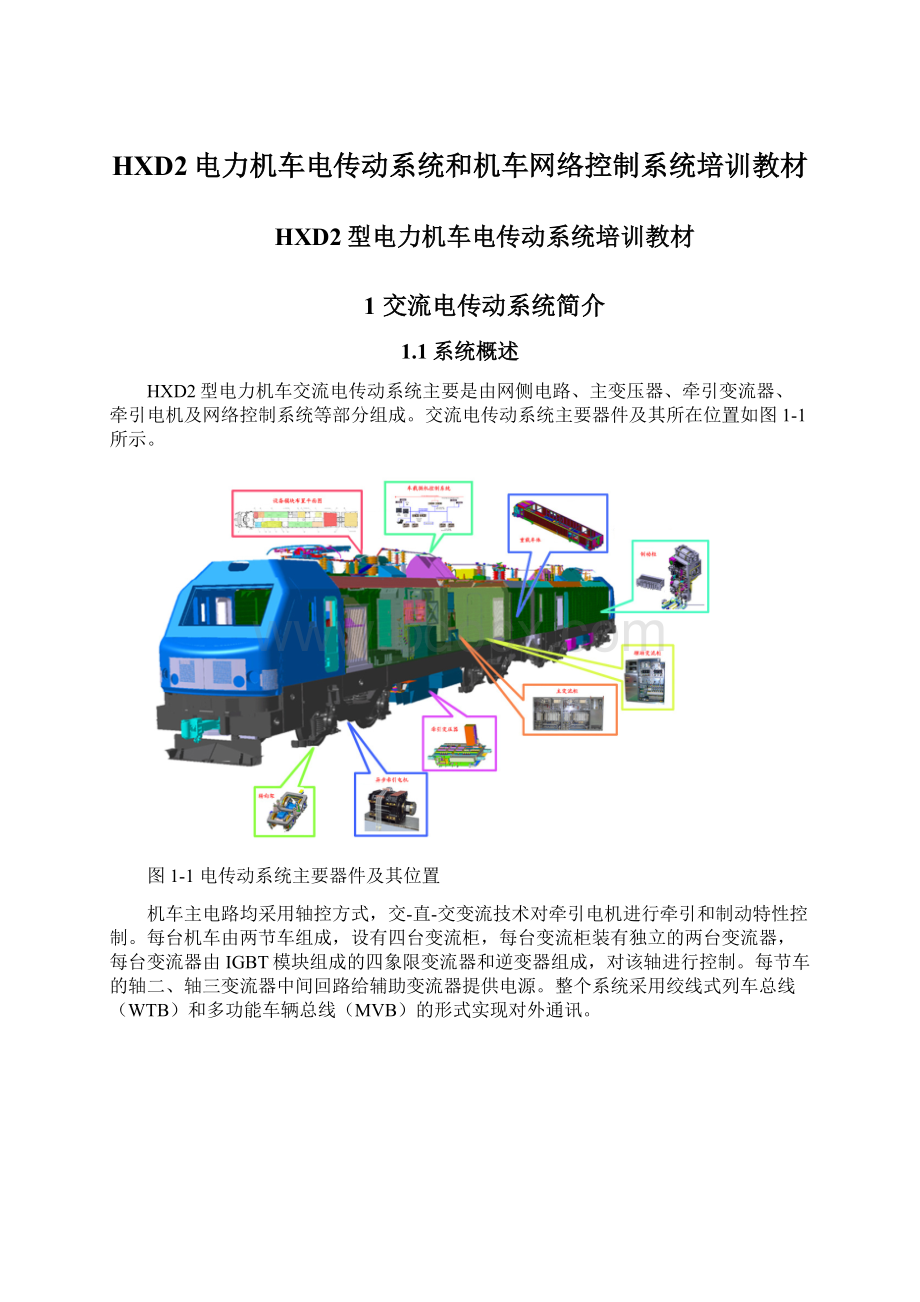

HXD2型电力机车交流电传动系统主要是由网侧电路、主变压器、牵引变流器、牵引电机及网络控制系统等部分组成。

交流电传动系统主要器件及其所在位置如图1-1所示。

图1-1电传动系统主要器件及其位置

机车主电路均采用轴控方式,交-直-交变流技术对牵引电机进行牵引和制动特性控制。

每台机车由两节车组成,设有四台变流柜,每台变流柜装有独立的两台变流器,每台变流器由IGBT模块组成的四象限变流器和逆变器组成,对该轴进行控制。

每节车的轴二、轴三变流器中间回路给辅助变流器提供电源。

整个系统采用绞线式列车总线(WTB)和多功能车辆总线(MVB)的形式实现对外通讯。

图1-2牵引系统电气原理图

1.2系统主要技术参数

机车功率发挥基本要求:

机车功率与网压关系如图1-3所示。

图1-3八轴机车技术规范轮周功率发挥曲线图

机车牵引力、制动力参数

机车起动牵引力

(0~5km/h速度范围内半磨耗的轮周平均牵引力)≥760kN

机车持续制牵引力≥532kN

最大再生制动力(车钩处)461kN

最大再生制动力开始线性下降的速度≤15km/h

再生制动力线性下降至0的速度≤5km/h

恒功率速度范围:

牵引65~120km/h

再生制动75~120km/h

图1-4机车牵引制动特性曲线

轮轴参数

轨距1435mm

轴式2(B0-B0)

机车整备重量2x100t

轴荷重25t

机车轮周牵引功率(持续制)≥9600kW

机车轮周再生制动功率(持续制)≥9600kW

额定牵引货物质量1万吨

车轮直径1200(半磨耗)

传动比120/2

2.牵引系统介绍

2.1网侧电路

网侧电路如图1-5所示,由1台受电弓AP,1台高压隔离开关QS-HV,1个高压电压互感器TF1-PP,1台主断路器QF(M),1台高压接地开关QS-GHV,1台避雷器F1,1个高压电流互感器TFI-QL(M),主变压器原边绕组AX,1个接地侧电流互感器TFI-CE和4个回流装置,以及1台高压连接器QF-HV组成。

接触网电流通过受电弓AP进入机车,经主断路器QF(M),通过高压电流互感器TFI-QL(M)进入车内,经25kV高压电缆与主变压器原边A端子相连,经过主变压器原边,从X端子流出,通过低压电流互感器TFI-CE和4个并联的回流装置EB1、EB4、EB5、EB8,从轮对回流至钢轨。

接触网电压通过受电弓AP进入机车,通过高压电压互感器TF1-PP将网压提供给牵引变流柜、司机操纵台上的网压表和机车电度表。

接触网电压通过受电弓AP进入机车,经过高压隔离开关QS-HV和高压连接器QF-HV送至另一节机车,若其中一节机车高压电路出现故障,可通过断开故障节机车上的高压隔离开关QS-HV来实现隔离。

图1-5网测电路

2.1.1受电弓

八轴机车采用DSA200型受电弓,该弓采用气囊驱动方式,弓内装有自动降弓装置,当弓网故障时,可自动降弓保护。

受电弓是机车从接触网获得电能的重要电气部件。

受电弓升弓时,压缩空气通过车内各阀进入受电弓升弓装置的气囊,升起受电弓,使受电弓滑板与接触网接触,将电流从接触网上引入机车,供车内的电气设备使用。

降弓时,排出升弓装置气囊内的压缩空气,使受电弓落下。

受电弓主要由底架、铰接机构、弓头、升弓装置及空气管路等组成。

气动升弓装置(3)安装在底架上,通过钢丝绳作用于下臂(4)。

上臂(6)和弓头(8)由较轻的铝合金材料结构设计而成,受电弓结构如图1-6。

1-底架;2-阻尼器;3-升弓装置;4-下臂;

5-下导杆;6-上臂;7-上导杆;8-弓头;9-滑板

图1-6DSA200受电弓结构

主要技术参数

额定电压:

25kV

额定电流:

1000A

驱动设备:

气囊装置

静态接触压力:

55~85N

动态接触压力:

40~200N(满足IEC62486)

压缩空气压力:

0.4~1.0MPa接触压力

最大升弓高度(包括绝缘子400m):

3081mm

工作高度(包括绝缘子400m):

969mm~2881mm

受电弓降弓位滑板距离轨面:

4823.5mm

受电弓最低工作高度(距离轨面):

5123.5mm

受电弓最大工作高度(距离轨面):

7035.5mm

弓头长度:

1950±10mm

滑板有效长度:

1250mm

滑板类型:

碳滑板

弓头垂向移动量:

60mm

升弓时间:

≤5.4s

降弓时间:

≤4s

维护与保养

1、目测整个受电弓。

如有损坏的绝缘子、破损的软连接线、损坏的滑动轴承或变形的框架部件都应进行更换。

若磨损超过其规定极限,滑板也应当更换。

2、滚动轴承的润滑是为了提高其使用寿命。

最初安装时,两年一次的维修期或常规维修时油杯应注意密封以防尘土和水。

滑动轴承可自润滑,保养方便。

3、阀板上的过滤器应1~2周清理一次。

2.1.2高压隔离开关

每节八轴机车车顶装一台DJHG1型高压隔离开关(QS-HV),主要作用是当受电弓和车顶绝缘子发生故障时,将其隔离,避免因受电弓及车顶母线带电造成其它事故。

高压隔离开关主要由隔离刀杆、支持绝缘子和转动绝缘子、底座安装板、传动机构、锁固机构、触动开关、手柄等组成。

高压隔离开关外形见图1-7所示,结构示意如图1-8所示。

当受电弓故障时,并在降弓后,可在车内打开锁固机构,转动手柄,转动绝缘子随之转动,打开隔离闸刀。

图1-7DJHG1-400/25型高压隔离开关外形

1-高压隔离开关;2-驱动手柄;3-主动轴;4-传动箱体;5-复位弹簧;6-控制锁;

7-定位齿轮;8-主动轴安装架;9-安装座10-绝缘子;11-连接座;12-车顶铜排软线;

13-开关动杆;14-油封15-从动轴;16-轴承;17-凸轮;18-触动开关;19-导线;

20-四芯插座;21-止转齿轮;22-螺钉;23-安装盘;24-轴承座;25-限位挡块;

26-绝缘子安装板;27-手柄;28-定位销;29-挡块;30-定位槽;31-弹性触片;32-法兰

图1-8DJHG1型高压隔离开关的结构示意图

主要技术参数

额定工作电压:

25kV

最高工作电压:

30kV

额定电流:

400A

额定频率:

50Hz

开关动杆闸刀接触电阻:

200μΩ

开关动杆开启最大角度:

60°

开关动杆闸刀闭合压力:

20N

闸刀与静触片接触线长:

≥35mm

工频耐压:

75kV/1min

冲击耐受电压(1.2/50us):

170kV

短时耐受电流:

11000A

辅助触点额定电压:

110V

辅助触点额定电流:

3A

辅助接点:

一对常开/一对常闭

维护与保养

1、各紧固件齐全、完好、紧固。

2、开关刀杆闭合良好,闭合压力≥20N。

3、绝缘子表面光洁,安装牢固,不允许有裂纹现象,并应保持其清洁干净。

4、检查各连接板状态良好,不允许有松动现象。

5、检查锁闭机构完好、锁紧牢固,不允许有松动现象。

6、检查辅助接点,如接点烧损严重应更换。

有轻微灼伤应修理,转动传动轴,检查辅助接点的接触状况。

7、检查开关刀杆的闭合力,满足技术条件的要求。

刀杆开启角度为60。

2.1.3高压电压互感器

高压电压互感器安装在机车顶盖上,外绝缘由硅橡胶整体硫化一次成型,全封闭式结构,运行无噪音。

一、二次出线螺纹孔使用黄铜材质镀银;一、二次接线螺杆材质为不锈钢,一次A端为M14,一次N端、二次首尾端(a、n)为M8螺杆。

安装底板要有优良的防锈层及防水性能。

线圈和铁心套装后经干燥处理,套入主体绝缘柱内。

线圈在主体绝缘柱内竖式放置。

高压一次侧A端M14嵌件(深25mm)在主体绝缘柱上部引出,低压二次线圈出头由互感器下部套管引出。

高压一次侧N端出头由互感器下部套管引出连接片与安装法兰可靠连接。

避免由于悬浮电位造成放电现象。

外部护套和伞裙采用耐高温硅橡胶材料,具有良好的憎水性,大大地提高了污闪电压,能有效地防止污闪故障的发生;具有抗老化和耐漏电起痕性能,可以连续承受污闪电压;且伞裙表面爬电距离较大,具有耐机械冲击能力强、重量轻、便于安装、不易损坏、维护周期长的特点。

1.在机车上的安装位置

高压电压互感器位于机车中央顶盖,见图1-9。

图1-9电压互感器安装位置

高压电压互感器结构

高压互感器采用户外环氧树脂与硅橡胶复合绝缘支柱式结构,主要由线圈、铁心、套管铝法兰安装盘等组成。

外形结构如图1-10所示。

1-高压接线端子螺栓;2-环氧树脂硅胶复合绝缘;3-安装底板;

4-接线端子;5-安装螺栓;6-铭牌;7-接地片;8-高压接地端子

图1-10高压电压互感器结构

主要技术参数

变压比25000V/100V

绝缘水平31kV/75kV/175kV

额定功率及精度等级0-20VA时为0.5级,

同时满足20-40VA时为1级

额定电压因数1.5Un,30s

表面爬电距离1100mm

绝缘等级E级

维护与保养

本产品在正常运行时不需维护和检修,在机车检修期间,需做如下维护检修:

1、检查表面有否损伤,如表面完好,可用洁净水或普通洗洁净清洁表面并擦拭干净,达到表面清洁、无积尘或污垢。

切不可用尖锐物体刮刺硅橡胶表面,也不得用强酸强碱等腐蚀剂擦拭。

2、检查紧固一次、二次引线连接件是否有松动及表面氧化接触不良现象,必要时清除氧化层,涂抹导电膏,达到接线端子无氧化层连接可靠;

3、安装板是否有松动现象,必要时用专用工具重新紧固,达到产品按装牢固,产品运行时无松动;

4、为保证绝缘及连接更加可靠,一次导线连接完毕后,需加热缩套等绝缘材料包封住一次导线裸露部分。

5、如需要时可做如下试验:

绝缘电阻检测:

一次绕组对二次绕组及地≥1000MΩ;二次绕组间及对地≥500MΩ

工频耐压试验:

一次绕组对二次绕组及地5kV1分钟;二次绕组间及对地3kV1分钟。

感应耐压试验:

采用150Hz频率,从二次施加电压,一次绕组感应到75kV,40秒。

2.1.4真空主断路器、接地开关和避雷器

八轴机车安装的是真空主断路器(22CB)、接地开关(35KSDL)和避雷器组件,每节机车装一台,该组件外形见图1-11。

图1-11真空主断路器、接地开关和避雷器组件

真空主断路器

机车采用22CB型真空断路器。

22CB型真空断路器是电力机车的一个重要电气部件,安装在机车顶盖上,它是整车与接触网之间电气连通、分断的总开关,是机车上最重要的保护设备,当机车发生各种严重故障时能迅速、可靠、安全地切断机车总电源,从而保护机车设备。

该断路器与35KSDL型号的接地开关及相应的避雷器、电抗器直接装配。

22CB型真空断路器是以真空作为绝缘介质和灭弧介质,利用真空状态下的高绝缘强度和电弧扩散能力形成的去游离作用进行灭弧,其结构特点为:

单断口直立式,直动式气缸传动,电空控制,是一种新型的电力机车主断路器,适用于干线交流25kV各类型电力机车。

与空气断路器相比,具有结构简单、工作可靠、动作速度快、绝缘强度高、维修方便等优点。

采用真空断路器可以彻底避免以往空气断路器灭弧室瓷瓶爆炸,非电性电阻瓷瓶爆炸,隔离开关轴折断、主阀卡位、漏风、控制线圈烧损等惯性故障,减少机车事故,保证铁路运输安全。

同时可延长主断路器的检修周期,减少维修工作量,降低检修成本。

Ø22CB型真空断路器结构

22CB型真空断路器结构见图1-12。

1-传动杆;2-下绝缘子;3-下部端子;4-上绝缘子;5-真空开关管;

6-上端子;7-弹簧;8-压紧环;9-柔性分流器;10-弹簧;

11-活塞;12-空气连接器;13-电气连接器

图1-1222CB型真空断路器结构

Ø22CB型真空断路器主要技术参数

额定电压(交流)25kV

额定频率50Hz

耐受电压(工频)75kV

额定电流1000A

短路承受能力(峰值)50kA

短路瞬时承受能力(1秒内)20kA〔RMS有效值〕

最大闭合能力(25kV/50Hz)40kA〔峰值〕

最大开断能力(25kV/50Hz)16kA〔峰值〕

最小断路电流5Arms

标称断路电流当电流I<600A时,100000周次

当电流I<1000A时20000周次

开断容量400MVA

开断时间20~60ms

闭合时间≤100ms

控制电压(直流)110V

控制气压450~1000kPa

ØCB型真空断路器工作原理

22CB型真空断路器工作原理见图1-13。

压缩空气经空气过滤器过滤后到调压阀,调压阀将压力调整为483kPa后送入储气缸。

闭合主断路器时,电磁阀线圈得电,打开电磁阀,储气缸中的压缩空气一路经电磁阀进入中继阀的控制腔,打开中继阀,另一路通过中继阀送入风缸,驱动活塞、绝缘推动杆和主断路器的动触头上移,使真空断路器闭合。

断开主断路器时,电磁阀线圈失电,电磁阀和中继阀均在弹簧的作用下复位,将风缸内的压缩空气释放掉,绝缘推动杆和主断路器的动触点在机械装置弹力作用下,向下移动,在小于40ms的时间内将真空断路器的主触头断开。

压力开关与电磁阀在电气上串联,当压缩空气压力降到345kPa~358kPa时,压力开关打开,电磁阀线圈失电,主断路器自动断开。

要想重新闭合主断路器,压缩空气压力必须超过370kPa~395kPa。

图1-1322CB型真空断路器工作原理图

具体合闸过程如下:

1)将主断路器扳键开关置“合”位,电磁阀线圈得电,闭合电磁阀,储气缸中的压缩空气一路经电磁阀进入中继阀的控制腔,打开中继阀,另一路通过中继阀送入风缸;

2)驱动活塞、绝缘推动杆和主断路器的动触头上移,压缩主弹簧,闭合主触头;

3)主触头接触下面的恢复弹簧被压缩。

具体分闸过程如下:

1)将主断路器扳键开关置“分”位,电磁阀线圈失电;

2)电磁阀和中继阀均在弹簧的作用下复位,将风缸内的压缩空气释放掉;

3)绝缘推动杆和主断路器的动触点在机械装置弹力作用下,向下移动,打开主触头。

高压接地开关

八轴机车采用的是与22CB型真空主断路器配套的35KS型接地开关,用于在两节车的受电弓均降弓、主断路器均断开的状态下,将车顶高压设备和主变压器原边接地。

35KS型接地开关由上、下两部分组,结构见图1-14。

上部部分(装在机车顶盖上)包括:

带有铰接连接的“铸件体”组件的铸座

(1),接地刀臂(5),固定在接地刀臂(5)端部的触头(6)。

接地刀臂(5)和顶盖间的接地编织线

(2)用螺栓固定,以便获得安全的接地回路。

安全刀夹(4)用于在开关打开位(非接地位)夹紧接地刀臂(5)。

下部部分(装在车顶盖下)包括:

一个操作钥匙(7),一个由操作钥匙通过两个齿轮启动的空气隔离塞门(8),一个带有凸轮锁紧的锁闭钥匙(3),一个气动锁销(10),一个操作手柄(9)。

高压电路接地是手动的。

当触头处在“正常”位置时,操作钥匙(7)可启动。

在接地位置时,该钥匙是锁住的。

1-铸座;2-接地编织线;3-锁闭钥匙;4-安全刀夹;5-触头;6-接地刀臂;

7-操作钥匙;8-空气隔离塞门;9-操作手柄;10-气动锁销

图1-1435KS型接地开关结构

Ø主要技术参数

型号35KS

标称电压25kV

额定电压30kV

峰值耐受电流30kA(120ms)

短时耐受电流12kA

额定工作气压700kPa

使用温度-40~+70℃

机械寿命20000次

重量15kg

尺寸参数(参见图1-15)。

图1-1535KS型接地开关外形及安装尺寸

Ø接地开关的操作

35KS型接地开关的操作步骤:

最初位置:

接地开关处于正常位置,(触片打开位置)。

见图1-16所示。

图1-16接地开关操作1

按顺时针方向转动操作钥匙,隔离受电弓进风管路,受电弓风管路排风。

并将操作手柄解锁(退回锁紧凸轮)。

见图1-17所示。

图1-17接地开关操作2

转动操作手柄,它将接地臂从正常位置摇至接地位置,锁定钥匙在该位置上是未锁状态。

见图1-18所示。

图1-18接地开关操作3

锁定钥匙转动90°,锁定操作手柄,退出锁定钥匙,该钥匙一旦拔出,接地开关即被锁死。

见图1-19。

图1-19接地开关操作4

检查和维护

1)用软制品或布蘸酒精清理绝缘子表面的灰尘和污物。

检查绝缘子表面状态,如有裂纹或瓷釉损坏,应更换。

2)检查接地开关的刀夹和闸刀,应可靠接触,如有损坏,应更换。

3)经常目测检查所有紧固件,应紧固到位。

如有松动,应用扭力扳手按有关技术文件规定的拧紧力矩拧紧。

每3个月,要用力矩扳手检查一次紧固件的紧固情况,所有紧固件的拧紧力矩应符合有关技术文件规定。

4)检查接地线,状态应良好,如有损坏,应更换。

5)检查气路,各气路应畅通,气动元件作用良好。

为保证气路元件的正常工作,应经常排除储风缸等容易积水部件的积水。

排放积水应在有压力的情况下进行,排水完毕应及时关闭排水阀。

注意:

在冬季之前必须排放气路,以免积水冻结造成气动元件误动作。

6)检查空气管路密封性,应密封良好,无漏泄。

如密封件、软管失效或损坏应及时更换。

避雷器

机车采用无间隙氧化锌避雷器,用于保护机车电气设备免受运行中的大气过电压及操作过电压的损害,减少系统跳闸率及事故率。

避雷器倾斜安装在22CB型真空主断路器的安装底板上。

避雷器由上下端盖、避雷器主体及两端连接螺栓构成,避雷器内装有非线性电阻片,其具有优异的伏安特性,实现对过电压的限制。

避雷器的主体采用硅橡胶外套密封,其耐污性能和防爆性能优良,且体积小、重量轻。

避雷器的外形见图1-20。

图1-20避雷器外形

Ø避雷器主要技术参数:

标称电压25kV

额定频率50Hz

持续运行电压(Uc)33kV

额定电压(Ur)42kV

标称放电电流10kA

雷电冲击10kA电流下最大残压129kV(峰值)

操作冲击500A电流下最大残压94.2kV(峰值)

工频耐受电压75kV/1min

冲击耐受电压〔1.2/50μs〕170kV(峰值)

绝缘外套表面爬电距离910m

两端M16螺纹连接拧紧力矩55±5Nm

环境温度-40~+70℃

重量5.2kg

2.1.5高压电流互感器

电流互感器为电力机车电网专用的母线式电流互感器,适用于户内交流50Hz或60Hz,额定电压为25kV的电力机车电网中作继电保护使用。

本型电流互感器为全封闭母线式结构,产品主要绝缘材料:

产品内部采用专用户外CW229环氧树脂真空浇注而成全封闭结构,体积小、具有防潮、防水等功能,可长期免维护。

高压电流互感器构造外形参照图1-21,它安装于机车顶盖内部,套于25KV电缆总成上,安装位置见图1-22。

图1-21高压电流互感器外形图

图1-22高压电流互感器安装位置

主要技术参数

额定电压25kV

额定一次电流2550A

额定二次电流2.55A

额定二次输出10VA

准确级次10P10

绝缘等级E级

额定绝缘水平0.5/3kV

额定频率50Hz

负荷功率因数COSφ=0.8(滞后)

温升限值75K

维护与保养

本产品在正常运行时不需维护和检修,在机车检修期间,需做如下维护和检修:

1.外观检查表面是否有损伤,若表面完好,可用洁净水或普通洗洁净清洁表面并擦拭干净,达到表面清洁、无积尘或污垢。

2.检查紧固一次、二次引线连接件是否有松动及表面氧化造成的接触不良现象,必要时清除氧化层,涂抹导电膏,达到接线端子无氧化层,保证连接可靠。

2.1.6高压连接器

八轴机车采用DJLG1-400/25型高压连接器的外形如图1-23所示,其主要作用是在两节电力机车连挂时,自动连接两节机车车顶的高压侧电路。

安装在两节机车尾部车顶,依靠机车连挂车钩的力量与车钩同时对接;分离时亦随机车车钩脱开而自动分离。

图1-23DJLG1-400/25型高压连接器外形图

高压连接器结构

DJLGl型高压连接器的结构如图1-24所示。

1-支持绝缘子;2-导电板;3-软连接线;4-半环;5-羊角;6-喇叭型头部;

7-导电杆;8-波纹管;9-档板;10-十字轴支承;

11-止动器;12-球面止档;13-缸体;14-伸张弹簧

图1-24DJLG1型高压连接器的结构示意图

Ø主要部件简介

羊角在水平及垂直方向具有较宽的导向范围,在两台连接器对接时,即使在水平位置或垂向位置存在误差,也可以保证良好的自动导向对接性能,此特性保证机车在最小曲率半径125mm及前后两节机车轮箍磨耗(单边)差不大于30mm时,连接器能可靠的进行摘挂。

伸张弹簧和导电杆安装在橡胶波纹管内,当连接器头部不受压缩力时,使连接器达到最大伸张状态,为对接做准备。

对接时,两台连接器相互压缩,当压缩到一定量时,导电半环与叉形件连接机构动作相互扣紧,连接完成。

在两台连接器对接时,使头部的电气连接机构处于扣紧状态、导电半环与叉形件的接触压力保持不变,因而具有良好的导电性能。

十字轴支承装置包括板簧、转簧、扭力弹簧、轴承、缸体、左右十字头支承座、调整螺钉等。

连接器头部的上下摆动控制由板簧和左右十字头支承座中的蜗卷簧来平而左右摆动则由缸体中扭力弹簧来控制,通过调整螺钉可分别调整上下和左右对中。

十字轴支承装置是高压连接器的关键部件,其加工精度较高,组装要求也很严格。

伸张弹簧、导电半环、叉形件和连接导线都安装在盖板上,导电触头是线接触方式,接触电阻小,工作状态稳定可靠。

要求导电半环、叉形件安装位置准确,导电半环安装紧固,叉形件动作灵活,不允许有卡滞现象。

锁止器由铝支架、弹性橡胶件、支杆和压装有“O”型圈的端圈组成。

其作用是当单台连接

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- HXD2 电力机车 传动系统 机车 网络 控制系统 培训教材

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx