数控铣床精度检验表.docx

数控铣床精度检验表.docx

- 文档编号:6055657

- 上传时间:2023-01-03

- 格式:DOCX

- 页数:35

- 大小:37.43KB

数控铣床精度检验表.docx

《数控铣床精度检验表.docx》由会员分享,可在线阅读,更多相关《数控铣床精度检验表.docx(35页珍藏版)》请在冰豆网上搜索。

数控铣床精度检验表

数

控

铣

床

精

度

检

验

表

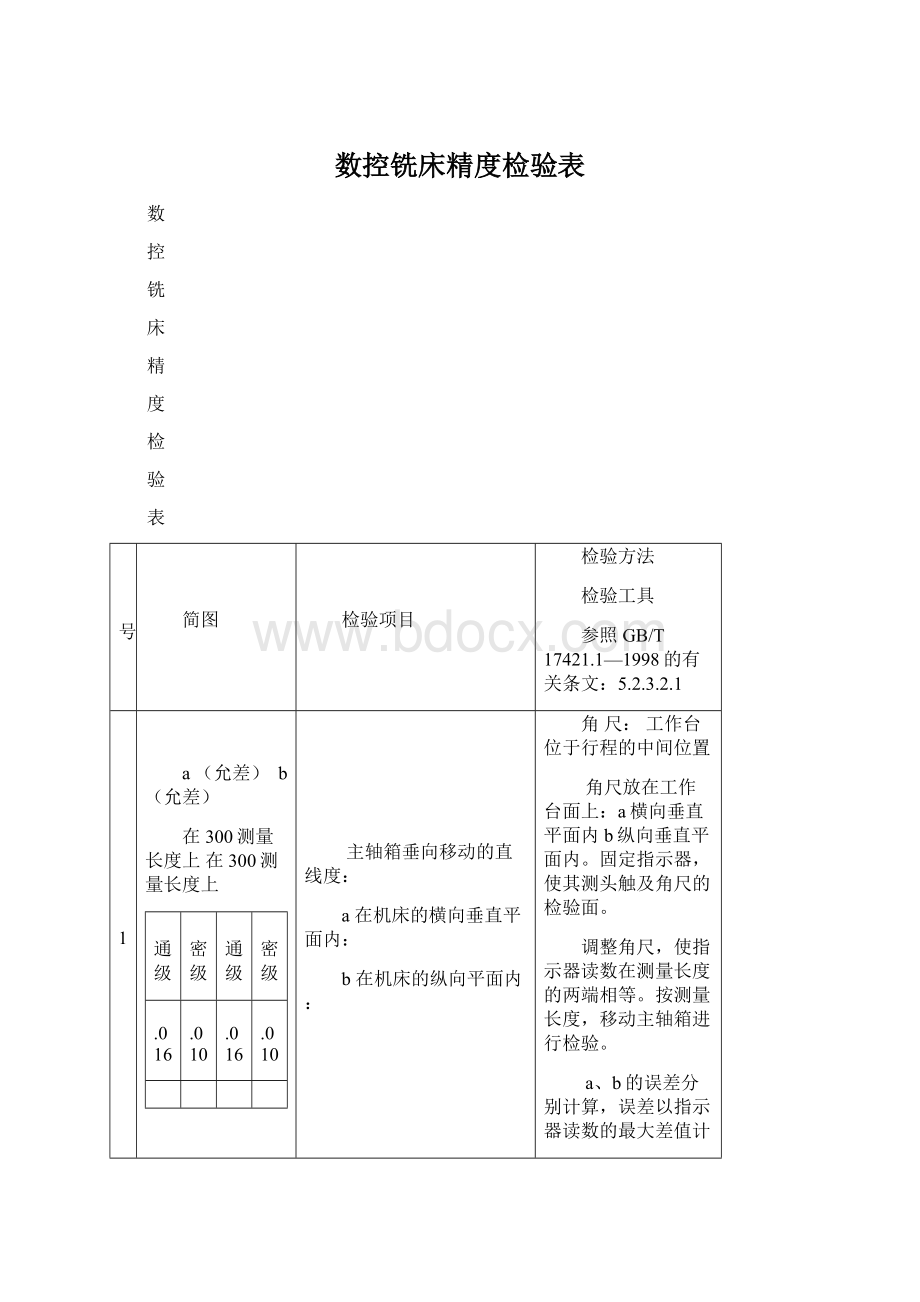

序号

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.2.3.2.1

G1

a(允差)b(允差)

在300测量长度上在300测量长度上

普通级

精密级

普通级

精密级

0.016

0.010

0.016

0.010

主轴箱垂向移动的直线度:

a在机床的横向垂直平面内:

b在机床的纵向平面内:

角尺:

工作台位于行程的中间位置

角尺放在工作台面上:

a横向垂直平面内b纵向垂直平面内。

固定指示器,使其测头触及角尺的检验面。

调整角尺,使指示器读数在测量长度的两端相等。

按测量长度,移动主轴箱进行检验。

a、b的误差分别计算,误差以指示器读数的最大差值计

序号

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.5.2.2.2

G2

允差

a

b

普通级

精密级

普通级

精密级

0.016/300

0.010/300

0.016/300

0.010/300

工作台面对主轴箱垂向移动的垂直度:

a在机床的横向垂直平面内:

b在机床的纵向垂直平面内:

角尺:

工作台位于行程中间位置。

角尺放在工作台面上:

a横向垂直平面内b纵向垂直平面内。

固定指示器,使其侧头触及角尺的检验面。

移动主轴箱进行检验。

a、b的误差分别计算。

误差以指示器读数的最大差值计

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.3.2.25.3.2.3

G3

d~d‵----每次测量移动距离

局部公差:

在任意300测量长度上

普通级

精密级

0.02

0.012

工作台面的平面度

水平仪

或工作台位于行程中间位置。

平尺量:

用水平仪检验:

如图,在工作台面上选择由O、A、C三点所组成的平面做为基准平面,并使两条直线OA和OC互相垂直且分别平行于工作台面的轮廓边。

将水平仪放在工作台面上,采用两点连锁法,分别沿OX和OY方向移动,测量台面轮廓OA、OC上的各点,然后使水平仪沿OA、O“A”、……CB移动,测量整个台面轮廓上的各点。

通过作图或计算,求出各测点相对于基准平面的偏差,误差以其最大与最小偏差的代数差值计。

用平尺和量块检验:

按GB/T17421.1-1998中5.3.2.2规定的方法进行

块

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.4.2.2.2.1

G4

a

b

在任意300测量长度上

0.025

0.016

在任意300测量长度上

0.025

0.016

最大允差

0.05

0.03

工作台面对工作台(或立柱,或滑枕)移动的平行度:

a.横向;

b.纵向

平尺:

在工作台面上放两个等高块,平尺放在等高块上:

a.横向;b.纵向.在主轴中央处固定指示器,使其测头触及平尺的检验面.按测量长度,横向移动工作台(或立柱,或滑枕)和纵向移动工作台进行检验.

a、b的误差分别计算。

误差以指示器读数的最大差值计。

当工作台长度大于1600mm时,则将平尺逐次移动进行检验

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

G5

允差

普通级

精密级

a

0.01

0.006

b

0.01

0.006

c

0.02

0.012

主轴端部的跳动:

a.主轴定心轴颈的径向跳动(用于有定心轴颈的床身铣床);

b.主轴的轴向窜动;

c.主轴轴肩支承面的跳动

a.5.6.1.2.2

专用检验b.5.6.2.2.1;5.6.2.2.2

棒c.5.6.3.2

固定指示器,使其测头分别触及:

a.主轴定心轴颈表面;b.插入主轴锥孔中的专用检验棒端面中心处;c.主轴轴肩支承面靠近边缘处.旋转主轴进行检验.

a、b、c的误差分别计算。

跳动或窜动误差以指示器读数的最大差值计。

b、c项检验时,应通过主轴中心线加一个由制造厂规定的轴向力F(对已消除轴向游隙的主轴,可不加力)

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.6.1.2.3

G6

允差mm

序号

普通级

精密级

a

0.010

0.006

b

0.020

0.012

主轴锥孔轴线的径向跳动:

a.靠近主轴端面;

b.距主轴端面300mm处

指示器

检验棒在主轴锥孔中插入检验棒.固定指示器,使其测头触及检验棒的表面300mm处。

旋转主轴进行检验。

拔出检验棒,相对主轴旋转90o,重新插入主轴锥孔中,依次重复检验三次。

a、b的误差分别计算。

径向跳动误差以四次测量结果的算术平均值计

G7

允差mm

普通级

精密级

在测量300

0.016

0.010

主轴旋转轴线对工作台面的平行度(仅适用于卧式床身铣床)

参照GB/T17421.1—1998的有关条文:

5.4.1.2.4

检验棒工作台位于纵向行程的中间位置.

在主轴锥孔中插入检验棒.将带有指示器的支架放在工作台面上,使指示器的测头触及检验棒的表面.按测量长度,移动支架进行检验.

将主轴旋转180o,重复检验一次.

误差以两次测量结果的代数和之半计

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条:

5.5.1.2.1;5.5.1.2.4.2

G8

允差mm

序号

普通级

精密级

a

0.016/300

0.010/300

b

0.016/300

0.010/300

主轴旋转轴线对工作台面的垂直度(仅适用于立式床身铣身):

a.在机床的横向垂直平面内;

b.在机床的纵向垂直平面内

专用检验棒工作台位于纵向行程的中间位置.将指示器装在插入主轴锥孔中的专用检验棒上,使其测头触及工作台面:

a.横向垂直平面内;b纵向垂直平面内。

按测量长度,旋转主轴进行检验。

拔出检验棒,旋转180o,插入主轴锥孔中,重复检验一次。

a、b的误差分别计算。

误差以两次测量结果的代数和之半计

G9

允差mm(在300测量长度)

序号

普通级

精密级

a

0.016/300

0.010/300

b

0.016/300

0.010/300

主轴旋转轴线对工作台(或立柱,或滑枕)横向移动的平行度:

a.在垂直平面内;

b.在水平面内

参照GB/T17421.1—1998的有关条文:

5.4.2.2.3

检验棒工作台位于纵向行程的中间位置.

在主轴锥孔中插入检验棒.将指示器固定在工作台面上,使其测头触及检验棒的表面:

a.垂直平面内;b.水平面内.按测量长度,横向移动工作台(或立柱,或滑枕)进行检验.

将主轴旋转180o,重复检验一次.

a、b的误差分别计算。

误差以两次测量结果的代数和之半计

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.2.1.2;5.2.1.2.1;5.2.1.2.3或5.2.3.2

G10

允差mm(在500测量长度)

普通级:

0.010(最大允差0.030)

精密级:

0.008(最大允差0.025)

工作台中央或基准T形槽的直线度

平尺专用滑板或钢丝显微镜

用平尺检验:

在工作台面上放两个等高块,平尺放在其上.将带有指示器的专用滑板放在工作台面上并紧靠T形槽一侧,使指示器测头触及平尺的检验面.调整平尺,使指示器读数在T形槽全长的两端相等.移动专用滑板进行检验.

误差以指示器读数的最大差值计.

用钢丝和显微镜检验:

按GB/T17421.1-1998中5.2.1.2.3规定的方法进行

G11

允差mm(在300测量长度)

普通级:

0.020

精密级:

0.016

主轴旋转轴线对工作台中央或基准T形槽的垂直度(仅适用于卧式床身铣床)

参照GB/T17421.1—1998的有关条文5.5.1.2.1;5.5.1.2.5.2

专用检验棒专用滑板

工作台位于纵向行程的中间位置.将专用滑板放在工作台面上并紧靠T形槽一侧,指示器装在插入主轴锥孔中的专用检验棒上,使其测头触及专用滑板的检验面.按测量长度,移动滑板后旋转主轴进行检验.

拔出检验棒,旋转180o,插入主轴锥孔中,重复检验一次.

误差以两次测量结果的代数和之半计

G12

允差mm(在300测量长度)

普通级:

0.015(最大允差0.040)

精密级:

0.010(最大允差0.025)

中央或基准T形槽对工作台纵向移动的平行度

指示器或指示器专用滑板5.4.2.2.1;5.4.2.2.2.1

工作台位于横向行程的中间位置。

在主轴中央处固定指示器,使其测头触及T形槽侧面。

按测量长度,纵向移动工作台进行检验。

误差以指示器读数的最大差值计

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.5.2.2.4

G13

允差mm(在300测量长度)

普通级:

0.020

精密级:

0.012

工作台(或立柱,或滑枕)横向移动对工作台纵向移动的垂直度

角尺a.将平尺放在工作台面纵向行程

平尺的中间位置。

固定指示器,使其测头触及平尺的检验面。

调整平尺,使指示器读数在纵向移动长度的两端相等.角尺放在工作台面上,使其一边紧靠调整好的平尺。

然后使工作台位于纵向行程的中间位置。

b.固定指示器,使其测头触及角尺的另一边。

按测量长度,横向移动工作台(功立柱,或滑枕)进行检验。

误差以指示器读数的最大差值计

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文:

5.5.1

G14

坐标行程

普通级

精密级

≤500>500~800

0.04

0.05

0.025

0.03

>800~1250

0.06

0.04

>1250~2000

0.07

0.05

>2000~3200

0.08

0.06

直线运动坐标的定位精度

非检测坐标上的运动部件位于行程的中间位置。

当坐标行程小于或等于2000mm时,每1000mm内至少适当选取5个测点;大于2000mm时,每隔250mm左右适当选取1个测点。

以这些测点的位置作为目标位置P,快速移动运动部件,分别对各目标位置从正、负两个方向进行5次定位,测出正、负向每次定位时,运动部件实际到达的位置Pj与目标位置Pj之差值(Pij-Pj),即位置偏差Xj。

按GB/T10931-1989规定的方法,计算出在坐标全行程的各目标位置上,正、负向定位时的平均位置偏差

j和标准偏差Sj,误差A以所有(

j+3Sj)的最大值与所有(

j-3Sj)的最小值之差值计,即:

A=(

j+3Sj)max-(

j-3Sj)min

每个直线运动坐标均须检验

G15

允差mm

普通级:

0.020

精密级:

0.016

直线运动坐标的重复定位精度

非检测坐标上的运动部件位于行程的中间位置。

当坐标行程小于或等于2000mm时,每1000mm内至少适当选取5个测点:

大于2000mm时,每隔250mm左右适当选取1个测点。

以这些测点的位置伯为目标位置Pj,快速移动运动部件,分别对各目标位置从正、负两个方向进行五次定位,测出正、负向每次定位时,运动部件实际到达的位置Pj与目标位置Pj之差值(Pij-Pj),即位置偏差Xij。

按GB/T10931-1989规定的方法,计算出在坐标全行程的各目标位置上,正、负向定位时的平均位置偏差

j和标准偏差Sj,误差R以所有6Sj

、6Sj

的最大值计,即:

R=6Sjmax

每个直线运动坐标均须检验

简图

检验项目

检验方法

检验工具

参照GB/T17421.1—1998的有关条文

G16

允差mm

普通级:

0.012

精密级:

0.008

直线运动坐标的平均反向值

非检验坐标上的运动部件位于行程的中间位置。

当坐标行程小于或等于2000mm时,每1000mm内至少适当选取5个测点;大于2000mm时,每隔250mm左右适当选取1个测点。

以这些测点的位置作为目标位置Pj,快速移动运动部件,分别对各目标位置从正、负向每次定位时,运动部件实际到达的位置Pij与目标位置Pj之差值,即位置偏差Xij。

按GB/T10931-1989规定的方法,计算出在坐标全行程的各目标位置上,正、负向定位的平均位置偏差之差值(

j

-

j

),即反向差值Bj。

各反向值的平均值就是坐标的平均反向值误差

j,即:

j=

=Bj

各个直线运动坐标均须检验

简图

检验性质

切削条件

检验项目

检验工具

说明:

参照GB/T17421.1—1998的有关条文

P1

允差普通级

a:

0.020

b:

0.030

c:

0.030(100测量长度上)

精密级

a:

0.012

b:

0.020

c:

0.012(100测量长度上)

B.立式铣床

沿X坐标方向,对A面进行精铣,接刀处重叠约5~10mm。

分别沿X、Y坐标方向对B、C、D面进行精铣

用套式面铣刀

用同一把铣刀进行滚铣

a.每个试件A面的直线度;

b.试件A面的等高;

c.C和B面,D和B面的相互垂直度及B、C、D面分别对A面的垂直度

平尺

块规

千分尺

角尺

块规

平板

在卧铣试件的B面或立铣试件的A面上放两个等高块,平尺放在其上。

用块规接触B面或A面与平尺的检验面进行检验。

直线度误差以块规尺寸的最大差值计。

用千分尺测量A、E面间的距离,等高误差以其最大差值计。

在平板上放一角尺和两个等高块,分别将试件的A、B、C、D面放在等高块上。

按测量长度,用块规接触试件的被检验面和角尺的检验面进行检验。

垂直度误差以块规尺的最大差值计

P2

允差(300测量长度上)

普通级

a:

0.020

b:

0.040

c:

0.040

精密级

a:

0.012

b:

0.025

c:

0.025

用X、Y坐标的直线插补,对A、B、C、D四周面进行精铣

立铣刀

切削深度t

0.1mm

a.四面的直线度;

b.相对面间的平行度

c.相邻两面间的垂直度

指示器

平板

指示器

平板

指示器

角尺

平板

3.1;3.2.2;4.1;4.2

试切前应确保试件安装基准的平直。

试件安装在工作台的中间位置,使其一个加工面与X坐标成30O角。

在平板上放两个垫块,试件放在其上。

固定指示器,使其测头触及被检验面。

调整垫块,使指示器在试件两端的读数相等。

沿加工方向,按测量长度,在平板上移动指示器进行检验。

直线度误差以指示器在各面上读数最大差值中的最大值计。

在平板上放两个等高块,试件放在其上。

固定角尺于平板上,再固定指示器,使其测头触及被检验面。

沿加工方向,按测量长度,在角尺上移动指示器进行检验。

垂直度误差以指示器在各面上读数最大差值中的最大值计

简图

检验性质

切削条件

检验项目

检验工具

说明:

参照GB/T17421.1—1998的有关条文

P3

X、Y坐标方向定位,按镗孔路线依次对四孔进行精镗

硬质合

金镗刀

切削深度t

0.1mm;

进给量s

0.05mm/r

a.X、Y坐标方向的孔距;

b.对角线方向的孔距

测长仪或坐标测量机

3.1;3.2.2;4.1;4.2

试切前应确保试件安装基准面的平直。

试件安装在工作台的中间位置。

分别在X和Y坐标方向测量两孔间的实际距离。

X和Y坐标方向的孔距误差以其与指令值的最大差值计。

对角线方向的孔距可对两孔进行实测,也可通过测量孔的X、Y坐标值的方法经计算求得。

对角线方向的孔距误差以实测或计算的孔距与理论值的最大差值计

允差mm

普通级:

a:

0.030(250长)

a:

0.035(400长

精密级

a:

0.020(250长)

a:

0.022(400长)

普通级:

b:

0.040(253.5长)

b:

0.050(565.685长

精密级

b:

0.025(253.5长)

b:

0.035(565.685长)

P4

允差:

普通级:

0.040

精密级:

0.025

用X、Y坐标的圆弧插补,对圆周面进行精铣

立铣刀切削深度t

0.1mm

圆度

指示器

专用检具

或圆度仪

3.1;3.2.2;4.1;4.2

试切前应确保试件安装基准的平直。

试件安装在工作台的中间位置。

指示器固定在机床或测量仪的主轴上,使其测头触及外圆面。

回转主轴,并进行调整,使指示器在任意两个相互垂直直径的两端的读数相等。

旋转主轴一周进行检验。

误差以指示器读数的最大差值计

六、小结

本堂课主要针对了数控铣床在新机装配时并且在无负荷或精加工条件下对机床进行精度检验的检验项目做了介绍并对有些项目进行实操;通过各个项目的检验得出的数据进行对比可以体现出机床的精度有没有达到精度要求,如果没达到精度要求的就要对机械进行调整,所以说检验出来的数据就是整台机床的机械装配的体现。

我们要重点要掌握的就是机床的检验的前所要准备工工具检验时仪器和量具的正确摆放方法,数据的读取;及误差的计算方法。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 数控 铣床 精度 检验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx