主变更换后补充规程.docx

主变更换后补充规程.docx

- 文档编号:6028785

- 上传时间:2023-01-03

- 格式:DOCX

- 页数:34

- 大小:42.68KB

主变更换后补充规程.docx

《主变更换后补充规程.docx》由会员分享,可在线阅读,更多相关《主变更换后补充规程.docx(34页珍藏版)》请在冰豆网上搜索。

主变更换后补充规程

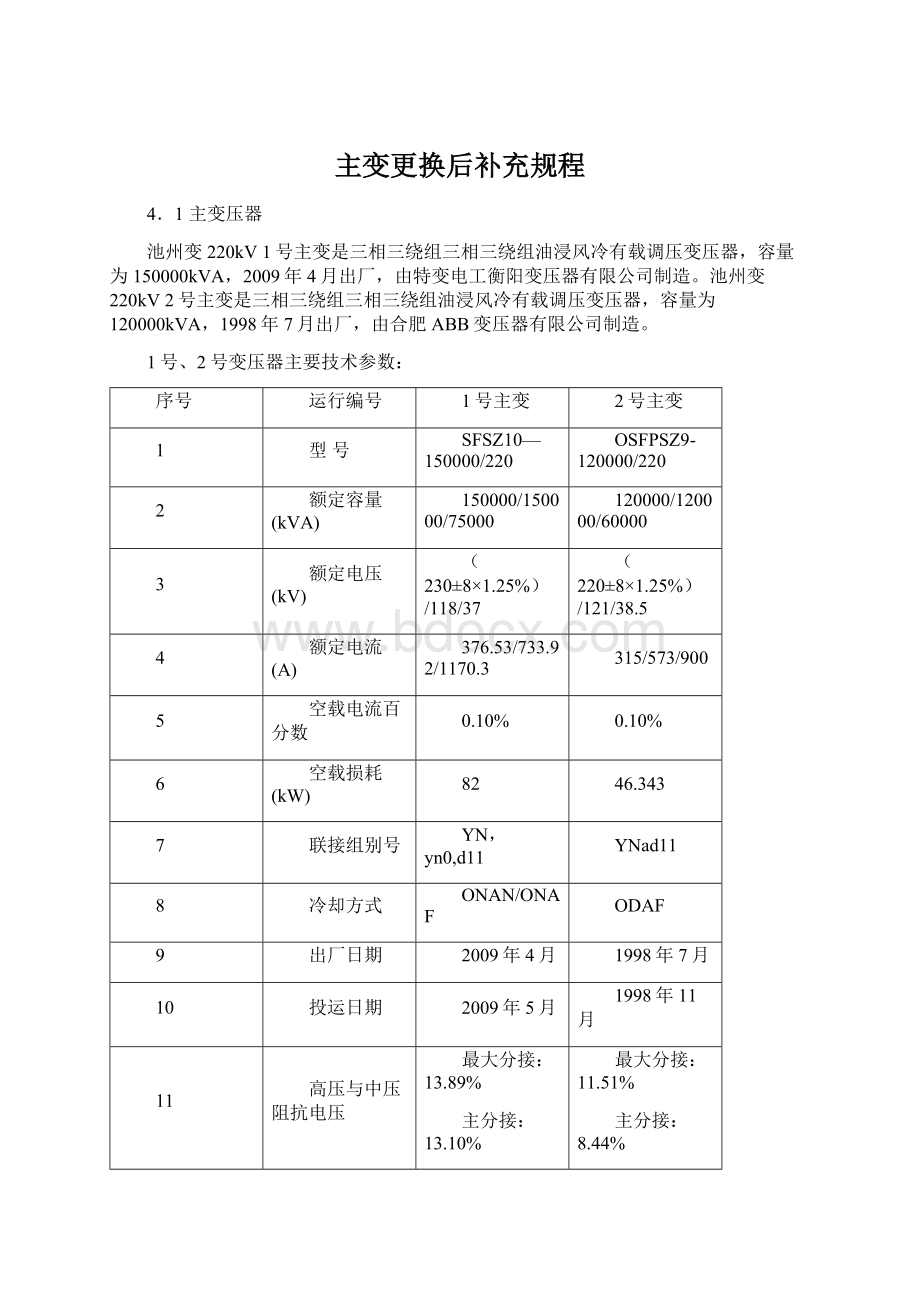

4.1主变压器

池州变220kV1号主变是三相三绕组三相三绕组油浸风冷有载调压变压器,容量为150000kVA,2009年4月出厂,由特变电工衡阳变压器有限公司制造。

池州变220kV2号主变是三相三绕组三相三绕组油浸风冷有载调压变压器,容量为120000kVA,1998年7月出厂,由合肥ABB变压器有限公司制造。

1号、2号变压器主要技术参数:

序号

运行编号

1号主变

2号主变

1

型号

SFSZ10—150000/220

OSFPSZ9-120000/220

2

额定容量(kVA)

150000/150000/75000

120000/120000/60000

3

额定电压(kV)

(230±8×1.25%)/118/37

(220±8×1.25%)/121/38.5

4

额定电流(A)

376.53/733.92/1170.3

315/573/900

5

空载电流百分数

0.10%

0.10%

6

空载损耗(kW)

82

46.343

7

联接组别号

YN,yn0,d11

YNad11

8

冷却方式

ONAN/ONAF

ODAF

9

出厂日期

2009年4月

1998年7月

10

投运日期

2009年5月

1998年11月

11

高压与中压阻抗电压

最大分接:

13.89%

主分接:

13.10%

最小分接:

12.90%

最大分接:

11.51%

主分接:

8.44%

最小分接:

6.93%

12

高压与低压阻抗电压

最大分接:

23.67%

主分接:

22.92%

最小分接:

22.83%

最大分接:

35.62%

主分接:

32.50%

最小分接:

30.54%

13

中压与低压阻抗电压

7.94%

21.77%

14

油铭牌

克拉玛依25号

DB-25

15

出厂序号

081235511

98—034

16

生产厂家

特变电工衡阳变压器厂

合肥ABB变压器有限公司

4.1.1变压器运行的基本要求

4.1.1.1变压器送电前必须试验合格,各项检查项目合格,各项指标满足要求,保护按整定配置要求投入,并经验收合格,方可投运。

4.1.1.2变压器的运行电压一般不应高于该运行分接额定电压的105%。

4.1.1.31号、2号主变压器的最高上层油温一般不得超过85℃。

4.1.1.4当主变压器有较严重的缺陷(如冷却系统不正常、严重漏油、有局部过热现象,油中溶解气体分析结果异常等)或绝缘有弱点时,不宜超额定电流运行。

4.1.1.5变压器过负荷应符合下列规定:

1、主变压器的过负荷倍数和持续时间应符合池州变1号、2号主变使用说明书中的有关规定;

2、变压器过负荷运行时,应投入全部冷却器(包括备用冷却器);

3、变压器在过负荷时,应加强对变压器的温度及接头的监视、检查和特巡,发现异常立即汇报调度,必要时采取减负荷措施。

4.1.1.6中性点接地方式的规定:

1、1号主变是三相三绕组油浸风冷变压器,220kV中性点通过28010接地闸刀接地,110kV中性点通过4010接地闸刀接地;

2、操作401开关、2801开关前,必须确保对应中性点先接地。

投入后可按系统需要决定中性点接地是否断开;

3、当变压器高压侧与系统断开时,由中压侧向低压侧(或相反方向)送电,1号主变压器高压侧的中性点必须可靠接地。

4、2号主变为三相自耦强迫油循环风冷变压器,中性点死接地,池州变正常两台主变只保留一台主变中性点接地。

5、当1号、2号主变并列运行时,1号主变中性点接地闸刀28010、4010断开,其中性点接地零序保护退出,自行投入1号主变中性点间隙零序保护,省调不下令。

短时间如1号主变倒至2号主变运行操作并列时,其1号主变中性点闸刀和中性点保护均不动。

6、当1号、2号主变高压侧并列运行,中低压侧分列运行时,1号主变高压侧中性点接地闸刀28010断开,高压侧中性点接地零序保护退出,自行投入1号主变高压侧中性点间隙零序保护。

中压侧中性点闸刀和中性点保护均不动。

4.1.2变压器运行维护注意事项

4.1.2.1对长期停用(超过一年)或大修后的变压器投运前,应按《电力设备预防性试验规程》进行必要的试验,绝缘试验应合格,并经各级部门现场验收合格。

变压器投运前值班员应仔细检查并确定变压器在良好状态,具备带电运行条件,分接开关处于规定档位,各保护部件过电压保护及继电保护系统处于正常可靠状态。

4.1.2.2大修后的变压器必须空载全电压冲击合闸试验三次,冲击时主变保护全部投入,瓦斯纵差均投跳闸,带负荷前,纵差只有在相量试验正确后,才投跳闸,瓦斯应改投信号,带负荷运行24-72小时后,空气排尽无信号后,方可按调令将重瓦斯重新投跳闸位置。

对1号主变试验报告及数据由验收小组确定能否投运。

4.1.2.3变压器送电,一般先送高压侧开关,后送中压侧,再送低压侧。

特殊情况下,可中压侧带低压侧负荷运行,但高压侧中性点必须接地。

4.1.2.4变压器充电前,应检查调整充电侧母线电压及变压器分接头位置,保证充电后各侧电压不超过规定值。

4.1.2.51号主变为油浸风冷变压器,可根据变压器运行温度,确认是否投入冷却器及投入冷却器的组数

4.1.2.62号主变为强油风冷变压器,投运前应投入冷却器,并检查油泵运行声音、油泵启动时油流继电器指针偏转至工作区且无抖动;风扇无擦壳及轴承磨损等异常声响。

变压器停役后,冷却系统应继续运行15分钟。

4.1.2.7变压器运行中的应注意:

1、2号主变运行中不准停用全部冷却器。

2、运行中变压器除采样阀放气外,不准操作任何阀门。

3、不准将带有磁性物体靠近运行中的油流计。

4、变压器正常运行中时,本体及有载调压开关重瓦斯保护应投入跳闸。

5、运行中变压器本体油箱不宜进行滤油、加油及放油等工作,如必要进行时,应先将重瓦斯改接信号。

工作完毕,变压器排尽空气后,方可重新投入跳闸。

6、运行中变压器不宜进行本体油箱及有载调压开关呼吸器矽胶的调换工作,如有必要,应将重瓦斯改接信号。

7、当变压器本体油箱或有载调压开关油位计指示的油面有异常升高等情况,为查明原因由必要打开放气或放油阀门,检查呼吸器等工作时,必须先将本体或有载调压开关重瓦斯改接信号。

8、在变压器运行期间,必须避免从变压器本体底部大流量取油样;应控制其流量小于40L/min,防止变压器油枕下方控流阀关闭。

控流阀一旦关闭只能在变压器停运时,才能人工操作打开。

4.1.3主变冷却系统

4.1.3.11号、2号主变冷却器均从站用电屏上送出两路交流电源到冷控箱,正常两路电源均应合上,一个处于工作(常用)状态,一个处于备用状态。

当站用变进行切换后,应检查冷却器交流电源是否切换正常。

1号、2号主变冷却器冷控箱主要完成交、直流电源的分配及交流电源的自动切换。

4.1.3.21号主变冷却系统

1号主变设有10组风机,可以根据变压器顶层油温或负荷电流进行分组控制。

一、控制箱内空气开关

正常运行时所有空气开关应在“合上”位置。

其中QM1、QM2为冷却器I、II路总控制电源开关,QF1-QF10为10组冷却器控制回路电源开关。

二、控制箱内切换开关及继电器

1、SA1:

冷却器工作电源切换开关:

向左切换为“1电源投入,2电源备用”,向右切换为“2电源投入,1电源备用”,中间位置为“电源切除”。

控制由站用电屏I段和II段引出接至冷却器I、II路总空气开关。

2、SA2:

冷却器风机控制切换开关:

向左切换为“风机手动”,向右切换为“风机自动”,中间位置为“风机切除”。

SA2转换开关放在自动动位置时,根据现场设定的温度自动开启风机,冷却至规定值时自动关闭。

3、SA3:

冷却器“就地/远方”控制切换开关:

向左切换为“远控”,向右切换为“就地”,中间位置为“停止”。

4、温度湿度控制器(KV):

作为箱内温度检测与控制,温度小于10℃、湿度大于85%时启动加热器。

5、时间继电器:

负荷启动风冷时间继电器现场要求整定。

6、信号继电器:

当温度启动风机工作时发出信号。

三、1号主变冷却系统的运行

1、将SA1冷却器工作电源切换开关由“电源切除”切至“1电源投入,2电源备用”或“2电源投入,1电源备用”位置;

2、将SA3冷却器“就地/远方”控制切换开关由“停止”切换到“就地”位置;

3、将SA2冷却器风机控制切换开关由“风机切除”切换到“风机手动”或“风机自动”位置。

4、如需要对冷却器进行远方控制,则应将SA3冷却器“就地/远方”控制切换开关切换到“远方”位置;

5、1号主变风控系统电源在正常运行时,应定期进行切换试验,电源切换周期为每月进行一次切换试验。

4.1.3.32号主变冷却系统

2号主变设有3组冷却器,每组冷却器由2个风扇、一个油泵及油流指示器组成。

一、冷却器总控制箱内开关、切换开关及指示灯

(1)控制箱内背面空气开关

1、#1、#2、#3冷却器电源开关(3VU1600-0MN00),正常运行时应在合上位置。

2、控制箱内加热器开关(C45NC10),正常运行时应在合上位置。

(2)切换开关

1、冷却器工作试验切换开关,分为“停止”、“工作”位置,主变正常运行时切至“工作”位置。

2、信号灯切换开关,分为“停止”、“投入”位置,正常运行时应在“投入”位置。

3、冷却器切换开关(3组):

分为“备用”“停止”“工作”“辅助”位置,正常运行时三组冷却器应分别置于“备用”“工作”“辅助”位置。

4、工作电源选择开关,分为“Ⅰ”、“停止”、“Ⅱ”位置,正常运行时应置于“Ⅰ”工作或“Ⅱ”工作位置。

5、加热器切换开关,分为“停止”、“投入”位置,正常运行应置于“投入”位置。

(3)信号灯

1、Ⅰ工作电源监视信号灯:

切换开关置于Ⅰ工作电源时应亮。

2、Ⅱ工作电源监视信号灯:

切换开关置于Ⅱ工作电源时应亮。

3、Ⅰ工作电源故障信号灯:

正常运行时应灭,电源故障时亮。

4、Ⅱ工作电源故障信号灯:

正常运行时应灭,电源故障时亮。

5、工作冷却器故障信号灯:

正常工作的冷却器故障停运时亮。

6、备用冷却器故障信号灯:

备用的冷却器故障停运时亮。

7、冷却器全停故障信号灯:

冷却器全停故障时亮。

8、#1、#2、#3冷却器信号灯:

冷却器切换开关置于“工作”位置时亮。

(4)远方信号

1、电源故障

2、冷却器故障

3、冷却器全停故障

二、2号主变冷控箱熔丝

编号

名称

用途

编号

名称

用途

1

Fu1

Ⅰ段工作电源电压监视

7

F3

辅助备用控制回路

2

Fu2

Ⅰ段工作电源电压监视

8

F4

冷却器信号灯回路

3

Fu3

Ⅱ段工作电源电压监视

9

F5

冷却器自动投入控制回路及延时跳闸起动回路

4

Fu4

Ⅱ段工作电源电压监视

10

F6

冷却器自动投入控制回路及延时跳闸起动回路

5

F1

Ⅰ段工作电源控制回路

11

F7

冷控箱直流信号电源

6

F2

Ⅱ段工作电源控制回路

12

F8

冷控箱直流信号电源

三、冷却系统的正常操作

(1)冷却系统的启用:

1、合上站用电屏上I、Ⅱ两个独立380V电源空气开关;

2、将冷控箱工作电源转换开关切至“I”工作或“Ⅱ”工作位置;

3、将冷控箱工作试验转换开关切至“停用(即试验)”位置,待主变高压侧开关合上后切至“工作”位置;

4.将冷控箱信号灯切换开关切至“投入”位置;

5.将冷控箱Q1~Q3空气开关均合上;

6.将冷控箱SC1~SC3转换开关分别置于“工作”、“辅助”或“备用”位置。

(2)冷却系统的停用:

只须将相应冷却器的控制开关切至“停用”。

四、冷却系统的切换试验

冷却系统工作电源切换

(1)在冷控箱切换电源KK开关,禁止在站用电屏上直接拉开电源进行切换试验。

(2)工作电源切换周期为每月3日进行一次切换试验。

(3)切换步骤:

1、检查冷却器“运行”、“备用”“辅助”正常;

2、将主变冷却器工作电源切换开关由“I”位置切至“II”位置;

3、检查原冷却器“运行”、“备用”“辅助”正常;

4、将主变冷却器工作电源切换开关由“II”位置切至“I”位置;

5、检查冷却器“运行”、“备用”“辅助”正常。

五、冷却器的日常切换

(1)冷却器切换应每日进行一次切换,在交接班时进行。

(2)切换时应防止无冷却器运行。

(3)切换步骤:

1、将“备用”或“辅助”位置冷却器KK控制开关切至“运行”位置;

2、检查冷控箱内工作冷却器“运行”灯亮;

3、检查冷却器风扇和油流继电器运行正常;

4、将原“运行”位置冷却器切至“备用”或“辅助”位置;

5、检查冷却系统工作正常。

4.1.3.4冷却系统运行中注意事项

1、本站1号、2号主变油温宜控制在25℃至55℃之间,夏季1号主变油温高于65℃时,应立即将所有冷却器投入运行,同时对主变负载、冷却器及主变本体温度计进行检查,最高上层油温不应超过85℃。

2、主变过负载时,应将冷却器全部投入运行,同时检查各组冷却器的运行状况,并汇报调度。

3、正常情况下2号主变冷却器应有一组工作、一组备用、一组辅助;若冬季负荷轻,环境温度低,1号主变油温低于25℃时,应只开启一组冷却器。

4、1号主变冷却器运行方式切换开关正常两组应根据现场的要求或需要放在“自动”或“手动”位置。

夏季高温、大负荷时,应将冷却器运行方式切换开关放在“手动”位置。

5、当1号主变常用电源和备用电源同时故障,短时不能恢复时,值班员应密切监视主变温度情况,当温度达到65℃时,应及时汇报调度,建议调度采取相应的措施降低或转移负荷,从而降低主变温度,为排除故障争取时间。

6、2号主变冷却器应在主变投运前开启,主变冷却器自动投入转换开关应置“实验”位置,使主变冷却器运行,2号主变转运行后,应将1号主变冷却器自动投入转换开关置于“工作”位置。

2号主变正常停运前,应将2号主变冷却器自动投入转换开关置于“实验”位置,待主变停运20min后,再将2号主变冷却器停用。

7、2号主变在额定负载75%以上或变压器顶层油温达到55℃时,辅助冷却器自动投入运行,当负载低75%的额定负载或变压器顶层油温低于45℃时,辅助冷却器自动退出运行。

当变压器顶层油温达到70℃时(变电站自己设定),备用冷却器自动投入运行,当变压器顶层油温低于55℃时,备用冷却器自动退出运行。

9、2号主变当运行冷却器一组故障时,备用冷却器应自动投入,若备用冷却器未投入,应手动投入备用冷却器。

并复位一次故障冷却器的热继电器,进行一次试送,试送不成功时汇报调度,并填写缺陷通知单及时上报缺陷。

10、2号主变冷却器全停延时跳闸回路,接入主变非电量保护,冷却器全停投信号,其跳闸压板断开。

当运行2号主变冷却器全停后如上层油温尚未达到75℃,则允许上升达到75℃,但最长时间不得超过60分钟。

发生冷却器全停时,应立即汇报调度采取相应的措施降低或转移负荷,从而降低主变温度,为排除故障争取时间。

11、变压器冷却器控制回路熔丝熔断后,禁止将熔丝换大或直接短接。

12、正常情况主变端子箱、机构箱、风控箱内加热器必须在自动投入位置。

4.1.4有载调压装置的运行

4.1.4.11号、2号主变有载调压系统均为ABB公司生产的UC型分接开关和BUL型电动机构及其油箱等组成,有载分接开关有17档,9档或9A、9B、9C档为额定档位。

1号、2号主变分接开关电流、电压对照表如下:

1号主变

2号主变

分接

位置

高压侧额定

电压(V)

高压侧额定

电流(A)

分接

位置

高压侧额定

电压(V)

高压侧额定

电流(A)

1

253000

342

1

242000

286

2

250125

346

2

239250

290

3

247250

350

3

236500

293

4

244375

354

4

233750

296

5

241500

359

5

231000

300

6

238625

363

6

228250

304

7

235750

367

7

225500

307

8

232875

372

8

222750

311

9A

230000

377

9A

220000

315

9B

230000

377

9B

220000

315

9C

230000

377

9C

220000

315

10

227125

381

10

217250

319

11

224250

386

11

214500

323

12

221375

391

12

211750

327

13

218500

396

13

209000

332

14

215625

402

14

206250

336

15

212750

407

15

203500

340

16

209875

413

16

200750

345

17

207000

418

17

198000

350

4.1.4.21号、2号主变有载调压装置

一、1号、2号主变电动机构控制箱

(1)远方/就地操作开关S1:

1号主变切至“REMOTE”即为远方、切至“LOCAL”即为就地。

(2)上升/下降操作开关S2:

切至“+”即升一档、切至“-”即降一档。

(2)控制回路开关Q1:

正常运行应在合上位置。

(3)照明电源开关S10:

门控触压式开关。

(4)手摇插孔:

当采用手动操作时,将摇手柄插入对准传动轴。

此时应将操作电源切除,远方/就地切换开关放在“就地”位置。

按现场指示方向进行上升/下降调档操作。

(5)紧急停止按钮S8:

就地电动操作“滑档”时用。

二、1号主变有载系统控制操作方式

(1)有载调压档位监控装置上进行远方操作,该装置置于1号主变测控屏上。

(2)后台控制操作,实现此项功能301开关切换把手应置于“远方”位置。

(3)AVC自动操作,实现此项功能301开关切换把手应置于“远方”位置。

(4)就地电动操作方式。

(5)就地手动操作方式。

其操作步骤如下:

1、调度远方操作:

AVC自动调压系统(正常运行时应使用)

a.将1号主变测控屏上301开关操作把手和档位变送器上“远方/就地”按钮置于“远方”位置。

b.当AVC动作后检查档位显示、机械显示应一致,检查机构无异常。

c.检查电压及电流变化正常。

2、就地电动操作

a.将1号主变测控屏上301开关操作把手置于“就地”位置。

b.将有载调压机构箱内转换开关切至“就地”位置,将调压开关切至“+”一次表示档位调高,切至“-”一次表示调低档位一档。

c.调整完毕后,将有载调压机构箱内转换开关切至“远方”位置。

d.检查档位显示、机械显示应一致,检查机构无异常。

e.检查电压及电流变化正常。

3、监控机上操作

a.将1号主变测控屏上301开关操作把手和档位变送器上“远方/就地”按钮置于“远方”位置。

b.按照监控系统使用的要求,进行遥调操作。

c.检查档位显示、机械显示应一致,检查机构无异常。

d.检查电压及电流变化正常。

4、档位变送器上操作

a.将1号主变测控屏上301开关操作把手“远方/就地”置于“远方”位置。

b.将档位变送器上“远方/就地”按钮置于“就地”位置。

c.按升、降操作按钮即将档位调高或降低(连续调档至少间隔1分钟)

d.将档位变送器上“远方/就地”按钮置于“远方”位置。

e.检查档位显示、机械显示应一致。

f.检查电压及电流变化正常。

5、就地手动操作(正常情况不用此方法)

a.拉开1号主变有载调压机构箱内控制电源开关,并将“远方/就地”转换开关置于“就地”位置。

b.将摇手柄插入对准传动轴。

c.用摇把插进插孔内,顺时针转动直至听到“咔”一声,表示档位调高一档,逆时针转动档位调低一档。

检查对应机械指示正确,操作完毕后将摇手柄拔出。

d.合上1号主变有载调压机构箱内控制电源开关,并将“远方/就地”置于“远方”位置。

e.检查档位显示、机械显示应一致,检查机构无异常。

f.检查电压及电流变化正常。

三、2号主变有载系统控制操作方式

1、后台控制操作:

302开关切换把手应置于远方位置。

2、AVC自动操作:

302开关切换把手应置于远方位置。

3、就地电动操作方式。

4、就地手动操作方式。

其操作步骤如下:

1、调度远方操作:

AVC自动调压系统(正常运行时应使用):

a.将远动通讯屏上切换开关置于“允许调度操作”位置。

b.将2号主变测控屏上302开关操作把手置于“远方”位置。

c.当AVC动作后检查档位显示、机械显示应一致,检查机构无异常。

d.检查电压及电流变化正常。

2、就地电动操作

a.将2号主变测控屏上302开关操作把手置于“就地”位置。

b.将2号主变远方/就地切换开关切至Local(就地)位置

c.将2号主变有载调压操作开关(S3)切至S1升或切至S2降。

d.检查档位显示、机械显示应一致,检查机构无异常。

e.检查电压及电流变化正常。

3、后台监控机上操作

a.将2号主变测控屏上302开关操作把手置于“远方”位置。

b.按照监控系统使用的要求,进行遥调操作。

c.检查档位显示、机械显示应一致,检查机构无异常。

d.检查电压及电流变化正常。

4、就地手动操作(正常情况不用此方法)

a.拉开2号主变有载调压机构箱内控制电源开关,并将“远方/就地”转换开关置于“就地”位置。

b.将摇手柄插入对准传动轴。

c.用摇把插进插孔内,顺时针转动直至听到“咔”一声,表示档位调高一档,逆时针转动档位调低一档。

检查对应机械指示正确,操作完毕后将摇手柄拔出。

d.合上1号主变有载调压机构箱内控制电源开关,并将“远方/就地”置于“远方”位置。

e.检查档位显示、机械显示应一致,检查机构无异常。

f.检查电压及电流变化正常。

4.1.4.3有载调压操作的有关注意事项:

1.主变在正常运行时,应采用AVC自动调压方式。

当主变有预试及检修工作时,在倒闸操作前,应将该主变有载调压分接头切换装置切至“就地”控制,防止误操作及人身伤害事故的发生。

当主变设备检修工作结束恢复投运后,变电站运行人员应将该装置切至“远控”位置。

2.只有在不带负荷的情况下,检修、调试充电后的试验操作,或在远方控制回路故障及直流电源失电,而又急需操作时,方可在操作箱内进行就地操作,就地操作一般采用电动操作,只有在电动操作回路或马达故障后,方可进行手动操作。

3.调压操作必须在一个分接变换完成后间隔一分钟后方可进行第二次分接变换。

操作时注意观察电压和电流变化正常,分接位置指示器及动作计数器的指示应有相应变动。

4.每次有载调压操作都应将操作时间、分接位置、电压变化情况及累计动作次数记录在有载调压记录上。

5.调压开关调整到一个新档位时,应按该新档位对应的变压器额定电流来监视变压器的运行。

6.有载分接开关控制升压和降压的按钮在ET-SZ5调压装置上操作时,不可将手按下按钮不放,而应在按钮按下立即把手撤回,观察档位显示是否发生变化,若没有变化应查明原因后才能进行操作。

7.分接开关变换分级次数应不超过10次/天。

8.在下列情况下,禁止分接变换操作:

①变压器过载1.2倍以上时;

②有载调压装置的

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 变更 补充 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx