机动车检测作业指导书.docx

机动车检测作业指导书.docx

- 文档编号:6025135

- 上传时间:2023-01-03

- 格式:DOCX

- 页数:16

- 大小:27.30KB

机动车检测作业指导书.docx

《机动车检测作业指导书.docx》由会员分享,可在线阅读,更多相关《机动车检测作业指导书.docx(16页珍藏版)》请在冰豆网上搜索。

机动车检测作业指导书

XX机动车检测有限公司

机动车检测作业指导书

2015年5月10日发布2015年6月1日实施

XX机动车检测有限公司

目录

第一章汽油车怠速污染物排放检测作业指导书

第二章柴油车自由加速烟度排放检测作业指导书

第三章喇叭声级检测作业指导书

第四章前照灯检测作业指导书

第五章汽车制动性能检测作业指导书

第六章汽车侧滑量检测作业指导书

第七章底盘输出功率检测作业指导书

第八章汽车转向参数检测作业指导书

第九章汽车外观检查作业指导书

第一章汽油车怠速污染物排放检测作业指导书

1、检测目的

GB18565-2001《营运车辆综合性能要求和检验方法》规定:

“装配点燃式发动机的车辆怠速试验排气污染物限值见表1。

”

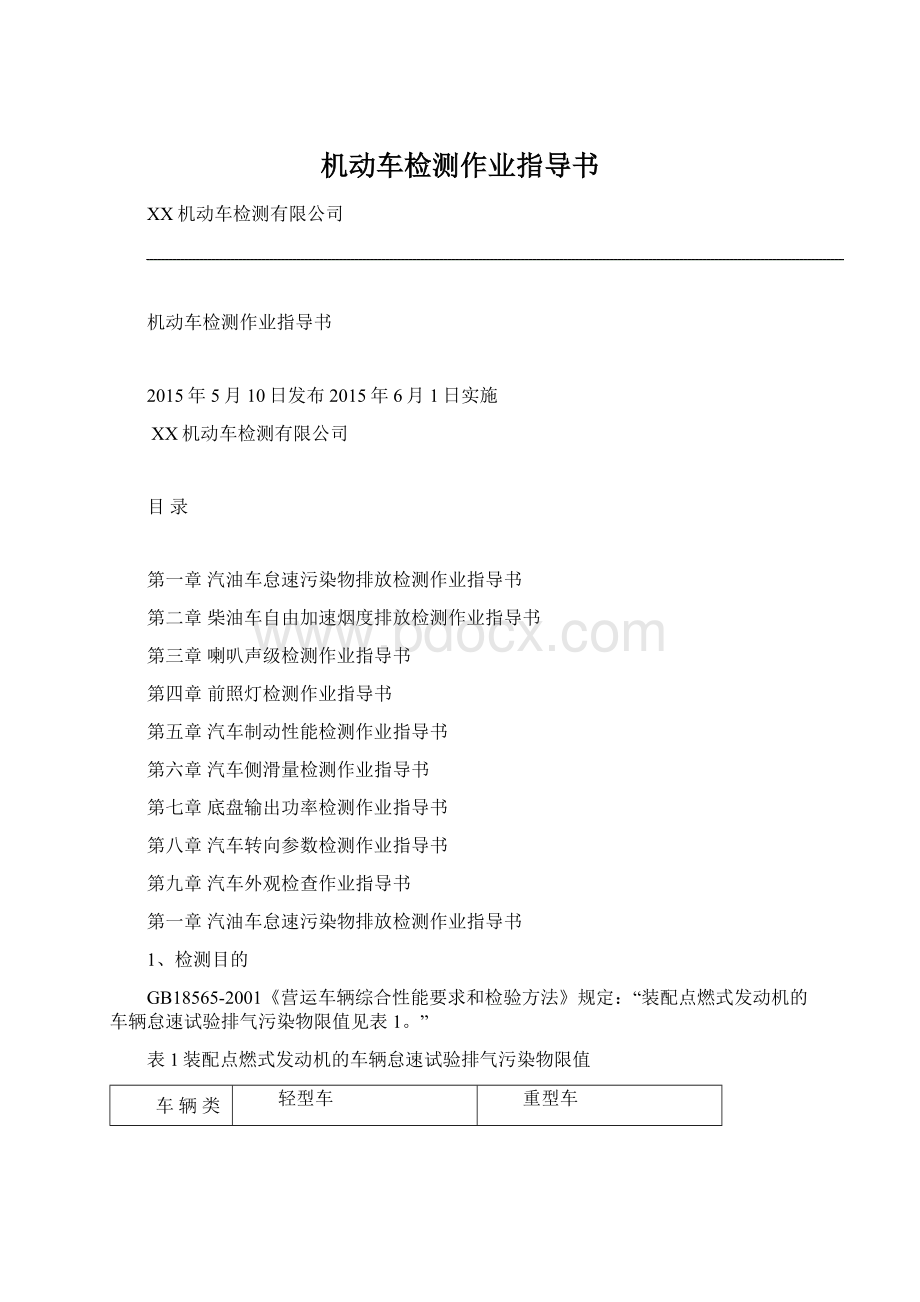

表1装配点燃式发动机的车辆怠速试验排气污染物限值

车辆类型

轻型车

重型车

CO

(%)

HC

(10-6)

CO

(%)

HC

(10-6)

1995年7月1日以前生产的在用车

4.5

1200

5.0

2000

1995年7月1日起生产的在用车

4.5

900

4.5

1200

2、检测仪器及主要参数

⑴检测仪器:

MQW-511型废气分析仪

⑵主要技术参数:

1测量范围:

CO:

0~10%

HC:

0~999910-6

2准确度:

HC≤±16%0~20010-6

HC≤±8%200~999910-6

CO≤±8%

3稳定性:

自动校零,量距漂移≤±3%

4重复性:

重复检测误差≤±2%

5分辨率:

HC为110–6,CO为0.01%VOL

6使用环境条件:

温度0~40度,相对湿度≤90%

7响应时间:

95%响应不大于10秒

8取样方式:

从排气管直接取样。

3、准备工作

⑴检查机箱外的水分离器是否装好,并连接固定取样管。

⑵检查前置粉尘过滤器和机箱口过滤器是否清洁。

⑶检查电源电压,排除仪器附近有明显干扰的用电器。

4、检测操作

⑴打开废气分析仪的电源开头,预热机器等待屏幕上SF-8111字样消失后,打开抽气泵开头,按一下复位开头。

⑵打开工位计算机,进入检测程序,引导系统的点阵屏上,显示“尾气检测”。

⑶将废气分析仪取样管理插入排气管中不少于30cm。

⑷引导系统上显示“低怠速待数据稳定时采样”时,操纵发动机由高怠速转为低怠速,待废气分析仪数字稳定时,按下废气分析仪发送健盒上的采样键,这时计算机自动进行数据采集。

⑸工控机将采集数据进行处理,并显示在引导系统上。

⑹引导系统上显示“取出尾气探头”时,表示检测完毕,这时取出探头,仪表复零。

5、注意事项

⑴测试结束后,应立即从排气管中取出取样探头。

⑵不得在探头插入车辆排气管时关掉电源,测定后也不要立即关掉电源,需保持30min左右后关电源。

⑶探头导管不能弯曲,不要把探头放在地上,探险头不用时应垂直向下吊放。

⑷连续测试时,从排气管取出探头,仪表显示值回零后,才能进行下一辆车的检测。

⑸测试时,应注意检测场所的通风情况。

6、保养

校正时,标准气体的使用方法按说明书上要求进行。

第二章柴油车自由加速烟度排放检测作业指导书

1、检测目的

根据GB18565-2001《营运车辆综合性能要求和检验方法》的规定:

“装配压燃式发动机的车辆自由加速试验烟度排放限值表8”

表8装配压燃式发动机的车辆自由加速试验烟度排放限值

车辆类型

烟度值,Rb

1995年7月1日以前生产的在用车

4.7

1995年7月1日起生产的在用车

4.0

2、检测设备及主要技术参数

⑴检测设备:

不透光烟度计MQY-200

⑵主要技术参数:

①测量范围:

0-10Rb

②示值误差:

±3%F.S(满量程)

③重复性误差:

±2%F.S(满量程)

1零点漂移:

±3%F.S(满量程)/小时

2抽气量:

330±15ml

3抽气动作时间:

1.4±0.2S

4泄漏量:

不大于1.5ml/min

5取样方式:

活塞式抽气泵定容抽气

6滤纸有效工作面直径:

32mm

7取样管:

长度5m,直径5mm

3、检测步骤

(1)每天开机前,检查取样管是否安装固定好。

(2)电源电压,待电压稳定后给仪器送电。

(3)打开电源,预热5min,工作前进行零位校正,并且保证滤纸符合规格,洁白无污,传送滤纸的装置工作良好,保证压缩空气系统和烟度。

检测系统工作正常。

(4)被检车的排气系统不得有泄漏,并保证取样管能插入排气管不少于30cm,柴油不得添加消烟剂,发动机达到规定的热状态。

(5)检测时,将取样管探头逆气流固定在排气管内,并使其中线与排气管轴线平行。

(6)仪器的踏板开头固定与油门踏板上端位置,引导系统指示“烟度检测,探头插入排气管中”,复位烟度计清零按钮,在引导系统上显示“踏油门”时,引车员将油门踏板迅速踏到底,当引导系统显示“放油门”时,引车员应迅速放开油门踏板。

(7)约11秒后引导系统重新指示“踏油门”,引车员再一次将油门踏板踏到底,约四秒钟重复上一次的动作。

三次同样的操作完成后,烟度计自动算出三次的平均值。

传给计算机,并在引导系统上显示测量结果。

(8)检测工作完成后,再开机5分钟后再关电源。

4、仪器保养

⑴采样完毕,应及时用压缩空气清扫,以免附着在管壁上的碳粒影响下一次测量结果。

⑵光电检测装置在使用一段时间后,由于硒光电池的变化及其他因素的影响,必须进行校准,校准时用标准样纸进行校对,按校对按钮使显示值与标准样纸值相等。

(3)经常检查抽气泵系统的气密性。

(4)仪器要保存在干燥、清洁、空气流通、湿度小于80%、无腐蚀气体的环境中。

(5)仪器每年检定一次,每三个月自校一次。

第三章喇叭声级检测作业指导书

1、检测目的

GB18565-2001《营运车辆综合性能要求和检验方法》规定:

“汽车喇叭声级在距车前2m,离地高1.2m处用声级计测量时,其值应为90dB(A)~115dB(A)。

”

2、使用仪器及主要技术参数

⑴使用仪器:

声级计HY-104A

⑵主要技术参数:

测量范围:

35~80dB

60~105dB

85~130dB

1参考频率:

1000Hz

2参考量程:

60~105dB档

3频率计权特性:

A计权和C计权

4机械震动的影响:

加速度为1m/s2的震动引起的输出不大于60dB。

5温度的影响:

在0~45℃的工作温度范围内,包括传声器在内的整机校准的变化不大于±1.0dB。

6湿度的影响:

以相对湿度65%时的指示为参考,当相对湿度从30%变化到90%时,包括传声器在内的整机校准的变化不大于±0.5dB。

7磁场的影响:

强度为80A/m2(Hz)的磁场给出的读数不大于30dB。

3、检测步骤

(1)打开计算机电源开头,进入Windows98界面,双击桌面上检测程序图标,程序起动后按“自动检测“按钮。

(2)开声级计电源开头,把声级计档选在85~130dB档。

(3)当第一工位其他项检测完毕后,引导系统将提示“按喇叭”三秒钟左右,计算机就可在引导系统上显示出测量数据。

(4)测量结束即可关闭声级计电源开头。

4、注意事项

⑴使用声级计前应用声校准器检查声级计的校准情况。

⑵根据被测声音的大小,将量程开头置于合适的档位,如无法估计被测声音大小,则置于85~130dB档。

⑶将声级计固定在三角架上,至于汽车前2米,高1.2米处,传声器指向被测声源。

⑷将时间计权开头置于标准所规定的位置,如测量方法中无规定,则按下述原则处理,如声级比较稳定,则置于“F”,如变化剧烈,则置于“S”。

⑸将读数标志开头置于“5S”或者“3S”。

⑹将电源开头置于开,仪器开始工作并显示数字。

⑺如果显示器右端显示出过量标志“▲”或欠量标志“▼”,则表明仪器已过量(或欠量)。

此时应将量程开头向上(或向下)移动,使量程标志消失。

⑻声级计每年进行一次计量检定。

第四章前照灯检测作业指导书

1、检测目的

GB18565-2001《营运车辆综合性能要求和检验方法》规定:

“8.1.1在检验前照灯的近光光束照射位置时,前照灯在距离屏幕前10m处,光束明暗截止线转角或中点的高度应为0.6H~0.8H(H为前照灯基准中心高度),其水平方向位置要求向左向右偏均不得超过100mm。

”

“8.1.2四灯制前照灯其远光单光束的照射位置,前照灯在距离屏幕10m处,光束中心离地高度应为0.85H~0.90H,水平方向位置要求左灯向左偏不得大于100mm,向右偏不得大于170mm;右灯向左或向右偏均不得大于170mm。

”

“8.2汽车每只前照灯远光光束发光强度应达到如下要求:

两灯制:

12000cd;四灯制:

10000cd。

”

2、检测仪器及主要技术参数

⑴检测检测仪器:

QDC-1C全自动前照灯检测仪

⑵主要技术参数:

8①使用条件

环境温度:

5~40C0

相对湿度:

小于95%

大气压力:

70.~106.kPa

电源:

AC220V±10%50Hz

9②测量范围:

发光强度:

0~60,000cd

近光远光光轴偏移量:

左30~右30(左50cm/10m~右50cm/10m)

上10~下30(上20cm/10m~下50cm/10m)

前照灯中心高:

50cm~130cm

10③示值误差:

远光发光强度示值误差:

±15%

远光光轴偏移量示值误差:

上下±15′左右±20′

近光光轴偏移量示值误差:

上下±15′左右±20′

前照灯中心高示值误差:

±1mm

11④测量距离:

1m

12⑤消耗功率:

480W

3、准备工作

⑴仪器使用前应检查各指示器的零位是否漂移,受光器的受光面是否蒙尘或受到污染,检测仪的追光性能要做周期性校验。

⑵要避开外来光线的影响。

对于四灯制的车辆,检测时应将同侧的两只前照灯遮住一只再进行检测,然后再检测另一只。

⑶按所使用的检测仪说明书要求,制定相应的操作细则,正确操作检测仪。

⑷被检车辆要清除前照灯上污垢。

⑸被检车辆轮胎气压要符合规定;

⑹被检车辆蓄电池处于充足电状态;

4、操作步骤

⑴打开工位计算机电源。

⑵在屏幕上双击灯光仪检测程序图标后,屏幕上将会出现检测主界面,如果发现有不正常现象的话,可以点“自检”按钮,对系统及外围光电开头显示牌进行自检。

①按下“点阵屏”进行点阵屏功能测试,点阵屏上显示内容应与画面上点阵屏显示内容和方式相符。

②点阵屏测试完毕后,按下“光电开头”按钮进行光电开头测试,此时,档上灯光工位的光电开关时,屏幕上相应的模拟显示灯将会变暗。

⑶光电开头测试正常后,按“返回”钮回到主画面。

如果光电开头测试发现问题,则检查所对应的光电开头是否损坏或光线对准角度是否有问题。

⑷自检一切正常以后,按下主界面的检测按钮,程序将进入自动检测状态,此时,驾驶员只需按照灯光仪所带计算机屏幕指示操作即可。

⑸当需要停止检测时,可按下停止按钮,并在弹出的对话框内选择“是”即可停止检测。

⑹当需要进行重测时,在停止检测的状态下,按下重测按钮即可进行重测。

⑺如不检需要进行删除时,在停止检测的状态下,按下删除按钮即可进行删除。

⑻检测完毕后,按退出按钮,结束检测程序,退出计算机操作系统,然后将灯光仪电源及计算机电源关闭。

5、注意事项

⑴如果需要手动操作检测时,可直接按大灯仪上“手动”按钮,然后再按“测量”钮,可在数码显示上读到测量结果。

⑵由于大灯仪比较复杂,如果出现故障,应请厂家技术人员维修检查。

⑶大灯仪每年检定一次。

第五章汽车制动性能检测作业指导书

1、检测目的

GB18565-2001《营运车辆综合性能要求和检验方法》规定:

“6.13.1.1汽车在制动试验台上测出的制动力应符合表2的规定。

表2台试制动力要求

制动力总和与整车重量的百分比,%

轴制动力与轴荷的百分比,%

空载

满载

前轴

后轴

≥60

≥50

≥60㈠

—

㈠空载和满载状态下测试均应满足此要求

(1)制动力平衡要求

在制动力增长全过程中同时测得的左右轮制动力差的最大值,与全过程中测得的该轴左右轮最大制动力中大者之比,对前轴不得大于20%,对后轴:

当后轴制动力大于或等于后轴轴荷的60%时不得大于24%;当后轴制动力小于后轴轴荷的60%时,在制动力增长全过程中同时测得的左右轮制动力差的最大值不得大于后轴轴荷的8%。

(2)汽车制动协调时间(指在急踩制动时,从踏板开始动作至制动力达到表2规定的制动力75%时所需的时间):

对采用液压制动系的车辆不得大于0.35s;对于采用气压制动系的车辆不得大于0.56s。

(3)车轮阻滞力:

进行制动力检测时,车辆各轮的阻滞力均不得大于该轴轴荷的5%。

(4)驻车制动性能

当采用制动试验台检验车辆驻车制动力时,车辆空载,乘坐一名驾驶员,使用驻车制动装置,驻车制动力的总和应不小于该车在测试状态下整车重量的20%;对总质量为整备质量1.2倍以下的车辆,限值为15%。

”

2、检测仪器及功能

⑴检测仪器:

滚筒反力式制动检验台ACZD-10

⑵功能:

1检测汽车制动力;

2检测汽车制动力平衡;

3检测车轮阻滞力;

4检测汽车制动协调时间;

⑤检测汽车驻车制动力。

3、操作步骤

(1)打开制动台电源开头,仪表自动复位。

(2)打开工位计算机,双击桌面上的“制动检测程序”图标,起动程序后点“自动检测”按钮,再点“开始”按钮,引导系统开始自动检测。

⑶轴重测定后,引导系统指示“制动检测前轴进入制动台”,进行制动检测,前轴制动检测过程如下:

①引车员将汽车前轮开上汽车制动试验台。

②计算机控制下起动电机,制动台滚筒转动。

③紧接着,引导系统上显示:

“踏制动踏板到底后松开”时,引车员在此时将刹车踏板迅速踩到底,然后松开刹车踏板,跟着引导系统的提示操作。

④计算机自动采集整个过程中车轮阻滞力,最大制动力及制动力过程差,并在引导系统上显示出测量结果。

⑤前轴制动力检测完毕,引导系统显示“制动检测后轴进入制动台”,这时,即可对汽车后轮制动力进行检测,检测方法跟前轴制动力检测相同。

⑥驻车制动检测,对于驻车制动在前的车辆,前轴制动力检测完毕后进行驻车制动力检测,对于驻车制动在后的车辆,后制动力完毕后进行驻车制动力检测,引导系统指示“驻车制动检测,拉紧驻车制动到底后松开”这时进行驻车制动检测。

⑷制动检测完毕后,引车员根据引导系统上的“本工位检测完请前进”指示驾驶车辆,进入下一工位。

关闭制动台电源,退出制动检测程序,关工位机电源。

4、注意事项

⑴不允许大于允许轴重的车辆进行测试和通过。

⑵被检测车辆的轮胎气压应符合原厂规定。

⑶被检测车辆的轮胎表面应干燥,无油污、小石子等异物。

⑷定期检查变速箱油面。

⑸定期向滚筒两端的轴承加注润滑油。

⑹制动试验台应每年检定一次。

第六章汽车侧滑量检测作业指导书

1、检测目的

转向轮定位值是评价机动车操纵性和直线行驶稳定性的重要参数。

如果这些参数不符合要求,不仅会引起转向沉重,而且还会加剧轮胎的磨损,导致燃油消耗量增加,动力性能下降,甚至发生行车事故。

通过检测转向轮侧滑量,可以了解转向轮外倾角和前束值的综合作用结果,以便将其控制在最佳状态。

GB18565-2001《营运车辆综合性能要求和检验方法》规定:

(1)转向轮的横向侧滑量

①前轴采用非独立悬架的汽车,转向轮的横向侧滑量,用侧滑仪(包括单、双板)按12.4.2规定的方法检测时,侧滑量值应不大于5m/km。

②前轴采用独立悬架的汽车,可以前轮定位参数值符合原厂规定的该车有关技术条件为合格。

”

2、检测设备及主要技术参数

⑴检测设备:

汽车侧滑检验台ACCH-10

⑵主要技术参数:

①电源:

AC220V50Hz

②测量范围(量程)-5m/km~+5m/km

③最小刻度(分辨率):

0.1m/km

④最大轴载质量:

10t

⑤最大滑移量:

±5mm

⑥台板尺寸:

1000mm×1000mm

⑦显示值判定:

数字表读数判定

(-3~3)m/km良好

(-5~5)m/km可用,判定合格

-5m/km以下、5m/km以上不合格

3、准备工作

⑴待检车辆轮胎应符合原厂规定,而且左右轮胎气压应一致。

⑵轮胎应干燥,无油污、小石子等异物。

⑶检查试验台导线连接情况,仪表复零。

⑷打开试验台锁止装置,检查侧滑板是否滑动自如,滑板回位后,指示装置显示值是否回零。

4、操作步骤

⑴打开侧滑台电源开头,待蜂鸣器响过,按复位开头,显示屏复位,按设置键到测量状态。

⑵打开悬架工位计算机电源,双击桌面悬架间隙图标,起动程序后,点“自动检测”按钮,然后再点“开始”按钮,系统开始自动检测。

⑶引导系统显示“缓慢通过侧滑台”,引车员应以小于(3~5)m/km的速度缓慢驶过侧滑台,汽车通过侧滑台后,计算机将自动获取侧滑检测结果,并显示在引导系统上。

5、注意事项

⑴被测车辆的轴重不得超过试验台允许负荷值。

⑵检测时车辆垂直通过,切忌加速、转动方向盘和踏制动板,严禁被检车辆在检验出口停留。

⑶应与测滑板横轴线垂直,车轮从滑板中央匀速驶过。

⑷保持侧滑试验台内、外及周围环境的清洁。

⑸侧滑试验台检定周期为一年。

⑹侧滑试验台应定期维护保养。

第七章底盘输出功率检测作业指导书

1、检测目的

汽车在使用过程中,发动机技术状况的下降,传动系统的磨损,各机件的老化,汽车动性和经济性会不同程度的变坏,造成汽车燃油消耗量增加,动力不足。

检测标准按GB18565-2001《营运车辆综合性能要求和检验方法》规定:

(1)整车动力性

按GB/T18276的规定,整车动力性可用底盘测功机检测汽车驱动轮输出功率来评价。

”

2、检测仪器及技术参数

⑴检测仪器:

汽车底盘测功机ACCG-10型

⑵主要技术参数

电源:

380V,50Hz

最大吸收功率200KW

最大吸收扭矩1600N.m

最大可测牵引力8000N

最高试验车速120km/h

滚筒直径×长度318×1000mm

主、副滚筒中心距540mm

转速示值误差±1%

扭矩示值误差±3%

功率示值误差±3%

3、测试前准备

⑴调整发动机至最佳技术状态,发动机及传动系行驶至正常温度。

⑵轮胎表面应清除干净。

⑶轮胎气压应符合原厂的规定。

4、操作规程

⑴接通测功机电源,预热至规定的时间.

⑵将被测车辆沿与滚筒轴线街垂直的方向,平稳驶入试验台,如果是转向轮为驱动轮还要把车固定好。

⑶挡块抵放在一对非驱动轮的前方,将风冷却机置于被测车的前方。

⑷合上底盘测功机主电源开头,打开冷却水开头,打开工位计算机,进入Windows98操作界面。

双击桌面上的“底盘测功机”图标,进入该工位检测程序主界面。

⑸点主界面上的“自动检测”按钮,进入检测界面。

⑹在屏幕相应位置处选择所需的测功检测点个数,单击“开始”。

⑺起动发动机,换入选定档位,逐渐加速,使发动机在相应的转速点运转,开启冷却风机。

⑻按照点阵屏上所显示的要求,待数据稳定后采样第一个数据点,所得到的相关数据将随后显示在点阵屏上。

⑼在按照点阵屏上所显示的要求,待数据稳定后,采样第二个数据点,以此类推,直到将所设置的检测点个数取全。

⑽检测结束,待驱动轮停转后,移开冷却风机和三角挡块,将被测车驶离试验台。

⑾按“退出”按钮,回到主界面,再单击主界面的“退出”按钮回到桌面。

⑿关机,关闭底盘测功机主电源,关闭冷却水。

5、注意事项

(1)不允许超过测功机允许轴重的车辆驶入测功机进行检测。

(2)发动机大负荷运转,一定要开启冷却风机。

(3)被检车辆前方严禁站人。

(4)检测过程中,要注意观察车辆的发动机、轮胎、排气管的状况,发现异常应迅速停止检测,排除故障后重检。

第八章汽车转向参数检测作业指导书

1、检测目的

汽车转向参数变坏,不但损坏轮胎,对行车安全也是很大的威胁,因此汽车转向参数的检测是非常必要的。

2、检测标准

GB18565-2001《营运车辆综合性能要求和检验方法》规定汽车转向盘的最大自由转动量和转向轻便性:

(1)最大设计车速大于或等于100km/h的汽车:

20o;

①最大设计车速小于100km/h的汽车:

30o。

②原地检测:

汽车转向轮置于转角盘上,转动转向盘转向轮达到原厂最大转角,在全过程中用转向力测试仪测得的转动转向盘的操纵力不得大于120N。

”

3、检测设备及主要技术指标

⑴检测设备:

汽车转向角检测仪ACZJ-10

⑵主要技术参数:

外型尺寸410×410×70mm

转盘直径320mm

最大允许承重5000Kg

测量范围-400~+400

检测室无影响测量的振动

检测仪器放置的水平面不大于3°

4、操作步骤

4.1外观目测,手感检查应合技术要求及校验条件

4.2外观检查完成后,将QLY-B前轮转角仪放于水平的平面上,将读数刻度指针归零。

用镀铬万能角度尺(桂林量具刃具厂生产,量程为±320°,示值误差2,)读取一个10°、15°、30°、40°、的四个角度,分别依次将QLY-B前轮转角仪向左转动10°、15°、30°、40°的四个角度,读取QLY-B前轮转角仪的刻度指针读数∂1、∂2、∂3、∂4,其示值误差∆∂1=∂1-10°∆∂2=∂2-15°、∆∂3=∂3-30°∆∂4=∂4-40°;应符合其示值误差的要求(即∆∂≤1°)

4.3再向右分分别转动10°、15°、30°、40°四个角度,依上述操作,计算出向右转动的示值误差。

应符合其示值误差的要求。

4.4重复检定三次,使示值误差小于3%

5、注意事项

测量中,转动方向盘的力,一定要轻,不能用力过猛,否则车轮也跟着转动,测出的结果就不准了。

第九章车辆外观检查作业指导书

1、检测目的

汽车在使用过程中,随着行驶里程的增加,有关零件将分别产生磨损、腐蚀、疲劳、变形、老化或意外事故等损伤,其结果是技术状况逐渐变坏,动力性下降,可靠性恶化,经济性变差,直接影响行车安全。

所以车辆外观检查非常必要。

2、检测前准备

⑴被测车辆外观应整洁;

⑵轮胎表面应清除干净;

⑶轮胎气压应符合原厂规定。

3、操作规程

⑴发动机至正常工作状态,检测其怠速油压是否正常。

⑵汽车安全带应可靠有效,无破损,固定点应有足够的强度。

⑶灭火器应固定于正确位置,处于有效期内。

⑷轮胎螺栓齐全,应按规定力矩紧固。

⑸后视镜与侧视镜能正确反射车周围情况,图像无非正常变形。

⑹各外部连接件应完好,联接紧固,无缺损,无任何可能性使人员致伤的尖锐突起物。

⑺车门和车窗应启闭方便,不得有自行开启现象,门锁应牢固可靠。

门窗应密闭良好。

⑻车体应周正,车体外缘左右对称部位高度差不得大于40mm

⑼车辆各运动副应加注润滑脂。

⑽轮胎胎冠上花纹深度应符合要求。

⑾转向节及臂,转向横直拉杆及球销应无裂纹和损伤,并且球销不得松旷,对车辆改装或修理时横直拉杆不得拼焊。

⑿钢板弹簧不应有裂纹和断片现象,中心螺栓和U型螺栓应紧固。

⒀驱动轿应工作正常无异响。

⒁贮气筒的容量应保证在调压阀调定的最高气压下,且在不连续充气的情况下,在连续五次踩到底的全行程制动后,气压不低于起步气压,贮气筒应有排污阀。

⒂发动机运转及停车时,无明显漏水、漏油现象。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 机动车 检测 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx