先进复合材料在航空航天领域的加工和应用要点.docx

先进复合材料在航空航天领域的加工和应用要点.docx

- 文档编号:6012863

- 上传时间:2023-01-03

- 格式:DOCX

- 页数:18

- 大小:453.38KB

先进复合材料在航空航天领域的加工和应用要点.docx

《先进复合材料在航空航天领域的加工和应用要点.docx》由会员分享,可在线阅读,更多相关《先进复合材料在航空航天领域的加工和应用要点.docx(18页珍藏版)》请在冰豆网上搜索。

先进复合材料在航空航天领域的加工和应用要点

1.1前言

复合材料(CompositeMaterials),—词大约岀现在20世纪50年代,山于其具有高度的复杂性多样性存在着多种颇为严格的定义,国内最权威的是两院院士师昌绪给出的比较全面完整的定义,这个定义的叙述是:

“复合材料是有有机高分子,无机非金属或金属等儿类不同材料通过复合工艺组合而成的新型材料,它既能保留原组分材料的主要特色,乂通过复合效应而获得原组分所不具备的性能,与一般材料的简单混合有本质的区别。

”m

1.2先进复合材料在航空航天领域的应用

碳纤维是纤维状的碳素材料,含碳量在90%以上。

具有十分优异的力学性能,与其它高性能纤维相比具有最高比强度和最高比模量。

特别是在2000°C以上高温情性环境中,是唯一强度不下降的物质。

此外,其还兼具其他多种得天独厚的优良性能:

低密度、高升华热、耐高温、耐腐蚀、耐摩擦、抗疲劳、高震动衰减性、低热膨胀系数、导电导热性、电磁屏蔽性、纺织加工性均优良等。

因此,碳纤维复合材料也同样具有其它复合材料无法比拟的优良性能,被应用于军事及民用工业的各个领域,在航空航天领域的光辉业绩,尤为世人所瞩目。

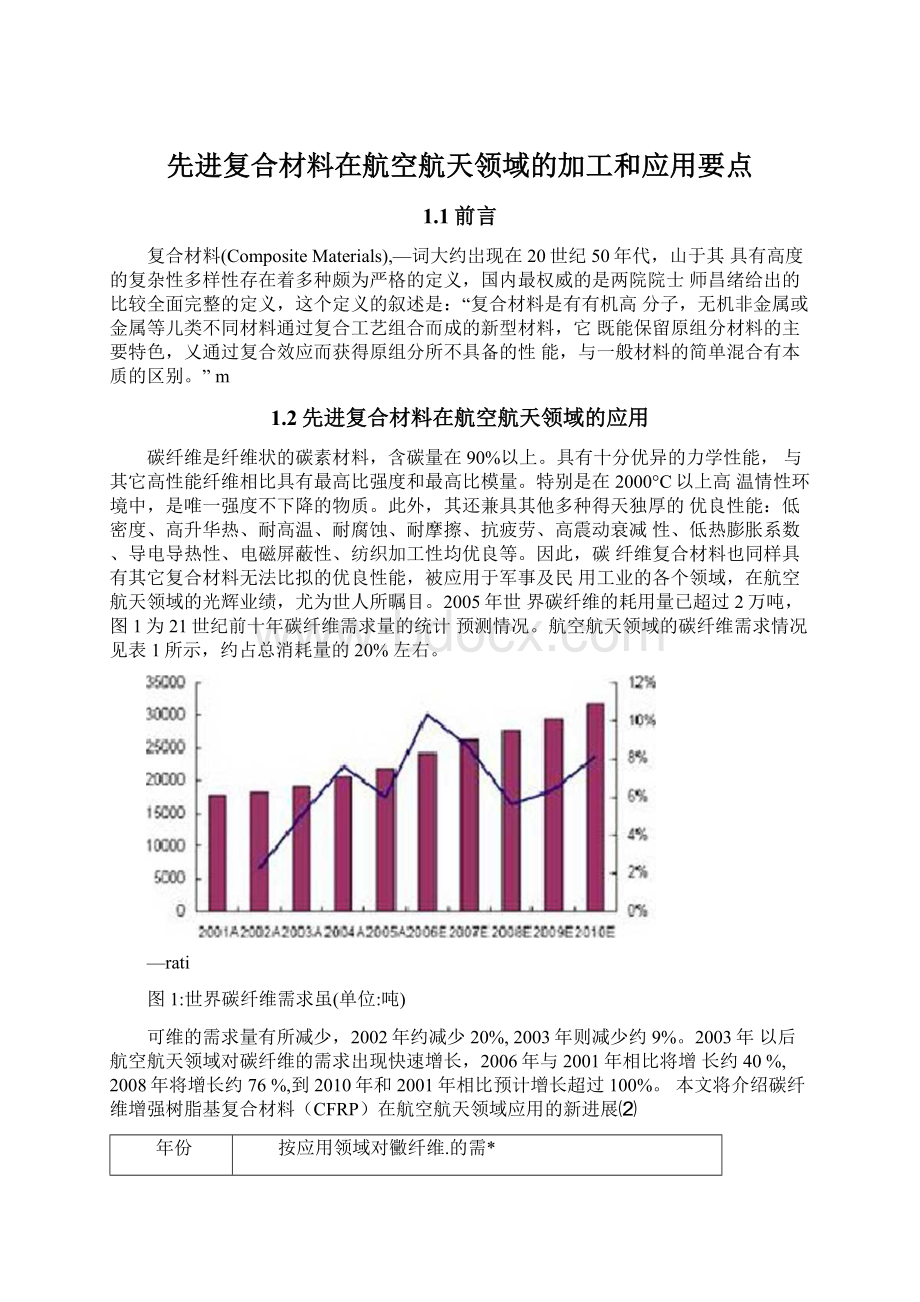

2005年世界碳纤维的耗用量已超过2万吨,图1为21世纪前十年碳纤维需求量的统计预测情况。

航空航天领域的碳纤维需求情况见表1所示,约占总消耗量的20%左右。

—rati

图1:

世界碳纤维需求虽(单位:

吨)

可维的需求量有所减少,2002年约减少20%,2003年则减少约9%。

2003年以后航空航天领域对碳纤维的需求出现快速增长,2006年与2001年相比将增长约40%,2008年将增长约76%,到2010年和2001年相比预计增长超过100%。

本文将介绍碳纤维增强树脂基复合材料(CFRP)在航空航天领域应用的新进展⑵

年份

按应用领域对黴纤维.的需*

航空航天

运动休闲

I:

业应用

总计

2001

2690

4690

10520

17,900

2002

2140

4670

11490

18.300

2003

2457

5012

11741

19.210

2004

2741

5081

12858

2O.6SO

2005

3215

5101

13604

21.920

2006

3775

5135

152S0

24.190

2007

4170

5097

17003

26,270

20OS

4741

5107

I7S92

27.740

2009

5201

5104

19205

29.510

2010

5389

5118

214OS

31,910

(“2004碳纤维幣毀会仪”会议例「:

亲対烈彳悅•国Soficsr公诃报聋)

表1:

世界碳纤维按应用领域需求的统计和预测

1.2.1航空领域应用的新进展

T300碳纤维/树脂基复合材料已经在飞行器上广泛作为结构材料使用,訂前应用较多的为拉伸强度达到5.5GPa,断裂应变高出T300碳纤维的30%的高强度中模量碳纤维T800H纤维。

军品碳纤维增强树脂基复合材料是生产武器装备的重要材料。

在战斗机和直升机上,碳纤维复合材料应用于战机主结构、次结构件和战机特殊部位的特种功能部件。

国外将碳纤维/环氧和碳纤维/双马复合材料应用在战机机身、主翼、垂尾翼、平尾翼及蒙皮等部位,起到了明显的减重作用,大大提高了抗疲劳、耐腐蚀等性能,数据显示采用复合材料结构的前机身段,可比金属结构减轻质量31.5%,减少零件61.5%,减少紧固件61.3%;复合材料垂直安定面可减轻质量32.24%。

用军机战术技术性能的重要指标,结构盪量系数来衡量,国外第四代军机的结构重量系数已达到27〜28%。

未来以F-22为标的背景机复合材料用量比例需求为35%左右,其中碳纤维复合材料将成为主体材料。

国外一些轻型飞机和无人驾驶飞机,已实现了结构的复合材料化。

目前主要使用的是T300级和T700级小丝束碳纤维增强的复合材料。

图2:

美国F-22军用飞机

民品

在民用领域,555座的世界最大飞机A380III于CFRP的大量使用,创造了飞行史上的奇迹。

飞机25%重量的部件山复合材料制造,其中22%为碳纤维增强塑料(CFRP),3%为首次用于民用飞机的GLARE纤维一金属板(铝合金和玻璃纤维超混杂复合材料的层状结构)。

这些部件包括:

减速板、垂直和水平稳定器(用作油箱)、方向舵、升降舵、副翼、襟翼扰流板、起落架舱门、整流罩、垂尾翼盒、方向舵、升降舵、上层客舱地板梁、后密封隔框、后压力舱、后机身、水平尾翼和副翼均釆用CFRP制造。

继A340对碳纤维龙骨梁和复合材料后密封框一一复合材料用于飞机的密封禁区发起挑战后,A380乂一次对连接机翼与机身主体结构中央翼盒新的禁区发起了成功挑战m。

仅此一项就比最先进的铝合金材料减轻重量1.5吨。

由于CFRP的明显减重以及在使用中不会因疲劳或腐蚀受损。

从而大大减少了油耗和排放,燃油的经济性比其直接竞争机型要低13%左右,并降低了运营成本,座英里成本比口前效率最高飞机的低15%-20%,成为第一个每乘客每百公里耗油少于三升的远程客机。

图3:

空中客车A-380

1.2.2航天领域的新进展

火箭、导弹以高性能碳(石墨)纤维复合材料为典型代表的先进复合材料作为结构、功能或结构/功能一体化构件材料,在导弹、运载火箭和卫星飞行器上也发挥着不可替代的作用。

其应用水平和规模已关系到武器装备的跨越式提升和型号研制的成败。

碳纤维复合材料的发展推动了航天整体技术的发展。

碳纤维复合材料主要应用于导弹弹头、弹体箭体和发动机壳体的结构部件和卫星主体结构承力件上,碳/碳和碳/酚醛是弹头端头和发动机喷管喉衬及耐烧蚀部件等重要防热材料,在美国侏儒、民兵、三叉戟等战略导弹上均已成熟应用,美国、日本、法国的固体发动机壳体主要釆用碳纤维复合材料,如美国三义戟-2导弹、战斧式巡航导弹、大力神一4火箭、法国的阿里安一2火箭改型、日本的M-5火箭等发动机壳体,其中使用量最大的是美国赫克里斯公司生产的抗拉强度为5.3GPa的IM-7碳纤维,性能最烏的是东丽T-800纤维,抗拉强度5.65Gpa^杨氏模量300GPao山于粘胶基原丝的生产山于财经及环保危机的加剧,航天级粘胶碳丝原料的来源一直是美国及西欧的军火商们深感棘手的恼头问题。

「门五年前,法国SAFRAN公司与美国WaterburyFiberCoteIndustries公司以有充分来源的非航天级粘胶原丝新原料开发成功名为RaycarbC2TM的新型纤维素碳布,并经受了美军方包括加工、热/结构性质及火焰冲刷试验在内的全部资格测试,在固体发动机的全部静态试验中都证明该替代品合格,2004年十一月,该碳布/酚醛复合材料已用于阿里安娜VFlightl64上成功飞行。

图4:

法国阿里安娜v型导弹

卫星、航天飞机及载人飞船高模量碳纤维质轻,刚性,尺寸稳定性和导热性好,因此很早就应用于人造卫星结构体、太阳能电池板和天线中。

现今的人造卫星上的展开式太阳能电池板多采用碳纤维复合材料制作,而太空站和天地往返运输系统上的一些关键部件也往往釆用碳纤维复合材料作为主要材料。

碳纤维增强树脂基复合材料被作航天飞机舱门、机械臂和压力容器等。

美国发现号航天飞机的热瓦,十分关键,可以保证其能安全地重复飞行。

一共有8种:

低温重复使用表面绝热材料LRSI;高温重复使用表面绝热材料HRSI;柔性重复使用表面绝热材料FRSI;高级柔性重复使用表面绝热材料AFRI;高温耐熔纤维复合材料FRIC-HRSI;增强碳/碳材料RCC:

金属;二氧化硅织物。

其中增强碳/碳材料RCC,最为要的,它可以使航天飞机承受大气层所经受的最高温度1700°C。

[5]

随着科学技术的进步,碳纤维的产量不断增大,质量逐渐提高,而生产成本稳步下降。

各种性能优异的碳纤维复合材料将会越来越多地出现在航空航天中,为世界航空航天技术的发展作出更大的贡献。

第2章复合材料的真空袋成型工艺

2.1复合材料真空袋成型

先

进

树真空袋成型工艺的主要设备是烘箱或其他能提供热源的加热空间,其组装躺去一般与热压罐I:

艺类似。

对于热圧罐成型工艺,山于工艺过程中施加较

料

(通常为0.3〜0.7MPa),大部分材料中的孔隙通过真空系统逸出或随着多余ffi

丿就针对这一问题,主要存在两种技术路径,一种是从树脂体系入手,调节树脂的〔鰹特性,使孔隙和挥发分在预浸料凝胶前尽可能逸出;另一种途径就是通过工抽;施的改进,使预浸料中的孔隙和挥发分在制备过程中更容易排出,双真空袋(琥)成型工艺就是这种途径的有益尝试。

i能从上世纪80年代开始,美国NavalAirWarfareCenter和NASALangleyRexarchCenter就相继开展了多种树脂体系和多种形式的双真空袋成型工艺的研究丨&〜9】,双真空袋成型工艺就是在预浸料毛坯上封两层真空袋,两层瓏袋之间放置一导气工装,两层均与真空系统连接,其原理就是在复合材料疏比过程中,在预浸料处于B阶段时,使预浸料铺层暴

剩f露在真空中但同时并不承受任何压实的作用力,从而促使预浸料毛坯中*紈隙和树脂中的挥发分能够很容易地逸出。

本工作将通过对双真空成型工艺IW开究,对通常的真空袋成型工艺进行改进,以提高真空袋成型工艺制备的复奁制■料的品质。

隙

卷2试验

塑釆用LT203/T700SC复合材料体系,推荐工艺为:

在室温抽真空,以每刑稱并渤餉骡鞫卜i訥囲魏堆組帰朋傻命贺餐朋淪髓娜嚥閏鮒砸腹下俶吊竊來窖鯛戰颦绘轰t地挽鉀$!

諭聂轴双翁盘爲根我谿懒癥的翹晤WW術禰嘟朋嶼轉惭蹶躺傑鵬慚浸料制針痛瑚鮒擦的緩理瀝度俞甕鞠彌鲤傘媲親融颅翰紹所帶

瑚更高,而高孔隙含量会直接影响到复合材料的力学性能和耐湿热性執6/20

多

地

树脂在30°C时具有较高的粘度,开始升温后粘度迅速下降,在约55°QI寸降至10Pa・s,然后一直到约90°C以前均处于一个低粘度区间。

试验过程中分别在高粘度区和低粘度区进行工艺设置如图6所示,分别在30°C,55°C,65C和75°C设置双真空工艺平台,以考察工艺对树脂粘度的依赖性。

同时进行真空袋工艺的对比试验,然后根据分析测试结果来对工艺进行评价和优化。

通过测试复合材料的层间剪切强度来初步表征工艺过程对复合材料学性能的影响,测试标准采用JC/T773-1982;通过超声C扫描考察复合材料的内部质量,并结合光学显微镜来观察复合材料中孔隙含量和树脂对纤维的浸渍情况。

2.3试验结果与分析

23.1DB工艺对层间剪切强度的影响

对儿种工艺制备的复合材料测试厚度和重量,结果见表2。

可以认为DB2a,DB2b和DB2:

工艺均未对材料固化过程的流胶和压实产生显著影响;而DB3JL艺山于设置的温度平台过高,恒温60min后粘度迅速增加,如图7所示,预浸料压实不充分,导致复合材料板材偏厚,因此未继续参与工艺的评价。

层间剪切强度的测试结果如图8所示,与普通真空袋工艺相比,当在树脂固化加热过程中的高粘度区间设置DB工艺平台时,复合材料的层间剪切强度无明显变化,而在55°C和65°C的低粘度区间设置DB工艺平台后,二者的层间剪切强度分别山真空袋工艺的70.7MPa大幅度提高至85MPa和83.5MPa,因此可以初步认为DB工艺的适当设置显著提高了LT-03/T700SC复合材料的力学性能。

100

90p80|70

|60

|so

L40

图6DB工艺的设置

Vacuiunbag

309g

279g

2・08mm

DB2a

307g

278g

2.06nim

DB2b

308g

276g

2・08mm

DB2t

3()9g

280g

2.08mm

表2300mmX300mm的LT2O3/T7OOSC复合料板材的重

量和厚度

图775°C时LT203树脂的粘度曲线

10

图8DB工艺对复合材料层间剪切强度的影响(1母空袋工艺;2-DB

2a工艺;3—DB2H工艺;4—DB2c工艺)

2.4复合材料板材质量的分析

图9为复合材料板材的超声C扫描图像,可以发现超声C扫描图像与复合材料的层间剪切强度。

具有非常明显的对应关系,真空袋工艺和DB乃工艺制备的板材中有一些程度不等的缺陷,分别对应层间剪切强度为70.7MPa和71.5MPa

相比较而言,DB2b工艺和DB2:

工艺制备的板材内部质量较好,层间剪切强度得到了显著提高。

这表明相应DB工艺平台的设置,使材料的内部质量得到较大的改进。

通过光学显微镜对复合材料的显微结构进行观察可了解材料中介于微观和宏观尺度之间的缺陷构成和分布状况,如图10所示,真空袋工艺和DB2a工艺制备的板材中存在较多数量的孔隙,尤其是富树脂区内的孔隙没有充分排除,而DB2b和DB2fc工艺制备的板材中孔隙很少。

在通常的真空袋工艺制备的复合材料中,?

L

隙

主

要

来

源

图9不同工艺制备复合材料的C扫描图像

(a)真空袋工艺;(b)DB2a工艺;(c)DB2b工艺;(d)DB2c工艺

而在DB工艺中,预浸料毛坯处于真空环境中,且不存在压实力的作用,因此孔隙运动的驱动力始终不低于一个大气压,当温度升高时,压力梯度进一步增加,有利于孔隙的排除,同时纤维束内孔隙的排除也有利于树脂对纤维束的浸渍。

因此在树脂粘度较低时引入DB工艺可以显著降低复合材料的孔隙含量,使得采用真空成型工艺制备的板材的质量能够达到接近于热压罐成型工艺的水平。

冷亠;實克烂/色

图10不同工艺制备复合材料的光学显微图像

(a)真空袋工艺;(b)DB2a工艺;(c)DB2b工艺;(d)DB23工艺

复合材料真空袋成型工艺示意图:

透气织物

真空袋压法成型示

图11

2.5结语

使用真空袋成型工艺制备了LT2O3/T7OOSC复合材料,并对该工艺进行了研究和优化,结果表明,与常规真空袋成型工艺相比,真空袋成型工艺有利于孔隙的排岀,制备的复合材料孔隙含量较低,力学性能大幅度提高,复合材料的质量得到较大改进。

第3章先进复合材料热压罐共固化技术

3.1热压罐成型

高聚物基复合材料热压罐成型(vacuum/auto-e]aveproeessforpolymermatrixeomposite)利用真空袋和热压罐,加热、加压成型复合材料制品的方法。

真空袋的作用是在热压罐固化过程中加速坯料中陷入的空气或其他挥发物的逸出。

因此,这种成型方法乂称热压罐/真空除气成型。

它是采用连续纤维单向预浸料,制备高性能结构复合材料最常用的方法。

在航空航天部门应用最广。

原理和工艺过程热固性高聚物基体受热后,经软化流动阶段,转变成凝胶态和玻璃态(完全固化)。

抽真空和在凝胶转变之前的某一时刻施加压力,可将预浸料中的空气、挥发物和多余的基体排除,使制品密实。

热压罐成型制品时,将单层的预浸料按预定方向铺覆到附有脱模剂的模具表面,再依次用多孔防粘布(膜)、吸胶材料、透气毡覆盖,然后密封于真空袋内。

将整个包封装置推入热压罐内,接上抽空管线,将袋内抽空并按规定的固化制度进行升温、加圧固化。

固化制度的制定是真空热压罐成型工艺的关键。

早期是通过试验,测出高聚物基体的起始反应温度,在给定压力和温度下的流动性,凝胶转变以及最终固化物的玻璃化转变温度儿和力学性能,依此确定合理的固化制度。

70年代中后期,随着监控技术的发展,利用高聚物基体在固化过程中出现的物理、化学性能的变化,在热压罐上配置动态介电分析、超声粘度跟踪和光纤传感器装置,对热压罐进行在线监控,从而保证温度和压力的准确应用。

80年代初期,针对高聚物基体的固化过程和质量要求,建立了固化理论模型,对高聚物基复合材料的固化进行计算机控制。

特点和应用真空热压罐成型的特点是能够精确地保证制品中纤维方向、制品的儿何尺寸形状和体积分数。

由于使用真空袋和加压,制品孔隙率降到2%以下,可以得到高质量的复合材料制品。

因为成型时只有一个表面为模具控制,模具价格较模压法低廉。

□前,热压罐的成型温度可达500°C,压力通常为2.OMPa,罐体最大尺寸为直径7.6米,长18米。

可应用于环氧、双马来駄亚胺、聚敢亚胺等热固性和各种热塑性树脂基体复合材料及制品的成型。

E101

3.1.1热压罐成型技术

以热压罐成型技术为主制造的航空先进复合材料结构件在各类飞机制造上都不同程度进入了批量生产阶段,有的型号已生产了数白架份的先进复合材料结构件,并经过了十多年的使用考核,为进一步扩大先进复合材料在飞机上的应用提供了实用的工程经验。

但我们必须清醒看到,先进复合材料的制造成本居高不下、批产中质量的不一致性、对先进复合材料特性缺乏足够的认识等仍然是阻碍先进复合材料在飞机上扩大应用的主要因素,这也是我国航空先进复合材料与先进国家航空复合材料应用差距巨大的问题所在。

⑴]因此,立足现有的热压罐法,如何降低其制造成本是我们的当务之急,如选用工艺特性优良的树脂体系、国产辅助材料的采用、成型模具的结构优化以及过程细节的严格控制等,都可以在降低制造成本的同时,明显的提高制件的合格率。

本课题针对先进复合材料共固化技术成型的产品,从材料开发、工艺优化、性能检测到售后服务等环节,以低成本为主导线,详细描述了一个热压罐共固化技术工程化的范例,达到了在热圧罐成型方面明显降低制造成本的目的。

3.2技术难点

复合材料共固化技术要进入工程化,必须从材料、工艺、检测和售后等环节入手,高产品质量与低制造成本并行研究,高生产效率与低缺陷率并行考虑,建立低成本、高质量、高效率和低缺陷的复合材料丄程化制造体系,达到整个工程的低成本化、技术完整化。

先进复合材料共固化技术工程化要实现低制造成本必须攻克的技术难点主要有:

(1)低成本的原材料货源和多品种预浸料的开发与储备;

(2)共固化技术所需辅助材料的国产化研究;

(3)共固化成型工艺的优化;

(4)产品性能检测项口的合理性以及产品质量的保证;

(5)先进复合材料制品缺陷修复手段和修复后的性能表征。

3.3技术方案

3.3.1多品种预浸料的开发

由于复合材料的基体用原材料性能不稳定,加上材料体系易受运输、保管因素的影响,使得预浸料的工艺性能出现较大的差异,从而影响先进复合材料的内部质量。

此外,先进复合材料件在固化过程中出现的某些局部缺陷,山于很难找到一种与之性能相当的树脂体系对其进行修复,构件因不能满足产品技术要求而无法使用,增加了构件的制造成本。

为提高和稳定先进复合材料的成型质量,降低先进复合材料的制造成本,我们根据不同的复合材料结构件研制开发了中高温度固化、韧性不同的NY9200环氧树脂体系,原材料均为国产,价廉易购;其配制工艺简单,质量稳定,可用于湿法或法预浸,无污染,易工程化;其预浸料具

有贮存期长,固化温度带宽,固化时间短等优点;其先进复合材料具有韧性和机械性能兼优的特性,完全可满足使用温度为80〜130°C的国内先进复合材料对树脂基体的要求。

其先进复合材料层压板的基本性能如表3所示。

[11]

表1N丫9200树脂体系先迸复合材料层压板的基本性能

干均值

序号

項B

垃Y9200G/HTO3B

NY9200Z/

HT03B

NY92CMX4B/

HT07

NY92(K)GA

CCF3(X)

I

层阿剪切强度/、炉乩

102

93

84

89

2

横向拉伸强屢/、炉&

63

67

63

71

3

横向拉伸弹性ISa/GPa

9.3

9.3

8.6

S.7

4

纵向拉伸强度./MPa

1716

1747

2181

1665

5

纵向拉伸模鼠/GPa

灣

137

132

137

6

横向虽缩强度ZMP&

232

170

169

192

7

横向压縮模虽/(iPa

9.3

9.4

8.5

9.0

耳

纵向压缩賤度ZMPa

14-30

1357

1166

1205

9

纵向压编模虽/GPa

143

136

|120

123

10

纵横剪切强度/MPa

89

124

120

132

11

纵横剪切模S:

/GPa

4.9

5.3

4.8

4.2

12

泊松比

031

0.31

0・33

0.30

13

纵向弯曲强屢/MPa

im

1615

1749

1548

14

纵向弯曲/GPa

14!

132

115

114

15

冲击后压缩强度ZMPa

144

174

224

166

16

最高便用温度ZC

120

80

100

该树脂体系复合材料已批量用于各类航空产品,经测算每生产lkg的复合材料制件可节约制造成本约120元,其制造成本的降低贡献率为&6%。

3.3.2辅助材料的国产化研究

共固化技术采用的是真空-气压相结合的热压罐成型法,为保证先进复合材料的制造质量,工艺上通常选用的辅助材料有隔离膜、脱模布、真空袋膜和透气毡等材料。

山于国内先进复合材料技术发展起步较晚,因此,国内许多厂家所用的辅助材料均依赖于进口,这样不仅价格高,需花费大量的外汇(辅助材料成本约占材料总成本的80%),而且还常常因进货渠道等问题难于保证生产的进度需要,特别是先进复合材料制造成本方面,严重地阻碍了这一先进复合材料的应用和发展[121o经过多年的调研和试验,我们在生产中已确定用多种国产辅助材料替换进口辅助材料。

国产化辅助材料的应用,打破了完全依赖进口的被动局面,促进了国内辅助材料的研究进程,使制造成本大大下降。

在工程化应用实践中,辅助材料的样板化下料也是减少生产成本的的重要环节。

通过对国产辅助材料的使用和生产环节过程中的规范下料,每生产1kg的复合材料制件可节约制造成本约470元,制造成本降低贡献率高达33.6%o

图1软模共固化工艺

图12

3.3.3共固化成型工艺的优化

对于封闭式盒形典型结构部件,通常是采用对合模控制外形,内腔橡胶软模施压的共固化工艺技术,也就是在对合模具中,在预浸料蒙皮、墙体间采用特种橡胶软模及真空系统将墙体与蒙皮一次性成型出来,如图12(a)所示。

在加温固化过程中,对预制品施加压力是靠橡胶软模的热膨胀力来完成的。

这种成型工艺使用的橡胶软模成本极高,且存在以下的问题:

(1)对于预浸料蒙皮或墙体设计层数较多时,材料中的小分子物较难排尽,产品容易产生疏松及孔隙率缺陷。

(2)橡胶软模是作为压力源使用的,由于橡胶软膜较厚,尤其是在角区,其膨胀能力与其他部位存在差异,不能使墙和蒙皮的过渡角区完全贴合,导致蒙皮与墙体脱粘、疏松。

(3)软模各部位的热膨胀力的计算复杂,使用次数有限,成型模设计要求汩J。

(4)软模在加热过程中因热传导问题,导致制件加热固化不定因素增多,引起固化后质量不稳定。

针对上述问题,我们经过反复试验,在工程化生产中不断改进,将软模共固化工艺优化为图12(b)所示形式,利用这种工艺方案连续生产300多架份的复合材料产品,质量一直稳定。

为提高工程化生产的质量,在共固化技术上除了采用上述工艺方案外,还在预固化参数、控制含胶量、气体导流和尺寸控制等方面采取了优化技术,使热压

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 先进 复合材料 航空航天 领域 加工 应用 要点

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx